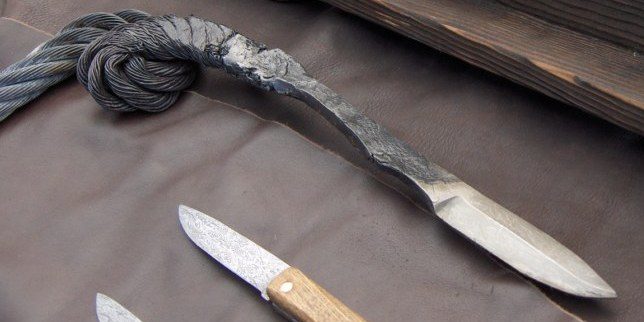

С учетом огромного выбора не то что ножей, а всех инструментов, у любого возникнет вопрос – а зачем? Зачем возиться, клепать, тесать, точить, если можно купить готовый инструмент? Но столкнувшись с тем, как сделать нож из напильника, вы узнаете множество интересных нюансов обработки и закалки и опробуете их на практике.

- Изготовление ножа из напильника – подготовка

- Как сделать нож из напильника – обжиг заготовки

- Формирование, закалка и отпуск – важная последовательность!

- Чистовая обработка лезвия и рукояти – как сделать правильно?

- Заточка лезвия – вот и финиш!

- Мастер-класс — Как сделать нож из напильника своими руками и в домашних условиях — Ремёсла

- Процесс изготовления ножа из напильника своими руками

- Подготовительный этап

- Закалка и отжиг

- Чистовая обработка и отпуск изделия

- Выполнение и создание эскиза черновой заготовки

- формирование и Закалка ножа чистового варианта

- Как выковать элитный нож из напильника?

- Ножи из напильника своими руками

- Самостоятельный обжиг заготовки

- Формирование и закалка ножа

- Чистовая обработка изделия

- Заточка лезвия своими руками

Изготовление ножа из напильника – подготовка

Сам процесс изготовления ножа из напильника чрезвычайно познавательный, ведь, по сути, напильник – это обычная стальная заготовка как раз для таких дел! А если вы найдете еще и советские инструменты, которые были сделаны из однородной углеродистой стали У10, то результат ваших трудов может впоследствии удивить вас самих!

Кроме самого напильника-заготовки вам понадобятся:

- латунные заклепки;

- хлорное железо для травления;

- эпоксидная смола;

- тиски;

- магнит;

- наждачная бумага разной зернистости;

- болгарка;

- точильный станок;

- материал для ручки (дерево, кожа, металл);

- и много здорового энтузиазма!

Как сделать нож из напильника – обжиг заготовки

Первое, что вам придется сделать, это провести обжиг напильника. Идеальный вариант – продержать заготовку 4-6 часов в горящей плите или печи и дать остыть вместе с ней.

Но можно обойтись обычной газовой плитой – но это скорее выход из положения, чем рекомендация. Суть обжига понятна – дать стали прокалиться при температуре 600-700 °С и медленно остыть.

По большому счету, обжечь нужно лишь ту часть, которая будет непосредственно лезвием, поэтому если вы все же вынуждены воспользоваться газовой плитой, учтите этот момент.

Плита дает небольшую температуру, поэтому нужны некоторые уловки, а именно, сооружение теплового экрана. Делается это гораздо проще, чем звучит – вам нужно лишь соорудить над напильником небольшую возвышенность из гаек или болтов, на которую кладется металлическая пластина. В итоге температура от горения газа будет в меньшей степени уходить в воздух и больше нагревать напильник.

Очень важно посыпать прогреваемый участок обычной кухонной солью.

Это своего рода индикатор – если она в процессе расплавится, значит у вас все удалось, если же не расплавится, значит температура была недостаточной, и нужно повторять процесс.

При нагревании под пластиной у заготовки должен быть ровный цвет раскаленного металла, который важно продержать как минимум часа три-четыре.

Уменьшать температуру после основного обжига следует постепенно – сначала уменьшаем силу горения на четверть, через полчаса еще прикручиваем, и так до полного остывания. Все это делается неспроста, и игнорировать этот нюанс не стоит – остывшая резко сталь попросту раскрошится.

Формирование, закалка и отпуск – важная последовательность!

В мастерской, зажав заготовку в тиски, отрезаем и отсекаем ненужные куски, либо стачиваем на крупнозернистом абразивном диске, придавая напильнику уже совсем иную форму – форму будущего ножа. Если нож будет оформлен деревом или другими накладными пластинами, не забудьте просверлить в ручке отверстия для заклепок либо прорезать болгаркой паз.

Закалка – следующий этап после формирования.

Многие допускают большую ошибку, ориентируясь в степени закалки по свечению разогретого металла, однако реальную картину может показать только обычный магнит – если раскаленный металл никак не реагирует на его присутствие, значит закалка доведена до нужной степени.

Прогревать будущий клинок следует равномерно, за исключением участка ручки, прогревать стоит разве что небольшой участок в 3-4 см у основания лезвия. Для этого лучше всего использовать горелку, которая дает более высокую температуру.

Приготовьте также емкость с водой, в которой будете студить металл. Когда вы достигните равномерного свечения металла, и магнит перестанет на него реагировать, еще несколько минут прогревайте заготовку, а затем резко окунайте в воду – все, как в кино! Если процесс был соблюден во всех тонкостях, металл сможет царапать стекло – это самый лучший признак хорошей закалки.

Именно так делают те же сверла по металлу! В самом процессе нет абсолютно ничего сложного – вам требуется лишь положить заготовку в духовку и пропечь ее часа полтора при температуре около 200 °С. Остывать заготовка должна вместе с духовкой!

Чистовая обработка лезвия и рукояти – как сделать правильно?

После всех этих манипуляций можно приступать к финишной обработке лезвия. Использовать можно все подручные средства, которые предназначены для шлифовки: наждачную бумагу, щетки по металлу, войлок, вулканитовые круги, шлифовочную машину и т.д. Усердствовать не стоит – впереди еще процесс травления. Ваша задача – придать лезвию гладкость, привести его поверхность в аккуратный вид.

Перед травлением можно приделать накладки на ручку из намеченного нами материала, либо обмотать металл полоской кожи, тут уж дело вкуса. В первом случае финишную обработку нужно проводить уже после травления, а вот кожей можно обматывать уже на этом этапе. Вам понадобится как минимум полуметровый цельный отрезок.

Для начала проведите простую обмотку, чтобы посмотреть, как будет выглядеть нож в таком оформлении, достаточно ли длинный отрезок кожи, как будет чувствоваться нож в руке.

Если вас все устраивает, размотайте ручку и нанесите на обратную сторону кожаной полоски специальный клей для кожи, осторожно обматываем ручку, на сей раз стараясь изо всей силы.

Деревянную ручку обрабатывать придется дольше. Отверстия под заклепки следует залить эпоксидной смолой, затем скрепить ручку заклепками и зажать в тисках до полного остывания смолы. Достаточно будет двух заклепок.

Когда смола застынет, можно придать ручке форму, но с окончательной обработкой не спешите.

Сначала – травление! Если поблизости есть радиомагазин, там вы сможете приобрести хлорное железо, в котором и протравливается лезвие до получения серого, матового оттенка.

Пленка, которая при этом образуется на лезвии, защитит его от коррозии, поэтому постарайтесь ее не снимать.

Если хлорное железо для вас – слишком большая редкость, травление можно провести подручными средствами: уксусом, лимонным соком или даже перемолотым сырым картофелем! Очень важно очистить лезвия от любого типа загрязнения, поскольку при травлении на нем могут проявиться даже отпечатки ваших пальцев, и тогда придется счищать оксидную пленку и начинать все с начала.

Заточка лезвия – вот и финиш!

Когда травление подойдет к завершению, застынет и эпоксидная смола. Так что самое время приступать к финишной обработке ручки и заточке лезвия. Если ручка деревянная, ей необходимо придать окончательную форму, отшлифовать и натереть воском.

Когда рукоять полностью готова, можете приступать к самому важному этапу – к заточке! Лучше всего проделывать это вручную обычным ручным точильным камнем, поскольку на электрическом точиле вы можете допустить перегрев металла.

Для правки используйте кухонный мусат – так называется круглый стержень с насечками, который часто идет в комплекте с кухонными ножами.

Правильно сделанный нож будет отлично резать, плюс заточить его сможет каждый даже на обычном камне, да хоть на донышке кружки! К тому же, таким инструментом не жалко будет пользоваться в мастерской, проделывать все работы, от которых обычные ножи быстро стачиваются и тупятся. Не исключено, что вам понравится проделывать этот процесс снова и снова – в таком случае у вас под рукой всегда будет достойный подарок вашим друзьям!

Источник:

Мастер-класс — Как сделать нож из напильника своими руками и в домашних условиях — Ремёсла

Для начала понадобятся:

- 2 напильника;

- кусочек текстолита или дерева для накладок и кожа для обмотки;

- точило;

- горелка (муфель, газовая плита);

- наждачная бумага;

- воск (стеарин, но лучше всего карнаубский воск), крем для обуви;

- латунь или нержавейка для заклёпок;

- магнит;

- струбцина (тиски);

- эпоксидная смола, клей для кожи;

- болгарка (опционально).

В первую очередь, необходимо отжечь сталь, чтобы она вернулась в состояние до обработки на заводе. Самое оптимальное – это отжечь сталь, и чтобы она снижала температуру постепенно, вместе с плитой. Держать сталь необходимо 4-6 часов, после этого отложить остывать и после этого уже можно начать обработку.

Ввиду того, что мне пришлось заниматься этим дома, то был только один вариант – газовая плита.

Тут существует проблема – газ от плиты выдает довольно-таки мало тепла, и его не совсем хватает, чтобы нормально и качественно прогреть заготовку, но мы же сообразительные люди! Из двух болтов, делается небольшое возвышение над заготовками (напильниками), и над ними размещается какая-либо поверхность, которая будет отражать тепло, если отражателя не будет, но нагрев будет идти только снизу, и тепло будет улетучиваться в никуда. Вообще, нам не нужно греть всю заготовку целиком, необходимо только та часть, которая будет клинком + 3-4 см.

Отражателем у меня был чайник, но можно найти какую-нибудь железку, чтобы она накрывала наши заготовки.

Тут один момент: нагреваемые участки заготовки посыпьте солью, если она плавится, все гуд, если вдруг нет…. Не, надо чтобы плавилась.

Такс… как у нас дела? Приподнимаем пластинку – соль плавится? Замечательно! Идем гулять/заниматься другими делами/читать книжку умную часика три.

Приходим и убавляем газ где-то на четверть, через тридцать минут еще на четверть и так пока газ не придется совсем выключить. Заготовки убираем и даем им остыть самостоятельно.

Вы конечно можете не заниматься этим геморроем, но так дела не делаются, иначе мой вам совет – сходите на рынок и купите там готовый кЕтайский тесак! Заготовка остыла? Забираем и чешем в мастерскую.

Убираем с заготовки лишние детали. Задаем форму, которую вы бы хотели видеть.

Одному ножу мы будем делать накладную ручку, вот в нем и прорезаем пазы, для вставки заклепок.

В мастерской есть хорошие сверла по металлу? Отлично сверлите ими, просто у нас сверла, что продаются, делаются из того же металла, что и кЕтайские тесаки, они тупо «лижут» сталь и толку от них мало. Начинается второй этап – «закалка».

Тут имеется пара нюансов: · Свечение металла при нагреве – не стоит определять по нему что-то, ибо в зависимости от освещения, цвет может быть абсолютно разным.

· Как только клинок перестал примагничиваться – всё, это конец закалки Заготовку теперь необходимо прогреть, чтоб свечение клинка было одинаковым, при этом рукоятку греть необязательно, как я уже писал выше – от клинка +3-4 см.

Пробуем магнитом – перестало регировать? Хорошо, греем еще пару минут, но необходимо не перегревать, стараться поддерживать тот цвет, когда заготовка перестала магнититься. Когда сталь начнёт остывать, магнитные свойства вернутся. Заготовки греем аккуратно, в не далеке необходимо держать ёмкость с водой, т.к. плоские заготовки очень быстро могут потерять температуру, так что скорость – ваше главное оружие ))

Так как вы работаете источниками открытого огня, соблюдайте правила техники безопасности.

Собственно при нагреве периодически проверяем магнитом наши заготовки, магнетизм пропал? Держим пару минуток и резко кидаем в ёмкость с водой. Проверить закалку можно простым способом – достаточно попробовать поцарапать стекло, если всё прошло правильно, клинки без проблем смогут это сделать.

После проведенной закалки, заготовки необходимо «отпустить», при этом немного снизим твёрдость, но заготовки перестанут крошиться. Если клинки из напильника не «отпускать», стекло они будут резать без проблем, но при этом будут очень хрупкими.

Если мы не уберём из металла остаточное внутреннее напряжение, то кромка клинка будет крошиться при работе с любым материалом, будь то дерево или кожа, достаточно только нажать посильнее.

Технология отпуска не является военной тайной, достаточно просто положить клинки в духовой шкаф, нагреть до 180-200о, держим 1,5-2 часа, выключаем духовку и оставляем клинки остывать. Всё, подготовка клинков из напильников закончена.

Заготовки очищаем на точильном камне, шлифуем, полируем наждачкой, войлоком и всем, что у нас имеется из арсенала. Зачищать клинок перед закалкой отпуском не стоит, ибо поверхностный слой в 0,1-0,3мм останется без углерода, и при эксплуатации будет очень сильно царапаться и ржаветь.

Очистку заготовки стоит проводить без фанатизма, мы просто доводим поверхность до гладкого и ровного вида. Полировку делать — смысла нет, ибо мы еще будем травить клинок, собственно просто чистим клинок. Для накладок вырезаем пару заготовок из дерева, и делаем в них дырочки для заклепок.

Далее накладки клепаем, но предварительно промажьте отверстия эпоксидкой. Я при изготовлении допустил ошибку: когда я приклепал накладки, то увидел, что они вроде как сидят ровненько, без всяких там зазоров и положил их застывать «как есть».

А нужно было зажать их хотя бы в тиски, и при застывании одна из накладок «уехала», если бы я посередине накладок сделал бы еще одну заклепку, то всё было бы нормально. Но у меня была задумка сделать в центральной части, что-нибудь красивое J.

В общем ждём застывания смолы, обдираем накладки и травим оба ножа в хлорном железе, пока клинки не приобретут матово-серый цвет. Если у вас нет хлорного железа, а его можно купить в магазине радиолюбителей, то заготовки можно травить и в спрайте (уберите газ из газировки), уксусе или лимонном соке.

Самое главное при травлении идеально очистить заготовку от отпечатков пальцев, грязи, иначе после потравки всё это останется на заготовке.

Далее ждём пока смола затвердеет и чтоб время зря не терять, делаем обмотку ручки.

Здесь ничего сложного – готовим кожаную полосу примерно в 0,5 метра, наносим клей на рукоять и внутри самой полосы и обматываем покрепче. Как совет – сначала просто обмотайте полосу и убедитесь что она нормально ляжет на ручку.

Ну вот у нас и застыла эпоксидка. Берём наши полуфабрикаты и топаем в мастерску. Обдирать лишки.

Постучим рукояткой об стол, если рукоятка ножа/клинка сидит нормально, то декорируем и меленько полируем наждачной бумагой.

Доводим до ума клинок и накладки.

Клинок полируем войлоком, накладки немного натираем воском и хорошенько втираем, чтобы воск ушел в дерево, излишки необходимо убрать, на поверхности не должно остаться воска, иначе в самый нужный момент клинок просто вылетит из руки и у вас есть шанс порезать себе руку. Просто полируем до блеска.

Чтобы растворить воск аккуратно греем феном, но именно аккуратно, ибо если перегреть эпоксидку, он может отойти от материала. Теперь кожа – кожу необходимо натереть обувным кремом или специальным кремом для кожи, трём до получения однородной поверхности и полного впитывания крема. После этого также начисто вытираем поверхность от излишков.

Заточка клинка. Точить клинок лучше вручную, ибо небольшие неровности и царапины это не самое страшное, страшнее только перегрев поверхности клинка, если вы не умеете точить на круге. Заточку всегда можно подправить на мусате.

Источник:

Процесс изготовления ножа из напильника своими руками

Изготовление ножа — достаточно трудоемкий и наряду с этим занимательный процесс, из-за которого вы получите уникальное и функциональное изделие, талантливое впечатлить кроме того умелых мастеров (в случае если подойти к данной работе ответственно и с умом).

В качестве главного материала для работы направляться применять только инструмент из отличной углеродной стали.

Красивой базой для самодельного ножа станет напильник производства СССР — он разрешит изготовить изделие высочайшего качества, которое будет радовать вас много лет.

Подготовительный этап

Как уже было сообщено, в качестве «полотна» для «творчества» используем ветхий коммунистический напильник. Из-за чего как раз коммунистический? Да по причине того, что в советское время изготавливали инструменты из весьма качественной стали, с хорошим распределением углерода, что делает их более стойкими к повреждениям если сравнивать с китайскими «современниками».

Совет. Проверить уровень качества стали весьма :напильником по наждаку и смотрите за характером вылетающих искр. Маленькие пучки показывают на то, что перед вами высокоуглеродистая сталь, долгие — закаленная.

В первую очередь подготавливаем эскиз будущего изделия. ручки и Форма лезвия будет зависеть только от ваших пожеланий. Выбирайте размер и форму, наиболее удобные для вашей руки.

Закалка и отжиг

Так как любой напильник (кроме того китайского производства) складывается из закаленной стали, а нам предстоит с ней трудиться, то нужно размягчить металл, другими словами сделать отжиг. Отжиг является видомтермической обработки, при котором происходит нагревание металла, а после этого постепенное его охлаждение.

Потому, что для нагрева стали требуется довольно высокая температура, которой сложно достигнуть посредством простой газовой плиты, то лучше трудиться в особой мастерской. Разглядим процесс отжига подробно:

- Разжигаем уголь (в полной мере подойдут простые дрова) и кладем в него отечественную рабочую базу. В качестве емкости для отжига возможно применять любой железный сосуд, кроме того «огрызок» от цистерны либо бочки. Поддув может существенно ускорить процесс нагрева.

- Процесс отжига продолжается , пока напильник не прекратит намагничиваться, исходя из этого под рукой у вас в обязательном порядке должен быть магнит. Знаком оптимального нагрева станет красный цвет стали. Следите наряду с этим за тем, дабы нагрев происходил равномерно.

- По окончании того, в то время, когда необходимая температура будет достигнута, продолжайте отжиг в течение пяти мин., после этого прекратите поддув и покиньте напильник в углях до его полного остывания.

Заблаговременно заготовленный эскиз переносим на заготовку любым из вероятных способов. После этого зажимаем напильник в тиски и вырезаем нужную форму.

Совет. Дабы упростить процесс распила, нанесите на поверхность напильника мало масла. Данный прием разрешит равномерно отпилить все ненужное и сделать это максимально ровно.

По окончании того как мы взяли черновой вариант ножа, необходимо придать ему обычный вид —обтачиваем еще одним напильником края изделия. В случае если найдется гриндер либо наждак — вы сэкономите себе несколько часов.

Приступаем к созданию спусков. Необходимо подчеркнуть только один момент: при уменьшении угла заточки режущие особенности изделия существенно увеличиваются, но вот прочность наряду с этим очень сильно «пострадает».

По окончании того как с углом спусков мы определились, нужно выделить границы спусков. Дабы выяснить их оптимальную высоту, воспользуемся формулой: b=t/2tana, где b — искомая малоизвестная, t — высота меча, а – угол спуска.

Сейчас возможно приступать к снятию спусков. На данном этапе оптимальнеевоспользоваться наждаком либо гриндером.

Закалка — последний этап работ по подготовке. Осуществлять ее мы будет самым несложным методом из вероятных. Вторичная закалка и быстро охлаждение лезвия весьма похожи на процесс отжига. Нагреваем лезвие , пока оно не размагнитится, опять держим в огне еще мин. пять и после этого погружаем нож в отработанное масло.

Оставляем остывать.

Чистовая обработка и отпуск изделия

По окончании того как изделие прошло закалку, оно делается весьма хрупким. Дабы исправить обстановку, нужно осуществить отпуск. Он является термическую обработку, при которой металл нагревается до низкой температуры и медлительно остывает.

Дабы не усложнять себе и без того сложную задачу, осуществим данный процесс максимально :нож на несколько часов в разогретый до 200 градусов духовой шкаф и оставляем в нем неспешно остывать.

Делаем заготовку больстера из остатков напильника подходящей формы. Используем все подручные средства чтобы совершенно верно подогнать его к нашей заготовке.

Приступаем к изготовлению ручки. Процесс ее создания выглядит следующим образом:

- Нам пригодится брусок качественной древесины. Просверливаем в нем два параллельных друг другу отверстия.

- Фиксируем брусок в неподвижном положении. Разводим эпоксидку с затвердителем. Промазываем взятой смесью хвостовик ножа и насаживаем больстер до упора.

- Повторно промазываем хвостовик и заливаем смесь в брусок, после этого насаживаем его на рукоять. Оставляем на двое суток до полного подсыхания.

- Приступаем к финальной шлифовке древесной ручки ножа при помощи напильника и наждачки. Напоследок окунаем ручку в масло.

Потому, что процесс создания ножа из пилы фактически аналогичен работе с черновой базой из напильника, то чтобы не повторяться, разглядывать его мы будем, исходя из отличий в обработке инструмента.

Выполнение и создание эскиза черновой заготовки

Моделируем желаемое изделие и переносим идею на лист бумаги, а после этого и на дисковую пилу. Вырезаем заготовку, применяя роторный инструмент с усиленной насадкой. Точилом зачищаем контуры вырезанной формы.

После этого возможно прогуляться наждачной, дабы ликвидировать царапины и ржавчину.

Мелкой струбциной задаем требуемый угол, после этого медлительно тянем нож от верха к краю. Повторяем перемещение иначе ножа. Затем возможно прогуляться лезвием ножа на протяжении зафиксированной в перевернутом положении шлифмашинки под углом в 20 градусов.

формирование и Закалка ножа чистового варианта

По окончании проделанных запасных этапов остается самый важный — закалка. В этом случае воспользуемся домашней плитой. Включаем одну из конфорок до максимума и нагреваем лезвие, повышая температуру до 800 градусов при помощи паяльной лампы.

По окончании размагничивания металла, подержим его на огне несколько мин. и окунем в масло.

Вытираем остатки масла с лезвия и помещаем его в духовой шкаф на несколько часов. По окончании выключаем его и оставляем изделие остывать.

Изготавливаем ручку и крепим ее на нож методом, представленным в прошлом варианте. Сейчас осталось только «довести до ума» отечественное изделие. Очищаем рукоять ножа шлифовальным кругом.

Ликвидируем царапины с лезвия: в этом нам окажут помощь войлочная ткань и тёмная полировочная паста.

Закрываем рукоятку изолирующей лентой и приступаем к финальной обработке лезвия: полируем его белой пастой и придаем блеск при помощи коричневой. Применяя ленточную шлифмашинку с мелкозернитой насадкой либо кожаное точило, полируем режущую кромку лезвия. После этого покрываем рукоять в тунговое масло и оставляем сохнуть.

Материал подходит к концу, и сейчас вы имеете представление о том, как и как сложно изготовить нож дома. Выполняйте предоставленную в статье инструкцию, и вы сможете изготовить хороший пример железного совершенства.

Источник:

Как выковать элитный нож из напильника?

Нож — это не просто верный помощник по хозяйству, но и настоящая страсть для многих мужчин. Страсть, завязанная на уровне первичных инстинктов. Правда, стоимость хорошего брендового лезвия стартует от 150$, а качество дешевых копий только расстраивает. Но если есть дача, добротный клинок можно выковать и самому. Рассказываем, как это сделать.

Качество любого ножа на 90% зависит от выбора заготовки. Лучшими для такого дела считаются американская сталь 154-СМ и ее японский аналог ATS-34. Существует, правда, еще элитная 440С, но она уж совсем для дамасских мастеров. В дачных же условиях и вышеназванные образцы будет сложно достать.

А потому, приняв информацию к сведению, ищем обычный советский напильник, можно даже изрядно б/у. Используемая для его производства сталь У-13, конечно, поддается коррозии (за клинком придется следить), но по остальным показателям не уступает дорогим инструментальным маркам.

И самое главное, обойдется вам максимум в сто рублей.

Выбор дизайна

За красивыми лекалами отправляйтесь на рынок, там за символическую цену можно приобрести визуальные копии лучших мировых брендов. Кроме своего внешнего вида подобным безделицам похвастаться нечем, но ведь и вы их не ради стали покупаете, а ради рисунка.

Конечно, если уверены в своем художественном вкусе, то можно нарисовать себе нож самостоятельно. Мы же советуем испытать силы, изготовив простенький Roselli R-200. Имея незамысловатый дизайн клинка и широкие спуски, данная модель не доставит новичку много хлопот.

Кузня

К сожалению, для большинства моделей ширина напильника слишком узка, да и такая толщина металла вам не нужна. Словом, без кузни не обойтись. Чтобы ее организовать, вам понадобится горн и наковальня. В качестве последней можно использовать любую толстую и ровную металлическую чушку, например, обрезок рельсы. А вот с «печкой» придется повозиться.

В продаже встречается немало подобных штуковин, но стоят они недешево – от 80 тысяч рублей. А потому лучше всего сделать горн самостоятельно – выложить его из огнеупорного кирпича.

В качестве компрессора можно использовать пылесос, а вытяжка подойдет и кухонная. Как видите, ничего сложного!

Ковка

Перед тем, как разжигать огонь, напильник нужно слегка подготовить. Зажмите его в тиски и болгаркой спилите насечки, заодно избавите металл от ржавчины. Раскочегарьте горн и положите в угли заготовку, медленно разогрейте ее до 900°C. Если у вас нет температуромера, градусы можно определить и на глаз, ориентируясь по цвету металла.

Температурный режим в металлургии штука серьезная, а потому постарайтесь его соблюдать. Когда заготовка раскалилась до нужного вам цвета, настало время постучать молотком. Берите железку плоскогубцами и несите на наковальню, где в процессе ковки придайте пластине необходимую форму и толщину. Металл вам еще предстоит шлифовать, а значит, миллиметра 2–3 он обязательно потеряет.

Подрезка и черновая шлифовка

Когда вы поймете, что форму железу точнее уже не придашь, пора снова взять в руки болгарку. Разберите купленный китайский нож и, используя его вместо лекала, перенесите на заготовку нужные очертания. А потом отсеките алмазным кругом все, что осталось за линией разметки.

На этом же этапе заготовку необходимо отшлифовать, добиваясь нужной толщины стенки. Идеально подойдет шлифмашинка или гриндер. Но если есть время и терпение, вся работа выполняется и обычным напильником.

Теперь о спусках – их тоже желательно выполнить еще до закалки. Для того, чтобы правильно произвести разметку, у мастеров есть свой метод.

Возьмите темного цвета маркер и зарисуйте им лезвие заготовки как с одной, так и с другой, хотя бы до половины.

Теперь, взяв в руки штангенциркуль, установите на нем необходимую ширину спуска и, ведя одной губкой по периметру лезвия, другой отчертите на металле параллельный кромке след.

И вновь – формировать спуски удобнее всего на шлифовальном электроинструменте. Но помните: спуск — это не заточка! Толщину лезвия в режущей части нельзя сводить тоньше двух миллиметров. Иначе при закалке она треснет. С другой стороны, на всем протяжении лезвия, на одном и том же расстоянии от кромки должна соблюдаться одинаковая толщина метала. Это очень важно для последующей заточки.

Термообработка

Чтобы сталь проявила себя в лучшем виде, ее нужно правильно закалить, а потом столь же правильно «отпустить». Простейшая обработка для У-13 (для других марок стали нужно искать свои рецепты) проводится так.

Лучше всего подойдет зонная закалка, а потому возьмите жаростойкий герметик для кладки каминов (можно купить в любом строймагазине) и нанесите его на лезвие.

Таким образом, вы защитите от термообработки обух клинка, сохранив ему вязкость. Через сутки, когда мастика высохнет, вновь разожгите горн и разогрейте там заготовку до 900°C после чего опустите ее в холодную воду острием вниз. Пару мгновений, и закалка готова. Можно соскабливать герметик и производить «отпуск».

Проще всего «отпустить» метал в обыкновенной кухонной духовке. Для этого разогреваем ее до 200°C и оставляем там лезвие на два с половиной часа. Потом выключаем газ и даем металлу остыть – обязательно вместе с духовкой!

Шлифовка

И вновь возвращаемся к шлифмашинке. Установите на нее грубую наждачку (№120) и еще раз обдерите клинок, избавляя его от заметных дефектов.

Далее зажмите заготовку в тиски и поочередно обработайте ее триста двадцатой, четырехсотой и шестисотой наждачной бумагой. Шлифовать нужно каждый раз перпендикулярно к направлению предыдущей обработки.

После этого пастой ГОИ металл доводится до состояния зеркала.

И последний этап — протравливание. Просто окуните лезвие в баночку с раствором ортофосфорной кислоты и дайте ему там «покупаться» часика полтора. Образовавшаяся в результате оксидная пленка неплохо защитит сталь от коррозии.

Изготовление рукоятки

Дизайн рукоятки, конечно, дело индивидуальное. Кому-то по душе пластмасса, другим текстолит. Мы рекомендуем использовать мягкие сорта дерева, например, яблоню.

Но перед тем, как браться за рубанок, позаботьтесь еще об одной детали – больстерах (небольшая металлическая пластина, которая находится между лезвием и рукояткой). Больстеры можно выточить из нержавеющей стали или позаимствовать из ранее разобранного ножа.

Вещь эта носит исключительно декоративный характер, так что можно довериться даже китайскому производителю.

Дальше – чистой воды «столярка». Берем подходящего размера брусок, проделываем в его торцевой части отверстие и, предварительно защитив лезвие малярным скотчем, набиваем дерево на сталь.

Все черновые работы по формированию ручки удобно проводить неоднократно упомянутой выше шлифмашинкой (просто незаменимый при производстве ножей инструмент!).

Конечно, чистовую доводку все равно придется делать руками, но на общем фоне это мелочи. Главное, помнить, что «наждачку» надо постепенно менять на более мелкую.

В финале, чтобы защитить свой труд, обезжириваем дерево и погружаем его на несколько минут в разогретый воск. Это не только защитит рукоять от влаги, но и не позволит ей скользить в ладони.

Заточка

И наконец, заточка. Это тот процесс, который может превратить кусок красиво обработанной стали в настоящую бритву либо испортить его навсегда.

Поскольку над изготовлением ножа уже пролито немало пота, второй вариант нежелателен. А потому оговоримся – никакие электронаждаки для столь деликатного процесса не годятся.

Мало того, что на высоких оборотах можно нечаянно отхватить лишнего, еще есть риск перегреть металл в месте заточки, сделав непланируемый отпуск.

Лучше всего для формирования режущей кромки подойдут профессиональные точилки либо их самодельные или даже китайские аналоги.

Имя производителя непринципиально. Все будет зависеть от брусков и вашего терпения.

Первым делом закрепите лезвие и выставьте угол заточки 17-20°. На штанге закрепите грубый абразивный брусок. Если вы пользуетесь алмазными точилами, это будет «extra extra coarse» или, минимум, «coarse». Но во втором случае работать придется несколько дольше.

После того как нож закреплен, и абразив выставлен, начинайте заточку. Брусок ведите только перпендикулярно режущей кромке. Через каждые 15-20 движений промывайте абразив мыльным раствором. Когда снимете необходимую толщину металла, переверните лезвие и продолжайте работу с другой стороны.

После грубой заточки следует доводка. Вновь, если берете алмаз, то это класс бруска «extrafine». Если керамический камень, то зернистость будет 1000. Инструмент при этом должен двигаться вдоль лезвия, то есть перпендикулярно предыдущей заточке.

И наконец, для полировки применяйте алмаз «extra extra fine» или керамику зернистостью около восьми тысяч. Более мелким инструментом полировать уже не имеет смысла. При работе вновь измените движение бруска, работая им перпендикулярно кромке. Этот момент очень важен. Финальная шлифовка никогда не должна производиться вдоль лезвия, только поперек!

Ну вот, и все. Путь превращения напильника в нож пройден. Можете попробовать им побриться!

Источник:

Ножи из напильника своими руками

Создание ножа своими руками на основе напильника считается интересным занятием. Для этой цели идеально подойдет напильник, выполненный из однородной углеродистой стали, хотя можно взять и другую разновидность. Также потребуется несколько дополнительных материалов и инструментов:

- заклепки из латуни;

- хлорное железо;

- тиски;

- эпоксидная смола;

- наждачка;

- болгарка;

- кожа или древесина для изготовления ручки;

- точильный камень.

Самостоятельный обжиг заготовки

Чтобы сделать хороший нож своими руками, необходимо обязательно выполнить обжиг напильника.

Для этого заготовку из качественного металла держат около 5 часов в печи или на горячей плите. Благодаря такой процедуре напильник хорошо прокалится.

Затем заготовке нужно медленно остыть. Следует помнить, что обжигу подвергается лишь та часть, которая впоследствии станет лезвием ножа.

Многие люди вынуждены использовать для обжига обычную газовую плиту. Чтобы в таком случае достичь необходимой температуры, следует позаботиться о наличии теплового экрана.

Так, над напильником из нескольких гаек создается возвышение, куда укладывается металлическая пластинка. Сам прогреваемый участок напильника посыпают кухонной солью.

Когда она расплавится, обжиг считается завершенным.

Следует убедиться в том, что заготовка ножа получила равномерный цвет раскаленного металла. После этого температуру постепенно уменьшают в течение 2 часов. Если сразу выключить газ, сталь раскрошится.

Формирование и закалка ножа

Заготовка обязательно подвергается формированию. Для этого ее помещают в тиски и затем аккуратно отрезают ненужные элементы. При желании их можно сточить на абразивном диске. Дополнительно подготавливаются отверстия или паз для фиксации ручки.

После формирования наступает черед закалки ножа. Во время выполнения данной процедуры обязательно используется магнит. Саму заготовку равномерно прогревают, избегая участка, где будет закреплена ручка. Для этой цели используется горелка. Когда магнит не отреагирует на разогретый металл, необходимо резко окунуть будущий нож в воду .

Поскольку из-за повышенного внутреннего давления сталь после закалки может сломаться или раскрошиться, важно позаботиться о проведении отпуска. Это процесс, позволяющий снять внутреннее напряжение.

Если выполнить его правильно, то твердость металла останется прежней. Для этих целей заготовку ножа убирают в духовку на 1,5 часа, сохраняя температуру на уровне 200°C. Затем огонь выключают.

Заготовку вынимают только после остывания самой духовки.

Чистовая обработка изделия

После отпуска наступает черед финишной обработки. Для этих целей используются следующие средства:

- шлифовальная машинка;

- войлок;

- вулканитовый круг;

- щетка по металлу.

Любой из этих вариантов нужно применять очень аккуратно. Главное, чтобы лезвие ножа стало гладким и аккуратным на вид. После этого выполняется накладка на ручку. При желании можно просто обмотать металл кусочком кожи.

Это должен быть отрезок в 0,5 м. Сначала выполняется пробная обмотка, что поможет понять, достаточно ли материала и будет ли удобно пользоваться ножом. Затем необходимо размотать ручку, нанести на кожу специальный клей и повторить процедуру.

Обработка деревянной ручки займет больше времени. Чтобы выполнить все правильно, стоит предварительно посмотреть соответствующее видео. Отверстия, где будут расположены заклепки, заливают эпоксидной смолой. После этого необходимо вставить крепежи. Далее изделие помещают в тиски и оставляют на некоторое время. Когда смола остынет, следует сделать ручку более аккуратной на вид.

Следующий важный этап – травление. Для такой процедуры потребуется хлорное железо, позволяющее придать лезвию матовый серый оттенок.

В процессе травления на поверхности образуется специальная пленка, которая обеспечит надежную защиту от коррозии. Вместо железа можно использовать уксус, измельченный сырой картофель или лимонный сок.

Перед нанесением любого из веществ важно почистить лезвие, иначе в процессе травления на поверхности проявятся различные загрязнения и даже отпечатки пальцев.

Заточка лезвия своими руками

Как только травление будет завершено, необходимо приступать к заточке и обработке ручки. Деревянную рукоятку отшлифовывают, а затем тщательно натирают воском. Далее наступает черед заточки лезвия. Для этих целей оптимальным вариантом станет обычной точильный камень. Использовать электрическое точило не рекомендуется, ведь из-за него возможно перегревание металла.

Нож, сделанный из напильника своими руками, станет незаменимым помощником любого мастера. Такой инструмент подойдет для выполнения тех работ, при которых обычный нож быстро затупится. Сделать подобное изделия совсем несложно. Достаточно выполнять все действия в строгой очередности и придерживаться простых рекомендаций.

Источник: