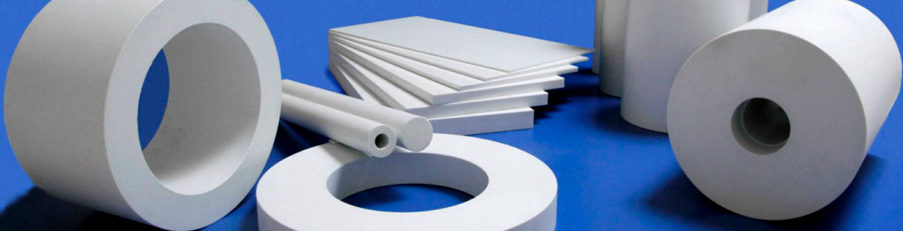

Фторопласт (тефлон, политетрафторэтилен) по своей структуре – это пластмасса белого цвета. Благодаря своим физическим характеристикам широко применяется в промышленности (в т.ч. военной), медицине, строительстве, и т.д.

Использование изделий на основе фторопласта очень выгодно. Как составные элементы узлов и агрегатов, они повышают срок эксплуатации конструкций, соединений и механизмов, увеличивают их надежность.

С появлением фторопласта стала возможной экономия цветных металлов. В настоящее время тефлон их максимально заменил.

Материал отлично поддается любой механической обработке (сверление, шлифовка, фрезеровка и пр.).

Применение добавок к фторопласту позволяет повысить его твердость, износостойкость, сопротивляемость к деформации и теплопроводность. В качестве добавок в большинстве случаев используют материалы неорганического происхождения.

- Применение фторопласта в промышленности

- Применение фторопласта в медицине

- Капролон: свойства и области применения

- Свойства капролона

- Физико-механические характеристики

- Актуальность капролона

- Области применения

- Капролон (полиамид 6-бл.)

- Долговечность:

- Исключение смазки – снижение расходов:

- Применение

- Втулки и футеровки канатных шкивов

- Насосы

- Железнодорожное сообщение

- Шнековые конвееры

- Гидротурбины

- Канализационные и очистные сооружения

- Судостроение

- Горнодобывающая промышленность

- Автомобильная промышленность

- Целлюлозно-бумажная промышленность

- Лесотехническая промышленность

- Литье под давлением

- Статьи о свойствах фторопластов

- Свойства, характеристики и применение капролона

- Общие сведения

- Особенности материала

- Капролон: свойства и применение

- Формы поставки

- Основные технические характеристики

- Сравнение с аналогами

- Капролон

- Технические характеристики

Применение фторопласта в промышленности

- Машино- и приборостроение.

Материал применяют в качестве матричной основы для производства подшипников (а также любых узлов трения), уплотнителей (кольца, втулки, манжеты и т.п.).

Коэффициент трения у фторопласта – самый низкий по сравнению с другими материалами. Фторопласт используют в узлах с интенсивным трением деталей.

Запчасти или покрытие из тефлона увеличивает долговечность механизмов, их уверенную эксплуатацию при любых температурных колебаниях.

При изготовлении приборов используют и волокна из фторопласта. Из них производят мембраны, фильтры, клапаны, втулки, кольца общего назначения. В производстве авиационных приборов волокна из фторопласта применяют в качестве основы для изготовления трубопроводов. Трубки из фторопласта идеальны для работы в условиях высокого давления.

В оборонной промышленности фторопласт незаменим при производстве бронетехники (именно при изучении американских танков, присланных по ленд-лизу, в СССР впервые узнали о существовании тефлона), боевой авиации и элементов вооружения и радиолокации кораблей.

- Химическая промышленность.

Высокая термостойкость фторопласта используется при работах с химическими смесями. Из тефлона производят агрегаты, назначение которых – получение различных химсоставов.

Его применяют при производстве гидравлических машин, которые в процессе эксплуатации контактируют с горючими, летучими, ядовитыми химическими веществами и продуктами.

Заменяемыми элементами этих агрегатов являются и уплотнители из тефлона.

- Радиотехническая промышленность.

В качестве изолирующего материала фторопласт широко применяют при производстве проводов, кабелей, переходников и пр. В силу высокой термостойкости и диэлектричности тефлон используется пари изготовлении плат.

Термостойкость фторопласта уникальна (диапазон от -250°С до +250°С), он не меняет своих свойств даже при эксплуатации за пределами температурных границ (снижается только физическая прочность без потери химической).

- Пищевая промышленность и быт.

Фторопласт активно применяется в изготовлении покрытий с ярко выраженными адгезионными и антипригарными свойствами.

Его используют (как и в машиностроении) в производстве муфт, фильтров, насосов для пищевых жидкостей и смесей.

Покрытием из фторопласта оснащают валики механизмов и станков хлебопекарной отрасли.

Покрытие из тефлона применяется в производстве предметов кухонной утвари (сковородок, кастрюль, форм для выпекания). Его антипригарные свойства гарантируют долговечность их эксплуатации.

Применение тефлона в пищевой промышленности было разрешено еще в 1976 году специальным приказом Минздрава СССР.Покрытие из тефлона применяется в производстве предметов кухонной утвари (сковородок, кастрюль, форм для выпекания). Его антипригарные свойства гарантируют долговечность их эксплуатации.

В качестве элементов защиты одежды применяют мембраны из фторопласта. Ткань с вкраплениями из тефлона позволяет сохранять тепло, защищает от ветра и влаги и в то же время способна осуществлять достаточную циркуляцию воздуха.

Применение фторопласта в медицине

Благодаря химической стойкости фторопласт применяют при изготовлении датчиков и имплантатов для хирургических, офтальмологических, стоматологических и пр. операций.

Широко используется в производстве искусственных сосудов, протезов хрящей и стимуляторов сердца.

Современная наука позволяет производить из фторопласта элементы тканей, полностью удаляющихся из организма через некоторое время.

При проведении различных опытов и испытании лекарственных препаратов, фторопластом покрывают стенки емкостей, в которых содержат насекомых. Такое покрытие полностью исключает возможность сцепления с ним, и насекомые не могут самостоятельно покинуть место содержания.

В зависимости от способа производства, фторопласт бывает листовым, стержневым и пластинчатым. Выпускают фторопласт в дисках, жгутах и лентах.

Самая широко распространенная марка фторопласта – Ф-4 (разновидности – 4М, 4Н, 4Д). Из нее производится основная часть изделий. Применяются и такие марки тефлона, как Ф-40, Ф-42, Ф-2, Ф-3. Разделение фторопласта по типам обусловлено его промышленным назначением. Особенности и различия между этими марками необходимо уточнять у специалистов.

Источник:

Капролон: свойства и области применения

Капролон (капрон) или полиамид-6 – высокомолекулярный полимер амидной группы с частичной структурной кристаллизацией. Его производство основано на низкотемпературной каталитической полимеризации молекул-ионов аминокапроновой кислоты.

Синтетические изделия из капролона износоустойчивы и, соответственно, долговечны.

Спектр их применения чрезвычайно широк, начиная от антифрикционных деталей для различных областей промышленности и, заканчивая режущими элементами аппаратов в кондитерских производствах.

Свойства капролона

Наличие амидной группы в капролоне определяет его устойчивость к воздействию нефтепродуктов и производных масел, эфирных соединений и кетонов, щелочей (оснований) и разбавленных кислот.

В то же время капрон «охотно» диссолюцирует в крезолах и фенолах, в том числе, в насыщенных кислотах неорганического синтеза.

В парном контакте с металлическими элементами изделия из капролона обладают малым коэффициентом трения и степенью нагрева, что позволяет использовать их как замену дорогостоящим, а также более тяжелым бронзовым и стальным конструкционным элементам.

В процессе полимеризации лактама (капролактама) образуются аморфные области, которые придают капрону непревзойденную прочность, устойчивость к истиранию и коррозионную индифферентность. При этом, в сравнении с другими материалами, он легок и экологически безопасен.

Физико-механические характеристики

| Показатель | Значение |

| Модульная упругость при удлинении/сжимании, МПа | 2000-2300/3500-4000 |

| Прочностной лимит при стягивании/изгибании, МПа | ≤ 90/ ≤80 |

| Жесткость по Бринеллю, кг*с/см2 | 135-148 |

| Рабочее напряжение PxV, МПа*м/с | 15 |

| Теплостойкость по Мартенсу, ºC | 76 |

| Предел стойкости к низким температурам, ºC | -50 |

| Максимальная/рабочая температура, ºC | 150/90 |

| Температурный диапазон эксплуатации, ºC | -40/+80 |

Актуальность капролона

Капрон является сравнительно новым материалом. Его применение в промышленности и народном хозяйстве началось не более 30 лет назад. В то же время некоторые его физико-механические качества значительно лучше многих аналогичных материалов.

Также следует отметить, что себестоимость его производства, значительно ниже, нежели, до сих пор применяющиеся в качестве конструкционных элементов механизмов – ППС (полипропиленсульфида) и ПБТ (полибутилентерефталата).

Кроме того, эти термопластики резко теряют свои свойства при температурах свыше 60 ºC, что не скажешь о капролоне.

Области применения

Капролон – многофункциональный пластик конструкционного класса, обладающий антифрикционными свойствами. Благодаря уникальному соотношению дешевизны изготовления, набору физико-механических свойств и экологической безопасности, этот материал нашел применение во многих производственных отраслях. Следует отметить наиболее важные из них:

- Судостроение.

- Золото-, угледобывающая и горнорудная промышленность.

- Нефтеперерабатывающая отрасль.

- Металлургия.

- Пищевая отрасль.

Источник:

Капролон (полиамид 6-бл.)

Объем цветных металлов, импортируемых странами Западной Европы, с каждым годом уменьшается. Это связано с тем, что западные машиностроительные фирмы активно внедряют в производство заменители цветных металлов и сплавов – полимерные материалы.

Одна из важнейших целей, достигаемых при этом, — снижение удельной стоимости узлов и деталей в несколько раз.

Капролон (полиамид-6-блочный) – это высокопрочный полимерный материал цвета слоновой кости (может иметь любой цвет, в зависимости от добавляемого пигмента).

Обладает высокими прочностными и эксплуатационными свойствами, имеет низкий коэффициент трения, в 6-7 раз легче бронзы и стали.

Производится полиамид в процессе низкотемпературной анионной полимеризации лактама (аминокапроновой кислоты) в присутствии щелочных катализаторов и различных активаторов.

Капролон не подвержен коррозии, экологически чист, имеет санитарно-эпидемиологическое заключение на контакт с пищевыми продуктами. Устойчив к воздействию углеводов, масел, спиртов, кетонов, эфиров, щелочей и слабых кислот. Растворяется в крезолах, фенолах, концентрированных неорганических кислотах, муравьиной и уксусной кислотах, во фторированных и хлорированных спиртах.

Детали из полиамида-6 отлично поглощают ударные нагрузки, долговечны, являются прекрасными диэлектриками, которые по механической и тепловой стойкости превосходят такие изоляторы, как полистирол, поливинилхлорид и другие. Хорошо обрабатывается фрезерованием, точением, сверлением и шлифованием.

Капролон обрабатывается чисто и не содержит асбеста. При обработке образуется эластичная стружка без пыли и газа. Капролон единственный не металлический материал, который не содержит асбеста или других опасных для здоровья компонентов.

Справочные показатели полимиамида 6 блочного ТУ 6-05-988-87

| 1150 — 1160 | ГОСТ 15139-69 |

| 220 — 225 | ГОСТ 21 553-76 |

| 65 — 85 | ГОСТ 11 262-80 |

| 15 — 30 | ГОСТ 11 262-80 |

| 100 — 110 | ГОСТ 4651-82 |

| 80 — 100 | ГОСТ 12021-84 |

| 1,5 — 2,0 | ГОСТ 4650-80 |

| 0,29 | ГОСТ 23630.2-79 |

| 6,6×105;9,8×105; | ГОСТ 15 173-70 |

| 0,015 — 0,025 | ГОСТ 22372-77 |

| 3,0 — 3,3 | ГОСТ 22372-77 |

| 30 — 35 | ГОСТ 6433.3-71 |

| 0,2 — 0,3 | ГОСТ 11 629-75 |

| 2,0 — 4,0 | ГОСТ 17824-81 |

Справочные показатели графитонаполненной композиции полиамида 6 блочного ТУ 6-06-38-89

| 1160 — 1170 | ГОСТ 15139-69 |

| 220 — 225 | ГОСТ 21553-76 |

| 20 — 70 | ГОСТ 11 262-80 |

| 120 — 140 | ГОСТ 465 1-82 |

| 90 — 100 | ГОСТ 12021-84 |

| 1,0 — 1,5 | ГОСТ 4650-80 |

| 0,37 — 0,42 | ГОСТ 23630.2-79 |

| 4,0×105;6,0×105;12,0×105; | ГОСТ 15173-70 |

| 0,02 — 0,03 | ГОСТ 22372-77 |

| 3,5 — 4,0 | ГОСТ 22372-77 |

| 140 — 150 | ГОСТ 4670-77 |

| 0,20 — 0,25 | ГОСТ 11 629-75 |

| 1,1 — 1,4 | ГОСТ 11 012-69 |

Удельный вес материала капролон составляет одну седьмую веса бронзы: подшипники из матерала капролон снижают вес большого судна на тысячи килограммов.

Долговечность:

По сроку службы материал капролон превосходит бронзу, нейлон и слоистые пластики, так как менее подвержен действию абразивных частиц в грязной воде.

Материал капролон воспринимает ударные нагрузки гораздо легче, чем другие жесткие материалы. Низкий коэффициент трения капролона уменьшает износ при трении по деталям.

Втулки из капролона выдерживают такие аварии на верфи, как падение со стапеля на дно дока.

Исключение смазки – снижение расходов:

Каждый килограмм смазки, подаваемый в подшипники баллера без уплотнений, рано или поздно попадает в воду (а это есть один из источников загрязнения воды). Устранение смазки означает существенное понижение затрат и при строительстве – сокращается число насосов и трубопроводов, отпадает необходимость выполнения в деталях различных сверлений и фрезеровок.

Применение

Применяется капролон в различных отраслях промышленности для изготовления деталей широкой номенклатуры. Изделия из капролона обеспечивают надежную защиту и бесшумную работу устройств и механизмов, в 1,5-2 раза снижают износ пар трения, повышая их ресурс.

Втулки и футеровки канатных шкивов

Втулки из материала капролон обычно монтируются предварительно охлажденные сухим льдом или жидким азотом.

Разработанные по расчетным размерам, они легко устанавливаются на место, сокращая трудозатраты и время монтажа в несколько раз, чем при установке бронзовых втулок.

Одним из основных преимуществ использования деталей из капролона канатных шкивах является то, что они не требуют технического обслуживания и обеспечивают долгий срок службы.

Насосы

По своим рабочим и экономическим параметрам капролоновые подшипники являются признанными лидерами среди подшипников, предназначенных для использования в основных и вспомогательных насосных установок.

Железнодорожное сообщение

Изделия из капролона могут быть изготовлены и поставлены в виде полос, листов или более сложных форм, соответствующих конкретному случаю применения. Накладки прикрепляются к поверхностям с помощью вставок и стандартных зажимов или приклеиваются специальным клеем.

Шнековые конвееры

Капролоновые подшипники широко применяются в шнековых конвейерах в установках для очистки сточных вод, канализационных стоков; в отстойниках; в горнодобывающей промышленности; на элеваторах и во многих других промышленных установках.

Высокая износостойкость, ударопрочность, низкий коэффициент трения и наличие самосмазивающихся свойств делают их незаменимыми при работе в сухих и влажных средах вышеперечисленных производств.

Дополнительным свойством является значительное снижение уровня шума при замене металлических втулок на капролоновые подшипники.

Гидротурбины

Надежность и длительный срок службы капролоновых деталей позволили завоевать авторитетсреди производителей оборудования для гидроэлектростанций благодаря поставкам не загрязняющих окружающую среду низко-фрикционных подшипниковых систем. Капролон не знает себе равных в основных подшипниках рабочих механизмов, направляющих подшипниках главного вала с водяной смазкой и насосных подшипников.

Канализационные и очистные сооружения

Так как в канализационных очистных сооружениях требуется оборудование способное работать во влажных высокообразивных условиях – капролоновые подшипники нашли здесь широкое применение.

Капролоновые детали могут применяться не только в насосных установках, но и в скреперных лопатках; в колодках скребков и ковшей; иловых коллекторах; ленточных и барабанных фильтрах; на аэроторах; обезвоживающих прессах; звездочках; системах удаления осадка, и в других случаях.

Судостроение

В судостроении и в судоремонте, капролон применяется свыше 30-ти лет для изготовления подшипников, направляющих, вкладышей узлов трения, работающих при нагрузке до 25МПа, шкивов, блоков и роликов грузоподъемных механизмов с тяговым усилием до 30 тонн; корпусов, кронштейнов, ступиц колес и других деталей конструкционного назначения, к которым предъявляются повышенные требования по ударостойкости, в том числе при температуре до -40С; шестерен, зубчатых и червячных колес, звездочек с целью резкого снижения уровня шума и вибрации (до 15ДБ), деталей уплотнения и манжет для систем высокого давления (до 500 атм.) и многих других.

Горнодобывающая промышленность

Высокая устойчивость капролона к абразивным и ударным нагрузкам позволяет использовать наши подшипники в горнодобывающей промышленности. Типичным примером может служить их применение в подвесках и в шарнирных опорах погрузчиков; в Катковых опорах буровых подшипников штабелевочных и шихтовальных механизмов.

Автомобильная промышленность

Самосмазывающиеся капролоновые подшипники предлагают повышенный срок службы и надежность, устранение масляной и консистенной смазки, значительное снижение шума на предприятиях автомобильной промышленности при работе на таком производственном оборудовании, как в прессовочных, металлообрабатывающих и сборочных цехах.

Целлюлозно-бумажная промышленность

Подшипники из капролона хорошо зарекомендовали себя в выдвижных лестницах, мешалках и смесительных целлюлозно-бумажных установках, а также во многих других требующих смазки подвижных элементах, работающих при температурно-кислотном режиме, соответствующем рабочему диапазону капролоновых изделий. Установка капролоновых подшипников позволяет увеличить срок службы систем в два- три раза, что обеспечивает значительную экономию затрачиваемых на их техническое обслуживание средств и повышает их надежность.

Лесотехническая промышленность

В оборудовании, предназначенном для порубочных и обрабатывающих операций, капролоновые подшипники предназначены для установки на рычажных и конвейерных механизмах всех типов, работающих в условиях повышенной загрязненности и наличия большого количества абразивных частиц, а также ударных нагрузок, вызывающих преждевременный выход из строя менее пластичных неметаллических или металлических подшипников.

Литье под давлением

Самосмазывающиеся капролоновые подшипники вытесняют старые, требующие смазки, бронзовые и неметаллические, опорные подшипники скольжения крупногабаритных автоматических прессов и литейных машин.

Они устраняют опасность загрязнения обрабатываемых деталей смазочными материалами, а их эластомерные свойства позволяют компенсировать перекосы валов и возникающие при этом кромочные нагрузки, зачастую приводящие к преждевременному выходу из строя оборудования.

Источник:

Статьи о свойствах фторопластов

Свойства: Благодаря наличию в своей структуре большого количества атомов фтора, фторопласты отличаются очень высокой химической, радиационной и коррозионной стойкостью, а также обладают отличной атмосферостойкостью, теплостойкостью и морозостойкостью. Фторопласты негорючи или самозатухают при возгорании.

Эти полимерные материалы имеют низкий коэффициент трения, очень низкое водопоглощение и газопроницаемость, хорошие диэлектрические характеристики и высокую электрическую прочность. Фторопласты плохо растворимы или вообще нерастворимы во многих органических растворителях.

Так, например, фторопласт-4 стоек ко всем кислотам, нефтепродуктам, щелочам в интервале температур от -269 °С до +260 °С, за что удостоился названия «пластиковая платина». На него оказывают воздействие только расплавы щелочных металлов, растворы щелочных металлов в аммиаке, трехфтористый хлор и элементарный фтор при высоких температурах.

Фторопласт-3 растворяется только мезитилене и 2,5-дихлорбензотрифториде. Фторопласт-2 – в диметилсульфоксиде, диметилформамиде, кетонах. Фторопласт-42 – в кетонах и сложных эфирах.

Некоторые марки термопластичных фторполимеров, например, фторопласт-42 благодаря способности к растворению используются для приготовления различных лаков, волокон, фильтровальных материалов, защитных и антикоррозийных покрытий.

Фторопласт-40 обладает повышенной радиационной стойкостью, а фторопласт-4МБ, отличаются значительно меньшей проницаемостью по отношению к жидкостям и газам по сравнению с фторопластом-4. Среди термопластичных фторполимеров есть твердые конструкционные материалы и полимеры, приближающиеся по свойствам к пластикам и эластомерам.

Для достижения эластичности уменьшают жесткость полимерных молекул, что делает их более гибкими, и осуществляют вулканизацию. Материалы с такими свойствами получают с помощью сополимеризации. Чаще всего используют 1,1-дифторэтилен (винилиденфторид) с трифторхлорэтиленом или перфторпропиленом в соотношении, близком к 1:1.

Вулканизацию этих фторэластомеров осуществляют обработкой их органическими перекисями или полиаминами. Получаемые резины устойчивы к действию агрессивных веществ, например, азотной кислоты, тогда как обычная резина разрушается при этом за несколько минут. Фторопластовые эластомеры также обладают высокой бензо- и маслостойкостью.

Наибольшее практическое применение среди фторполимеров получил фторопласт-4 из-за своей исключительной химической инертности по отношению практически ко всем агрессивным средам и уникальных антифрикционных характеристик.

Фторопласт-4 – кристаллический полимер, с температурой плавления кристаллитов 327 °С и температурой стеклования аморфных участков от -100 до -120 °С. Даже при температуре выше температуры разложения (415 °С) фторопласт-4 не переходит в вязкотекучее состояние, поэтому переработка его возможна только методом спекания отпрессованных таблеток.

В зависимости от скорости охлаждения (до температуры ниже 250 °С) после спекания можно получить закаленные изделия со степенью кристалличности около 50 % и плотностью примерно 2,15 г/см3 или незакаленные со степенью кристалличности более 65 % плотностью выше 2,20 г/см3.

При температуре эксплуатации и от -269 °С до +260 °С степень кристалличности, достигнутая при данном режиме охлаждения, не меняется, при температуре выше 260 °С степень кристалличности постепенно увеличивается, особенно быстро она вырастает при 310-315 °С.

При 327°С кристаллиты фторопласта-4 плавятся, и он становится полностью аморфным, совершенно прозрачным (при отсутствии пористости), высокоэластичным, но не течет. Объем возрастает на 20%. Точка плавления зависит от внешнего давления – на каждую атмосферу повышается на 0,154 °С. При остывании расплава ниже 327 °С образец мутнеет и становится непрозрачным – молочно-белым.

Скорость кристаллизации зависит от температуры (максимальная скорость при 310-315 °С), от продолжительности выдержки в расплавленном состоянии (чем больше время спекания, тем быстрее кристаллизуется образец) и от среднего молекулярного веса полимера (чем ниже молекулярный вес полимера, тем быстрее он кристаллизуется).

Фторопласт-4 является самым стойким из всех известных материалов. Не разлагается под действием кислот, окислителей, щелочей, растворителей. На него действуют только расплавленные щелочные металлы и их комплексные соединения с аммиаком, нафталином, пиридином, а также трехфтористых хлор и элементный фтор при повышенных температурах.

При температурах выше 327 °С фторопласт-4 набухает в жидких фторуглеродах, например в перфторкеросине. При 20 °С фторопласт-4 слегка набухает (3-9%) в фторхлорсодержащих газах (фреонах).

Выше 350 °С фторопласт-4 реагирует с щелочеземельными металлами и их соединениями (окислами и карбонатами), а также с окислами некоторых других металлов (свинца, кадмия, меди).Фторопласт-4 не смачивается водой при кратковременном погружении, но смачивается при длительном пребывании в дистиллированной воде (15-20 суток).

В соленой воде (например, морской) на поверхности фторопласта-4 через 15-20 суток отлагается пленка солей, смываемая дистиллированной водой.Водопоглощение за 24 часа (и более продолжительное время) – ниже ошибки взвешивания (0,00%).

Фторопласт-4 абсолютно стоек в тропических условиях и не подвержен действию грибков (но и не подавляет их развитие).

Влагопроницаемость при 20 °С равна 3·10-9-6·10-9 г/(см·ч·мм рт. ст.). Паропроницаемость при 20 °С составляет 0,6·10-9-1,2·10-9 г/(см·ч·мм рт. ст.).

Основные характеристики фторопласта-4 в соответствии с ГОСТ 10007-80.

- Плотность: 2,18-2,21 г/см3.

- Насыпная плотность: 350-600 кг/м3.

- Массовая доля влаги: не более 0,02 %.

- Прочность при разрыве незакаленного образца: не менее 23-27 МПа (для марки Т – 15 МПа).

- Относительное удлинение при разрыве незакаленного образца: не менее 350 % (для марки Т – 280 %).

- Разрушающее напряжение при изгибе: 10,7-13,7 МПа.

- Разрушающее напряжение при сжатии: 11,8 МПа.

- Ударная вязкость: 125 кДж/м2.

- Твердость по методу вдавливания шарика: 29,4-39,2 МПа.

- Модуль упругости при статическом изгибе при +20 °С: 460,9-833,6 МПа.

- Модуль упругости при статическом изгибе при -60 °С: 1294,5-2726,5 МПа.

- Модуль упругости при растяжении: 410 МПа.

- Модуль упругости при сжатии: 686,5 МПа.

- Термостабильность: не менее 100 ч (для марки Т – 15 ч).

- Температура плавления кристаллов: 327 °С.

- Температура стеклования аморфных участков: -120 °С.

- Максимальная рабочая температура при эксплуатации: 260 °С.

- Минимальная рабочая температура при эксплуатации: -269 °С.

- Температура разложения: свыше 415 °С.

- Температура наибольшей скорости кристаллизации: 310-315 °С.

Температурный коэффициент линейного расширения при температуре:

- от -60 до -10 °С: 8·10-5 1/°С

- свыше -10 до +20 °С: (8-25)·10-5 1/°С

- свыше +20 до +50 °С: (25-11)·10-5 1/°С

- свыше +50 до +110 °С: 11·10-5 1/°С

- свыше +110 до +120 °С: (11-15)·10-5 1/°С

- свыше +120 до +200 °С: 15·10-5 1/°С

- свыше +200 до +210 °С: (15-21)·10-5 1/°С

- свыше +210 до +280 °С: 21·10-5 1/°С

Кислородный индекс (ГОСТ 12.1.044-89): 95 %.

Коэффициент теплопроводности: 0,25 Вт/м·К.

Удельная теплоемкость: 1,04 кДж/кг·К.

Усадка при выпечке (в зависимости от давления таблетирования, условий выпечки и молекулярной массы): 3-7 %.

Удельное поверхностное электрическое сопротивление: не менее 1017 Ом.

Удельное объемное электрическое сопротивление при постоянном напряжении: не менее 1,5·1017Ом·см.

Диэлектрическая проницаемость: 2,0.

Тангенс угла диэлектрических потерь: не более 0,0002.

Электрическая прочность: не менее 50 кВ/мм.

Электрическая прочность при переменном напряжении: не менее 25·106 В/м.

Коэффициент трения по стали: 0,04.

Фторопласт-3 несколько уступает фторопласту-4 по стойкости к химическим и термическим воздействиям, но имеет и очевидные преимущества.

Как и фторопласт-4, он обладает высокой кристалличностью, но сочетает твердость и прочность со способностью размягчаться и даже плавиться, что позволяет придавать ему нужную форму обычными методами прессования и литья под давлением.

Его отличает особая способность сохранять прочность, гибкость и другие механические свойства при низких температурах.

Основные характеристики фторопласта-3.

- Плотность: 2,09-2,16 г/см3.

- Температура плавления: 210-215 °С.

- Температура стеклования: -50 °С.

- Температура разложения: 320 °С.

- Прочность при разрыве: 25-35 МПа.

- Температура эксплуатации: от -195 до +190 °С.

- Удельное электрическое сопротивление: 1015-1017 Ом·м.

Фторопласт-40 обладает высокой ударопрочностью и износостойкостью. Стоек к ползучести (нехладотекуч). Имеет малый коэффициент трения и очень хорошие диэлектрические свойства в широком диапазоне частот. Отличается высокой атмосферостойкостью (экспериментально доказана стойкость в течение 10 лет).

Характеризуется высокой химической стойкостью. Стоек к кипящим концентрированным кислотам (серной, соляной, азотной, плавиковой), 45% раствору гидроксида натрия и большинству растворителей. Имеет высокую стойкость к кипящей воде. Устойчив к радиации. Негорючий материал. Не пропускает УФ-излучение.

Основные характеристики фторопласта-40.

- Плотность: 1,70-1,78 г/см3.

- Прочность при растяжении при 23 °С: 30-47 МПа.

- Модуль упругости при растяжении при 23 °С: 800-1200 МПа.

- Температура плавления: 225-280 °С.

- Температура стеклования: -90 °С.

- Температура разложения: 400 °С.

- Прочность при разрыве: 35-50 МПа.

- Температура эксплуатации: от -200 до +200 °С.

- Удельное электрическое сопротивление: 1016 Ом·м.

Фторопласт-50 представляет собой эластичный негорючий прозрачный ударопрочный материал. Стоек к многократному изгибу и атмосферным воздействиям. Устойчив к старению и радиации. Нехладотекуч. Отличается низким коэффициентом трения. Характеризуется очень высокими диэлектрическими свойствами и низким водопоглощением.

Основные характеристики фторопласта-50.

- Плотность: 2,15-2,18 г/см3.

- Предел текучести при растяжении при 23 °С: 14-30 МПа.

- Модуль упругости при растяжении при 23 °С: 480-628 МПа.

- Температура плавления: 300-310 °С.

- Температура стеклования: -90 °С.

- Температура разложения: 450-480 °С.

- Прочность при разрыве: 15-32 МПа.

- Температура эксплуатации: от -200 до +260 °С.

- Удельное электрическое сопротивление: 1018 Ом·м.

Основные характеристики фторопласта-2.

- Плотность: 1,78 г/см3.

- Температура плавления: 150-175 °С.

- Температура стеклования: от -20 до -30 °С.

- Температура разложения: 400 °С.

- Прочность при разрыве: 44-55 МПа.

- Температура эксплуатации: от -45 до +150 °С.

- Удельное электрическое сопротивление: 1010-1013 Ом·м.

Основные характеристики фторопласта-42.

- Плотность: 1,9 г/см3.

- Температура плавления: 150-160 °С.

- Температура стеклования: -45 °С.

- Температура разложения: 360 °С.

- Прочность при разрыве: 35 МПа.

- Температура эксплуатации: от -60 до +120 °С.

Основные характеристики фторопласта-4МБ.

- Плотность: 2,16 г/см3.

- Температура плавления: 270-290 °С.

- Температура стеклования: -90 °С.

- Температура разложения: 380 °С.

- Прочность при разрыве: 22-32 МПа.

- Температура эксплуатации: от -180 до +250 °С.

- Удельное электрическое сопротивление: 1018 Ом·м.

Источник:

Свойства, характеристики и применение капролона

В научной сфере синтез полимеров предоставил начало для возникновения новейших высокотехнологичных материалов, успешно применяющихся в индустриальной сфере. В отдельных ситуациях их показатели значительно превосходят прочие вещества. Капролон по выносливости на коррозию соревнуется со многими изделиями из металла.

Общие сведения

Капролон представляет российское наименование известного полиамида — поликапроамида. На рынке также присутствуют аналоги данного материала.

Изделие относится к категории достаточно новых продуктов, которое производится с конца прошлого столетия. Технические характеристики и свойства капролона неповторимы, включая повышенные показатели прочности и износоустойчивости. Изделие, произведенное из капролона, находясь на открытом пространстве до нескольких лет, абсолютно без изменений будет обладать первоначальными свойствами.

Созданный в недалеком прошлом, материал обладает белым с желтоватым отливом оттенком с отсутствием запаха. Он склонен к переменчивости по причине добавки в ходе получения всевозможного рода красящих препаратов. По степени прочности полимер напоминает сталь.

Расширенный диапазон применяемых температур предоставляет возможность осуществлять работу на территориях с разнообразным климатом, не исключая экстремальные условия. Антифрикционные параметры способствуют его применению для подшипников или прокладок.

Особенности материала

Цветной капролон в стержнях наделен водонепроницаемостью, способный продолжительный период переносить воздействие агрессивных сред:

- Морской воды;

- Керосина, бензина и дизеля;

- Кислот и щелочей;

- Спиртов.

Благодаря диэлектрическим параметрам, он применяется в производстве электрических двигателей и элементов для изоляции. Его масса — в 6 раз меньше по сравнению со стальными конструкциями. По причине разнообразных видов механической обработки из материала, существует гарантия выполнения деталей с повышенными показателями точности поверхности.

Перед приобретением целесообразно изучить технические моменты относительно составляющих. Продукт не подвергается влиянию:

- Эфирных соединений;

- Химикатов;

- Кислот в разбавленном виде;

- Растворителей;

- Спиртов.

Капролон без труда растворяется в серной, муравьиной кислотах и спиртах с высокой концентрацией фтора. Основным положительным моментом считается пониженный показатель трения, поэтому из него производят подшипники и элементы, подвергающиеся в период эксплуатации подобному процессу. Данное обстоятельство не единственная привилегия спроса на него в промышленной сфере.

Капролон: свойства и применение

Капролон широко находит применение с целью изготовления:

- Лопастей насосов;

- Шестерней;

- Вевозможных корпусов;

- Крылаток;

- Роликов в качестве основы лент для конвейеров.

Одним из главных назначений и ценных технических характеристик материала является его способность понижать степень изнашивания изделий, увеличивая период функционирования в 1,5 раза. Итоговая цена приблизительно в 2 раза меньше по сравнению с аналогичными продуктами из стали и бронзы.

Материал применяется в электротехнике, при возведении судов, производстве машин и горнодобывающей отрасли. еще одной его особенностью является отсутствие токсичности и вреда для человека и животных.

Формы поставки

Наиболее часто листовой капролон выпускается в виде заготовок для производства многочисленных деталей, среди которых:

- Вкладыши;

- Втулки;

- Фланцы;

- Кольца.

В основном материал поставляется в форме листов различной ширины. Толщина способна варьироваться от 6 до 250 мм при изменении данных показателей. Пространства с целью хранения рекомендуется выбирать с пониженной степенью влажности.

Капролон следует применять с долей осторожности по причине его гладкости, упругости и склонности к скольжению. При нанесении ударов молота или кувалды специалисты, соблюдая повышенную технику безопасности, предварительно закрепляют его на ровной поверхности. Во избежание нанесения травм острыми кромками необходимо пользоваться защитными перчатками.

Основные технические характеристики

Несмотря на недавнее появление и применение материала на рынке, известность и спрос на производство изделий из капролона растет с каждым днем в основном из-за выгодных свойств и технических характеристик.

Листы изделия обрабатываются на специальном оборудовании в виде металлорежущих станков с учетом обеспечения оттока тепла. Температура плавления капролона достаточно низкая и составляет 225С. При сложном и трудоемком процессе изготовления продуктов учитывается вероятность покрытия материала трещинами, поэтому работы подразделяются на этапы.

Потребителю до совершения покупки нелишне ознакомиться с его основными свойствами. Плотность капролона составляет в пределах от 1150 до 1160 кг/м. Температура при взаимодействии полиамида с другими продуктами подвергается изменению от -40 до +70 С. Уровень температуры плавления достигает значения в 250 С.

Коэффициент расширения капролона в среднем значении приближается к отметке 0,000098 при изменяемой температуре от 0 до 50С. В некоторых случаях мастера интересуются твердостью по Бринеллю, не понижающегося до показателя в 130 HB.

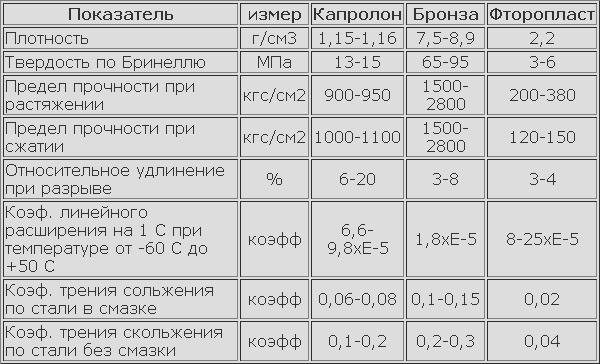

Сравнение с аналогами

Число прочных полимеров растет. Очень часто по различным свойствам сравнивают капролон и фторопласт. Наряду с некоторой схожестью обнаруживается неповторимость каждого в отдельности.

В отношении устойчивости к термической обработке фторопласт занимает лидирующие позиции по причине выдерживания температурного режима до 200С, чего невозможно отметить в отношении капролона, плавящегося при данной температруре.

Фторопласт наделен более длительным сроком службы, но по причине доступной цены продукты из капролона обходятся потребителю значительно выгоднее.

Источник:

Капролон

Капролон В (Полиамид 6 блочный) марки А, Б по ТУ 6-05-988-87 существует на протяжении многих лет. Усовершенствование технологии выпускаемого капролона В (Полиамида 6 блочного) позволило улучшить его качество, в том числе снизить внутреннее напряжение.

Капролон — полимерный материал конструкционного и антифрикционного назначения. Капролон применяется во многих отраслях промышленности: машиностроение, станкостроении, металлургии, пищевой, обувной и др.

Из капролона методом обработки на станках изготавливают широкий спектр деталей, как в новых образцах оборудования, так и в ремонтных целях. Капролон особенно хорош для замены в узлах вращения подшипников скольжения из бронзы, а также в других узлах трения.

Из капролона изготавливают:

- V-шкивы для грузоподъемных механизмов, колеса и ролики для гидравлических тележек, транспортеров, конвейеров.

- шестерни, звездочки, толкатели, червячные колеса для автоматических линий розлива и укупорки различных жидкостей в стеклянную тару;

- шнеки, диски и ножи для подачи пищевого сырья в мясопереработке, на кондитерской фабрике.

Капролон имеет низкий коэффициент трения по металлу, высокую износостойкость, в том числе и при работе в среде, имеющей абразивные частицы.

Изделия из капролона в 7 раз легче изделий из стали и бронзы, взамен которых он устанавливается, увеличивая срок межремонтного пробега в 2 раза.

Капролон не подвержен коррозии, разрешен контакт с пищевыми продуктами и питьевой водой.

Технические характеристики

| Разрушающее напряжение при изгибе | не менее 800 кг. с/см2 |

| Разрушающее напряжение при растяжении | не менее 800 кг. с/см2 |

| Разрушающее напряжение при сжатии | не менее 1000 кг. с/см2 |

| Ударная вязкость | не менее 140 кг. с/см2 |

| Твердость по методу вдавливания шарика | не менее 17 кг. с/мм2 |

| Допустимая удельная нагрузка | не более 50 кг. с/см2 |

| Коэффициент трения по бронзе при смазке водой | 0,05 — 0,08 |

| Оптимальная рабочая температура, °С | -40°С +80°С |

| Допустимая рабочая температура: при длительной работе | +110 oС |

| при кратковременной работе | +150 oС |

| Температура плавления | 220-225 oС |

| Плотность | 1,15-1,16 г/см3 |

| Модуль упругости при растяжении | 2000-2300 МПа |

| Модуль упругости при сжатии | 3500-4000 МПа |

| Предел прочности при сжатии | не менее 90 МПа |

| Предел прочности при изгибе, | не менее 80 МПа |

| Твердость по Бринелю, | 130-140 кг·с/см2 |

| Напряженность работы РхV, | 15 МПа·м/с |

| Морозостойкость, | -50°С |

| Теплостойкость по Мартенсу | 75°С |

| Коэффициент теплопроводности при 20° С, | 0,29 Вт/мoград |

| Электрическая прочность, | 30-35 кВ/мм |

| Относительное удлинение при разрыве, | 10% |

| Средний коэффициент линейного теплового расширения на 1°С в интервале | 9,8х10-5 6,6х10-5 |

Указанные свойства предопределяют обширную область применения, капролона как в качестве заменителя цветных и черных металлов и других традиционных материалов (текстолита, резины и др.), так и в качестве самостоятельного конструкционного материала.

Капролон подвергается всем основным видам механической обработки на обычных металлорежущих станках. Материал имеет высокую ударную вязкость и достаточную прочность, что является необходимой комбинацией свойств для материалов, предназначенных для защиты транспортных систем.

Эти свойства уже были успешно использованы для защиты транспортных систем при перегрузке сыпучих материалов.

Материал является очень качественной заменой полиэтилена ультравысокого давления! Стойкость материала к воздействию высоких температур была успешно проверена путем замены ими специальных уплотнений, работающих при температурах около 140 °C, кратковременно до 180 °C.

Полимерный сплав, капролон, воплощает в себе лучшие свойства резины и пластика; он превосходит другие доступные материалы по способности воспринимать ударные нагрузки без остаточной деформации, по абразивостойкости и по свойству малого набухания в воде. Это эластомер по своей природе, который на ощупь, по виду и по обработке похож на пластик, но с преимуществами самосмазывающего сложного полимера с низким коэффициентом сухого трения, до 0,05 в паре с бронзой или сталью.

Материал капролон используется для гельмпортовых втулок баллеров, подпятников ахтерштевня, судовых дейдвудных и рулевых подшипников, подшипников скольжения механизмов, шестерен, канатных блоков, втулок управляющих тяг румпеля и винторулевых колонок. Низкое трение и самосмазывающие свойства уменьшают усилия поворота руля. Корректировка курса становится более легкой с меньшим запаздыванием. Повышение точности при прокладке курса экономит топливо.

Исключение смазки — снижение расходов.

Каждый килограмм смазки, подаваемый в подшипники баллера без уплотнений, рано или поздно попадет в воду (а это есть один источник загрязнения воды).

Устранение смазки означает существенное понижение затрат и при строительстве — сокращается число насосов и трубопроводов, отпадает необходимость выполнения в деталях различных сверлений и фрезеровок.

Долговечность: по сроку службы материал капролон превосходит бронзу, нейлон и слоистые пластики, так как менее подвержен действию абразивных частиц в грязной воде.

Материал капролон воспринимает ударные нагрузки гораздо легче, чем другие жесткие материалы. Низкий коэффициент трения материала капролон уменьшает износ при трении по деталям.

Втулки из материала капролон выдерживают такие аварии на верфи, как падение со стапеля на дно дока.

Вес: удельный вес материала капролон составляет одну седьмую веса бронзы: подшипники из материала капролон снижают вес большого судна на тысячи килограммов.

Втулки из материала капролон обычно монтируются предварительно охлажденные сухим льдом или жидким азотом. Разработанные по расчетным размерам, они легко устанавливаются на место, сокращая трудозатраты и время монтажа в несколько раз, чем при установке бронзовых втулок.

Сокращается время монтажа и потребность в дорогостоящем гидравлическом оборудовании для запрессовки. Исключена возможность заклинивания подшипника при запрессовке. Втулки не имеют фланцев и, следовательно, болтов и шпилек, установка и затяжка которых повышает трудоемкость — прямые и косвенные затраты.

Капролон обрабатывается чисто и не содержит асбеста. При обработке образуется эластичная стружка без пыли или газа. Капролон единственный неметаллический материал, который не содержит асбеста или других опасных для здоровья компонентов, выделяемых при механической обработке.

Подшипники из капролона демонстрируют повышенную стойкость к коррозии по сравнению с металлическими подшипниками. Капролон является изолятором и не участвует в гальванических реакциях.

ИМПОРТНЫЕ АНАЛОГИИ КАПРОЛОНА — ЭРТАЛОН, ТЕКАСТ, ТЕКАМИД

| Торговая марка | ERTALON 6SA | ERTALON 66SA | ERTALON 6PLA |

| Тип полиамида | ПА 6 | ПА 66 | ПА 6 |

| Метод получения | Экструзия | Экструзия | Литье (прямая полимеризация в литьевой форме) |

| Основные характеристики | Оптимальное сочетание прочности, твердости и износостойкости | Более твердые, тепло и износостойкие материалы.Обладают меньшей упругостью и ударной вязкостью. | |

| Применение | Универсальные марки для машиностроительных и ремонтных целей: втулки, шкивы, подшипники скольжения, ролики, направляющие, прокладки, звездочки, шестерни, изоляторы | ||

| Поставка: — стержни ø (мм) — плиты ø (мм)

— втулки ø нар.(мм) |

5 — 230 0,5 -100

20 — 100 |

5 — 250 2 — 100

2 — 100 |

5 — 500 10 — 100

50 — 600 |

| Цвет поставки | белый | кремовый | Слоновой кости |

| черный |

| Свойства | Единица измерения | ERTALON 6 SA | ERTALON 66 SA | ERTALON 6 PLA |

| Плотность | г/см3 | 1,14 | 1,14 | 1,15 |

| Водопоглощение: за 24 часа максимальное |

% % |

1,28 9,0 |

0,6 8,0 |

0,65 6,5 |

| Температура плавления | oС | 220 | 255 | 220 |

| К-т теплопроводности при 23 oС | Вт/К*м | 0,28 | 0,28 | 0,29 |

| К-т линейного расширения при температуре 23 -60 oС | м/м*К | 9 х 10-5 | 8 х 10-5 | 8 х 10-5 |

| Температура размягчения при изгибе при напряжении 1,8 МПа | oС | 70 | 85 | 80 |

| Диапазон рабочих температур | oС | -40…+70 | -30…+80 | -30…+90 |

| Предел прочности при растяжении | МПа | 76 | 90 | 85 |

| Напряжение при сжатии (5% деформация) | МПа | 80 | 92 | 92 |

| Относительное удлинение при разрыве | % | 50 | 40 | 25 |

| Модуль упругости | МПа | 3250 | 3300 | 3500 |

| Ударная вязкость по Шарпи — без надреза

— с надрезом |

кДж/м2 кДж/м2 |

без разрушения 5.5 | без разрушения 4.5 | без разрушения 3.5 |

| Твердость по Бринелю | МПа | 150 | 160 | 165 |

| Диэлектрическая проницаемость при 106 Гц | — | 3,3 | 3,3 | 3,2 |

| Тангенс угла диэлектрических потерь при 106 Гц | — | 0,021 | 0,020 | 0,016 |

Источник: