Токарно винторезный станок 16К20 — универсальный металлообрабатывающий агрегат, используемый для нарезания резьбы, выполнения токарных операций и сверления. Данная модель является модификацией предыдущей версии станка — 1К62, она превосходит предшественника по всем эксплуатационным параметрам.

В статье мы рассмотрим назначение и сферу применения 16К20, изучим его конструкцию и технические характеристики, а также представим описание наладки агрегата и его ремонта.

- Назначение, функциональные возможности

- Технические характеристики

- Особенности конструкции

- Электрическая схема

- Наладка и ремонт

- Токарно-винторезный станок 16К20

- Назначение

- Обозначение

- Токарно-винторезный станок 16К20 сегодня

- Новый токарно-винторезный станок 16К20

- Современные аналоги

- 16К20 станок токарный

- Технические характеристики

- Особенности 16К20

- Эксплуатация

- Система ЧПУ

- Кинематическая схема

- Главное движение

- Движение подачи

- Электрическая схема и оборудование

- Капитальный ремонт

- Цена и комплектация

- Токарный станок 16К20

- Характеристика токарного станка 16к20

- Наименование

- Принцип работы токарного устройства

- Возможности агрегата

- Профилактика и стабильность

- Токарно-винторезный станок 16К20

- Технические характеристики 16К20

- Органы управления станка 16К20

- Кинематическая схема 16К20

- Главное движение

- Движение подачи

- Продольная и поперечная подачи суппорта

- Нарезание многозаходной резьбы

- Обработка фасонных поверхностей

- Токарные станки серии 16К20

Назначение, функциональные возможности

16К20 производился Московским станкостроительным заводом «Красный Пролетарий» в период с 1971 по 1986 год.

Это одна из наиболее удачных моделей советского станкостроительства, которая стала основой множества модификаций, таких как 16К25, 16К20М, 16К20М и более современных версий с ЧПУ управлением — станок 16К20ФЗ, 16А20Ф3, 16К20Т1.

Данный агрегат способен выполнять следующие технические операции:

- обточка;

- расточка;

- подрезка торцов;

- сверление;

- развертывание;

- зенкерование;

- нарезание резьб (метрической, модульной, питчевой, дюймовой).

Среди эксплуатационных преимуществ данного агрегата в сравнении с тогдашними аналогами выделим надежность, точность обработки, простоту обслуживания, выносливость и высокую производительность.

Универсальный станок 16К20 обладает следующими характерными особенностями:

- жесткую конструкцию станины, которая имеет коробчатую форму и стоит на основании в виде монолитной плиты, станина укомплектована направляющими из каленой стали;

- возможность фиксации обрабатываемых заготовок в патроне либо в центрах;

- усиленная конструкция резцедержателя, обеспечивающая максимально надежную фиксацию рабочего инструмента;

- установленный на прецизионных подшипниках качения шпиндель;

- оснастка множеством ограничительных и блокирующих механизмов, за счет которых достигается безопасность работы;

- наличие масштабных линеек с визирами, дающих возможность оператору выставить резцовые салазки предельно точно;

- комплектация устройством отключения подачи суппорта.

Советскими предприятиями производились аналоги данной модели, наиболее распространенными из которых являются: ЖА-805, МК6058, КА-280 и 16ВТ20.

Технические характеристики

Рассмотрим основные параметры токарного станка 16К20:

- группа точности (в соответствии с ГОСТ №8-82) — Н;

- максимальные диаметры обработки: над станиной — 400 мм, над суппортом — 220 мм;

- высота центров над направляющими — 215 мм;

- длина обрабатываемых деталей при установке в центрах: от 710 до 2000 мм;

- расстояние от центров до резцедержателя — до 225 мм;

- вес обрабатываемых заготовок: в центре — до 130 кг, в патроне — до 200 кг.

Параметры шпиндельного узла 16К20:

- диаметр отверстия — 52 мм;

- диаметр прутка — 50 мм;

- частота вращения шпинделя — от 12 до 1600 об, на реверсном ходу — от 19 до 1900 об/мин;

- количество скоростей шпинделя: на прямом ходу — 22, на реверсном — 11;

- тип конуса шпинделя — Морзе 6К;

- тип конца шпинделя — 6К;

- фланец шпинделя — Ø170;

- максимальный крутящий момент — 1000 Нм.

Параметры подачи:

- длина перемещений: продольного — от 646 до 1935 мм, поперечного — 300 мм;

- скорость перемещений: продольного — 3800, поперечного — 1900 мм/мин;

- диапазон подач: продольных — от 0.05 до 2.9, поперечных — 0.025 до 1.4 мм/об;

- количество подач в обеих направлениях — 42;

- максимальные усилия подачи: продольной — 5584, поперечно — 3530 Н.

Параметры резцовых салазок:

- длина перемещения салазок — 150 мм;

- шаг перемещение на одно деление — 0.05 мм;

- угол поворота — до 90 градусов;

- сечение фиксатора резца — 25*25 мм;

- количество резцов в одной салазке — 4 шт.

Параметры задней бабки:

- тип конуса бабки — Морзе 5;

- максимальное перемещение пиноли — 150 мм;

- шаг перемещения бабки на 1 деление лимба — 0.1;

- величина смещения бабки в поперечном направлении — 15 мм.

На станок установлены 3 электродвигателя: основной — мощностью 11 кВт, мотор насоса подачи СОЖ — 0.125 кВт и привод быстрой подачи шпинделя — 0.12 кВт. Габариты 16К20 составляют 279*119*150 см, полный вес агрегата — 3010 кг.

Особенности конструкции

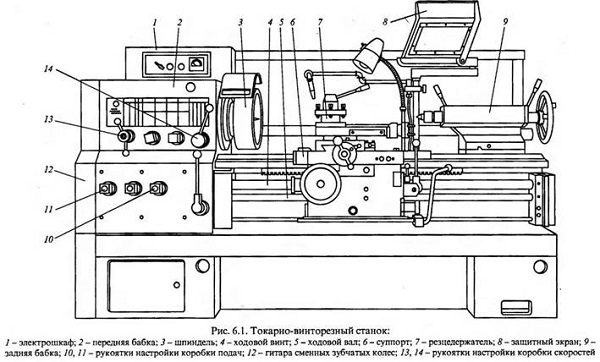

Основными конструктивными узлами станка 16К20 являются: передняя и задняя бабка, фартук, суппорт. Внутри передней бабки установлен блок шпинделя и коробка скоростей.

В конструкции агрегата установка и центровка патронов выполняется посредством конической шейки, центров — с помощью конического отверстия выполненного в конфигурации конуса Морзе 5.

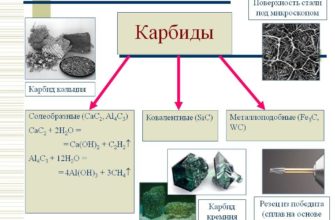

Для настройки цепи подач на нарезание разных типов резьбы (метрической, дюймовой, питчевой) используется гитара с сменными зубчатыми колесами.

Вращение ходового вала преобразовывается в поступательное движение суппорта посредством фартука.

Сам суппорт является узлом, фиксирующим рабочий инструмент — резец, и передающий на него движение подачи. Устройство суппорта состоит из салазок, каретки, поворотной части и резцедержателя.

Возможность монтажа каретки под углом к центрам станка позволяет обрабатывать поверхности конической формы.

В посадочное гнездо задней бабки могут монтироваться центра двух типов — фиксированные и вращающиеся. Центра выполняют функцию удерживания обрабатываемой детали. Перемещение задней бабки по станине выполняется вручную. Установка пиноли в требуемое положение также ручная, осуществляется с помощью маховика.

Электрическая схема

Электрическая схема 16К20 представлена на изображении. Запуск основного двигателя производится посредством нажатия кнопки S4, выключение — S3. За защиту привода от перегрузок отвечает тепловое реле, при возникновении коротких замыканий срабатывают плавкие предохранители. Перед запуском агрегата в работу устройство заземления станка обязательно.

Главным движением в кинематической цепи станка является вращение шпинделя, которое сообщается на шпиндель от основного электродвигателя через клиноременную передачу и коробку скоростей. Направление вращения шпинделя зависит от положения фрикционной муфты (М1), если она повернута влево вращение происходит на прямых частотах, при повороте влево включается реверсный ход.

Наладка и ремонт

Перед первым запуском станка после длительного простоя необходимо выполнить его наладку, которая осуществляется в следующей последовательности:

- Проверяется заземление, после чего в шкафу управления отключаются провода питания электродвигателей и агрегат подключается к электросети.

- Посредством органов ручного управления проверяется работоспособность главного реле и магнитных пускателей.

- Проверяется работоспособность каждого из блокировочных механизмов.

- Если все блокировочные узлы работают нормально, ранее снятые провода электродвигателей подключаются обратно.

- Проверяется действие запущенных электродвигателей на предмет направленности их вращения. Главный привод должен вращаться против часовой стрелки, движок быстрой подачи шпинделя — по часовой, двигатель гидростанции — по часовой, мотор насоса СОЖ — в соответствии с указанной на корпусе маркировкой. Приступать к эксплуатации станка можно только после выполнения всех вышеуказанных операций. Приступать к эксплуатации станка можно только после выполнения всех вышеуказанных операций.

Ремонт агрегата, в зависимости от его сложности, классифицируется на три типа — малый, средний и капитальный. Собственными силами имеет смысл выполнять ремонтные работы малой группы, тогда как более сложные операции должны производиться профильными специалистами.

К операциям малой ремонтной группы относятся:

- разборка наиболее загрязненных конструктивных узлов — шпинделя, передней бабки, коробки скоростей и подач, с их последующей чисткой и промывкой;

- очистка посадочных гнезд на пиноле задней бабки и шпинделе без их демонтажа;

- осмотр зазоров на валах и втулках, замена изношенных расходников, настройка подшипников качения;

- настройка фрикционной муфты основного двигателя, при необходимости — комплектация привода новыми дисками;

- механическая очистка шлицев и зубьев шестеренок коробки подач от заусениц;

- восстановление или замена потерявших форму крепежей на резцедержателе;

- шлифование ходового вала, винтового двигателя и салазок суппорта (продольных и поперечных);

- замена износившихся экранов и ограждающих муфт.

Проверка работоспособности станка выполняется посредством его испытания на холостом ходу, в процессе которого визуально оценивается уровень шума, нагрев привода и точность обработки заготовки.

Источник:

Токарно-винторезный станок 16К20

Токарно-винторезный станок 16К20 — пожалуй, самый распространённый на территории бывшего СССР станок, позволяющий производить токарную обработку деталей наиболее широкой номенклатуры и наиболее типичных размеров.

Назначение

Токарно-винторезный станок 16К20 по предназначен для обработки цилиндрических, конических и сложных поверхностей — как внутренних, так и наружных, а так же для нарезания резьбы.

Для обработки торцовых поверхностей заготовок применяются разнообразные резцы, развертки, сверла, зенкеры, а так же плашки и метчики.

Обозначение

Буквенно-цифирный индекс токарно-винторезного станка 16К20 обозначает следующее: цифра 1 — это токарный станок; цифра 6 – обозначает токарно-винторезный станок, буква К – поколение станка, цифра 20 – высота центров (220мм). Наличие буквы «П» в конце индекса обозначает повышенную точность. В этом случает обозначение станка выглядит так: 16К20 П.

| Технические характеристики станка 16К20 | Параметры |

| Диаметр обработки над станиной, мм | 400 |

| Диаметр обработки над суппортом, мм | 220 |

| Расстояние между центрам | 1000 / 1500 |

| Класс точности по ГОСТ 8-82 | Н |

| Размер внутреннего конуса в шпинделе | Морзе 6 М80* |

| Конец шпинделя по ГОСТ 12593-72 | 6К |

| Диаметр сквозного отверстия в шпинделе, мм | 55 |

| Максимальная масса заготовки, закрепленной в патроне, кг | 300 |

| Максимальная масса детали, закрепленной в центрах, кг | 1 300 |

| Число ступеней вращения шпинделя, шт. | 23 |

| Число ступеней частот обратного вращения шпинделя | 12 |

| Пределы частот прямого вращения шпинделя, мин-1 | 12,5 — 2 000 |

| Пределы частот обратного вращения шпинделя, мин-1 | 19 — 2 420 |

| Число ступеней рабочих подач — продольных | 42 |

| Число ступеней рабочих подач — поперечных | 42 |

| Пределы рабочих подач — продольных, мм/об | 0.7 — 4,16 |

| Пределы рабочих подач — поперечных, мм/об | 0,035-2,08 |

| Число нарезаемых метрических резьб | 45 |

| Число нарезаемых дюймовых резьб | 28 |

| Число нарезаемых модульных резьб | 38 |

| Число нарезаемых питчевых резьб | 37 |

| Число нарезаемых резьб — архимедовой спирали | 5 |

| Наибольший крутящий момент, кНм | 2 |

| Наибольшее перемещение пиноли, мм | 200 |

| Поперечное смещение корпуса, мм | ±15 |

| Наибольшее сечение резца, мм | 25 |

| Мощность электродвигателя главного привода | 10 кВт |

| Мощность электродвигателя привода быстрых перемещений суппорта, кВт | 0,75 или 1.1 |

| Мощность насоса охлаждения, кВт | 0,12 |

| Габаритные размеры станка (Д х Ш х В), мм | 2 812 / 3 200 х 1 166 х 1 324 |

| Масса станка, кг | 3 035 |

Токарно-винторезный станок 16К20 сегодня

Токарно-винторезный станок 16К20 выпускался на московском заводе «Красный пролетарий», который на сегодняшний день прекратил своё существование.

Вместе с тем, станки этой конструкции выпускали и другие заводы бывшего СССР. Некоторые из них работают и сегодня, выпуская усовершенствованные варианты токарного станка 16К20.

Они оснащаются современными высококачественными комплектующими и надёжной электрикой.

Новый токарно-винторезный станок 16К20

Сейчас выпускается токарно-винторезный станок 16К20 в следующей комплектации.

Современные аналоги

В нашем каталоге токарных станков представлены токарно-винторезные станки TRENS производства Словакии. Обладая современной конструкцией и лучшими немецкими комплектующими в сочетании с относительно невысокой для такого уровня станков ценой, токарно-винторезные станки TRENS являются одним из лучших предложений по соотношению цена / качество.

Источник:

16К20 станок токарный

Токарно винторезный станок 16К20 отличается универсальностью, на нем можно вести токарную обработку тел вращения, получать конические, цилиндрические, фасонные и винтовые поверхности.

Токарно винторезный станок 16К20 отличается универсальностью, на нем можно вести токарную обработку тел вращения, получать конические, цилиндрические, фасонные и винтовые поверхности.

Технические характеристики

Мощность привода главного движения составляет 10кВт. Максимальный диаметр обрабатываемой детали: над станиной 400мм, над салазками суппорта 220мм. Максимальная длина обработки 1335мм.

Диапазон частот вращения 12,5…1600об/мин. Шпиндель полый, максимальный диаметр заправляемого прутка 50мм.

Заготовки закрепляются в патроне или на планшайбе.

Для обработки длинных заготовок используются люнеты.

Особенности 16К20

- Возможность обработки довольно тяжелых деталей — до 300 кг в патроне, до 1300 — на планшайбе

- Большой РМЦ моделей 750-2000мм

- Высота центров 215 мм на плоскими направляющими станины

- Максимальный диаметр обрабатываемой заготовки 400мм

- Мощный электродвигатель главного движения — до 11 кВт

- Отдельный электродвигатель привода подач — 1 кВт

- Жесткая литая станина, направляющие подвергались термообработке

- Высота центров

- Вес 2800…3600 кг, в зависимости от исполнения

Эксплуатация

Для поддержания исправного технического состояния рекомендуется регулярно проводить технические осмотры и профилактические работы. Система смазки автоматическая. В процессе эксплуатации следует следить за вращением маслоуказателя шпиндельной бабки. Если маслоуказатель перестал вращаться, следует немедленно прекратить работу и произвести чистку сетчатого масляного фильтра.

Система ЧПУ

Для возможности обработки деталей в полуавтоматическом цикле базовая модель станка была оборудована системой числового программного упрвления, впоследствии получившая название станок 16К20 Ф3.

Компановка осталась прежней, многие узлы, механизмы и составные части имеют аналогичную конструкцию. Система числового упрваления контролирует формообразующие движения рабочих органов по двум координатам.

Система так же обеспечивает регулирование частоты вращения заготовки, задает необходимые движения подачи, осуществляет индексацию положения резцевой головки.

Кинематическая схема

Кинематическая схема поясняет связи и методы взаимодействия основных механизмов станка. Числа зубьев шестерен (z) указаны на выносках, числа заходов червяка дополнительно обозначены звездочкой (*). Вверху кинематической схемы вынесен суппорт с механическим перемещением салазок.

Главное движение

Главным движением в станке является вращение шпинделя, движение которому передается от главного электродвигателя посредством клиноременной передачи. со шкива Ø140 на шкив Ø268.

Далее движение передается на приемный вал коробки скоростей. Двухсторонняя фрикционная муфта позволяет получать как прямое, так и обратное вращение шпинделя.

Вариации положений блоков шестерен позволяет получить 12 различных частот вращения шпинделя.

Движение подачи

Передача вращения от выходного вала (ось I) шпиндельной бабки на выходной вал (ось II) коробки подач осуществляется с помощью установки комбинаций сменных шестерен в соответствии со схемами таблицы подач. 16К20 можно налаживать на нарезание различных резьб.

Сменные шестерни К и N на станок 16К20 монтируются на шлицевых валах и закрепляются болтами через шайбы. Промежуточные шестерни L и М устанавливаются на шлицевой втулке оси, закрепляемой при помощи ключа.

Электрическая схема и оборудование

Защита электооборудования реализована с помощью плавких предохранителей и автоматических выключателей. Электрическую схему можно найти в руководстве по эксплуатации.

Капитальный ремонт

При капитальном ремонте производится разборка станка на узы, демонтаж электооборудования, разборка передней и задней бабки, фартука, коробки подач, каретки суппорта, замена запчастей и расходных материалов. Далее узлы, механизмы и детали промываются, проходят контроль.

Дефектные детали изолируются и, при невозможности ремонта заменяются на новые. Далее производится окраска как отдельных корпусов, так всей конструкции. Завершающим этапом капремонта является операция испытаний.

Следует помнить, что перед проведением любого вида работ, необходимо ознакомиться с условиями техники безопасности и строго их соблюдать.

Цена и комплектация

Модель 16К20 на данный момент уже снята с производства, в связи с чем, приобретение не побывавшего в эксплуатации экземпляра становится прктически невыполнимой задачей. Цена таких токарно винторезных станков начинается от 100 000 рублей, и имеет среднее значение в районе 200 000 рублей.

Главным образом, стоимость определяется техническим состоянием. На рынке часто встречаются экземпляры, прошедшие стадию капитального ремонта, включая перешлифовку направляющих, модернизацию или замену некоторых составных частей и электрики.

В настоящее время можно найти современные аналоги токарных станков от различных производителей, цена которых начинается от 1 млн. рублей.

Стандартная комплектация подразумевает сам станок 16К20 в сборе, наличае 3-х кулачкового патрона, 4-х позиционного резцедержателя и паспорт. Дополнительное оснащение включает подвижный и неподвижный люнеты, четырехкулачковый патрон и планшайбу, а так же быстросъемный резцедержатель.

Источник:

Токарный станок 16К20

Токарный станок модели 16К20 является типичным и наиболее распространенным представителем класса токарно-винторезных станков.

Токарный станок модели 16К20 является типичным и наиболее распространенным представителем класса токарно-винторезных станков.

Станки этого класса — универсальные станки токарной группы и предназначены для обработки деталей типа дисков, валов, втулок и обеспечивают обработку точением внутренних и наружных цилиндрических, конических, торцевых, фасонных поверхностей, прорезку канавок и отрезку, сверление, зенкерование и развертывание отверстий, нарезание различных типов наружных и внутренних резьб резцами, метчиками и плашками, а также накатывание рифленых поверхностей, выглаживание и раскатку поверхностей.

Станки такого типа применяются в основном в единичном и мелкосерийном, а также в ремонтном производстве. Масса станка,которая измеряется весами bestves.com.ua, составляет 1826 кг .

Характерными размерами станков токарной группы являются наибольший диаметр обработки над станиной(характеризует наибольший диаметр заготовки обрабатываемой на станке) и расстояние между центрами характеризует наибольшую длину обрабатываемой заготовки).

- ручка установки подачи и шага резьбы;

- ручка установки подачи и типа нарезаемой резьбы;

- установка частоты вращения шпинделя;

- установка основного или крупного шага резьбы;

- автоматический выключатель;

- сигнальная лампа;

- выключение насоса подачи СОЖ;

- указатель нагрузки станка;

- установка направления резьбы (левое, правое);

- установка ряда чисел оборотов шпинделя;

- управление фрикционной муфтой главного привода;

- лампа местного освещения;

- закрепление и поворот резцовой головки;

- ручное перемещение резцовых салазок;

- крепление пиноли задней бабки станка;

- маховик перемещения пиноли задней бабки;

- управление фрикционной муфтой главного привода;

- включение и выключение гайки ходового винта;

- управление перемещениями каретки и поперечных салазок суппорта;

- включение и выключение электродвигателя;

- ручное перемещение салазок суппорта;

- маховик ручного перемещения каретки;

- смазка направляющих каретки и поперечных салазок суппорта;

- установка подачи и шага резьбы и отключения коробки подач при нарезании резьбы напрямую;

- зажим пиноли задней бабки;

- станина станка;

- шпиндельная бабка;

- задняя бабка;

- суппорт;

- резцовая головка;

- фартук;

- коробка подач;

- коробка передач.

Основание — чугунная отливка прямоугольной формы. В основании расположены приводной электродвигатель, агрегат гидростатики и охлаждения.

Станина — деталь, на которой установлены основные узлы станка. В верхней части станина имеет направляющие, по которым перемещаются суппорт и задняя бабка станка.

В передней бабке собраны коробка скоростей и шпиндельный узел. Шпиндель передает заготовке вращающий момент посредством приспособлений.

Для установки и центрирования приспособлений служат фланец , коническая шейка — для установки патронов, а также коническое отверстие – для установки центров. В токарных станках это отверстие выполняют по конусу Морзе.

Передние концы шпинделей стандартизованы (для токарных станков с фланцевыми передними концами шпинделей ГОСТ 12593-81).

Гитара служит для настройки цепи подач с помощью подбора сменных зубчатых колес на нарезание метрической , дюймовой , модульной , питчевой резьб, а также для настройки на шаг (ход) резьбы при нарезании нестандартных резьб. В двухпарных гитарах расстояние L между валом I; валом II является постоянным. На валу II свободно установлен приклон , который крепится к стенке шпиндельной бабки с помощью болта .

Фартук — механизм для преобразования вращения ходового винта или ходового вала в поступательное перемещение суппорта. Суппорт получает поступательное перемещение от ходового винта посредством разъемной гайки, от ходового вала — через ряд зубчатых передач посредством зубчато-реечной передачи.

Суппорт — служит для установки режущего инструмента и сообщения ему движения подачи. Суппорт состоит (рис.4) из каретки продольного перемещения 4, поперечных салазок 5, по воротной части 6, резцовой каретки 7 с резцедержателем 8. Резцовая каретка может устанавливаться под углом к оси центров станка для обработки конических поверхностей.

В коническом отверстии пиноли задней бабки могут устанавливаться неподвижные и вращающиеся центра, для поддержки заднего конца заготовок, а также осевой инструмент для обработки центральных отверстий.

Задняя бабка перемещается по направляющим станины вручную, в требуемом положении закрепляется при повороте рукоятки. Пиноль перемещается при вращении маховичка,в требуемом положении закрепляется поворотом рукоятки.

Источник:

Характеристика токарного станка 16к20

Токарно-винторезный станок 16к20 используется во многих сферах промышленности. Он позволяет выполнять широкий спектр действий, связанных с обработкой и нарезкой металлических изделий.

Токарный станок 16к20 был создан в 1973 году на Московском заводе «Красный пролетарий» и стал усовершенствованным аналогом прибора 1К62.

Так как он стал меньше весить, по сравнению со своим предшественником, и имел прекрасные технические характеристики, он быстро завоевал популярность среди людей рабочих специальностей.

Позже на основе его базовой конструкции были созданы другие модели станков для точения разной сложности, например, 16К20Г, 16К20В и 16К20ПФ1. Производство агрегата продолжалось до середины 1980-го года, пока его не заменил токарно-винторезный прибор МК6056.

Токарно-винторезный станок 16к20 является универсальным оборудованием, с помощью которого можно делать метрическую, дюймовую, модульную и питчевую резьбу, вытачивать канавки, разрезать изделие на части, сверлить, растачивать, развертывать и зенкеровать отверстия.

Он позволяет качественно обрабатывать разные виды поверхностей:

- цилиндрическую;

- резьбовую;

- фасонную;

- коническую.

Причем обработке могут подвергаться заготовки не только из горячекатаных листов, но и из холоднокатаного проката. Токарный станок по металлу 16к20 обеспечивает хорошую производительность материалов, так как имеет ряд особенностей:

- простая и надежная эксплуатация;

- эффективная и безопасная работа;

- долгий срок службы;

- точность механической обработки деталей;

- удобство во время технического обслуживания.

Наименование

Каждый станок, входящий в токарно-винторезную группу, имеет определенное название с числовым обозначением. Выбор наименования неслучайный: символы отражают признаки прибора по разным направлениям.

Название модели 16К20 расшифровывается таким образом:

- Цифра «1» – это номер и характеристика типажной группы токарного оборудования по классификации Московского экспериментального научно-исследовательского института металлорежущих станков.

- Цифра «6» обозначает номер подгруппы прибора, указывающий на вид работы – токарно-винторезная.

- Буква «К» сокращает название завода, где был изготовлен станок.

- Цифра «20» дает знание о высоте центров над станиной. В токарном станке рабочая длина поверхности определяет вес, длину и диаметр деталей.

Принцип работы токарного устройства

Винторезный станок 16к20 повышенной точности предназначен для работы с деталями разной конфигурации. Технология их обработки во многом зависит от принципа действия оборудования.

Станки могут иметь автоматическое или полуавтоматическое управление. Их вес бывает разным, как и длина, указанная в техпаспорте.

На качество продукции влияют скорость вращения находящейся в патроне заготовки, сила воздействия рабочего инструмента на деталь, максимальная величина снимаемого слоя и то, в каком состоянии находятся узлы прибора.

Схема токарного станка 16к20 свидетельствует о том, что у него сложное строение:

- Станина с корпусом коробчатой формы имеет крепкую цельную основу с емкостью для смазочно-охлаждающей жидкости. Такая конструкция отличается жесткостью и устойчивостью.

- Механическая подача и передвижение суппорта происходят по шлифованным каленым направляющим, которые надежно защищены от стружки. Защитой для ходового винта и вала служат телескопические щитки.

- Заготовки крепятся в центрах или в кулачковом патроне, который соединяется с фланцем шпинделя. Это зависит от конфигурации деталей и способа их обработки. Функцию держателя деталей и инструментов для обработки отверстий и нарезания резьбы выполняет задняя бабка. Амплитуда подачи материала зависит от скорости суппорта, который перемещает режущий инструмент.

- Особая конструкция держателя позволяет крепко фиксировать рабочий инструмент, например, развертки, резцы, сверла или зенкеры. Все эти элементы имеют разный вес и отличаются друг от друга строением, формой лезвия и материалом режущей части.

- Вращение заготовки осуществляется с помощью шпинделя, который установлен на специальных подшипниках качения. Он может находиться в горизонтальном или в вертикальном положении. Движение ему через ременную передачу и муфту включения задает электродвигатель. Шпиндель имеет 6 ступеней частоты вращения. Скорость движения ходового винта и вала меняется с помощью коробки передач.

- Суппорт бывает продольным и поперечным. Его основу составляют нижние салазки, перемещающие резцы вдоль заготовки. На них по направляющим ездят поперечные салазки, задающие движение резцов перпендикулярно оси вращения детали. Изменять направление можно с помощью поворотной плиты.

- Фартук – важный узел станка. Находящийся внутри его механизм преобразует вращение ходового винта в прямолинейное движение суппорта. Важную роль при этом играет разъемная гайка, которая состоит из двух частей. Она соединена с ходовым винтом и в паре с ним сообщает направление суппорту.

- Помогают в работе специалиста токарного дела масштабные линейки с визирами, при помощи которых удобно контролировать перемещение режущего инструмента.

- Станок токарно-винторезный безопасный в использовании. В нем существуют разные защитные элементы. Например, блокирующее устройство фартука не позволяет одновременно включать поперечную и продольную подачу суппорта.

Возможности агрегата

Основные технические характеристики токарно-винторезного станка 16к20 следующие:

- класс точности – Н (в пределах нормы);

- максимальная частота вращения шпинделя – 1600 об/мин, минимальная – 12,5 об/мин;

- шпиндель имеет 22 скорости движения на прямом ходу и 11 скоростей на реверсном ходу;

- длина изделия не превышает 2000 мм;

- самый большой вес детали – 1300 кг;

- допустимое сечение над выемкой должно быть не больше 310 мм, а над суппортом – 220 мм;

- количество подач суппорта – 24 и 22;

- диаметр отверстия шпиндельного узла – 52 мм;

Профилактика и стабильность

Работа токарного оборудования связана с постоянными нагрузками на его основные узлы. При допущении различных ошибок или по истечении эксплуатационного срока, детали могут легко выйти из строя.

Периодически устройство нуждается в техническом осмотре, по результатам которого механик приходит к выводу, нужно ли делать ремонт токарного станка 16к20. Технология его обслуживания предполагает выполнение ряда задач.

При этом обязательно проверяется наличие смазки. Такая процедура поможет избежать травматизма на рабочем месте.

Планово-предупредительный ремонт оборудования направлен на поддержание его деталей в рабочем состоянии. Для этого составляется график, и разрабатываются специальные мероприятия, направленные на восстановление технических возможностей станка.

В комплексе работ проводится диагностика составляющих элементов конструкции с последующей чисткой, смазкой и заливкой масла, а также заменой изношенных частей и промывкой основных узлов. Все виды работ предполагают определенные временные затраты.

Капитальный ремонт позволяет значительно увеличить срок эксплуатации прибора и его составных частей. Он возвращает техническое состояние станка к первоначальному уровню. К капитальному ремонту допускается специализированная организация.

Основная работа направлена на разборку станка, с целью определить и устранить дефекты деталей. Это может быть инструментальное вмешательство или полная замена изношенного элемента.

Особое внимание уделяется шлифовке станины, коробке скоростей и передач, фартуку, суппорту, задней бабке, электрической части станка и системе его охлаждения.

Источник:

Токарно-винторезный станок 16К20

Универсальный токарный станок 16К20 повышенной точности предназначен для выполнения различных токарных работ, в том числе для нарезания метрической, дюймовой, модульной, питчевой резьб повышенной точности.

Универсальный токарный станок 16К20 повышенной точности предназначен для выполнения различных токарных работ, в том числе для нарезания метрической, дюймовой, модульной, питчевой резьб повышенной точности.

Технические характеристики 16К20

Техническая характеристика токарно-винторезного станка 16К20:

- Наибольший диаметр изделия, устанавливаемого над станиной, мм … 400

- Наибольший диаметр точения над нижней частью поперечного суппорта, мм … 220

- Наибольший диаметр обрабатываемого прутка, мм … 50

- Расстояние между центрами, мм … 710, 1000, 1400, 2000

- Наибольшая длина обтачивания, мм … 645,935, 1333, 1935

- Диапазон чисел оборотов в минуту шпинделя … 12,5 — 1600

Пределы подач, мм/об:

- продольных … 0,05 — 2,8

- поперечных … 0,025 — 1,4

Шаги нарезаемых резьб

- метрической, мм … 0,5-112

- дюймовой (число ниток на 1″) … 56-0,25

- модульной (в модулях) … 0,5-112

- питчевой (в питчах) … 56-0,25

Диаметр отверстия в шпинделе, мм … 52

Мощность главного электродвигателя кВт. … 10

Органы управления станка 16К20

Рукоятки:

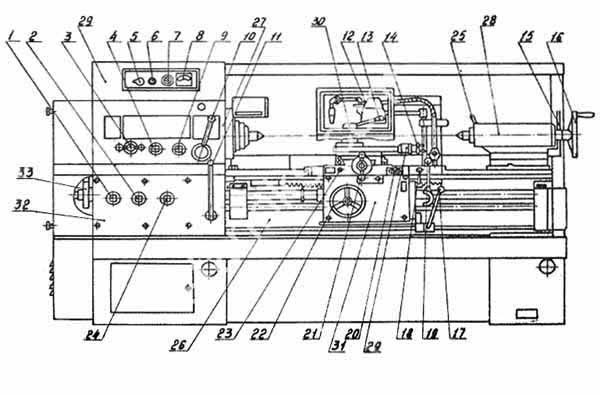

1 — установки ряда чисел оборотов шпинделя; 2 — установки чисел оборотов шпинделя, 3 — установки нормального, увеличенного шага резьбы и положения при делении многозаходных резьб, 4 — установки правой и левой резьбы, 5 — установки величины подачи и шага резьбы, 6 — установки вида работ — подачи и типа нарезаемой резьбы, 7 -установки величины подачи и шага резьбы и отключения механизма коробки подач, 8 — управления фрикционной муфтой главного привода (сблокирована с рукояткой 16), 11-включения и выключения реечной шестерни, 14 — включения подачи, 15 — включения и выключения гайки ходового винта, 16 — управления фрикционной муфтой главного привода (сблокирована с рукояткой 8); 18 — крепления задней бабки к станине, 19 — захвата пиноли задней бабки, 20 — управления механическими параметрами каретки и поперечных салазок суппорта, 22 — ручного перемещения резцовых салазок суппорта, 23 — поворота и закрепления индексируемой резцовой головки, 25 — ручного перемещения поперечных салазок суппорта; кнопки: 9 — золотника смазки направляющих каретки и поперечных салазок суппорта, 12 — включения и выключения электродвигателя главного привода, 21 — включения электродвигателя привода быстрых ходов каретки и поперечных салазок суппорта; маховики: 10 — ручного перемещения каретки, 17 — перемещения пиноли задней бабки; 26 — регулируемое сопло подачи охлаждающей жидкости; 13 — болт закрепления каретки на станине; выключатели: 24- местного освещения, 27 — указатель нагрузки станка, 28 — выключатель электронасоса подачи охлаждающей жидкости, 29 — сигнальная лампа, 30 — вводный автоматический выключатель.

Кинематическая схема 16К20

Кинематическая схема станка представлена на рис. 70.

Главное движение

Главным движением в станке является вращение шпинделя, которое он получает от электродвигателя I через клиноременную передачу со шкивами 2 — 3 и коробку скоростей. На приемном валу II установлена двусторонняя фрикционная муфта 6.

Для получения прямого вращения шпинделя муфту смещают влево, а привод вращения осуществляется по следующей цепи зубчатых колес: 4 — 8 или 5-9, 10-13 или 11 — 14. либо 12-15, вал IV, колеса IS -21 или 19 — 22. шпиндель V. От вала IV вращение можно передать через перебор 16 — 23 или 17 — 24, 25-27 и 26-22 при перемещении вправо блока 21-22 на шпинделе.

Технические характеристики 16К20 позволяют получить 12 вариантов зацепления колес при передаче вращения с вала IV непосредственно на шпиндель и 12 вариантов — при передаче вращения через перебор.

Реверсирование шпинделя выполняют перемещением муфты 6 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 7-28, 29-12, и последний получает обратное вращение.

Движение подачи

Механизм подачи сообщает движение суппорту по четырем кинематическим цепям: винторезной, продольной и поперечной подачи, быстрого перемещения. Вращение валу VIII от шпинделя V передается через зубчатые колеса 20-32, а при нарезании резьбы с увеличенным шагом от шпинделя V через звено увеличения шага: колеса 22-26, 27-25, 23-16 или 24-17 и через колеса 16-33.

С вала VIII движение передается через реверсивный механизм с колесами 30-35 или 31-34-35 на вал IX, далее через сменные колеса a-b-d или a-b-c-d на входной вал X коробки подач. Переключением муфт 116, 60.

43 и 50, а также перестановкой блочных зубчатых колес 57 и 58, 45 и 46, 47 и 48, 52 и 53 осуществляются различные комбинации соединения колес 36…64 коробки подач. От выходного вала XV коробки подач вращения может быть сообщено либо ходовому винту 61, либо ходовому валу XVI.

В первом случае — через муфту 60, во втором — через колеса 59-62, 63-66, муфту обгона 67 и колеса 68-64.

Винторезная цепь. При нарезании резьбы подача суппорта осуществляется от ходового винта 61 через маточную гайку, закрепленную в фартуке.

Необходимый шаг резьбы можно получить переключением зубчатых колес и муфт в коробке подач или установкой сменных колес а, b, с, d на гитаре. В последнем случае муфтами 116 и 60 механизм коробки подач отключается.

Для предупреждения поломок при случайных перегрузках служит муфта 117.

Продольная и поперечная подачи суппорта

Для передачи движения токарного станка 16К20 механизму фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 65, передающее вращение через колеса 69, 70, 71 при включенной муфте 72 и червячную пару 73-74 валу XVII.

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 77 или 84. Тогда вращение от вала XVII передается зубчатыми колесами 75-83 — 76 и 79-92 или 85 — 92 валу XVIII и далее реечному колесу 94, которое, перекатываясь по неподвижно связанной со станиной станка рейке 95, осуществляет продольное перемещение суппорта.

Поперечная подача и ее реверсирование осуществляется включением муфт 87 или 90. В этом случае от вала XVII через передачи 75-86 и 88-93-98-96 или 75-86-89 и 91-93-98-96 вращение передается винту 97, который сообщает движение поперечной каретке суппорта.

Установочные перемещения суппорта токарно-винторезного станка 16К20, резцовых салазок и пиноли задней бабки.

Для осуществления быстрого (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 113 через клиноременную передачу 114-115.

Механизм подачи суппорта через коробку подач при этом можно не включать, так как в цепи привода ходового вала установлена муфта обгона 67.

С помощью ходовых винтов 109 и 112 можно вручную через колеса 110-111 и непосредственно перемещать резцовые салазки и пиноль задней бабки. Станок может быть оснащен механическим приводом салазок. В этом случае от ходового вала XVI через механизм фартука, колеса 65…98 подключается колесо 99 вала XIX, а затем через колеса 100…108 движение передается винту 109 резцовых салазок.

Через клиноременную передачу 118-119 от вала / подключен насос смазки 120.

Настройка кинематической схемы 16К20 для нарезания резьб сводится к подбору передаточных отношений передач коробок подач и других механизмов, что осуществляется переключением соответствующих рычагов.

Исключение представляет нарезание особо точных резьб или резьб с ненормализованным шагом. Конечным звеном резьбонарезной цепи являются ходовой винт 55 и маточная гайка, поэтому уравнение настройки можно написать в следующем виде (имея в виду однозаходность винта):

1об.шп. i- tв = tн (8.1)

где tн — шаг нарезаемой резьбы; tв — шаг ходового винта; i — передаточное отношение кинематической цепи от шпинделя до ходового винта.

Нарезание многозаходной резьбы

Технические характеристики 16К20 позволяют нарезать многозаходную резьбу. При многозаходной резьбе под шагом tн понимают расстояние между параллельными сторонами профиля двух соседних витков.

Поэтому для получения резьбы заданного шага механизм подачи должен за один оборот заготовки переместить суппорт на величину хода резьбы s = K tн где tн — число заходов нарезаемой резьбы.

Такого типа резьбы нарезают на ходовых винтах, многозаходных червяках и других деталях.

Многозаходная резьба нарезается двумя способами: после нарезания первой нитки заготовку поворачивают на часть оборота 1/k; предварительно разомкнув винторезную цепь или оставляя заготовку неподвижно, перемещают инструмент вместе с резцовыми салазками продольно на величину шага резьбы tн. Затем нарезают следующий заход и т. д.

На станке 16К20 имеется специальное делительное устройство для нарезания многозаходных резьб. Оно состоит из кольца с риской, укрепленного на корпусе передней бабки, и диска с делениями, насаженного на шпиндель и имеющего на периферии 60 делений. После нарезания первого захода шпиндель надо повернуть на число делений, равное 60/к.

Это устройство позволяет нарезать резьбы с числом заходов 2, 3, 4, 5, 6, 10, 12, 15, 20, 30, 60. На станках, не имеющих делительного приспособления, пользуются поводковой делительной планшайбой.

Обработка фасонных поверхностей

Если в описанном копировальном Устройстве вместо конусной линейки установить фасонную, то резец будет перемешаться по криволинейной траектории, обрабатывая фасонную поверхность.

Для обработки фасонных и ступенчатых валов станок 16К20 иногда оснащают гидравлическими копировальными суппортами, которые располагают чаще всего на задней стороне суппорта станка. Нижние салазки суппорта имеют специальные направляющие, расположенные обычно под углом 45 к оси шпинделя станка, в которых и перемещается копировальный суппорт.

На рис. 70 показана принципиальная схема, поясняющая работу гидравлическою копировального суппорта. Масло от насоса 7 поступает в цилиндр, жестко связанный с продольным суппортом 5, на котором находится поперечный суппорт 2. Последний соединен со штоком цилиндра.

Масло из нижней полости цилиндра через щель / в поршне поступает в верхнюю полость цилиндра, а затем в следящий золотник 6 и па слив. Следящий золотник конструктивно связан с суппортом. Щуп 4 золотника 6 прижимается к копиру 3 (на участке ab) при помощи пружины (на схеме не показана).

При этом положении щупа масло через золотник 6 поступает на слив, а поперечный суппорт- 2 вследствие разности давлений в нижней и в верхней полостях перемещается назад. В тот момент, когда щуп окажется на участке be, он под действием копира утапливается, преодолевая сопротивление пружины.

При этом слив маета из золотника 6 постепенно перекрывается. Поскольку площадь в нижней полости больше, чем в верхней, давление масла заставит перемешаться суппорт 2 вниз.

На практике встречаются самые различные модели токарных и токарно-винторезных станков, от настольных до тяжелых, с широким диапазоном размеров. Наибольший диаметр обработки на отечественных станках колеблется от 85 до 5000 мм при длине заготовки от 125 до 24000 мм.

Источник:

Токарные станки серии 16К20

Универсальный токарно-винторезный станок 16к20 (базовая модель) выпускается с 1973 года Московским станкозаводом «Красный пролетарий» взамен 1к62.

Отличается от него внешним оформлением, усовершенствованной кинематикой, оснащением различными приспособлениями, значительно расширяющими технологические возможности станка, и удобство обслуживания.

На базе основной модели 16к20 завод выпускает еще три:

- 16К20м – станок повышенной точности

- 16К20Г – станок нормальной точности с выемкой в станине

- 16К25 – облегченный станок нормальной точности с увеличенным диаметром обрабатываемой детали.

На токарных станках серии 16К20 преимущественно обрабатывают детали трех классов: валы, диски, втулки и другие детали, обрабатываемые поверхности которых имеют форму тел вращения (к ним, в первую очередь следует отнести корпусные детали).

На универсальном токарно-винторезном станке 16К20 выполняют следующие виды работ:

- точение наружных цилиндрических и конических поверхностей;

- точение торцов и уступов;

- прорезание канавок и отрезание;

- растачивание конических и цилиндрических отверстий;

- сверление, зенкерование и развертывание отверстий;

- нарезание наружной и внутренней резьбы резцами;

- нарезание резьбы метчиками и плашкой;

- нарезание резьбы вихревым методом;

- фасонное точение;

- накатывание поверхностей с целью упрочнения;

- накатывание рифленых поверхностей;

Применение специальных приспособлений позволяет значительно расширить технологические возможности станка 16К20. Так, применяя специальную оснастку, на нем можно выполнять различные фрезерные и шлифовальные работы, протягивание, точение по копиру и даже нарезание зубчатых колес методом обката.

В настоящее время нет возможности приобретения на рынке нового станка 16К20. Приходится выбирать из моделей, которые находятся в эксплуатации долгие годы и потерявшие свои лучшие качества.

Источник: