Химический элемент — вольфрам. Перед тем как описать производство вольфрама, необходимо совершить короткий экскурс в историю. Название этого металла переводится с немецкого как «волчьи сливки», происхождение термина уходит в позднее Средневековье.

Метафора прижилась, дав название позднее полученному металлу, в настоящее время оно используется во многих языках мира.

Но в английском, французском и некоторых других языках вольфрам называется по-другому, от метафоры «тяжелый камень» (по-шведски tungsten).

Шведское происхождение слова связано с опытами знаменитого шведского химика Шееле, впервые получившего окись вольфрама из руды, впоследствии названной его именем (шеелит).

Шведский химик Шееле, открывший вольфрам.

Промышленное производство металлического вольфрама можно разделить на 3 этапа:

- обогащение руды и получение вольфрамового ангидрита;

- восстановление до порошкового металла;

- получение монолитного металла.

- Обогащение руды

- Восстановление вольфрама

- Получение монолитного металла

- Производство изделий из вольфрама

- Мировой рынок вольфрама

- Большая Энциклопедия Нефти и Газа

- Вольфрамовый штабик

- Сталь и всё о стали

- Прессование заготовок из вольфрамового порошка

- Как производится карбид вольфрама?

- Вольфрам

- Вольфрам и его особенности

- Вольфрамовые прутки

- Вольфрамовые электроды

- Вольфрамовый порошок

- Вольфрамовые листы, ленты, фольга, пластины

- Вольфрамовый штабик

Обогащение руды

Обогащение руды

Руды, содержащие эти соединения, очень бедны, присутствие оксида вольфрама в наиболее богатых из них не превышает 3%. Для промышленного получения вольфрама требуется предварительное обогащение. Среди множества руд, содержащих вольфрам, промышленное значение имеют две группы:

Эти руды часто имеют в составе в незначительных количествах и другие вещества (золото, серебро, олово, ртуть и др.), несмотря на очень низкое содержание дополнительных минералов, порой попутное извлечение их при обогащении экономически целесообразно.

- Обогащение начинается с дробления и измельчения породы. Затем материал поступает на дальнейшую обработку, методы который зависят от типа руды. Обогащение вольфрамитовых руд обычно производится гравитационным методом, суть которого — в использовании совокупно действующих сил земного притяжения и центробежной силы, минералы разделяются по химико-физическим свойствам — плотности, размерам частиц, смачиваемости. Так отделяется пустая порода, а до требуемой чистоты концентрат доводится с помощью магнитной сепарации. Содержание вольфрамита в полученном концентрате составляет от 52 до 85%.

- Шеелит, в отличие от вольфрамита, не является магнитным минералом, поэтому магнитная сепарация к нему не применяется. Для шеелитовых руд алгоритм обогащения иной. Основным методом служит флотация (процесс разделения частиц в водной суспензии) с последующим использованием электростатической сепарации. Концентрация шеелита может на выходе составлять до 90%. Руды бывают и комплексными, содержащими вольфрамиты и шеелиты одновременно. Для их обогащения используются методы, сочетающие в себе гравитационные и флотационные схемы.

Если необходимо дальнейшее очищение концентрата до установленных норм, применяют различные процедуры в зависимости от типа примесей. Для снижения примеси фосфора шеелитовые концентраты обрабатывают на холоде соляной кислотой, одновременно при этом удаляются кальцит и доломит. Для удаления меди, мышьяка, висмута применяют обжиг с последующей обработкой кислотами. Существуют и другие методы очистки.

Для того чтобы перевести вольфрам из концентрата в растворимое соединение, используется несколько различных методов.

- Например, спекают концентрат с избытком соды, получая таким способом вольфрамит натрия.

- Может использоваться и другой метод — выщелачивание: вольфрам извлекают содовым раствором под давлением при высокой температуре с последующей нейтрализацией и осаждением.

- Еще один способ — обработка концентрата газообразным хлором. При таком процессе образуется хлорид вольфрама, который затем отделяется от хлоридов других металлов методом возгонки. Полученный продукт можно превратить в окисел вольфрама или пустить непосредственно на переработку в элементарный металл.

Восстановление вольфрама

Полученный триоксид вольфрама (вольфрамовый ангидрит) на следующем этапе необходимо восстановить до состояния металла. Восстановление чаще всего производится широко применяемым водородным методом.

В печь подается движущаяся емкость (лодочка) с триоксидом вольфрама, температура по ходу движения повышается, навстречу подается водород.

По мере восстановления металла происходит увеличение насыпной плотности материала, объем загрузки емкости уменьшается более чем вдвое, поэтому на практике используется прогон в 2 этапа, через разные типы печей.

- На первой стадии из триоксида вольфрама образуется диоксид, на второй из диоксида получают чистый вольфрамовый порошок.

- Затем порошок просеивают через сетку, крупные частицы дополнительно перемалывают для получения порошка с заданным размером зерен.

Иногда для восстановления вольфрама используют углерод. Этот метод несколько упрощает производство, но требует более высоких температур.

Кроме того, уголь и содержащиеся в нем примеси вступают в реакцию с вольфрамом, образуя различные соединения, приводящие к загрязнению металла.

Есть ряд других методов, применяющихся в производстве по всему миру, но по совокупности параметров восстановление водородом имеет наиболее высокую применимость.

Получение монолитного металла

Если первые две стадии промышленного производства вольфрама хорошо известны металлургам и применяются очень давно, то для получения монолита из порошка потребовалась разработка особой технологии.

Большинство металлов получают простой плавкой и затем отливают в формы, с вольфрамом ввиду главного его свойства — тугоплавкости — такая процедура невозможна.

Метод получения компактного вольфрама из порошка, предложенный в начале XX века американцем Кулиджем, с различными вариациями применяется и в наше время. Суть метода — порошок превращается в монолитный металл под воздействием электрического тока.

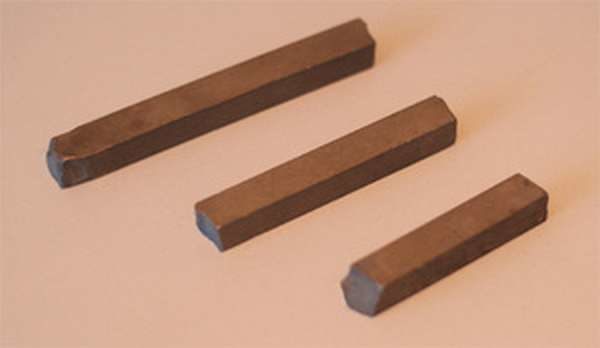

Вместо обычной плавки для получения металлического вольфрама приходится проходить несколько этапов. На первом из них порошок прессуют в специальные бруски-штабики. Затем эти штабики подвергаются процедуре спекания, причем делается это в две стадии:

-

- Сначала при температуре до 1300ºС штабик предварительно спекается для увеличения его прочности. Процедура осуществляется в специальной герметичной печи с непрерывной подачей водорода. Водород применяют для дополнительного восстановления, он проникает в пористую структуру материала, и при дополнительном воздействии высокой температуры между кристаллами спекаемого штабика создается чисто металлический контакт. Штабик после этого этапа значительно упрочняется, теряя в размерах до 5%.

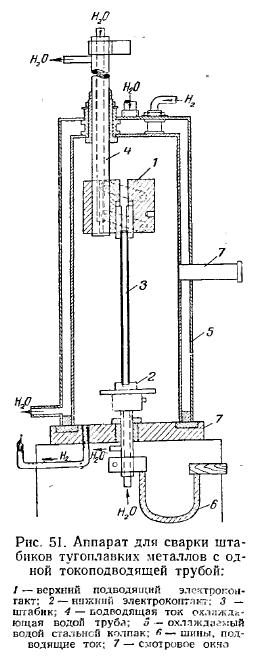

- Затем приступают к основной стадии — сварке. Этот процесс проводится при температуре до 3 тысºC. Штабик закрепляется зажимными контактами, и через него пропускается электрический ток. На этом этапе также применяется водород — он нужен для предотвращения окисления. Сила тока применяется очень высокая, для штабиков сечением 10х10 мм требуется ток около 2500 А, а для сечения 25х25 мм — около 9000 А. Напряжение при этом используется сравнительно небольшое, от 10 до 20 В. Для каждой партии монолитного металла вначале сваривается пробный штабик, с его помощью производят калибровку режима сварки. Продолжительность сварки зависит от размеров штабика и составляет обычно от 15 минут до часа. Этот этап, как и первый, тоже приводит к уменьшению размера штабика.

Плотность и зернистость полученного металла зависят от первоначальной зернистости штабика и от максимальной температуры сварки. Потеря размеров после двух этапов спекания составляет до 18% по длине. Окончательная плотность составляет 17–18,5 г/см².

Производство изделий из вольфрама

Полученный из первоначальной руды после описанных трех этапов производства монолитный вольфрам обладает уникальным набором свойств.

Помимо тугоплавкости, ему присущи очень высокая стабильность геометрических размеров, сохранение прочности при высоких температурах и отсутствие внутреннего напряжения. Вольфрам также имеет хорошую пластичность и ковкость.

Дальнейшее производство чаще всего заключается в вытягивании проволоки. Это технологически относительно несложные процессы.

- Заготовки поступают в ротационно-ковочную машину, где происходит обжатие материала.

- Затем методом волочения получают проволоку различного диаметра (волочение — это протягивание прута на специальном оборудовании через сужающиеся отверстия). Так можно получить тончайшую вольфрамовую проволоку с суммарной степенью деформации 99,9995%, при этом прочность ее может достигать 600 кг/мм².

Вольфрам начали использовать для нитей накала электрических ламп еще до разработки способа производства ковкого вольфрама. Русский ученый Лодыгин, ранее запатентовавший принцип применения нити накала для лампы, в 1890 годах предложил использовать в качестве такой нити скрученную в спираль вольфрамовую проволоку.

Как же получали вольфрам для подобных проволок? Сначала приготовляли смесь вольфрамового порошка с каким-либо пластификатором (например парафином), затем из этой смеси выпрессовывали тонкую нить через отверстие заданного диаметра, просушивали и прокаливали в водороде.

Получалась довольно хрупкая проволока, прямолинейные отрезки которой прикрепляли к электродам лампы. Были попытки получить компактный металл и другими методами, однако, во всех случаях хрупкость нитей оставалась критически высокой.

После работ Кулиджа и Финка изготовление вольфрамовой проволоки обрело прочную технологическую базу, и промышленное применение вольфрама стало стремительно нарастать.

Мировой рынок вольфрама

Объемы производства вольфрама составляют около 50 тыс. т в год. Лидером в производстве, как и в потреблении, является Китай, производит эта страна примерно 41 тыс. т в год (Россия, для сравнения, производит 3,5 тыс. т).

Важным фактором в настоящее время является переработка вторичного сырья, обычно это лом карбида вольфрама, стружки, опилки и остатки порошкового вольфрама, такая переработка обеспечивает около 30% мирового потребления вольфрама.

Мировой рынок вольфрама в последнее время демонстрирует спад спроса на вольфрамовые нити. Это обусловлено развитием альтернативных технологий в области освещения — люминесцентные и светодиодные лампы агрессивно заменяют обычные лампы накаливания как в быту, так и в промышленности.

По прогнозам специалистов, применение вольфрама в этом секторе в ближайшие годы будет снижаться на 5% в год. Спрос же на вольфрам в целом не снижается, падение применимости в одном секторе компенсируется ростом в других, в том числе инновационных отраслях.

Источник:

Большая Энциклопедия Нефти и Газа

Вольфрамовые штабики прессуют в виде правильной прямоугольной призмы сечением от ЮхЮ до 40×40 мм и [ Линой 400 — 650 мм. Штабики малого сечения использу-эт в основном для изготовления проволоки, а большого — пластин, ленты и фасонных изделий.

Вольфрамовый штабик предварительно измельчают до порошка, окисляют в муфельной печи при 700 — 800 до вольфрамового ангидрида и вновь восстанавливают до металла в указанном режиме. Производственный вольфрамовый порошок подвергают анализу без предварительной подготовки.

Вольфрамовые штабики после высокотемпературного спекания отличаются значительной хрупкостью при комнатной температуре, и их последующая обработка давлением производится при 1300 — 1350 С на ротационной ковочной машине до прутков диаметром 1 — 3 мм.

Начинают применяться и другие виды обработки, например прокатка по схеме всестороннего неравномерного сжатия. Полученные прутки подвергают протяжке в нагретом состоянии через твердосплавные и алмазные фильеры до получения диаметра проволоки 10 — 12 мкм.

При этом по мере утонения диаметра проволоки и формирования текстуры деформации температура обработки снижается.

Вольфрамовые штабики прессуют различных размеров; наиболее часто встречаются следующие: 9x9X400; 12X12X400; 15x15X400 мм. Спрессованные из вольфрамового порошка брикеты подвергают спеканию, которое осуществляется в две стадии.

После спеканиявольфрамовые штабики хрупки и при комнатной температуре практически не могут быть прокованы. Они обладают весьма низким сопротивлением разрыву, удлинение практически равно нулю.

При анализевольфрамового штабика или проволоки, перед взятием навески штабик разбивают на мелкие кусочки и берут среднюю пробу, а проволоку, покрытую аквадаж-ным слоем, кипятят несколько минут is 15 — 20 о-ном растворе щелочи, промывают водой н сушат.

Поскольку электросопротивлениевольфрамового штабика невелико ( при относительно большом сечении — от 1 см2 и выше и длине 500 — 650 мм), нагрев его до 3000 С требует значительной силы тока при низком напряжении.

Сократить остаточную пористостьспрессованного вольфрамового штабика не удается, так как кристаллы вольфрама на холоду обладают очень высокой прочностью и при прессовании порошка не деформируются.

После того как частицы порошка вольфрама настолько заклиниваются, что их перемещение прекращается, дальнейшее повышение давления вызывает скалывание или расслой штабика, который начинает вести себя в этих условиях как сплошное тело.

Во время высокотемпературного спеканиявольфрамовый штабик нагревается неравномерно. Имеется некоторый температурный перепад между центральной и наружной частями, а также между концами и серединой штабика.

Поверхность штабика охлаждается за счет теплоизлучения, а концы штабика имеют более низкую температуру вследствие контакта с холодными зажимными приспособлениями аппарата. Перепад температуры может быть причиной усиленного роста кристаллов.

Изменяя скорость нагревания штабика, можно регулировать его структуру: быстрый подъем температуры в зоне усиленного роста кристаллов ( 2600 — 2800 С) позволяет получить штабик с мелкозернистой структурой. На формирование структуры штабика влияет, кроме того, зернистость исходного порошка.

Грубые порошки со средней величиной частиц 8 — 10 ц непригодны для производства компактного металла, так же как и чрезмерно тонкие.

Вольфрамовый порошок, вольфрамовую проволоку иливольфрамовый штабик предварительно окисляют до ангидрида.

Сила тока, применяемого при сваркевольфрамовых штабиков, составляет 88 — 93 % от тока, необходимого для расплавления вольфрама, что обеспечивает получение температуры около 3000 С. Продолжительность сварки зависит от размера штабика и колеблется от 15 до 60 мин.

Источник:

Вольфрамовый штабик

При производстве вольфрама часто получают вольфрамовый штабик. Например при производстве пластичного вольфрама штабик спекают в две стадии. Механическая прочность спресованных штабиков может быть значительно увеличена нагреванием их в атмосфере водорода.

После разборки пресс-формы штабик осторожно переносят на плоскую пластину из вольфрама или молибдена и загружают в печь. Для предварительного спекания тяжелых штабиков применяется печь, состоящая из огнеупорной трубы соответствующего диаметра, на которую намотан нагревательный элемент из молибдена, предохраняемый от окисления.

Водород, проходя через рабочее пространство печи, предохраняет штабики от окисления. Штабики укладывают на пластины или лодочки, загружают в рабочее пространство печи и выдерживают в ней при температуре 1100-1300°C около получаса.

После этого они проталкиваются в установленный в конце печи холодильник, охлаждаемый водой, и охлаждаются в атмосфере сухого водорода до выгрузки. Для штабиков с небольшим поперечным сечением, которые выпускаются в больших количествах, обычно применяются печи с механической подачей вольфрамовых штабиков.

Подача регулируется таким образом, чтобы штабики находились в зоне максимальной температуры в течение получаса. После такой операции механическая прочность вольфрамовых штабиков увеличивается и они готовы к дальнейшей обработке.

В результате нагрева в процессе предварительного спекания наблюдается незначительный рост зерна и увеличение механической прочности брикетов объясняется восстановлением поверхностной окисной пленки частиц. Восстановленный металл действует как цемент, скрепляя частицы. Штабики после спекания имеют пористую структуру.

Вольфрамовый штабик зажимается между контактами, охлаждаемыми водой, и в атмосфере сухого водорода через него пропускается ток для нагрева его почти до температуры плавления. Например для штабика весом 300 г и сечением 10х10 мм необходима сила тока около 2500 а, в то время как для штабика весом 2 кг сечением 25х25 мм необходима сила тока около 9000 а.

Для штабиков меньшего сечения длиной 300 мм необходимо напряжение 14-15 в. Питание электрическим током для сварки может быть осуществлено через трансформатор, регулируемый в первичной цепи через сопротивление или потенциал-регулятор.

Для больших промышленных установок, питающихся трехфазным током, для преобразования его в однофазный, который необходим для спекания, применяется преобразователь из трехфазного синхронного мотора в паре с однофазным генератором.

Для массового производства с ограниченным числом типов изделий целесообразно автоматизировать процесс сварки; это обеспечивает одинаковую обработку всех материалов. Для вольфрамовых штабиков с большим поперечным сечением порядка 25х25 мм и больше и длиной около 300 мм главным образом применяется сварка встык.

Электрическими контактами в этом случае служат медные охлаждаемые водой блоки с вольфрамовыми накладками, имеющие небольшие выточки для удобства загрузки штабиков. Контакты слегка нажимают на вольфрамовый штабик и имеют достаточный ход, чтобы следовать за усадкой. Сварка встык имеет преимущество в том, что при этом уменьшается количество концов — отходов.

Обрабатываемость штабика зависит от его плотности, которая определяется усадкой во время сварки и удалением вредных примесей. Штабики с малой плотностью обрабатываются с трудом, чем штабики со средней или высокой плотностью. Оптимальная плотность при равномерной пористости составляет 15,5-16,0. Низкая плотность часто является следствием наличия в вольфрамовом штабике небольшого количества больших раковин, в этом случае материал не пригоден к обработке.

Сваренный штабик прочен, но очень хрупок и не может деформироваться при комнатной температуре без разрушения. При более высоких температурах он, однако, становится более пластичным и при температуре около 1300 градусов его можно прокаливать и проковать.

Вольфрамовый штабик проковывается в пруток путем так называемой ротационной механической ковки, которая осуществляется в ротационной ковочной машине. В некоторых сортах вольфрама вблизи поверхности развиваются большие кристаллы, в то время как в центре, благодаря недостаточной обработке, остается мелкозернистая структура.

В этих случаях трещины образуются на границе между двумя этими зонами. Штабик прямоугольного сечения проковывается по сечению на ранних стадиях ковки более равномерно , чем штабик, имеющий квадратное сечение.

В нескольких проходах вольфрамовый штабик проковывается только на половину его длины, затем он перевертывается, нагревается снова и проковывается вторая половина его в той же самой плашке. По мере уменьшения диаметра длина прутка увеличивается.

Источник:

Сталь и всё о стали

Технологическая схема получения штабиков состоит из следующих операций: перемешивание и смачивание порошков; прессование; спекание и сварка в две стадии. Предварительно просеянные порошки подвергают перед прессованием перемешиванию и обычно увлажняют в целях облегчения прессования и обеспечения большего их сцепления.

Технологическая схема получения штабиков состоит из следующих операций: перемешивание и смачивание порошков; прессование; спекание и сварка в две стадии. Предварительно просеянные порошки подвергают перед прессованием перемешиванию и обычно увлажняют в целях облегчения прессования и обеспечения большего их сцепления.

В качестве увлажнителей для вольфрамовых и молибденовых порошков применяют растворы камфоры в эфире или парафина в бензине, а чаще всего на отечественных предприятиях — смесь глицерина и спирта (1:1 или 1,5: 1) в количестве 3-5 г на 1 кг порошка.

Приготовленную смесь порошков прессуют в стальных прессформах на гидравлических прессах с усилием прессования 20 Мн (2000 Т) при удельном давлении 0,3-0,4 Гн/м2 (3-4 t/см2).

Средние размеры штабиков вольфрама 12X12X500 мм, молибдена 20X20X650 мм. Более мелкие порошки прессуют при более Низком давлении.

Давление при прессовании имеет большое значение для дальнейших операций спекания и сварки.

Высокое давление прессования, хотя и повышает плотность и прочность штабиков, но наряду с этим ухудшает удаление из них примесей при сварке, способствует возникновению различных видов дефектов. Для повышения прочности спрессованные вольфрамовые и молибденовые штабики подвергают спеканию в атмосфере водорода при температуре 1100-1200°С в муфельных печах.

Температура спекания штабиков вольфрама и молибдена ниже температуры их рекристаллизации, поэтому спекание не сопровождается ростом кристаллитов и существенным увеличением плотности.

Время спекания штабиков 50-60 мин.

После спекания штабики подвергаются контролю по выявлению наружных дефектов, по массе (допускаемое отклонение от навески ±0,01 кг) и конусности (допускается конусность на длине 400 мм не более 7-10~4 м).

Спеченные вольфрамовые и молибденовые штабики далее подвергаются сварке в специальных колпаковых аппаратах типа ЦЭП-30 в атмосфере очищенного водорода.

Штабики нагреваются проходящим через них электрическим током до температуры, близкой к температуре плавления.

Температура повышается равномерно и медленно, особенно в начале процесса, так как наличие примесей при большой плотности тока может привести к местному плавлению в отдельных частях штабика.

В начале процесса сварки электросопротивление штабиков наиболее высокое, так как отдельные зерна металлического порошка соприкасаются лишь в некоторых точках. Температура сварки обычно определяется силой тока, которая должна составлять определенный процент от силы тока переплава штабика.

Сварку вольфрама в первой стадии проводят примерно по следующему режиму: подъем температуры в течение 3 мин до 37% силы тока, необходимой для переплава; подъем 2 мин до 48% и выдержка 9 мин; вывод тока 1 мин, охлаждение 5 мин. Во второй период- подъем 2 мин до 50% от силы тока переплава, выдержка 2 мин; подъем 1 мин до 93% и выдержка 15- 20 мин; вывод тока 1 мин и охлаждение 15 мин.

Сварку молибдена чаще всего проводят в одну стадию по следующему режиму: подъем температуры в течение 15-20 мин и выдержка 15-20 мин при 93% силы тока переплава. В тех случаях, когда штабики предназначаются для производства ответственных изделий, их проковывают после первой сварки с уменьшением на 50% площади поперечного сечения и вновь подвергают сварке.

Во время сварки плотность штабиков вольфрама возрастает с 10-12 до 17-18,0 г/см3, а молибдена — с 4,5-6,0 до 9-9,8 г/см3.

При этом наблюдается значительная усадка, достигающая 20%, уменьшение пористости’и протекание процесса рафинирования. Готовые штабики подвергают контролю по наличию внешних дефектов: трещин, раковин и др.

Концы штабиков отрезают, так как они находятся в зажимах и полностью не свариваются.

Порошки ниобия перед прессованием увлажняют бензином.

Прессование штабиков из ниобия и тантала проводят на том же оборудовании, которое применяется для получения штабиков вольфрама и молибдена, но не в среде водорода, а в вакууме.

Для обеспечения прочности спрессованного штабика не менее 3,0 Мн/м2 (0,3 кГ/мм2) давление при прессовании порошка ниобия в зависимости от размера частиц составляет 100- 350 Мн/м2 (1-3,5 Т/см2).

Более высокое давление затрудняет выход газов во время сварки и может привести к раздуванию штабиков. Спрессованные штабики из ниобия и тантала, как правило, не подвергают предварительному спеканию, так как после прессования они имеют достаточную плотность и прочность, которая позволяет вертикально закреплять их в сварочном аппарате.

Во время сварки порошков происходят следующие физико-химические процессы: адсорбция влаги, разложение остатков различных соединений металлов, рост кристаллитов и усадка брикета, уменьшение пористости, рафинирование. Количество газовых примесей и углерода при сварке, например, ниобия, уменьшается в 5-10 и более раз.

В ряде случаев плотность сваренных штабиков получается недостаточной.

Так, плотность сваренного штабика из тантала составляет 12-13 г/см2 (несмотря на это, он хорошо поддается деформации при комнатной температуре).

Для того чтобы штабики из тантала были еще более плотными, их подвергают ковке при комнатной температуре со степенью деформации примерно 20% и вторичному спеканию при температуре, близкой к температуре плавления.

При этом происходит дальнейшее удаление газов и улетучивание примесей. Плотность штабиков после второго спекания достигает плотности литого металла 16,6 г/см3.

В настоящее время все более широкое распространение получает метод гидростатического прессования металлических порошков. Максимальное давление, которое создается в такой установке, составляет 150 Мн/м2 (1500 ат). С помощью насоса высокого давления в корпус нагнетается вода и вытесняется воздух. После прессования гильзу вынимают, извлекают прессованную заготовку и подают ее на спекание.

На гидростатической установке можно получать цилиндрические и плоские заготовки, а также пустотелые для прессования труб. Форма прессуемой заготовки определяется конструкцией гильзы, в которой производится прессование.

Преимущество гидростатического прессования перед обычным заключается в том, что оно обеспечивает возможность получения крупных и плотных заготовок при меньших усилиях прессования.

Например, при прессовании порошков ниобия и молибдена гидростатическим методом для получения одинаковой степени плотности требуется давление, меньшее на 20-25%, чем при обычном методе прессования, причем чем мельче порошки, тем больше эта разница.

После прессования заготовки подвергают спеканию в печах прямым и косвенным нагревом при температуре, составляющей (0,85-0,90) от температуры плавления.

Источник:

Прессование заготовок из вольфрамового порошка

Прессование необходимо для того, чтобы получить заготовки определённой формы, обладающие некоторой прочностью.

Прессование порошка вольфрама в штабики проводят в стальных прессформах.

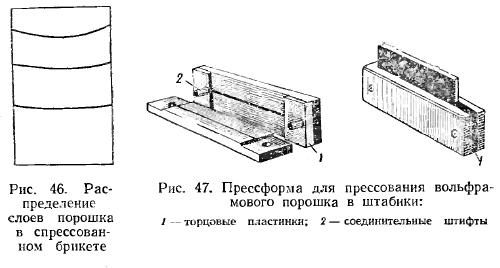

Давление, производимое на порошок при прессовании, распределяется неравномерно по объёму заготовки. Особенно это сказывается на заготовках большой высоты. Поэтому прессование штабиков осуществляют в направлении их наименьшей высоты.

Штабики прессуют в прессформах следующим образом.

Распределение слоёв порошка в спрессованном брикете такое, что чем ближе к пуансону, тем плотнее порошок, причём порошок расположен дугой в результате трения о стенки. По горизонтальным разрезам у слоя, прилегающего к движущемуся пуансону, периферийные части плотнее, чем средние, а у слоя, наиболее удалённого от пуансона, – наоборот.

Для устранения расслоения в порошок добавляют смазывающее вещество (глицерин в спирте, парафин в бензине). Эти вещества, выдавливаясь при прессовании на стенки прессформы и смазывая их, уменьшают трение частиц о стенки, что способствует равномерному прессованию.

Давление на 1см2 штабика составляет 2,5¸5,0 тонн.

Штабики имеют плотность 12¸13 г/см3, что соответствует остаточной пористости 30¸40%.

Сократить остаточную пористость прессованием не удаётся, т.к. вольфрамовые порошки на холоду не деформируют, и дальнейшее повышение давления может привести к расслоению штабика.

Спекание

Спекание вольфрамовых штабиков проводят в 2 стадии:

1 стадия – низкотемпературное спекание, цель которого повысить прочность штабика и его электропроводность.

2 стадия – высокотемпературное спекание, целью которого является получение компактного металла, обладающего структурой, наиболее благоприятной для механической обработки.

Низкотемпературное спекание

Его проводят в муфельных или трубчатых печах при температуре 1150¸1300°C в атмосфере водорода, с выдержкой штабиков в горячей зоне печи до 2 часов.

Иногда низкотемпературное спекание осуществляют в две стадии: в начале при 850¸900°C с целью удаления летучих веществ (глицерин, спирт), а затем уже при 1150¸1300°C.

Во время спекания водород диффундирует в поры штабика, восстанавливает тонкие плёнки окислов, создаётся чисто металлический контакт между кристаллами штабика.

Линейная усадка после спекания – 2¸3%. Муфель (или труба) электропечи выполнен из алунда (Al2O3), который не размягчается до температуры 1600°C, нагреватель – спираль из молибденовой проволоки.

Спрессованные штабики укладывают в никелевые или стальные лодочки (противни), на дно которых насыпают тонкий слой вольфрамового порошка. В лодочку укладывают от 20 до 50 штабиков.

Источник:

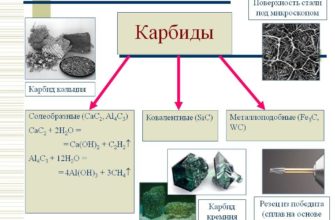

Как производится карбид вольфрама?

Из всех металлов вольфрам отличается самой высокой температурой плавления – 3410oC (6170oF). Неудивительно, что обычные процессы, такие как плавление, смешение и легирование металлов, делают стоимость изготовления деталей из вольфрама или его сплавов запредельной.

Однако существует один метод, при котором расплавление основного металла не требуется. Он называется порошковая металлургия.

В основе порошковой металлургии лежит использование порошка основного металла и примеси другого металла, по меньшей мере одного, с гораздо более низкой температурой плавления.

Эти порошки интенсивно смешиваются с использованием барабанно-шаровой мельницы и прессуются в форму, близкую к конечной.

Затем для превращения спрессованных частиц в монолитное изделие или композитный материал производится спекание, причем при температуре гораздо ниже температуры плавления основного металла.

Примерно 85% производимого в мире вольфрама поступает из Китая и получается из различных руд. Вольфрамовая руда очищается для получения оксида вольфрама или чистого вольфрамового порошка.

Для получения карбида вольфрама (аббревиатура WC) можно использовать несколько разных способов.

Kennametal применяет для создания порошка уникальный метод, который представляет собой химическую реакцию с использованием получаемой при сгорании алюминия очень высокой температуры (более 2200 °C), при которой происходит соединение вольфрама с углеродом.

По мере остывания порошок карбида вольфрама образует кристаллическую массу, которая подвергается дальнейшей очистке и переработке с целью извлечения порошка WC. Уникальный процесс высокотемпературной карбидизации обеспечивает оптимальное стехиометрическое соединение каждого атома вольфрама с атомом углерода в относительно большой по размерам кристалл (до 100 мкм и более).

Увлажненный порошок карбида вольфрама измельчается для получения гранул необходимого размера.

Размер гранул зависит от назначения материала, поскольку он существенно влияет на физические свойства конечного продукта.

Порошок карбида вольфрама также смешивается со связующим веществом, например, с кобальтом или другими материалами, а также с мягкой восковой смазкой, необходимой для временного скрепления гранул после брикетирования.

Влажный раствор порошка высушивается при помощи вакуумной или распылительной сушилки, большая часть влаги удаляется. Для придания полученным гранулам большей текучести может потребоваться операция пеллетизации (придания гранулам более обтекаемой шарообразной формы).

Для придания порошку различных форм может применяться несколько разных технологий. Среди наиболее распространенных – прессование и литье под давлением.

Еще одной развивающейся технологией формования порошка карбида вольфрама является 3D-печать.

По окончании стадии формования частицы еще не полностью уплотнены и находятся, как считается, в «зеленом» состоянии, скрепленные восковым связующим веществом.

«Зеленые» частицы порошка подвергаются воздействию высокой температуры, при этом временный восковый загуститель удаляется, а частицы связующего металла расплавляются и обволакивают твердые гранулы тугоплавкого металла. Затем смесь охлаждается, и частицы связующего металла, остывая, сжимают твердые частицы основного компонента.

Этот процесс чем-то напоминает приготовление козинаков. Твердые частицы карбида вольфрама похожи на кусочки орехов, а связующий элемент действует как растопленный мед или сахар.

При увеличении количества связующего вещества – расплавленного меда или сахара в нашем примере – конечный продукт приобретает большую “износостойкость” или прочность, тогда как при меньшем его количестве получается более твердый, но вместе с тем более хрупкий продукт.

Регулируя количество связующего металла, мы регулируем качество конечного продукта в соответствии с его назначением.

После спекания очень твердые, полностью уплотненные изделия проходят конечную обработку, которая может включать финальную стадию шлифовки, позволяющую достичь необходимых размеров изделия. Кроме того, компоненты, изготовленные из карбида вольфрама, часто защищаются дополнительным покрытием, которое увеличивает срок использования изделия потребителем.

Эта технология позволяет получить один из самых полезных материалов, которые когда-либо были открыты. Без него невозможно представить существование многих других вещей, которыми мы пользуемся ежедневно.

На протяжении 100 лет, прошедших с того момента, когда впервые был получен карбид вольфрама, его использование, ставшее возможным благодаря порошковой металлургии, обеспечивало и продолжает обеспечивать успешное развитие экономики.

Источник:

Вольфрам

Вольфрам и его особенности

Вольфрам и его особенности

Вольфрам – это металл, которому характерны особая тяжесть, твердость и тугоплавкость. Его температура плавления составляет 3380°C, а кипения – 5900°C, при этом скорость испарения остается малой, даже при нагреве до 2000°C.

Вольфрам обладает высоким приделом прочности на разрыв и отличной коррозионной стойкостью. Чаще всего, его применяют в качестве легирующей добавки при создании высокопрочных сплавов. Удельное электрическое сопротивление вольфрама в нормальных условиях составляет 55×10-9 Ом×м.

Металл устойчив к воздействию кислот. В нагретом состоянии (до 1600°C) поддается обработке.

Недостатком вольфрама является его склонность к ломкости при низких температурах. Также, к свойствам, которые сокращают его область применения, относится большая плотность. Вольфрам при невысоких температурах не устойчив к окислению.

Вольфрамовые прутки

Данный тип продукции из вольфрама является наиболее распространенным. Получают его из штабиков, которые подвергаются ковке в нагретом состоянии.

Ковка осуществляется в несколько этапов, количество которых зависит от заданного диаметра прутка. Температура нагрева штабика зависит от марки данной продукции, например, для марок ВТ, ВЛ, ВИ она выше, чем для ВА и ВЧ.

В качестве заготовки для получения прутка, могут использоваться и вольфрамовые слитки, полученные в процессе плавки.

Применяя их, горячую ковку не проводят, в связи с тем, что структура металла крупнокристаллическая и при проведении данного процесса это чревато образованием трещин и разрушением.

При получении вольфрамовых прутков из слитков, последний дважды подвергается горячему прессованию при температуре 1800-1900 °С и при 1350-1500 °С. Только после этого осуществляют горячую ковку заготовки.

Вольфрамовые прутки широко применяются в промышленности, чаще всего в качестве неплавящихся сварочных электродов (марка ВТ, ВИ, ВЛ) и нагревателей, которые работают в среде вакуума, водорода и инертного газа (марка ВА, ВР, МИ). Данное изделие может применяться в качестве катода радиолам, электронных и газоразрядных приборов.

Вольфрамовые электроды

С их помощью сваривают цветные металлы и их сплавы, высоколегированные стали. Используют вольфрамовые неплавящиеся электроды с присадочной проволокой. Применяя данную продукцию, сваривают даже детали с разным химическим составом, при этом сварной шов имеет повышенную прочность.

Вольфрамовые электроды используют в процессе сварки в среде аргона. За счет их применения сварной шов получается качественным. Такие электроды могут быть получены, как с чистого вольфрама, так и из его сплавов. Наличие присадок положительно влияет на качество процесса.

Например, электрод из чистого вольфрама ЭВЧ имеет низкую зажигаемость дуги, а вот если в сплав добавлен цирконий, то она повышается. Торирование, также, улучшает данное свойство и, к тому же, положительно влияет на срок службы такого металлопроката (электроды марки ЭВТ-15).

Добавка иттрия позволяет использовать вольфрамовые электроды в токовых средах, как с дугой переменного, так и постоянного тока (электроды марки ЭВИ-1, ЭВИ-2, ЭВИ-3).

Производство вольфрамовых электродов осуществляется в соответствии с ГОСТ 23949-80. Вольфрамовая проволока. Это наиболее распространенный вид продукции из вольфрама.

В качестве заготовок для её производства используют вольфрамовые прутки 2,75 мм в диаметре. Получают проволоку способом волочения, подвергая нагреву газовой горелкой или электрическим нагревателем.

Заготовка, вместе с фильерой, в начале нагревается до температуры 1000 °С, а в конце до 400-600 °С.

Если диаметр вольфрамовой проволоки до 1,26 мм, то для её волочения применяют прямолинейный цепной волочильный стан, если его значение находится в приделах от 1,25 до 0,5 мм – блочный стан, если оно составляет от 0,5 до 0,25 мм – машина однократного волочения.

Подвергаясь ковке и волочению, кристаллы металла разрушаются и вытягиваются вдоль оси, структура преобразовывается в волокнистую. Благодаря чему обеспечивается повышенная прочность вольфрамовой проволоки.

После волочения поверхность вольфрамовой проволоки очищают от графитовой смазки, подвергая изделие отжигу, химическому или электролитическому травлению, электролитической полировке.

Последний метод положительно влияет на его механическую прочность (увеличивает на 20-25%).

Из вольфрамовой проволоки изготавливают элементы сопротивления нагревательных печей, которые работают в среде вакуума, водорода, инертного газа и их рабочая температура достигает 3000 °С. Также, из неё производят термопары (сплав марки ВР 5/20).

Производится вольфрамовая проволока в соответствии с ГОСТ 18903-73.

Вольфрамовый порошок

Данный продукт в чистом виде – исходное сырье для компактного вольфрама. Порошковый карбид-вольфрам – это легирующая добавка, которая применяется при производстве твердых сплавов.

В зависимости от величины частиц, набора зерен и других параметров определяют назначение вольфрамовых порошков.

Содержит вольфрамовый порошок примеси кислорода (от 0,05% до 0,3%) и металлические примеси, доля которых незначительна. В его состав входят присадки металлов (алюминия, тория, лантана и других), которые положительно влияют на его конечные свойства.

Вольфрамовые листы, ленты, фольга, пластины

Этот плоский металлопрокат получают методом плоской ковки и проката. Заготовкой является вольфрамовый штабик, размеры которого могут быть различными.

Сначала вольфрамовый штабик подвергают ковке пневмомолотом в разогретом состоянии до 1500-1700 °С, в ходе процесса температура снижается до 1200-1300 °С.

Операция заканчивается, когда толщина поковки составляет 8-10 мм (штабик сечением 25×25 мм) или 4-5 мм (штабик сечением 12×12 мм).

Затем полученную поковку прокатывают на прокатном стане, предварительно подогревая её до 1300-1400 °С. В ходе процесса температуру снижают до 1000-1200 °С. Таким способом получают сортовой металлопрокат из вольфрама толщиной до 0,6 мм.

Если этот параметр необходимо уменьшить – проводят холодную прокатку. Тонкий лист толщиной до 0,125 мм и фольгу толщиной 0,02-0,03 мм из вольфрама, также, можно получить.

Для этого применяют прокатку в пакетах, которые состоят из вольфрамовых лент (внутренний слой) и молибденовых пластин (наружный слой).

Также, для производства вольфрамовых листов, ленты и пластин, могут использоваться слитки из вольфрама, полученные методом плавки. Такие заготовки подвергаются предварительному прессованию, а затем деформированию на двухвалковых прессах.

Применяется данный сортовой металлопрокат из вольфрама при высоких температурах, за счет его высоких жаропрочностных характеристик.

Вольфрамовый лист используется при изготовлении оснастки высокотемпературных печей, а, также, в качестве экрана в ядерной энергетике, который способен ослабить поток радиоактивного излучения.

Вольфрамовые пластины применяют в процессе металлизации полупроводников в интегральных микросхемах.

Сортовой металлопрокат из вольфрама нашел свое применение в радиоэлектронике, машиностроении и во многих сферах промышленности.

Источник:

Вольфрамовый штабик

Штабик представляет собой заготовку прямоугольного или призменного сечения, а слиток – в свою очередь, это пруток большого диаметра, которые используются впоследствии для производства разного рода вольфрамовых изделий, в частности, листов, проволоки, пластин и лент.

Такие полуфабрикаты получаются путем формования и дальнейшего спекания из вольфрамового порошка при высоких температурах. Отличаются высокой жаропрочностью.

Выпускаются нескольких марок в соответствии со всеми необходимыми отечественными или зарубежными стандартами качества.

В ассортименте имеются:

- Штабики вольфрамовые сварные ШВС (ТУ 48-19-30-91)

Выпускаются обычно квадратного сечения со стороной (11±1) и (14±1) мм. Предназначаются для изготовления полос, прутков, проволоки, контактов и плавки в дуговых вакуумных печах. Длина полуфабриката после обрубки составляет от 300 до 450 мм.

| Марта | Основной элемент, % | Примеси, % |

| ШВС | W ост. | Al, O – по 0,003; Fe, Ca – по 0,01; Si, Ni – по 0,005; Mo – 0,04; C – 0,008 |

- Вольфрам металлический высокой чистоты ШВЧ (ТУ 48-19-57-91)

Сечение полуфабриката составляет 11х11 мм, допустимое отклонение от номинального значения величины стороны – ±1 мм, длина – 300 мм. Используется обычно такое сырье для производства сплавов и электродов, медицинского оборудования и элементов печей.

| Марка | Основной элемент, % | Примеси, % |

| ШВЧ | W ост. | Si – 0,002; P, S – по 0,0035; C – 0,007; As, Mg, Al, Cu, Zn – по 0,001; Fe – 0, 005;

O, N – по 0,003; H – 0,0005; Sn, Pb, Cd, Bi– по 0,0001 |

- Вольфрамовые штабики марки ВА (СуO 021.019ТУ ТУ11-78)

Предназначаются для изготовления разного рода продукции методом порошковой металлургии, в частности, проволоки, прутков, электродов и т.д.

| Марка | Основной элемент, % | Примеси, % |

| ВА | 99,95 | Fe + Mo + Al + Ca + K = 0,05; C – 0,004-0,008; N – 0,001; H – 0,0001; O – 0,001-0,009 |

- Слитки из вольфрамо-медного сплава марки ВМ (ТУ 48-19-38-86)

Представлены в форме цилиндров, имеют высоту 40-60 мм и диаметр 30 мм. Используются для производства прутков, проволоки и других изделий, способных работать при высоких температурах. Если говорить о характеристиках такого полуфабриката, то:

| Марка | Химический состав | Плотность, г/см³ | Твердость по Бринеллю |

| ВМ | Cu – 15-25%, W — остальное | ≥ 14 | ≥ 240 НВ |

Источник: