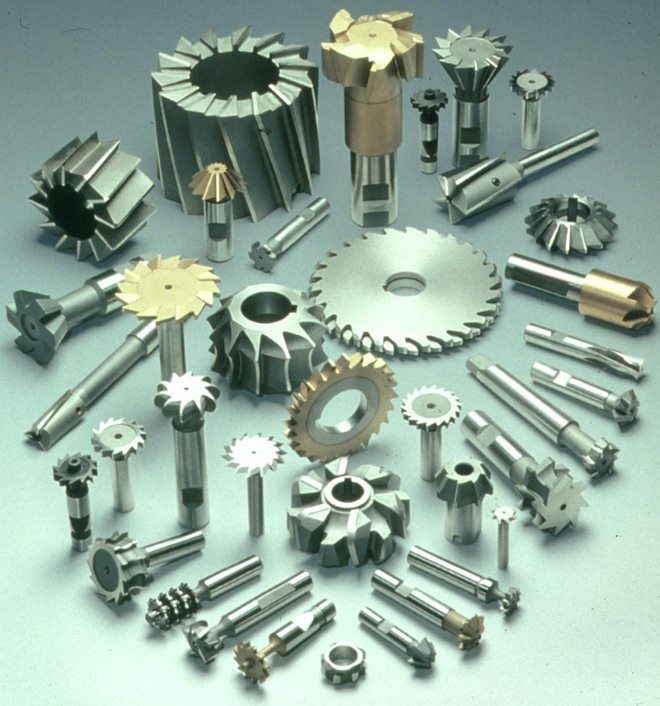

Фреза по металлу — это специальный инструмент, с помощью которого режут металлические заготовки. Это делается посредством поступательно-вращательных движений. Данный вид имеет большое количество разновидностей, благодаря чему спектр выполняемых операций с его помощью очень большой.

Сегодня мы расскажем принцип работы такого инструмента и узнаем, какие существуют виды фрез по металлу.

Непосредственно сама фреза — это исходная часть движения, и при обработке заготовки соприкасается с ее поверхностью. Данный инструмент характеризуется большим количеством видов рабочей поверхности.

Непосредственно сама фреза — это исходная часть движения, и при обработке заготовки соприкасается с ее поверхностью. Данный инструмент характеризуется большим количеством видов рабочей поверхности.

Благодаря тому, что существуют разные типы фрез по металлу, выборку материала можно выполнять даже на самых сложных участках. Но при этом крайне важно выбрать тот или иной тип инструмента, а также способ его подачи. Он может быть поступательно-вращательным, винтовым и т. д.

Режущие кромки делаются на основе таких материалов, как:

- некоторые сорта стали;

- твердые сплавы;

- алмазы;

- керамика;

- кардная проволока и т. д.

Далее мы рассмотрим ключевые типы фрез, предназначенные для обработки металлических заготовок и их характерные особенности.

- Классификация

- Разновидности и применение

- Дисковые

- Торцевые

- Другие типы инструментов

- Отрезная дисковая фреза – очень прочный и устойчивый к износу инструмент

- Проверка работоспособности дисковой отрезной фрезы

- Дисковые отрезные фрезы

- инженер поможет — Фреза по металлу

- Подбор фрезы по металлу осуществляется по критериям обрабатываемой материала детали

- При фрезеровании деталей появляются процессы затрудняющие процесс обработки

- Самые распространенные фрезы для металла

- Кратко опишу основные параметры фрезы по металлу

- Дисковые фрезы

- Фрезы дисковые модульные

- Т-образные фрезы

- Шпоночные фрезы

- Концевые радиусные фрезы

- Расчет основных технических параметров фрезерования металлов

- Влияние количества зубьев фрез по металлу на основные характеристики резания

- Система охлаждения фрез по металлу

- Фрезы по металлу: основные виды и их предназначение

- Классификация фрез по металлу

- Цилиндрические фрезы

- Торцовые фрезы

- Дисковые фрезы

- Угловые и концевые фрезы

- Шпоночные фрезы

- Заключение

- Назначение и разновидности фрез

- Фрезы по металлу: виды, характеристики, сфера применения

- Выбор фрез по металлу: классификация

- Характеристика видов фрез

- Обзор видов фрез. Классификация фрез по некоторым характеристикам

- Карманный справочник технолога-инструментальщика

Классификация

Фрезы по металлу отличаются друг от друга по таким признакам:

- по размещению своих режущих частей (или зубьев);

- по типу заточки;

- по направлению (винтовые, наклонные или другие);

- по конструкции (составные, монолитные или сборные);

- по материалу;

- по креплению режущих инструментов.

Существует больше видов с учетом разных особенностей, однако перечислять все без исключения будет достаточно долго.

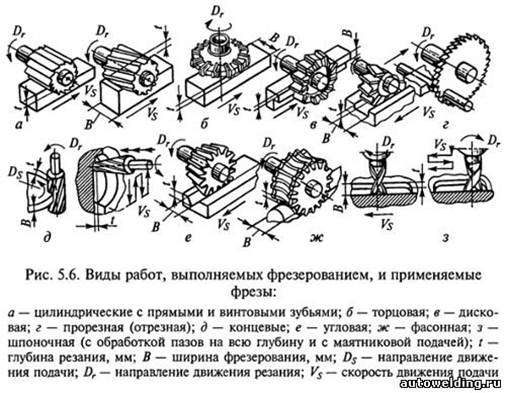

Разновидности и применение

Каждый вид фрезы применяется только на определенном технологическом этапе обработки материалов. Здесь все зависит от того, какая поставлена задача.

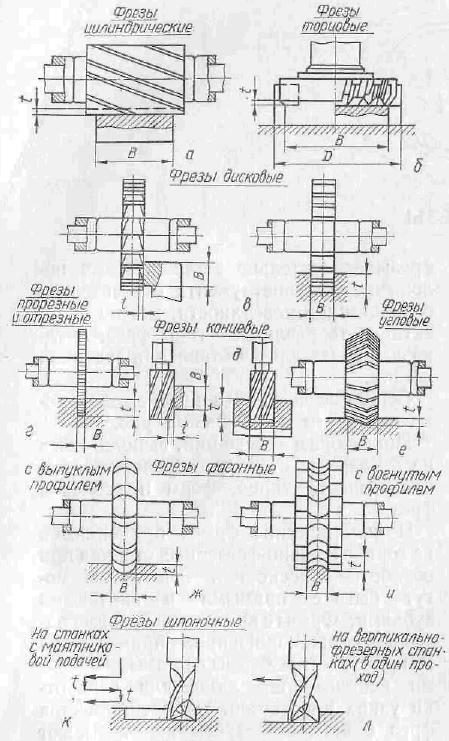

Например, цилиндрические бывают двух видов:

- винтовые;

- с прямыми зубьями.

Последний тип применяется для более примитивных задач и преимущественно на узких ограниченных участках. А вот фрезы с режущими винтовыми частями имеют более универсальное назначение.

Но поскольку осевые усилия могут быть значительными, то применение такого инструмента ограничено углом наклона режущей грани, а это не больше 450. Именно в таких случаях требуется устанавливать цилиндрические сдвоенные инструменты. Такое исполнение характерно тем, что в процессе обработки материалов режущие части перекрывают место стыка половин.

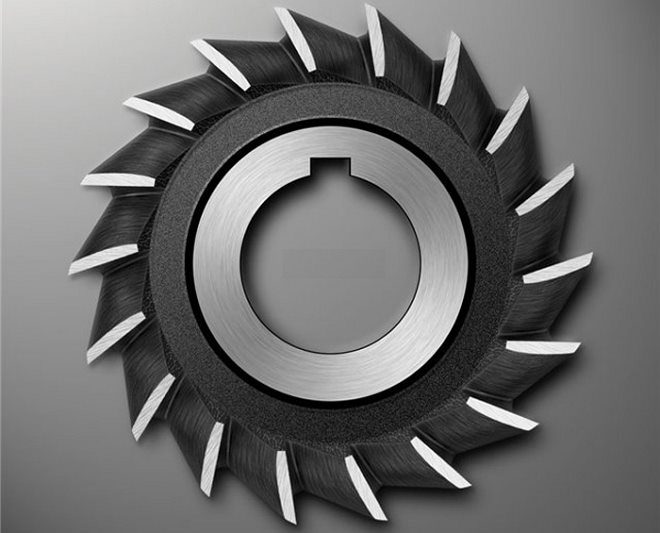

Дисковые

Ключевая особенность таких инструментов заключается в том, что в них режущие грани могут быть размещены как с одной, так и с обеих сторон. Размер конструкции определяет специфику обработки материала.

Она может быть предварительной грубой или чистовой финишной. Также дисковые фрезы могут использоваться в сложных условиях, в частности, при повышенной вибрации или если имеется сложность отвода стружки металла.

Сферы применения такие:

- обрезка металлических заготовок;

- прорезка пазов;

- снятие фасок;

- выборка материала на узком сегменте и т. д.

Инструменты дискового типа имеют следующие разновидности:

- отрезные;

- прорезные;

- пазовые;

- для резки с 2 или 3 сторон.

У пазовых конструкций зубья размещены исключительно на цилиндрической поверхности, они применяются только для обработки неглубоких пазов. Фрезы двусторонние помимо торцевых зубьев оснащены зубьями, размещенными на поверхности.

Трехсторонние дисковые изделия характеризуются тем, что зубья размещаются не только на двух торцах, но также и на поверхности.

Несмотря на то что на таких инструментах часто зубья срезаны, они обладают высокой производительностью. Так, чтобы на заготовках прорезать узкие пазы или шлицы, применяют топкие фрезы, которые называются пилами.

На них начинают затачивать фаски то с одного торца, то со второго. Фаска часто срезает половину длины режущей кромки, вследствие чего каждый зуб снимает стружку шириной меньше ширины прорезаемого паза.

Благодаря этому стружка способна свободно находиться в зубной впадине, улучшается ее отвод.

А если срез по ширине будет соответствовать пазу, то торцы стружки будут соприкасаться со сторонами прорезаемого паза по бокам. Все это несколько затруднит свободное размещение стружки в зубной впадине, а сама фреза может выйти из строя.

Торцевые

Такие инструменты преимущественно используются для обработки изделий с плоской или ступенчатой поверхностью. Ставить его следует таким образом, чтобы продольная ось располагалась перпендикулярно поверхности, подверженной обработки.

Характерная особенность торцевых инструментов — это то, что на участке их соприкосновения с заготовкой зубья имеют повышенную плотность. Благодаря этому материал можно обрабатывать равномерно и на высокой скорости. А дополнительные торцевые кромки позволяют сделать поверхность более «частой» при обработке посредством фрезерного станка.

Эти кромки выполняют дополнительные функции, а вот ключевая работа выполняется с помощью заостренных кромок по бокам, которые размещены снаружи детали.

И даже с учетом небольшой величины припуска это позволяет выполнить работу достаточно ровно.

Это достигается за счет того, что угол соприкосновения у торцевых фрез с материалом зависит от диаметра режущего инструмента, а также ширины процесса фрезеровки.

Если сравнивать торцевую с цилиндрической, то она более массивная и жесткая. Режущие инструменты надежно закреплены и удобно размещены.

Торцевой тип фрезерования имеет высокую производительность, и сегодня большинство плоскостей, которые подвергаются фрезеровке, обрабатываются именно таким методом.

Другие типы инструментов

Червячные фрезы имеют специфическую сферу применения. В этом случае материал обрабатывается посредством метода обката. Выборка заготовок выполняется в процессе точечного касания их фрезой. В зависимости от направления их винтов они бывают правыми или левыми, также они могут быть одно- или же многозаходными, цельными или сборными, иметь шлифованные или нешлифованные зубья.

Концевые изделия применяются с целью обработки уступов, пазов и не только. Их хвостовки могут иметь цилиндрическую или коническую форму. Также они предназначаются для предварительной обработки материалов (с крупными зубьями) или же финишной, с мелкими зубьями. Могут оснащаться напаянными режущими пластинами или быть монолитными.

Обдирочные концевые инструменты используются для обработки кованых или литых сплавов. А с помощью шпоночных изделий выполняется выборка Т-профилей. Они имеют два зуба, один при этом находится на конце, а второй — посередине. Параметры зоны выборки заготовки определяются интервалом между ними.

Основная работа (резание) производится посредством главных режущих кромок, размещенных на цилиндрической поверхности. А с помощью вспомогательных режущих кромок выполняют зачистку дна канавки, зубья зачастую наклонные или же винтовые.

Еще один тип подобного инструмента — отрезной. С их помощью производят полную или частичную обрезку металлических заготовок. Режущие кромки размещены лишь на верхних гранях зубьев, а вот на кромках их нет.

В зависимости от размеров зубьев, отрезные фрезы бывают:

- крупными;

- средними;

- мелкими.

При этом мелкие и средние используются для обрезки стали и чугуна, а крупные — для обработки легких магниевых, алюминиевых и других сплавов.

Для обработки изделия из металлов чаще всего мастера используют именно фрезу. При этом она может быть одновременно оснащена несколькими видами зубьев, режущих кромок или лезвий. Данный инструмент может иметь разные профили, формы, типы, размеры и сферы применения. Некоторые виды фрез по металлу и особенности их применения и работы мы уже рассмотрели выше.

Источник:

Отрезная дисковая фреза – очень прочный и устойчивый к износу инструмент

Дисковая отрезная фреза (ДОФ) изготавливается в форме «блина», торцевая часть которого оснащается зубцами. Она применяется для создания канавок заданной глубины и толщины, а также для отпиливания заготовок из черных металлов и стальных сплавов.

Дисковая отрезная фреза (ДОФ) изготавливается в форме «блина», торцевая часть которого оснащается зубцами. Она применяется для создания канавок заданной глубины и толщины, а также для отпиливания заготовок из черных металлов и стальных сплавов.

Указанный ГОСТ подразделяет все дисковые отрезные фрезы на два класса — для отрезных работ и для выполнения шлицев, и на три типа – с мелким, средним и крупным зубом. Маркировка таких фрез – 2254-0698–2254-1556. К основным их характеристикам ГОСТ относит следующие величины (в миллиметрах):

- ширина – 0,2–6;

- диаметр – 20–315;

- сечение посадочного отверстия – 5–40;

- сечение ступицы – 10–80;

- шаг – 0,8–25.

Количество зубьев ДОФ по металлу варьируется в пределах 18–200.

ГОСТ 2679 разрешает изготавливать фрезы:

- с шириной ступицы больше на 0,2 мм по сравнению с величиной режущей части инструмента;

- без ступицы.

Исходным материалом для производства отрезных фрез является быстрорежущая сталь. Она должна отвечать требованиям ГОСТ 19265.

Шероховатость готового инструмента для фрезерования должна быть не более:

- 8 мкм (передняя поверхность зубцов);

- 1,25 мкм (торцовые боковые части);

- 10 мкм (спинка зубцов);

- 6,3 мкм (задняя часть зубцов и посадочное отверстие).

Дисковой инструмент для фрезерования

Твердость ДОФ по ГОСТу приведена далее:

- 62–66 HRC (для изделий шириной более 1 мм);

- 61–65 (ширина до 1 мм).

Обратите внимание! Твердость замеряется на торцах инструмента на дистанции до 5 мм от его рабочих кромок. Если фрезы выпускаются из сплавов с большим содержанием кобальта и ванадия (5 и 3 % соответственно), показатели их твердости следует увеличить на несколько единиц.

Торцовое биение фрез имеет допуск от 0,04 до 0,4 мм, радиальное – 0,05–0,1 мм (для смежных зубцов) и 0,08–0,16 (для зубцов, расположенных в противоположных направлениях). Эти допуски замеряются на предмет их соответствия ГОСТу посредством специальной оправки.

Период стойкости отрезного инструмента измеряется в минутах. Он должен отвечать таким требованиям:

- 140 мин (фрезы сечением более 160 мм);

- 110 мин (110–160 мм);

- 70 мин (63–100 мм);

- 55 мин (до 63 мм).

Затупление отрезных фрез определяется по особому критерию. Под ним понимают износ (допустимый), который составляет 0,4 мм для инструмента сечением более 63 мм и 0,2 мм для фрез до 63 мм.

Проверка ДОФ на стойкость и работоспособность осуществляется на образцах, изготовленных из стали 45, на скорости резания от 20 до 100 м/мин. Испытания выполняются с использованием проставочных колец и спецоправки на фрезерных станках. Длина (общая) фрезерования каждого проверяемого инструмента по металлу при этом составляет 25–50 см.

Проверочную фрезерную обработку производят с обязательной подачей охлаждающей жидкости. В качестве таковой ГОСТ требует использовать водный раствор эмульсола (содержание по массе – 5 %).

После завершения испытаний на режущих частях ДОФ должны отсутствовать явления выкрашивания. Если фреза после проверочного фрезерования готова к дальнейшему применению, она считается прошедшей проверку на работоспособность.

Проверка работоспособности дисковой отрезной фрезы

Внешний вид изделий анализируется по ГОСТу визуально. Осмотр осуществляется при помощи лупы с четырехкратным увеличением. Твердость ДОФ проверяют по стандарту 9013, шероховатость – по ГОСТ 9378.

Важный момент. При анализе характеристик отрезных фрез по металлу допускается применять средства измерения со следующими максимальными погрешностями:

- 35 % величины допуска при замере углов;

- 25 % при анализе расположения поверхностей и контроле форм инструмента.

Правила перевозки фрез, а также их хранения подробно описаны в ГОСТ 18088.

Как было сказано, интересующий нас дисковый инструмент делают из быстрорежущих сплавов. К таким принято относить высоколегированные стали с повышенной теплостойкостью. Эта их отличительная особенность достигается за счет введения в сплав ванадия, хрома, молибдена (карбидообразующие добавки) в сочетании с вольфрамом.

На заводы, где изготавливается режущий инструмент, эти сплавы поступают в поковках (так принято называть стальные заготовки). Их структура – карбиды плюс перлит сорбитообразного вида.

Когда фрезы нагревают под закалку, в сплавах формируется аустенит. Он имеет небольшое (относительно) содержание углерода и весьма активно легируется. После закалочной процедуры режущий инструмент получает особую структуру. Она состоит из остаточного аустенита, различных карбидов и мартенсита с мелкими иглами.

Дисковые отрезные фрезы

Главными легирующими добавками для сталей быстрорежущей группы являются кобальт, молибден, вольфрам и ванадий. Эти элементы обеспечивают требуемую красностойкость материала. Обязательно в подобные сплавы добавляют и хром.

Особое внимание при этом обращают на количество углерода в стали. Его должно быть столько, чтобы в сплаве смогли сформироваться карбиды вводимых добавок.

Если, например, углерода в стали будет менее 0,7 %, готовые фрезы не будут обладать необходимой твердостью.

Влияние легирующих элементов на свойства сплавов, применяемых для выпуска дисковых фрез:

- Кобальт увеличивает красностойкость, но при этом удаляет из стали углерод, а также снижает ее вязкость и прочность.

- Хром придает металлу повышенную прокаливаемость. Его вводят в количестве не более 3,5–4 %.

- Молибден и вольфрам – главные легирующие добавки. Они обеспечивают высокую степень красно- и эксплуатационной износостойкости стали.

- Негативное влияние на характеристики быстрорежущих стальных композиций (а значит, и на продукцию, получаемую из них) оказывает сера и фосфор. Эти элементы должны содержаться в сплавах в количествах до 0,015 и 0,03 % соответственно.

В большинстве случаев отрезной дисковый инструмент сейчас изготавливается из стали Р6М5. Фрезы из нее получаются менее износостойкими, чем из сплавов Р12 и Р18. Но зато стоимость Р6М5 ощутимо ниже.

Максимальной износостойкостью характеризуются фрезы из стали Р18. По цене они самые дорогие, так как содержат наибольшее количество дорогостоящего вольфрама. А вот инструмент из стали Р12 считается самым лучшим по показателю теплостойкости.

Качественная термическая обработка дискового инструмента гарантирует его высокие эксплуатационные характеристики. Фрезы подвергаются разным вариантам закалки. Это существенно увеличивает их износостойкость. Закалка выполняется по таким методикам:

- Ступенчатая. Операция предполагает охлаждение заготовок в горячей (около +600 °С) атмосфере, а после этого на открытом воздухе.

- Непрерывная. Этот вид закалки применяется редко, так как он выполняется с ускоренным охлаждением, что нередко приводит к появлению трещин на инструменте.

- Прерывистая. Популярная технология, исключающая риск появления трещин в готовых изделиях.

- Светлая. Разновидность ступенчатой термической обработки. Для ее осуществления нужно охлаждать сталь специальными соединениями (чаще всего – смеси воды и расплавленных щелочей).

В редких случаях используются методики изотермической закалки (полной и неполной), а также индукционного нагрева.

Нагрев заготовок при термообработке производится:

- высокочастотными токами;

- в защитной среде в электрических и газовых агрегатах;

- в специальных соляных ваннах.

Отпуск фрез из быстрорежущих сплавов выполняют так, чтобы содержание аустенита (остаточного) было снижено до минимума. Добиться этого несложно. Используется технология многократного отпуска. Количество операций определяется техусловиями осуществления процедуры и типом применяемой стали. Оптимальными вариантами отпуска принято считать следующие схемы:

- 2–3-кратная операция при температуре 600° с обязательной выдержкой заготовок между этапами отпуска в течение 15–30 мин.

- Стандартная процедура при температуре 560°. В этом случае инструмент выдерживается в течение 60 минут после каждой стадии его термической обработки.

Важно! Отрезной инструмент всегда подвергается тщательной очистке и последующей мойке после выполнения операций термообработки.

Процедура изготовления интересующего нас отрезного инструмента в целом выглядит следующим образом:

- Анализ быстрорежущих сплавов на чистоту, показатель твердости и химсостав. Последний определяется по ГОСТ 19265.

- Штамповка заготовок. Эта операция выполняется на кузнечном участке предприятия.

- Шлифовка боковых торцов инструмента и зачистка заусенцев по всей их поверхности.

- Анализ деталей на наличие поверхностных изъянов и на соответствие их геометрических параметров и конфигурации.

- Просушивание фрез. Процедура осуществляется при температуре не выше 200° на протяжении получаса (максимум).

- Закалка по одной из методик, описанной выше.

- Двойной либо тройной отпуск, нужный для обеспечения требуемых технологических характеристик фрез.

- Анализ готового режущего инструмента на наличие волосовин и трещин, а также на величину твердости.

Финал работ – финишная обработка (механическими способами) отрезных фрез. Под таковой понимают заточку их режущих частей и окончательной тонкое шлифование этих участков инструмента.

В последнее время процесс изготовления ДОФ на отечественных предприятиях был существенно модернизирован. Производители интенсифицируют все операции посредством таких современных методик:

- Применение магнитных полей и ультразвуковых волн на этапах отпуска, очистки загрязнений на поверхности фрез и их закалки.

- Проведение дополнительных спецмероприятий при термообработке инструмента (отжиг, нормализация, охлаждение в изотермической горячей атмосфере, а также в особых по конфигурации валках и штампах).

- Использование высокоскоростных технологий нагрева заготовок и новейших методов термомеханической высокотемпературной обработки инструмента из сплавов быстрорежущей группы.

Благодаря новым технологиям готовые фрезы, о которых мы говорили в статье, получаются по-настоящему тепло- и износостойкими.

Источник:

инженер поможет — Фреза по металлу

Технический процесс фрезерования – это самый распространённый способов обработки металлов, чаще него встречается только точение.

Технический процесс фрезерования – это самый распространённый способов обработки металлов, чаще него встречается только точение.

Подбор фрезы по металлу осуществляется по критериям обрабатываемой материала детали

- твёрдость обрабатываемой поверхности детали

- сложность геометрии металлической детали

- точность обрабатываемой поверхности детали

При фрезеровании деталей появляются процессы затрудняющие процесс обработки

В зависимости от свойств обрабатываемого материала в процессе резания появляется усадка стружки, что приводит к завиванию стружки и затруднению процесса обработки

Самые распространенные фрезы для металла

- Дисковые

- Торцовые

- Цилиндрические

- Фасонные фрезы

- Фрезы для обработки Т-образных пазов

- Шпоночные

Кратко опишу основные параметры фрезы по металлу

Технические характеристики фрез по металлу

Дисковые фрезы

Дисковые фрезы для металла применяют для отрезания различной длины металла или же для создания канавок заданной толщины и глубины, что очень удобно при использовании ее в массовом производстве. Отрезные дисковые фрезы по металлу часто подразделяют на 3 вида, это мелкозубые, со средним зубом и крупнозубые.

Фрезы дисковые модульные

Фрезы дисковые модульные изготовляются комплектами номеров для каждого модуля, этими фрезами нарезают конические или цилиндрические, косозубые или прямозубые колеса.

Червячная фреза имеет профиль спрофилированного червяка с режущими зубьями. Они служат для изготовления зубчатых колес.

Способ фрезерования зубчатых колес с помощью червячной фрезы уже очень давно имеет широкое распространение в промышленности, за счет своей универсальности, очень высокой производительности и точности при обрабьотке. Одной и той же фрезой одного модуля получают колеса с разным числом зубьев.

Процесс зубонарезания червячными фрезами похож на процесс зацепления двух зубчатых колес при их рабооте, червячная фреза и колесо при обработке вращаются вокруг осей, а подачи вдоль оси колеса осуществляется движение суппорта станка.

Т-образные фрезы

В машиностроении часто обрабоатывают Т-образные станочные пазы с размерами паза от 10 — 50 мм. Оптимально для их получения использовать Т-образные фрезы с соответсующим профилем. Удобсво их применение особенно актуально при фрезеровании фрезой верхней поверхности паза, часто получение таких размеров физически не возможно из-за возможностей металлорежущего оборудования.

Шпоночные фрезы

Шпоночные фрезы применяются для фрезерования шпоночных пазов и канавок в изделиях из стали и чугуна. Шпоночные фрезы изготавливаются из быстрорежущей стали и твердого сплава.

Концевые радиусные фрезы

Для получения сложнейших криволинейных поверхностей на обрабатываемой фрезерованием детали,таких как рабочие профили турбинных лопаток или штампы, применяют концевые радиусные фрезы.

В зависимости от сложности обрабатываемой поверхности, материала и условий обработки к этим фрезам предъявляют повышенные требования, учитываемые при подборе режущего инструмента для металла.

Например,для улучшения выхода стружки при обработке глухих и одновременно глубоких колодцев нужно увеличивать угол наклона винтовой линии фрезы. Для уменьшения вибрации при резании зубья фрезы располагают несимметрично относительно ее оси.

Для работы фрезы в осевом направлении, как при сверлении, в центре фрезы на ее торце делают маленькую перемычку. Получение галтельных переходов маленького радиуса возможно коническими радиусными фрезами; угол наклона конуса зависит от конструктивных параметров обрабатываемой поверхности и условий обеспечения необходимой жесткости;.

Расчет основных технических параметров фрезерования металлов

Рекомендации для выбора режима резания подбирают для одного или нескольких обрабатываемых материалов. При расчете режима обработки деталей фрезами для других материалов применяют поправочные коэффициенты.

Влияние количества зубьев фрез по металлу на основные характеристики резания

- Отличия между фрезерованием четырех и шести зубными фрезами по металлу

- Невысокая скорость резания металла из-за большой глубины резания и низкой подачи

- Высокая скорость резания металла из-за маленькой глубины резания и высокой подачи

- У шести зубной фрезы меньше износ при одинаковой производительности с четырех зубной фрезой по металлу

- Технологические параметры фрезы по металлу рассчитываются следующим образом

- Скорость резания

- Расчет подачи при фрезеровании металла

Основные формулы для расчета технологических параметров для концевых фрез по металлу со сферическими торцами

В некоторых случаях при серийном производстве в фрезах по металлу резания осуществляется с помощью сменных пластин

Фрезы являются высокоэкономичным инструментом за счет применения пластин с двухсторонней геометрией.

Отрицательная геометрия пластин у фрез по металлу способствует повышению стойкости этого инструмента.

Иногда фрезы по металлу имеют комбинированное крепление СМП выполненное при помощи винта и клина.

Система охлаждения фрез по металлу

Применение СОЖ улучшает отвод стружки из зоны резания и охлаждает инструмент. Система охлаждения может подводится через корпус фрезы к режущим кромкам.

Источник:

Фрезы по металлу: основные виды и их предназначение

Фреза по металлу представляет собой инструмент, предназначенный для резки заготовок из металла. Работа его осуществляется при помощи поступательно-вращательных движений.

Фреза по металлу представляет собой инструмент, предназначенный для резки заготовок из металла. Работа его осуществляется при помощи поступательно-вращательных движений.

Непосредственно сама фреза является исходной частью вращения, которое соприкасается с поверхностью заготовки в процессе обработки. Для этого инструмента характерно наличие большого количества разновидностей рабочей поверхности.

Самыми распространенными считаются торцевые, отрезные, шпоночные, дисковые, пазовые, концевые и угловые фрезы.

Классификация фрез по металлу

Этот инструмент различают:

- по месту нахождения режущих частей;

- по направлению (винтовые, наклонные и т. д.);

- по креплению режущих элементов;

- по их заточке;

- по конструкции инструмента (сборный, монолитный, составной);

- по их материалу.

Цилиндрические фрезы

Такой тип используется для горизонтально-фрезерных станков, предназначенных для обработки плоскостей. Цилиндрические фрезы могут быть:

- с винтовыми зубьями;

- с прямыми зубьями.

Инструмент с винтовыми зубьями работает довольно плавно и его широко используют на предприятиях.

Фрезы, имеющих прямые зубья, применяют только для обработки узких плоскостей, где достоинство инструмента с винтовыми зубьями не оказывает на процесс резания большого влияния.

Изготавливается такой вид из быстрорежущей стали и оборудован в основном винтовыми, твердосплавными или плоскими пластинками.

Торцовые фрезы

Этот вид применяется чаще всего для обработки плоскостей на вертикально-фрезерных устройствах. В отличие от цилиндрического типа, где фреза является профилирующей и образует поверхности детали, у торцевого вида рабочими остаются вершины острых кромок зубьев.

Сами торцевые кромки являются дополнительными, а основная работа осуществляется боковыми заостренными кромками, которые находятся снаружи этой детали.

Даже имея небольшую величину припуска, такой инструмент обеспечивает довольно ровную работу.

Это происходит из-за того, что угол соприкосновения у торцевых фрез с обрабатываемой деталью зависит не от показателя припуска, а от диаметра режущего инструмента и ширины процесса фрезерования.

По сравнению с цилиндрическим типом, торцовая фреза является более жесткой и массивной.

Это обеспечивает удобство размещения и надежность закрепления режущих элементов и оснащение их твердыми сплавами. Торцовое фрезерование характеризуется гораздо большей производительностью.

Именно поэтому на сегодняшний день работы по фрезерованию плоскостей осуществляются торцовыми видами инструмента.

Дисковые фрезы

Этот вид представляет собой необходимое и современное оборудование, которое используется при фрезеровании канавок и пазов. Дисковый инструмент бывает трех видов:

- пазовый;

- двусторонний;

- трехсторонний.

У пазовых дисковых фрез зубья располагаются только на цилиндрической поверхности и используют их для обработки неглубоких пазов. Двусторонние дисковые фрезы, кроме зубьев, расположенных на торце, имеют зубья, находящиеся на поверхности. Особенностью трехсторонних дисковых инструментов является то, что зубья находятся не только на обоих торцах, но и на поверхности.

Дисковые фрезы имеют высокую производительность, несмотря на то, что у них часто срезаны зубья.

Чтобы прорезать на деталях шлицы и узкие пазы, используют топкие дисковые фрезы, называемые пилами. У такого оборудования то с одного, то с другого торца начинают затачивать фаски. Обычно фаска срезает половину длины режущей кромки. Именно из-за этого каждый зуб срезает стружку такой ширины, которая будет меньше ширины прорезаемого паза.

Благодаря этому стружка более свободно начинает размещаться во впадине зуба и улучшается ее отвод. Если ширина среза будет соответствовать ширине паза, то в этом случае торцы стружки будут соприкасаться с боковыми сторонами прорезаемого паза. Это будет затруднять свободу размещения стружки во впадине зуба, в результате чего дисковая фреза может сломаться.

Угловые и концевые фрезы

Угловое оборудование применяют при фрезеровании наклонных плоскостей и угловых пазов. Одноугловые виды обладают режущими кромками, расположенными на торце и конической поверхности. Двухугловые виды имеют режущие кромки, которые располагаются на двух конических поверхностях.

Концевые фрезы используются для обработки глубоких пазов в корпусных деталях уступов, контурных выемок, а в шпинделе станка крепятся цилиндрическим или коническим хвостовиком.

У такого оборудования основную работу, связанную с резанием, осуществляют главные режущие кромки, которые располагаются на цилиндрической поверхности. А вот вспомогательные режущие кромки производят зачистку дна канавки.

У таких фрез зубья обычно винтовые или наклонные.

Шпоночные фрезы

Они являются разновидностью концевых фрез и представляют собой шпоночный двузубый инструмент.

Такой шпоночный инструмент наподобие сверла способен углубляться в материал заготовки во время осевой подачи и сверлить отверстие, а затем дальше продвигаться вдоль канавки.

Во время осевой подачи основная работа резания осуществляется торцовыми кромками. Одна из них обязательно должна доходить до оси фрезы для обеспечения сверления отверстия.

Заключение

Фреза по праву считается самым популярным приспособлением, которое используется для обработки металла. Она может иметь одновременно несколько вариантов лезвий, зубьев и режущих кромок. Отличительной чертой этого инструмента считается широкое разнообразие размеров, профилей, типов, форм и сфер применения.

Источник:

Назначение и разновидности фрез

Фреза представляет собой многозубый инструмент в виде тела вращения, на образующей поверхности которого или на образующей поверхности и торцах одновременно расположены режущие кромки.

Во время работы осуществляются два движения: главное движение — вращение фрезы вокруг оси и вспомогательное движение — движение подачи инструмента или детали.

Поскольку в резании одновременно участвует несколько зубьев, процесс фрезерования отличается большей производительноcnью, чем, например, точение или строгание.

Фрезы применяются чрезвычайно широко для обработки плоскостей, прорезки прямобочных и угловых пазов, шпоночных канавок, разрезки металла, обработки фасонных поверхностей, нарезания резьб, зубчагых колес и других видов работ.

Классифицировагь фрезы можно по назначению, способу крепления на станке, форме, профилю и расположению зубьев, по конструкции рабочей части и режущему материалу.

Однако классификация фрез довольно затруднительна в связи с большим разнообразием конструкций и широкой областью их применения.

По наиболее общим признакам различают фрезы цельные и сборные; зубья цельных фрез выполнены как одно целое с корпусом из режущего материала.

Их делают насадными для закрепления на оправке станка (это наиболее распространенный тип фрез) и с цилиндрическим или коническим хвостовиком для непосредственною закрепления в гнезде шпинделя станка или патрона.

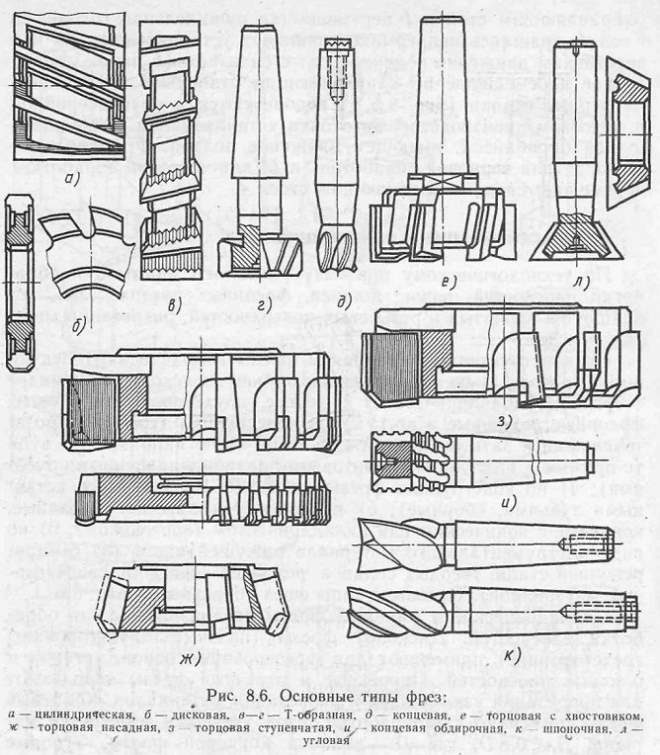

Хвостовыми изготовляют преимущественно фрезы малого диаметра, которые нельзя выполнить насадными Хвостовики делают из конструкционной стали и приваривают встык к рабочей части из быстрорежущей стали. Основные типы цельных фрез и работы, выполняемые ими, показаны на рис.1.36.

Сборные фрезы более экономичны. Корпуса таких фрез делают из конструкционных сталей, обычно стали 40Х, а ножи (зубья) — из режущих материалов или конструкционных статей с напаянными, приклеенными или механически закрепленными режущими пластинами. Ножи крепятся в пазах корпусов клиньями, штифтами, винтами и другими способами

Среди быстрорежущих наиболее распространены фрезы с клиновидными рифлеными ножами, а также с плоскопараллельными рифлеными ножами и гладкими клиньями (рис. 1.37).

Для повышения производительности фрезы всех разновидностей оснащают твердыми сплавами. Однако следует иметь в виду, что из- за повышенной хрупкости твердого сплава и ударной нагрузки при входе и выходе зуба из резания не все твердосплавные фрезы одинаково работоспособны.

Фрезы с жесткими корпусами, такие, как торцовые, успешно работают при фрезеровании любых конструкционных материалов.

Другие разновидности твердосплавных фрез с недостаточной жесткостью корпусов, особенно отрезные и дисковые, хорошо зарекомендовали себя при обработке чугуна и цветных металлов, где усилия резания сравнительно небольшие.

Обработка стали такими фрезами также выполняется, но при тщательной отладке операции, заключающейся в обеспечении надлежащей жесткости станка, приспособления, детали, достаточной плавности подачи стола станка, равномерности вращения его шпинделя, выбора наиболее подходящих марок твердого сплава и оптимизации параметров инструмента.

Наиболее рациональным способом крепления пластин твердого сплава является механическое крепление, устраняющее дефекты напайки пластин. Самыми прогрессивными среди них следует считать конструкции с механическим креплением радиально или тангенциально расположенных неперетачиваемых многогранных пластин (рис. 1.38, а, е—з, к).

Широкое применение получили сборные фрезы с ножами или резцами, в гнездах которых пластины твердого сплава напаиваются или приклеиваются (рис. 1.38, б). Основное их преимущество по сравнению с фрезами, оснащенными неперетачиваемыми пластинами, состоит в том, что конструкция — повышенной жесткости и позволяет разместить больше режущих зубьев.

Конструктивное оформление основных типов таких фрез такое же, как и с быстрорежущими пластинчатыми ножами, только поперечное сечение ножей несколько больше (сравни рис. 1.38, б и 1.37, г). Отличаются от быстрорежущих торцовые фрезы для обработки стали.

В связи с большими силами резания ножи выпускают с крупным сечением, наподобие токарных резцов, и закрепляют в корпусе различного рода клиньями (рис. 1.38, в).

У фрез малых размеров, которые не могут быть сделаны сборными, а также у относительно крупных концевых, цилиндрических и торцовых фрез с винтовыми пластинами твердого сплава пластины напаиваются или наклеиваются непосредственно на корпуса (рис. 1.38, д).

Мелкоразмерные твердосплавные фрезы делают целиком из твердого сплава или в виде твердосплавных коронок с зубьями, которые напаиваются на хвостовые державки (рис. 138, г).

Источник:

Фрезы по металлу: виды, характеристики, сфера применения

Фрезы по металлу – это приспособление, выполненное в виде диска с зубчатой кромкой. С его помощью можно качественно и быстро производить обработку и обрезку металла.

Фрезы по металлу – это приспособление, выполненное в виде диска с зубчатой кромкой. С его помощью можно качественно и быстро производить обработку и обрезку металла.

Существует несколько разновидностей, каждая из которых предназначается для определенного участка работы. Благодаря фрезам специалист сможет выполнять необходимые манипуляции даже на самых сложных участках. Единственное, что потребуется – это правильно выбрать тип инструмента.

Концы фрез изготовляются из прочной стали, также может быть добавлена керамика и другие материалы, к примеру, алмаз, твердые сплавы, кардная проволока. В зависимости от разновидности применения выделяют концевые и насадные модели.

Первый тип встречается довольно редко, второй устанавливают на оправки, которые закрепляют в шпинделе станка.

Выбор фрез по металлу: классификация

Каждый тип фрез выполняет конкретный вид работ, и применить их можно будет только на определенном участке. При выборе важно принять во внимание:

- расположение режущих зубьев;

- какую заточку и направление имеют фрезы;

- как крепятся режущие устройства;

- материал изготовления;

- какую конструкцию имеет инструмент.

Располагаются режущие элементы в зависимости от этапа, на котором он используется. К примеру, на конечном используются концевые фрезы с двумя зубьями. Один располагается в середине устройства, а второй – в конце.

Направление также зависит от вида фреза по металлу, к примеру, оно может быть наклонным или винтовым. Конструкция инструмента имеет три типа: монолитную, сборную и составную.

Характеристика видов фрез

Перед тем как обработать металл, специалист определяет для себя конечный результат, то есть какую цель нужно достичь, а также количество этапов, с помощью которых удастся выполнить задачу.

В зависимости от этапа обработки выделяют фрезы:

- Цилиндрические. Могут использоваться как с прямыми, так и с винтовыми зубьями. Первый тип используется при фрезеровании фасонных поверхностей и нешироких, а второй имеет больший спектр применения.

- Дисковые. Благодаря им можно обработать металл на определенном этапе, к примеру, во время прорезки пазов. Режущие концы могут располагаться как с одной, так и с двух сторон. В зависимости от этого определяется тип обработки металлических заготовок: предварительный или финишный. Позволяют производить обработку металла в местах с повышенной сложностью, например, при сложном отводе металлических опилок.

- Торцевые. Помогают во время обработки металла со ступенчатой или плоской поверхностью. Зубья прилегают плотно, что повышает качество работы.

- Червячные. Работа с металлом производится необычным путем – с помощью обката. Выделяют левый и правый червячный фрез, а также сборный и цельный, многозаходный и однозаходный. Зубья данного вида могут быть разными, к примеру, шлифованными или нет.

- Концевые. Универсальный вид, имеющий цилиндрический или конический хвостовик. Может использоваться как для предварительной, так и для финишной обработки.

Если необходимо произвести полную или частичную обрезку металла, рекомендовано использовать отрезные фрезы.

Обязательно обратитесь за консультацией к менеджерам магазина, которые помогут вам сделать правильный выбор.

Источник:

Обзор видов фрез. Классификация фрез по некоторым характеристикам

Концевая фреза – один из наиболее универсальных инструментов обработки различных материалов. Концевые фрезы объединяют в себе возможности сверла, токарного резца, цилиндрической и торцевой фрез. Фрезы способны обрабатывать материал с подачей в любом направлении (осевом, боковом).

Современные фрезерные станки с ЧПУ способны, в соответствии с заданной программой, выполнять обработку поверхностей сложной формы без участия человека. Обработка ведётся при помощи универсального инструмента, имеющего богатые возможности – концевой фрезы.

Фрезы можно классифицировать разными способами. Например, концевые фрезы можно разделить следующим образом:

- по числу заходов

- по направлению удаления стружки

- по количеству перьев

Каждый из указанных видов фрез используется для выполнения определённых операций. Для решения разных производственных задач следует использовать свой, подходящий тип фрез.

Фрезы с разным числом заходов (или количеством перьев)

Например, некоторые материалы (алюминий, ПВХ) при обработке фрезерованием дают сливную стружку большой длины. Концевая фреза, обрабатывающая такие материалы, должна иметь возможность беспрепятственного удаления сливной стружки, а геометрия режущей кромки должна препятствовать налипанию материала и образованию нароста на режущем клине.

Для обработки алюминия следует использовать специальные фрезы, предназначенные для обработки именно этого материала. Для обработки ПВХ используют фрезы с малым числом заходов и широкими канавками для отвода сливной стружки.

Сложность обработки алюминия заключается в его мягкости. При высокой скорости вращения фреза «наматывает» стружку на себя, что сильно ухудшает характеристики инструмента. Качество реза в этом случае получается неприемлемым.

Для резки алюминия нужно использовать инструмент с малым количеством заходов и широкими канавками для отвода стружки. В таком случае, при выборе верного режима, подаче СОЖ (которая будет смывать стружку), можно достичь хорошей производительности.

При обработке ПВХ основная проблема в низкой температуре плавления материала. В этом случае так же сложно достигнуть высокой производительности фрезерования. При высоких подачах и оборотах фреза может проплавлять материал в точке касания, что снова приведет к ухудшению качества обработки до неприемлемого.

Основная задача здесь – обеспечить хороший отвод тепла из зоны резания, что так же достигается применением фрез с широкими канавками для отвода стружки и малым числом заходов. Традиционно резка ПВХ осуществляется 1-2 заходными фрезами.

Для чистовой обработки заготовок используют фрезы с большим числом перьев. При фрезеровании у таких фрез одновременно работают несколько режущих кромок, что даёт плавность работы, отсутствие вибраций и высокое качество поверхности.

Фрезы с удалением стружки вверх и вниз

Направление удаления стружки тоже имеет значение. По направлению удаления стружки фрезы делятся на следующие виды:

- фрезы с удалением стружки вверх (традиционный вид фрез)

- фрезы с удалением стружки вниз (компрессионные фрезы)

Традиционно у фрез стружка удаляется вверх. Такой способ удобен, когда обрабатываются непроходные пазы и глухие отверстия. При этом стружка не накапливается внутри детали и выходит в ту же сторону, откуда была введена концевая фреза.

Однако у этого способа есть недостатки – часть стружки под действием силы тяжести падает обратно вниз и попадает снова в зону резания, затрудняя обработку. Кроме того, удалять стружку с поверхности детали труднее, чем если бы стружка сразу удалялась вниз. При фрезеровании стружка накапливается на детали, добавляя необходимость в лишней операции – удалении стружки.

Другой недостаток применения фрез с удалением стружки вверх – образование «ворса» на верхних гранях реза, что в некоторых случаях недопустимо (например, при резке пластиков). Эту проблему успешно решают применяя фрезы с удалением стружки вниз. При обработке фреза продавливает стружку вниз и шероховатости на верхней кромки не образуются.

Иногда, при креплении заготовок на двусторонний скотч, или при традиционном креплении, но при использовании фрез большого диаметра, мощных шпинделей и высоких значений подач и скоростей вращений, фрезы с удалением стружки вверх могут нарушать точность установки детали, т.к. действуют, как бы «выдирая» деталь из крепления.

В таком случае используется либо фреза с другим удалением стружки вниз, либо меняется (усиливается) тип крепления заготовки (оснастка).

Фрезы с удалением стружки вниз (компрессионные фрезы) – лишены указанных выше недостатков. При обработке материала режущая кромка обрабатывает материал сверху вниз, направляя стружку от себя и прижимая заготовку к рабочему столу, как бы надавливая на неё (отсюда название фрезы).

Только качественные фрезы

Какими бы ни были фрезы и в каком бы направлении не удалялась бы стружка – концевые фрезы всегда должны быть качественными, износостойкими и иметь большой ресурс работы.

Наша компания поставляет только надёжные и качественные концевые фрезы любого вида для обработки любых материалов. 90 % ассортимента всегда имеются в наличии на складе.

Консультации по выбору фрез и их наличию можно получить, позвонив по телефону 8 (499) 653-52-64, либо написав сообщение нашим техническим специалистам на специальной странице сайта.

Мы работаем, чтобы ваше производство не останавливалось! Компания CNC Motors.

Источник:

Карманный справочник технолога-инструментальщика

К подгруппе 22 относятся фрезы: цилиндрические, торцовые, концевые, дисковые пазовые, отрезные и прорезные, угловые и фасонные.

Части и элементы фрезы:

1 —торцовый зуб; 2—зуб; канавка; 4 — режущая кромка; 5 — задняя поверхность; 6 — затылочная поверхность; 7 — передняя поверхность; 8—вставной зуб; 9 корпус; 10 — торцовый шпоночный паз

В инструментальном производстве находят широкое применение угловые фрезы для фрезерования прямых и винтовых стружечных канавок инструмента. Государственный стандарт на угловые фрезы не разработан.

Фрезы имеют общие для данного вида инструмента части и элементы (рис. 11). Поверхности зубьев фрезы, лежащих под определенными углами в пространстве, и значения этих углов, которые непосредственно влияют на процесс фрезерования, носят название геометрических параметров режущей части данного инструмента.

Основными углами, характеризующими режущую часть зуба фрезы, являются : αп — главный задний угол; γ — передний угол;

Основные углы режущей части зуба фрезы

φ — главный угол в плане; φ1 — вспомогательный угол в плане; φ0 — угол переходной кромки; α1 — задний угол торцовый; λ — угол наклона режущей кромки.

Формы основных типов фрез

- Цилиндрические цельные, сборные со вставными ножами, одинарные н составные, оснащенные винтовыми пластинками из твердых сплавов

- Торцовые с мелким и крупным зубом, со вставными быстрорежущими и твердосплавными ножами

- Концевые с режущими кромками на цилиндрической и торцовой поверхностях, обдирочные с затылованным зубом, оснащенные коронками и винтовыми твердосплавными пластинками, шпоночные, для Т-образных пазов

- Дисковые пазовые острозубые и затылованные, трехсторонние цельные с параллельными и разнонаправленными зубьями, сборные со вставными ножами, двусторонние сборные со вставными ножами

- Отрезные и прорезные; пилы круглые сегментные

- Фасонные полукруглые выпуклые и вогнутые

- Угловые и для обработки фасонных поверхностей, ограниченных прямыми линиями

Технические требования к фрезам. Цельные фрезы и ножи сборных фрез изготовляют из быстрорежущей стали. Твердость цельных фрез и ножей должна быть HRC 62—64, корпусов фрез HRC 30—40 и клиньев HRC 40—50.

Корпуса сборных фрез выполняются из сталей 40Х, 40 и 45, клинья — из сталей 40Х, У7, У8 или 45, а ножи, оснащенные пластинками твердых сплавов, — из стали У8. Хвостовики концевых фрез изготовляют из стали 45 или 50. Твердость цилиндрического хвостовика и торцовой части конического хвостовика должна быть HRC 30—40.

Для сборных конструкций стандартных фрез со вставными ножами требования к состоянию поверхностей следующие: на рабочей части ножей не должно быть обезуглероженных мест и мест с пониженной твердостью; передняя и задняя поверхности режущей части, а также поверхности торцов и посадочного отверстия фрез должны быть шлифованные.

Для передних и задних поверхностей режущей части шероховатость должна быть не ниже 7 или 8-го класса, поверхности опорных торцов и поверхности посадочного отверстия — не ниже 7-го класса. Для опорных поверхностей пазов корпуса и клиньев, а также задней и опорной поверхностей ножей шероховатость должна быть не ниже 6 или 7-го класса.

На ножах, клиньях и корпусах фрез не допускаются поверхностные трещины, выкрошенные места, заусенцы, прижоги, следы коррозии, а на шлифованных поверхностях — черновины и цвета побежалости.

Поверхности деталей фрез, не обработанные шлифованием, должны быть после термической обработки очищены.

Требования к точности изготовления ограничиваются отклонениями по размерам: наружных диаметров, ширины, общей длины диаметров посадочных отверстий и хвостовиков фрез.

Для наружных диаметров фрез (за исключением мерных) установлен 8-й класс точности (В8), для общей длины — 9-й класс (В9), для внутренних диаметров посадочных отверстий — 2-й класс (А), для диаметров цилиндрических хвостовиков — 3-й класс (С3).

Большое внимание необходимо уделить допускаемым величинам биения режущих кромок и опорных торцов. Так, например, биение опорных торцов насадных торцовых фрез при проверке на оправке не должно превышать 0,02 мм, а торцовое биение режущих кромок торцовых зубьев 0,03—0,04 мм.

Быстрорежущие фрезы. Для изготовления фрез применяют в основном быстрорежущую сталь Р18. Эти фрезы дают высокую производительность при обработке сталей σв = 90÷100 кГ /мм2- и чугунов с твердостью НВ 270—290.

Для обработки жаропрочных сплавов изготовляют фрезы из сталей Р18Ф2К5, Р10Ф5К5, Р14Ф4, Р9Ф5.

Твердость после термической обработки фрез из сталей Р18 и Р9 составляет HRC 62—64, а твердость фрез из кобальтованадиевых сталей — HRC 66—68.

Типы и основные размеры быстрорежущих фрез приведены в табл. 35. Геометрические параметры фрез из быстрорежущей стали показаны на рис. 13. Рекомендуемые величины параметров быстрорежущих фрез приведены в табл. 36 и 37.

Рис. 13. Геометрические параметры быстрорежущих фрез

У фрез цилиндрических с углом наклона зубьев свыше 30° передний угол у при обработке стали с σв < 60 кГ/мм2 берется равным 15°.

При обработке жаропрочных сталей торцовыми фрезами следует брать верхние значения передних углов, а при обработке концевыми и цилиндрическими — нижние и средние значения.

На задней поверхности фрез при заточке необходимо оставлять ленточку шириной не более 0,1 мм. Зубья у фрез концевых и отрезных пил затачивают без оставления ленточки.

Угловые быстрорежущие фрезы находят широкое применение в инструментальном производстве для фрезерования различных канавок у инструментов. Наиболее распространенные угловые фрезы приведены в табл. 38.

Если угловые фрезы работают в комплекте, то номинальные размеры диаметров фрез не должны превышать 0,2 мм, а шпоночный паз для каждой следующей фрезы в комплекте должен быть смещен на угол

где z — число зубьев; п — число фрез в комплекте.

Наружный диаметр фрез выполняют с отклонением по В8 (ОСТ 1010). Биение опорных торцов должно быть не более 0,02 . Торцовое биение режущих кромок не более 0,05 мм. Радиальное биение для фрез диаметром до 63 мм двух смежных зубьев 0,025 мм и двух противоположных зубьев 0,04 мм, для фрез диаметром более 63 мм соответственно 0,03 и 0,05 мм.

Угловые фрезы изготовляют из быстрорежущей стали Р18 твердостью HRC 62—64.

Твердосплавные фрезы. Изготовляются следующие виды твердосплавных фрез: цилиндрические с винтовыми пластинками (ГОСТ 8721—58); торцовые насадные со вставными ножами (ГОСТ 9473—60); концевые,оснащенные коронками (ГОСТ 8720—58); шпоночные (ГОСТ6396—59); дисковые трехсторонние со вставными ножами (ГОСТ 5348—60); дисковые двусторонние со вставными ножами (ГОСТ 6469—60). Наибольшее распространение имеют торцовые фрезы.

Различают торцовые фрезы с пластинками из твердых сплавов насадные и хвостовые. Зубья у фрез могут быть с напаянными пластинками, в виде вставных ножей с напаянными пластинками, с механическим креплением пластинок. Наиболее прогрессивными являются фрезы с механическим креплением пластинок.

Рекомендуемые значения угла наклона винтовых канавок быстрорежущих фрез

Торцовые фрезы с механическим креплением пятигранных пластинок (рис. 14, а) изготовляют диаметром D = 63÷200 мм с числом зубьев z= 5÷12 взамен фрез по ГОСТу 8529—57. Эти фрезы предназначены для обработки различных сталей и при снятии припусков до глубины резания t = 9 мм.

Торцовые фрезы с механическим креплением круглых пластинок (рис. 14, б) изготовляют диаметром D = 50÷160 мм с числом зубьев z= 0,1D; они предназначены для получистовых и чистовых работ при снятии припуска не более 3—4 мм.

Фрезы целесообразно применять при обработке прерывистых поверхностей и для снятия малых припусков, так как они имеют большое количество зубьев и малые углы в плане, что обеспечивает повышенную производительность и стойкость.

Торцовые фрезы (рис. 14) состоят из корпуса 1, державок ножей 2 с запрессованными в них штифтами 3, на которые свободно надеваются сменные пластинки 4, колец 5 и винтов 6 для закрепления пластинок и одновременно державок ножей. Пружина 7 предназначена для предварительного нажатия пластинок к базовым поверхностям корпуса.

Геометрия режущей части фрез образуется соответствующим расположением пластинки относительно основных координатных осей корпуса.

Основные размеры угловых фрез

Принятое расположение опорной поверхности под пластинку на державке ножа и ее положение в корпусе фрезы обеспечивают задние углы α = 8÷ 10°, а передние γ = (—8°)÷(—10°). Для получения положительных передних углов пластинку затачивают вдоль лезвия по передней поверхности.

Торцовые фрезы с шестигранными пластинками предназначены для обработки деталей с припуском до 6 мм. При обработке труднообрабатываемых материалов целесообразно применять фрезы с главным углом в плане φ = 40÷ 45° и вспомогательным φ1 = 15÷ 20°.

Геометрические параметры торцовых твердосплавных фрез, град

Торцовые фрезы с четырехгранными пластинками могут снимать припуск до 12 мм; их целесообразно применять на мощных станках повышенной жесткости.

Фрезы дисковые со вставными ножами бывают трехсторонние и двусторонние; первые применяют для фрезерования пазов, а вторые — для плоскостей и уступов. Трехсторонние фрезы имеют ножи с попеременно чередующимся углом наклона 10°, у двусторонних фрез ножи располагаются в одном направлении с углом наклона 10°.

Источник: