Цементация — это один из способов химико-термической обработки стали, заключающийся в сочетании термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя стали. Процесс цементации известен с давних пор. До середины прошлого века сталь умели получать методом сквозной цементации железа.

Назначение цементации и последующей термической обработки — придать поверхностному слою высокую твердость, износостойкость, повысить предел выносливости при сохранении вязкой и пластичной сердцевины.

При цементации происходит, поверхностное насыщение стали углеродом, в результате чего образуется высокоуглеродистый поверхностный слой.

Проникновение углерода в сталь возможно только в том случае, если углерод находится в атомарном состоянии. Атомарный углерод абсорбируется поверхностью стали, и диффундирует в глубь металла.

Поэтому цементация, как и любая ХТО, включает три последовательные стадии:

- 1. Диссоциация- распад молекул с образованием активных атомов насыщающего элемента. Процесс идет в газовой среде вблизи поверхности или непосредственно на поверхности металла.

- 2. Абсорбция — поглощение поверхностью металла свободных атомов и растворение их в металле. Процесс происходит на границе, газ-металл и возможен при условии возможности растворения диффундирующего элемента в основном металл.

- 3. Диффузия- проникновение насыщающего элемента вглубь металла. Процесс происходит при достаточно высокой температуре, обеспечивающей необходимую энергию атомам.

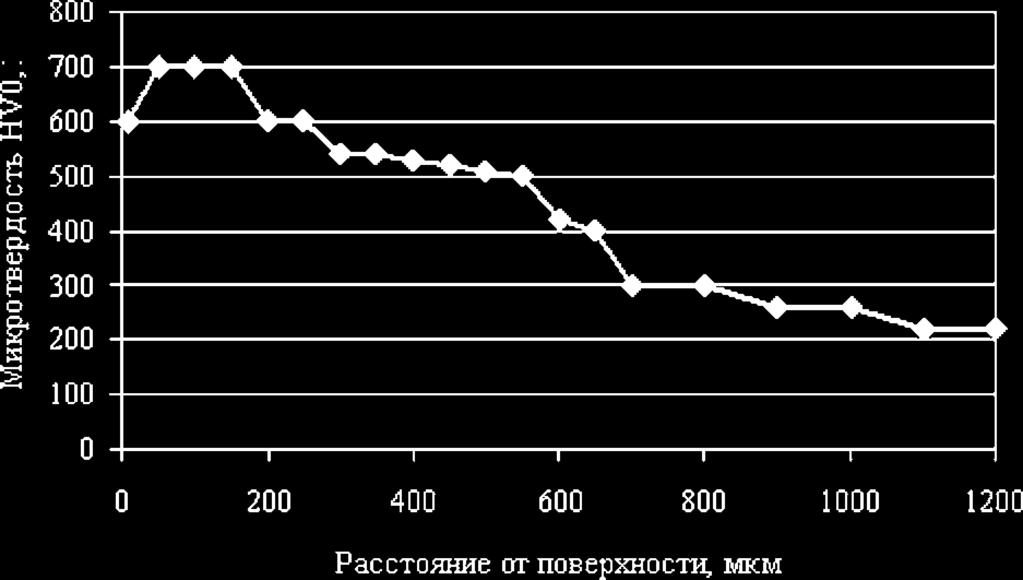

В результате диффузии на поверхности металла образуется максимальная концентрация дифузирующего элемента, которая понижается по мере удаления от поверхности (рис 1).

Глубина диффузионного слоя, характеризуется величиной «у», которая прямо пропорционально зависит от температуры и времени процесса, концентрации диффундирующего элемента на поверхности.

Для цементации применяются низкоуглеродистые и легированные стали с содержанием углероде 0,1-0,3 % Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки.

Детали на цементацию поступают после механической обработки с припуском (60-I00 мкм) на шлифование.

Цементация проводится при температуре выше точки АС3 (900-950 0 С), когда сталь находится в состоянии g- фазы (аустенита) и способна растворять в себе до 2% углерода.

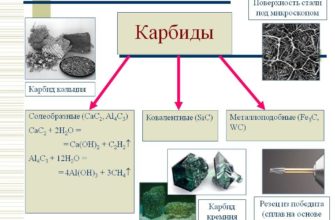

Различают два основных вида цементации — в твердой и, в газовой средах.

Твердая цементация обычно проводится в карбюризаторе, состоящем из смеси древесного угля с 10-40% активизирующих процесс углеродистых солей- BaCO3 , Na2 CO3 , K2 CO3 .

Детали, подлежащие цементации, помещаются в стальные ящики засыпаются карбюризатором и помещаются и печь. Кислород воздуха в ящике взаимодействует с углеродом карбюризатора, образуя окись углерода. В присутствии железа она диссоциирует по уравнению.

2CO®CO2 + CQT

Атомарный углерод диффундирует в решетку g — железа и насыщает его до предела, определяемого линией: SE диаграммы железо-цементит.

После цементизации ящики охлаждают на воздухе до 400-500 0 С и раскрывает. Процесс твердой цементации весьма продолжительный и может длиться до десяти и более часов, где много времени затрачивается на прогрев ящиков.

Основным способом цементации в массовом производстве на сегодняшний день, значительно сокращающим длительность процесса, является цементация в газовых средах.

Здесь цементация осуществляется в шахтных печах периодического действия, либо в без муфельных печах непрерывного действия.

В качестве карбюризатора используется природный газ, состоящий в основном из метана (СН4 ), жидкие углеводороды (бензол, синтин, керосин и др.), подающиеся в виде капель в реторту печи и испаряющиеся с образованием атомарного углерода.

Процесс идет при температуре 900-950 0 С с основными реакциями:

СН4 ® 2Н2 + С атомарный

2СО ® СО2 + С атомарный

Глубина науглероживания при цементации составляет 0,5-2 мм при скорости О,I2 — 0,I5 мм/час. Процесс цементации изменяет структуру стали в поверхностном слое. При оптимальном режиме цементации после медленного охлаждения в структуре цементованного слоя можно различить три зоны: (рис 2)

на поверхности заэвтектоидную, состоящую из перлита и вторичного цементита, образующего сетку по бывшему зерну аустенита; звтектоидную, состоящую из однородного пластинчатого перлита и доэвтектоидную, состоящую из перлита и феррита. По мере удаления от поверхности к сердцевине количество перлита уменьшается, а феррита увеличивается.

За глубину цементованного слоя принимается сумма заэвтектоидной, эвтоктоидной и половины доээтектоидной зон (до содержания 0,4-0,5 % С).

Независимо от способа цементации концентрация углерода в поверхностном слое не должна превышать 1,1-1,2 %. Более высокое содержание ведет к повышению хрупкости стали.

Задача цементации — получить высокую поверхностную твердость и износоустойчивость при вязкой сердцевине не решаются одной цементацией. Цементацией достигается лишь выгодное распределение углерода по сечению.

Окончательно формирует свойства цементованно детали последующая закалка, после которой на поверхности получается высокоуглеродистый мартенсит, а сердцевина сохраняет нужную твердость и высокую вязкость.

После закалки для снятия внутренних напряжений цементованные детали подвергают низкому отпуску при температурах 150-200 0 С.

В итоге обеспечивается твердость поверхности HRC 58-62 и сердцевины – HRC 25-35 для легированных сталей. Для углеродистых твердость сердцевины еще ниже.

При назначении режима термической обработки цементованных деталей необходимо учитывать следующие обстоятельства:

l. Длительный нагрев при цементации вызывает рост аустенитного зерна.

2. Цементованные детали имеют неравномерное распределение углерода по сечению – 0,8-1,2 % с поверхности и 0,I-0,3 %- в сердцевине.

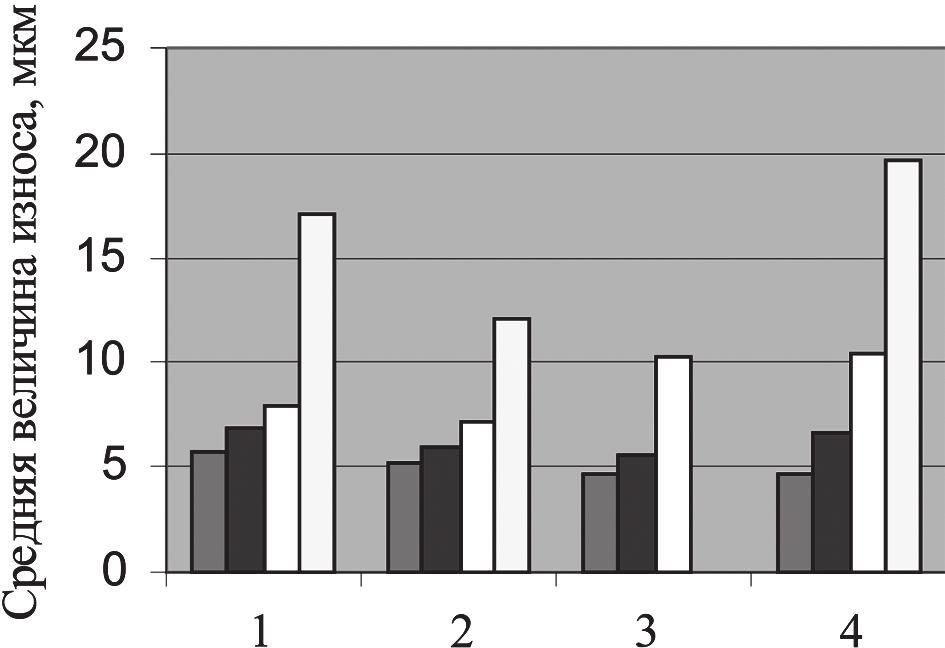

В зависимости от требований, которые предъявляются к цементованным деталям, применяются различные варианты термической обработки (рис 3).

1. Закалка с цементационного нагрева (900-950 0 С). Это наиболее простой способ, применяется после газовой цементации для деталей, от которых требуется только поверхностная твердость. Другие механические свойства здесь невысоки, т.к.

при таком режиме не устраняется крупнозернистое строение, полученное в результате длительной выдержки при цементации. На поверхности образуется структура крупно игольчатого мартенсита с большим количеством остаточного аустенита из-за закалки с высоких температур, что ведет к снижению твердости.

В сердцевине структура крупнозернистых феррита и цементита.

Однако закалка с цементационного нагрева обеспечивает меньшую деформацию деталей и значительно дешевле по сравнению с другими режимами.

Недостатки этого способа в значительной степени можно уменьшить, если применять:

1) наследственно мелкозернистые стали;

2) подстуживание после цементации до 750-800 0 С; это не снижает количество А ост., но уменьшает внутренние напряжения:

3) обработку холодом, которая обеспечивает дополнительное превращение А ост. и повышение твердости поверхностного слоя.

П. При повышенных требованиях к структуре и свойствам деталей они охлаждаются после цементации на воздухе, а потом подвергается закалке с температуры 650-900 0 С, которая выше верхней критической точки (АС3) для сердцевины и поверхности.

В результате в сердцевине происходит полная перекристаллизация и зерно измельчается. В поверхностном слое растворяется цементитная сетка, если она образовалась при цементации и образуется структура крупно игольчатого мартенсита, т.к. такой нагрев является перегревом для эазвтектоидной стали (оптимальной температурой нагрева заэвтектоидной стали под закалку является АС1 +(30+50 0 С).

Конечной операцией является низкий отпуск при температуре 150-170 0 С.

III. При особенно высоких требованиях к цементованным деталям применяется двойная закалка с низким отпуском. Первая закалка проводится с температур выше критической точки АС3 сердцевины. Цель ее — уменьшить структуру сердцевины и растворить цементитную сетку, в поверхностном слое.

Вторая закалка проводится с температур, оптимальных для поверхностного слоя (на 30-50 0 С выше АС1 ). Цель ее — устранить перегрев на поверхности, полученный при первой закалке и обеспечить структуру мелко игольчатого мартенсита с вкрапленным избыточным цементитом. В сердцевине также обеспечивается мелкозернистая структура.

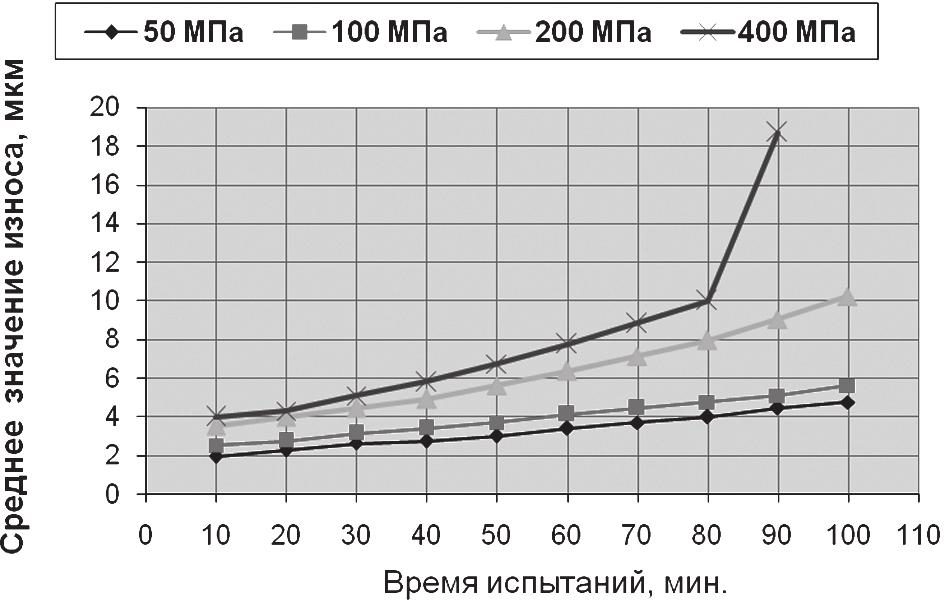

Цементация с последующей термической обработкой повышает предел выносливости изделий из-за образования в поверхностном слое значительных остаточных напряжений сжатия (400-500 МПа) и резко понижает чувствительность к концентраторам напряжений. Износостойкость и контактная прочность цементованных сталей высока и достигает 2000 МПа.

Источник:

- Pereosnastka.ru

- Цементация. Сущность, способы, основные параметры процесса, термообработка после цементации, применение. Понятие азотирования, нитроцементации, диффузионного насыщения металлами

- Материаловед

- Химико-термическая обработка стали

- Цементация

- Газовая цементация

- Структура цементованного слоя

- Термическая обработка после цементации

- Азотирование

- Цианирование и нитроцементация

- Диффузионная металлизация

- Химико-термическая обработка стали

Pereosnastka.ru

Цементацией называется процесс поверхностного насыщения стали углеродом, приводящий к повышению твердости и износо-стойкости поверхности материала и к увеличению усталостной прочности детали.

По характеру вещества (карбюризатора), в котором ведется оцесс, цементация подразделяется на твердую, газовую и жид-“Рю Цементация твердым карбюризатором является широко распространенным процессом.

Основой твердого карбюризатора является древесный уголь, а иногда и кокс. Для увеличения интенсивности процесса цементации древесный уголь смешивают с ускорителями в виде углекислых солей щелочно-земельных и щелочных металлов. Типичный карбюризатор, применяемый при производстве летательных аппаратов и двигателей, содержит березовый уголь, 11 — 13% ВаСОз, 4% СаСОз и 1% Na2C03.

Зернистость карбюризатора зависит от характера изделия и колеблется от 3 до 8 мм.

При подготовке к цементации изделия помещают в ящик и упаковывают в карбюризатор таким образом, чтобы зазоры между ними, а также расстояния их от стенок ящика составляли 12—15 мм. Щели между крышкой и ящиком промазываются глиной.

Слой карбюризатора под крышкой над верхним рядом деталей должен иметь толщину 30—40 мм. При этом изделия гарантируются от оголения при большом угаре карбюризатора и от воздействия газовой фазы, чрезмерно обогащенной кислородом.

Химизм процесса

Упакованная деталь помещается в печь и нагревается до температуры выше точки Ас3, т. е. до области аустенита, поскольку аустенит по сравнению с ферритом способен растворять гораздо больше углерода. Практически при цементации насыщение ведется до концентрации 0,8—1,1 % углерода.

Температура обычной цементации составляет 900—925 °С. Высокотемпературная цементация проводится при 1000—1020°.

При цементации в древесном угле химизм процесса характеризуется приводимыми ниже реакциями.

Образовавшаяся двуокись углерода вновь реагирует с рас-аленным углем и снова дает угарный газ. Так непрерывно в процессе цементации идет расходование и образование СО, выполняющего функции передатчика углерода.

Содержание углерода в цементированном изделии существенно изменяется по глубине. В поверхностном слое оно обычно бывает эвтектоидным или заэвтектоидным, а в более глубоких слоях — доэвтектоидным, уменьшающимся по мере удаления от поверхности и достигающим на некотором расстоянии от нее состава исходной стали.

Глубиной зоны цементации называется расстояние от поверхности цементованного изделия до того слоя, в котором содержание углерода равно 0,4%.

Из графика видно, что зона цементации может быть разбита по содержанию углерода на три основных слоя: заэвтектоидный, эвтектоидный и доэвтектоидный, имеющих структуры соответственно перлит со вторичным цементитом, перлит и перлит с ферритом. Если цементация ведется только до эвтектоидного содержания углерода, то заэвтектоидный слой в зоне цементации, естественно, отсутствует.

В заэвтектоидном слое непосредственно после цементации допускается наличие сетки цементита, однако в готовом изделии такая структурная форма Fe3Cu представляет собой крупный дефект.

Наличие цементитного «скелета» в структуре детали может служить причиной разрушения ее при эксплуатации или образования шлифовочных трещин при обработке.

Поэтому цементитная сетка в науглероженном слое совершенно недопустима и она устраняется правильной термической обработкой цементованного изделия.

Глубина цементованной зоны выбирается из соображений сочности. Для обеспечения высокой усталостной прочности не-бходимо получить при цементации слой оптимальной толщины, °ависящей от величины поперечного сечения детали. Доказано, что распространение зоны цементации на глубину, меньшую и большую, чем оптимальная, приводит к снижению предела выносливости.

Для цементованных зубчатых колес ответственных конструкций за оптимальную глубину зоны цементации обычно принимают 1/6 часть толщины зуба у его основания. Значения глубины цементованной зоны для ответственных деталей колеблется в пределах 0,6—1,5 мм.

Скорость цементации для названного карбюризатора зависит от температуры и при 900° составляет 0,1 мм в час. При высокотемпературной цементации 1000—1020° она возрастает почти в три раза и составляет 0,25—0,3 мм в час.

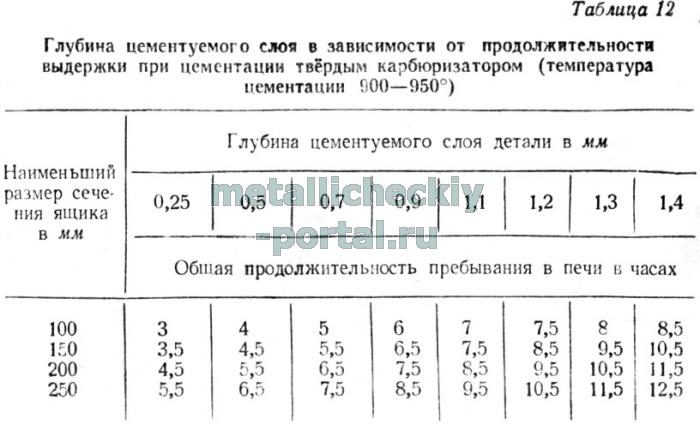

Длительность цементации зависит от требуемой глубины слоя, выбранной температуры и средней скорости процесса. Так, например, для получения зоны глубиной 1,0 мм цементация при 1000° должна продолжаться 2 часа. При этом следует учесть, что в указанную зону входит весь слой, в котором содержание углерода выше, чем в сердцевине.

Термическая обработка цементованных изделий

Сразу после цементации в поверхностных слоях изделия наблюдается перлитная или перлито-цементитная структура, не обладающая достаточной твердостью.

Для получения хорошей структуры и высокого комплекса механических свойств цементованного изделия применяется термическая обработка, состоящая из двойной закалки с низким отпуском.

Первая закалка проводится с нагревом до температуры выше Лсз Для сердцевины и выше Аст для цементованного слоя.

При этом происходит измельчение зерна сердцевины, выросшего в процессе цементации в результате длительной выдержки, а также растворяется сетка цементита.

Быстрое охлаждение при закалке приводит к образованию в поверхностном слое структуры крупноигольчатого мартенсита. Эта структура не обеспечивает Юности изделия.

При второй закалке изделие нагревается до температуры не-колько выше эвтектоидной, в результате чего происходит измельчение зерна наружного слоя, обеспечивающее получение при стром охлаждении структуры мелкоигольчатого мартенсита, ладающего высокой твердостью.

Отпуск, осуществляемый в заключение термообработки цементованного изделия, проводится при температурах 150—220°. При этом достигается уменьшение искаженности кристаллической решетки мартенсита и увеличение прочности цементованного изделия в целом.

Газовая цементация проводится с использованием в качестве карбюризатора богатого углеводородами газа. При этом деталь помещается непосредственно в нагревательную печь, куда подводится цементующая газовая фаза.

Наиболее часто применяется метан СН4 в смеси с газами-разбавителями: СО, N2, Н2 и С02. Разбавленный метан диссоциирует со скоростью, соответствующей интенсивности поглощения углерода цементуемым изделием. При отсутствии разбавителей происходит настолько интенсивное выделение углерода, что он в виде сажи осаждается на поверхности детали и препятствует процессу цементации.

Рассматриваемый процесс по сравнению с твердой цементацией обеспечивает более точное получение заданной толщины цементованного слоя.

Вместе с тем для газовой цементации требуются герметические печи и установки для выработки газа. Поэтому она находит применение преимущественно на крупных предприятиях.

Защита от цементации

Те места детали, которые не должны упрочняться, предохраняются от насыщения углеродом гальваническим омеднением. Толщина медного слоя обычно составляет 0,03—0,04 мм.

Источник:

Цементация. Сущность, способы, основные параметры процесса, термообработка после цементации, применение. Понятие азотирования, нитроцементации, диффузионного насыщения металлами

Цементация — химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя атомами углерода при нагреве до температуры 900-950°С. Цементации подвергают стали с низким содержанием углерода (до 0,25%).

Глубина цементации — расстояние от поверхности изделия до середины зоны, где в структуре имеются одинаковые объемы феррита и перлита (h = 1-2 мм). Степень цементации — среднее содержание углерода в поверхностном слое (обычно не более 1,2%).

На практике применяют цементацию в твердом и газовом карбюризаторе (науглероживающей среде). Участки деталей, которые не подвергаются цементации, предварительно покрываются медью (электролитическим способом) или глиняной смесью.

Цементация в твердом карбюризаторе. Почти готовые изделия, с припуском под шлифование, укладывают в металлические ящики и пересыпают твердым карбюризатором. Используют древесный уголь с добавками углекислых солей BaCO3, Na2CO3 в количестве 10-40%. Закрытые ящики укладывают в печь и выдерживают при температуре 930-950°С.

Цементацией (науглероживанием) называется химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя стали углеродом при нагревании в соответствующей среде — карбюризаторе. Как правило, цементацию проводят при температурах выше точки Ас3 (930-950°С), когда устойчив аустенит, растворяющий углерод в больших количествах.

Окончательные свойства цементованные изделия приобретают в результате закалки и низкого отпуска, выполняемых после цементации. Назначение цементации и последующей термической обработки — придать поверхностному слою высокую твердость и износостойкость, повысить предел контактной выносливости и предел выносливости при изгибе и кручении.

Для цементации обычно используют низкоуглеродистые (0,1-0,18% С), чаще легированные, стали. Для цементации крупногабаритных изделий применяют стали с более высоким содержанием углерода (0,2-0,3%). Выбор таких сталей необходим для того, чтобы сердцевина изделия, на насыщающаяся углеродом при цементации, сохраняла высокую вязкость послезакалки.

На цементацию детали поступают после механической обработки с припуском на шлифование (50-100 мкм).

Во многих случаях цементации подвергается только часть детали; тогда участки, не подлежащие упрочнению, защищают тонким слоем меди (20-40 мкм), которую наносят электрическим способом или изолируют специальными обмазками, состоящими из смеси огнеупорной глины, песка и асбеста, замешанных на жидком стекле, ленитом и др.

Концентрация углерода в поверхностном слое должна составлять 0,8-1,0%. Для получения максимального сопротивления контактной усталости количество углерода может быть повышено до 1,1-1,2%. Более высокая концентрация углерода вызывает ухудшение механических свойств цементуемого изделия

Широко применяемый карбюризатор состоит из древесного угля, 20-35% BaCO3 и ~3,5% CaCO3, который добавляют для предотвращения спекания частиц карбюризатора. Рабочую смесь, применяемую для цементации, составляют из 25-35% свежего карбюризатора и 65-75% отработанного.

Содержание BaCO3 в такой смеси 5-7%, что обеспечивает требуемую толщину слоя и исключает образование грубой цементитной сетки на поверхности. Детали, подлежащие цементации, после предварительной очистки укладывают в ящики: сварные стальные, или, реже, литые чугунные прямоугольной или цилиндрической формы.

При упаковке изделий на дно ящика насыпают и утрамбовывают слой карбюризатора толщиной 20-30 мм, на который укладывают первый ряд деталей, выдерживая расстояние между ними и до боковых стенок ящика 10-15 мм. Затем засыпают и утрамбовывают слой карбюризатора толщиной 10-15 мм, на него укладывают другой ряд деталей и т.д.

Последний (верхний) ряд деталей засыпают слоем карбюризатора толщиной слоем 35-40 мм с тем, чтобы компенсировать возможную его усадку. Ящик накрывают крышкой, кроки которого обмазывают огнеупорной глиной или смесью глины и речного песка. После этого ящик помещают в печь.

Нагрев до температуры цементации (910-930°С) составляет 7-9 мин на каждый сантиметр минимального размера ящика. Продолжительность выдержки при температуре цементации цементации для ящика с минимальным размером 150 мм составляет 5,5-6,5 ч для слоя толщиной 700-900 мкм и 9-11 ч для слоя толщиной 1200-1500 мкм.

При большем размере ящика (минимальный размер 250 мм) для получения слоя толщиной 700-900 мкм продолжительность выдержки равна 7,5-8,5 ч, а при толщине 1200-1500 мкм — 11-14 ч. После цементации ящики охлаждают на воздухе до 400-500°С и затем раскрывают

Газовая цементация. Этот процесс осуществляют нагревом изделия в среде газов, содержащих углерод. Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твердом карбюризаторе, поэтому ее широко применяют на заводах, изготовляющих детали массовыми партиями.

В случае газовой цементации можно получить заданную концентрацию углерода в слое, сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов и значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи

В крупносерийном и массовом производствах газовую цементацию проводят в безмуфельных печах непрерывного действия.

Термическая обработка стали после цементации и свойства цементованных деталей. Окончательные свойства цементованных деталей достигаются в результате термической обработки, выполняемой после цементации.

В большинстве случаев, особенно при обработке наследственно мелкозернистых сталей, применяют закалку выше точки Ас1 (сердцевины) при 820-850°С.

После цементации термическая обработка иногда состоит из двойной закалки и отпуска. Первую закалку (или нормализацию) с нагревом до 880-900°С (выше точки Ас3 сердцевины) назначают для исправления структуры сердцевины.

Кроме того, при нагреве в поверхностном слое в аустените растворяется цементитная сетка, которая уже вновь при быстром охлаждении не образуется.

Вторую закалку проводят с нагревом 760-780°С для устранения перегрева цементованного слоя и придания ему высокой твердости.

Заключительной операцией термической обработки цементованных деталей во всех случаях является низкий отпуск при 160-180°С, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения.

Источник:

Материаловед

Химико-термическая обработка стали

Химико-термическая обработка (ХТО) – процесс изменения химического состава, микроструктуры и свойств поверхностного слоя детали.

Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной, плазменной), в которой осуществляется нагрев.

В результате изменения химического состава поверхностного слоя изменяются его фазовый состав и микроструктура,

Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.

В основе любой разновидности химико-термической обработки лежат процессы диссоциации, адсорбции, диффузии.

Диссоциация – получение насыщающего элемента в активированном атомарном состоянии в результате химических реакций , а также испарения.

Например, 2NH3 → 2N + 3H2 или CH4 → C + 2H2

Адсорбция – захват поверхностью детали атомов насыщающего элемента.

Адсорбция – всегда экзотермический процесс, приводящий к уменьшению свободной энергии.

Диффузия – перемещение адсорбированных атомов вглубь изделия.

Для осуществления процессов адсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом, образуя твердые растворы или химические соединения.

Химико-термическая обработка является основным способом поверхностного упрочнения деталей.

Основными разновидностями химико-термической обработки являются:

- – цементация (насыщение поверхностного слоя углеродом);

- – азотирование (насыщение поверхностного слоя азотом);

- – нитроцементация или цианирование (насыщение поверхностного слоя одновременно углеродом и азотом);

- –диффузионная металлизация (насыщение поверхностного слоя различными металлами).

Назначение и технология видов химико-термической обработки: цементации, азотирования нитроцементации и диффузионной металлизации

Цементация

Цементация – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя атомами углерода при нагреве до температуры 900…950 ºС.

Цементации подвергают стали с низким содержанием углерода (до 0,25 %).

Нагрев изделий осуществляют в среде, легко отдающей углерод. Подобрав режимы обработки, поверхностный слой насыщают углеродом до требуемой глубины.

Глубина цементации (h) – расстояние от поверхности изделия до середины зоны, где в структуре имеются одинаковые объемы феррита и перлита ( h. = 1…2 мм).

Степень цементации – среднее содержание углерода в поверхностном слое (обычно не более 1,2 %).

Более высокое содержание углерода приводит к образованию значительных количеств цементита вторичного, сообщающего слою повышенную хрупкость.

На практике применяют цементацию в твердом и газовом карбюризаторе (науглероживающей среде).

Участки деталей, которые не подвергаются цементации, предварительно покрываются медью (электролитическим способом) или глиняной смесью.

Почти готовые изделия с припуском под шлифование укладывают в металлические ящики и пересыпают твердым карбюризатором. Используется древесный уголь с добавками углекислых солей ВаСО3, Na2CO3 в количестве 10…40 %. Закрытые ящики укладывают в печь и выдерживают при температуре 930…950 ºС.

За счет кислорода воздуха происходит неполное сгорание угля с образованием окиси углерода (СО), которая разлагается с образованием атомарного углерода по реакции 2СО → СО2 + Сат .

Образующиеся атомы углерода адсорбируются поверхностью изделий и диффундируют вглубь металла.

Недостатками данного способа являются:

- – значительные затраты времени (для цементации на глубину 0,1 мм затрачивается 1 ч);

- – низкая производительность процесса;

- – громоздкое оборудование;

- – сложность автоматизации процесса.

Способ применяется в мелкосерийном производстве.

Газовая цементация

Процесс осуществляется в печах с герметической камерой, наполненной газовым карбюризатором.

Атмосфера углеродосодержащих газов включает азот, водород, водяные пары, которые образуют газ-носитель, а также окись углерода, метан и другие углеводороды, являющиеся активными газами.

Глубина цементации определяется температурой нагрева и временем выдержки.

Преимущества способа:

- – возможность получения заданной концентрации углерода в слое (можно регулировать содержание углерода, изменяя соотношение составляющих атмосферу газов);

- – сокращение длительности процесса за счет упрощения последующей термической обработки;

- – возможность полной механизации и автоматизации процесса.

Способ применяется в серийном и массовом производстве.

Структура цементованного слоя

На поверхности изделия образуется слой заэвтектоидной стали, состоящий из перлита и цементита. По мере удаления от поверхности, содержание углерода снижается и следующая зона состоит только из перлита. Затем появляются зерна феррита, их количество, по мере удаления от поверхности увеличивается. И, наконец, структура становится отвечающей исходному составу.

Термическая обработка после цементации

В результате цементации достигается только выгодное распределение углерода по сечению. Окончательно формирует свойства цементованной детали последующая термообработка.

Все изделия подвергают закалке с низким отпуском.

После закалки цементованное изделие приобретает высокую твердость и износостойкость, повышается предел контактной выносливости и предел выносливости при изгибе, при сохранении вязкой сердцевины.

Комплекс термической обработки зависит от материала и назначения изделия.

Если сталь наследственно мелкозернистая или изделия неответственного назначения, то проводят однократную закалку с температуры 820…850ºС . При этом обеспечивается получение высокоуглеродистого мартенсита в цементованном слое, а также частичная перекристаллизация и измельчение зерна сердцевины.

При газовой цементации изделия по окончании процесса подстуживают до этих температур, а затем проводят закалку (не требуется повторный нагрев под закалку).

Для удовлетворения особо высоких требований, предъявляемых к механическим свойствам цементованных деталей, применяют двойную закалку.

Первая закалка (или нормализация) проводится с температуры 880…900ºС для исправления структуры сердцевины.

Вторая закалка проводится с температуры 760…780ºС для получения мелкоигольчатого мартенсита в поверхностном слое.

Завершающей операцией термической обработки всегда является низкий отпуск, проводимый при температуре 150…180ºС. В результате отпуска в поверхностном слое получают структуру мартенсита отпуска, частично снимаются напряжения.

Цементации подвергают зубчатые колеса, поршневые кольца, червяки, оси, ролики.

Азотирование

Азотирование – химико-термическая обработка, при которой поверхностные слои насыщаются азотом.

Впервые азотирование осуществил Чижевский И.П., промышленное применение – в двадцатые годы.

При азотировании увеличиваются не только твердость и износостойкость, но также повышается коррозионная стойкость.

При азотировании изделия загружают в герметичные печи, куда поступает аммиак NH3 c определенной скоростью. При нагреве аммиак диссоциирует по реакции 2NH3→2N+3H2. Атомарный азот поглощается поверхностью и диффундирует вглубь изделия.

Фазы, получающиеся в азотированном слое углеродистых сталей, не обеспечивают высокой твердости, и образующийся слой хрупок.

Для азотирования используют стали, содержащие алюминий, молибден, хром, титан. Нитриды этих элементов дисперсны и обладают высокой твердостью и термической устойчивостью.

Типовые азотируемые стали: 38ХМЮА, 35ХМЮА, 30ХТ2Н3Ю.

Глубина и поверхностная твердость азотированного слоя зависят от ряда факторов, основными из которых являются температура азотирования, продолжительность азотирования и состав азотируемой стали.

В зависимости от условий работы деталей различают азотирование:

– для повышения поверхностной твердости и износостойкости;

– для улучшения коррозионной стойкости (антикоррозионное азотирование).

В первом случае процесс проводят при температуре 500…560ºС в течение 24…90 ч, так как скорость азотирования составляет 0,01 мм/ч. Содержание азота в поверхностном слое составляет 10…12 %, толщина слоя (h) – 0,3…0,6 мм. На поверхности получают твердость около 1000 HV. Охлаждение проводят вместе с печью в потоке аммиака.

Значительное сокращение времени азотирования достигается при ионном азотировании, когда между катодом (деталью) и анодом (контейнерной установкой) возбуждается тлеющий разряд.

Происходит ионизация азотосодержащего газа, и ионы, бомбардируя поверхность катода, нагревают его до температуры насыщения. Катодное распыление осуществляется в течение 5…60 мин при напряжении 1100…1400 В и давлении 0,1…0,2 мм рт. ст., рабочее напряжение 400…1100 В, продолжительность процесса до 24 часов.

Антикоррозионное азотирование проводят и для легированных, и для углеродистых сталей. Температура проведения азотирования – 650…700ºС, продолжительность процесса – 10 ч. На поверхности образуется слой -фазы толщиной 0,01…0,03 мм, который обладает высокой стойкостью против коррозии. ( –фаза – твердый раствор на основе нитрида железа Fe3N, имеющий гексагональную решетку).

Азотирование проводят на готовых изделиях, прошедших окончательную механическую и термическую обработку (закалка с высоким отпуском). После азотирования в сердцевине изделия сохраняется структура сорбита, которая обеспечивает повышенную прочность и вязкость.

Цианирование и нитроцементация

Цианирование – химико-термическая обработка, при которой поверхность насыщается одновременно углеродом и азотом.

Осуществляется в ваннах с расплавленными цианистыми солями, например NaCN, с добавками солей NаCl, BaCl и др. При окислении цианистого натрия образуется атомарный азот и окись углерода: 2NaCNO + O2 → Na2CO3 + CO + N aт

Глубина слоя и концентрация в нем углерода и азота зависят от температуры процесса и его продолжительности.

Цианированный слой обладает высокой твердостью 58…62 HRC и хорошо сопротивляется износу. Повышаются усталостная прочность и коррозионная стойкость.

Продолжительности процесса – 0,5…2 ч.

Высокотемпературное цианирование проводится при температуре 800…950ºС, сопровождается преимущественным насыщением стали углеродом до 0,6…1,2 %, (жидкостная цементация).

Содержание азота в цианированном слое 0,2…0,6 %, толщина слоя 0,15…2 мм. После цианирования изделия подвергаются закалке и низкому отпуску.

Окончательная структура цианированного слоя состоит из тонкого слоя карбонитридов Fe2(C, N), а затем азотистый мартенсит.

По сравнению с цементацией высокотемпературное цианирование происходит с большей скоростью, приводит к меньшей деформации деталей, обеспечивает большую твердость и сопротивление износу.

Низкотемпературное цианирование проводится при температуре 540…600ºС, сопровождается преимущественным насыщением стали азотом

Проводится для инструментов из быстрорежущих, высокохромистых сталей, Является окончательной обработкой.

Основным недостатком цианирования является ядовитость цианистых солей.

Нитроцементация – газовое цианирование, осуществляется в газовых смесях из цементующего газа и диссоциированного аммиака.

Состав газа температура процесса определяют соотношение углерода и азота в цианированном слое. Глубина слоя зависит от температуры и продолжительности выдержки.

Высокотемпературная нитроцементация проводится при температуре 830…950ºС, для машиностроительных деталей из углеродистых и малолегированных сталей при повышенном содержании аммиака. Завершающей термической обработкой является закалка с низким отпуском. Твердость достигает 56…62 HRC.

На ВАЗе 95 % деталей подвергаются нитроцементации.

Низкотемпературной нитроцементации подвергают инструмент из быстрорежущей стали после термической обработки (закалки и отпуска). Процесс проводят при температуре 530…570ºС, в течение 1,5…3 ч. Образуется поверхностный слой толщиной 0,02…0,004 мм с твердостью 900…1200 HV.

Нитроцементация характеризуется безопасностью в работе, низкой стоимостью.

Диффузионная металлизация

Диффузионная металлизация – химико-термическая обработка, при которой поверхность стальных изделий насыщается различными элементами: алюминием, хромом, кремнием, бором и др.

При насыщении хромом процесс называют хромированием, алюминием – алитированием, кремнием – силицированием, бором – борированием.

Диффузионную металлизацию можно проводить в твердых, жидких и газообразных средах.

При твердой диффузионной металлизации металлизатором является ферросплав с добавлением хлористого аммония (NH4Cl). В результате реакции металлизатора с HCl или CL2 образуются соединения хлора с металлом (AlCl3, CrCl2, SiCl4), которые при контакте с поверхностью диссоциируют с образованием свободных атомов.

Жидкая диффузионная металлизация проводится погружением детали в расплавленный металл (например, алюминий).

Газовая диффузионная металлизация проводится в газовых средах, являющихся хлоридами различных металлов.

Диффузия металлов протекает очень медленно, так как образуются растворы замещения, поэтому при одинаковых температурах диффузионные слои в десятки и сотни раз тоньше, чем при цементации.

Диффузионная металлизация – процесс дорогостоящий, осуществляется при высоких температурах (1000…1200ºС) в течение длительного времени.

Одним из основных свойств металлизированных поверхностей является жаростойкость, поэтому жаростойкие детали для рабочих температур 1000…1200ºС изготавливают из простых углеродистых сталей с последующим алитированием, хромированием или силицированием.

Исключительно высокой твердостью (2000 HV) и высоким сопротивлением износу из-за образования боридов железа (FeB, FeB2) характеризуются борированные слои, но эти слои очень хрупкие.

Источник:

Химико-термическая обработка стали

Химико-термической обработкой называют процесс изменения химического состава, структуры и свойств поверхностных слоев и металла.

Такая обработка применима к деталям, от которых требуется твердая и износоустойчивая поверхность при сохранении вязкой и достаточно прочной сердцевины, высокая коррозионная стойкость, высокое сопротивление усталости.

Химико-термическая обработка стали основана на диффузии (проникновении) в атомно-кристаллическую решетку железа атомов различных химических элементов при нагреве стальных деталей в среде, богатой этими элементами.

Наиболее распространенными видами химико-термической обработки стали являются: цементация — насыщение поверхности стальных деталей углеродом; азотирование — насыщение поверхности стальных деталей азотом; цианирование — одновременное насыщение поверхности стальных деталей углеродом и азотом.

Кроме этих основных видов химико-термической обработки, в промышленности применяют также поверхностное насыщение стали металлами: алюминием, хромом, кремнием и др. Процесс этот называется диффузионной металлизацией стали.

Цементация.

Цементация — процесс поверхностного насыщения стальных деталей углеродом. Цель цементации получить детали с вязкой сердцевиной и твердой поверхностью. Такие детали во время работы не разрушаются от ударов и хорошо сопротивляются истиранию.

Цементации подвергают детали из углеродистой и легированной стали с содержанием углерода от 0,08 до 0,35%. Богатые углеродом смеси, применяемые для цементации, — карбюризаторы — могут быть твердыми, жидкими и газообразными.

Цементация в твердом карбюризаторе производится путем нагрева деталей, упакованных в железные ящики (рис. 68) вместе с карбюризатором.

Карбюризатор представляет собой порошкообразную смесь, состоящую из древесного угля (70%), углекислого бария ВаСO3 (20—25%) и углекислого кальция СаСO3 (3—5%).

Температуру цементации принимают на 20—50° выше точки АC3 . Температура до 920—930° С позволяет почти в два раза сократить длительность процесса без ухудшения механических свойств стали. Насыщение стали углеродом происходит путем непосредственного соприкосновения частиц угля с поверхностью стальных деталей в газовой среде, которая служит передатчиком углерода.

При правильном подборе карбюризатора содержание углерода в поверхностном слое не превышает 1,0—1,10%, что можно считать нормальным. Продолжительность цементации — от 5 до 15 и более часов в зависимости от глубины науглероживания и марки стали.

Для цементации могут быть использованы самые разнообразные печи — камерные, непрерывного действия, с вращающейся ретортой, обогреваемые мазутом, газом или электрические.

Жидкостной цементации подвергают мелкие изделия; их погружают в расплавленные соляные ванны, состоящие из 75-85% Na2CO3 (сода), 10-15% NaCl(поваренная соль) и 6—10% SiC(карбид кремния).

Газовая цементация в окиси углерода СО впервые была применена П. П. Аносовым.

Сущность ее состоит в том, что цементируемые изделия нагревают и выдерживают при температуре 920—950° С в печи, куда в течение всего процесса непрерывно подается цементирующий газ.

Для этой цели используют природный газ, состоящий в основном из метана СН4, или искусственные газы, получаемые в результате разложения (пиролиза) нефтепродуктов— керосина, различных масел, бензола, пиробензола и др. Основной составляющей искусственных газов также является метан СН4.

Детали загружают в муфельные печи, в которые вводят цементирующие газы. При газовой цементации продолжительность процесса сокращается в 2—2,5 раза. Так, для получения цементованного слоя глубиной 1,0—1,2 мм требуется затратить 4—5 часов.

Кроме этого, газовая цементация обладает и другими преимуществами: возможностью регулировать процесс за счет изменения количества и химического состава подаваемого газа: отсутствием громоздкого оборудования и угольной пыли; возможностью производить закалку непосредственно из печи.

Процесс газовой цементации более экономичен.

Азотирование.

Азотированием называется насыщение поверхности стали азотом. Основоположником азотирования стали является русский ученый проф. Н. П. Чижевский, который впервые исследовал и применил этот процесс. Для азотирования используют аммиак NH3.

Сущность азотирования заключается в том, что аммиак при температуре 500—750° С разлагается на азот и водород, и активные атомы азота (атомарный азот), диффундируя в поверхностный слой, сообщают поверхности стали большую твердость, не влияя на механические свойства сердцевины деталей.

В промышленности для изготовления деталей, подлежащих азотированию, в настоящее время широко применяют сталь марки 35ХМЮА или ее заменитель 35ХВФЮА. После окончательной механической обработки детали закаливают от температуры 960° С с охлаждением в воде или в масле и подвергают отпуску при 600° С также с охлаждением в воде или в масле.

Затем детали азотируют. Продолжительность азотирования от 12 до 60 и даже до 90 часов в зависимости от требуемой толщины азотированного слоя и характера процесса.

Длительность выдержки деталей в потоке аммиака в печи влияет на глубину азотированного слоя. В среднем при 500° С азот за каждые 10 часов диффундирует на глубину 0,1 мм.

На практике для сокращения времени азотирования процесс ведут путем ступенчатого нагрева: вначале в течение 12—15 часов при температуре 500— 520° С; затем температуру поднимают до 550—600° С и дают выдержку 15—20 часов.

При таком режиме длительность процесса удается сократить в 2,0—2,5 раза. В результате азотирования твердость стали достигает НВ 1000—1100; последующей термической обработки не требуется.

Азотирование имеет ряд преимуществ перед цементацией: она дает незначительное изменение размеров деталей, обеспечивает более высокую твердость и износоустойчивость (при нагреве до температуры 500—550° С твердость азотированных деталей не снижается); сообщает деталям хорошую сопротивляемость действию переменных нагрузок, высокий предел выносливости и коррозионную стойкость. Недостаток азотирования — длительность процесса.

Азотирование применяют в машиностроении для получения высокого качества дизельной аппаратуры, измерительного инструмента, зубчатых колес и др.

Цианирование — процесс одновременного насыщения поверхности стали углеродом и азотом для придания ей высокой твердости, сопротивляемости истиранию и коррозионной стойкости.

Одновременное присутствие в среде углерода и азота ускоряет их совместную диффузию в поверхностные слои стали. Такими средами могут быть расплавленные цианистые соли (жидкостное цианирование), науглероживающие и азотирующие газы (газовое цианирование), твердые порошки и пасты (твердое цианирование). Цианированию подвергают углеродистые и легированные стали.

Существует два вида цианирования: высокотемпературное и низкотемпературное.

Высокотемпературное цианирование применяют для деталей из углеродистой и легированной стали с содержанием углерода 0,3—0,4% с целью получения твердого, хороша сопротивляющегося истиранию поверхностного слоя и вязкой сердцевины.

Такое цианирование проводится при температурах 780— 930° С, т. е. выше точки ЛГ1, когда сталь находится в состоянии аус-тенита и преобладает процесс насыщения ее углеродом.

Этот вид цианирования широко применяют на автомобильных заводах для зубчатых колес и различных мелких деталей.

Низкотемпературное цианирование применяют для инструментов из быстрорежущей стали при температурах 500—600° С, т. е. ниже точки AC1, когда преобладает процесс насыщения стали азотом, с последующим медленным охлаждением цианированного инструмента.

В последнее время на заводах вводится новый процесс цианирования — газовое цианирование, или нитроцементация. Газовое цианирование занимает промежуточное положение между газовой цементацией и азотированием и поэтому иногда называется нитроцементацией.

При газовом цианировании детали нагреваются в смеси газов, содержащих углерод и азот. Для этой цели используют смесь окиси углерода СО и аммиака ΝΗ3.

При их химическом взаимодействии образуются активный углерод и азот.

В последнее время газовое цианирование (нитроцементацию) производят в печах, оборудованных для газовой цементации, путем введения в рабочее пространство этих печей бензола или пиробензола.

Диффузионная металлизация.

Кроме указанных процессов насыщения поверхности стали углеродом и азотом, широко применяют насыщение стали алюминием, хромом, кремнием и др. Этот процесс применяют главным образом с целью получения стальных деталей, устойчивых против разъедания щелочами и кислотами, а также с целью повышения устойчивости стали против окисления горячими печными газами, т. е. против окалинообразования.

Алитированием называется процесс насыщения поверхности стальных и чугунных деталей алюминием с целью повышения их жаростойкости. Алитированию подвергают главным образом малоуглеродистые стали.

Процесс алитирования может происходить в твердой, жидкой и газообразной средах. Наиболее распространен способ алитирования в твердой среде.

Детали, подлежащие алитированию, укладывают в железные ящики со смесью, состоящей из 49% порошка алюминия, 49% окиси алюминия и 2% хлористого аммония. Укладывать детали в ящики следует так же, как при цементации в твердом карбюризаторе.

Ящики плотно закрывают крышками, обмазывают огнеупорной глиной, погружают в печь и нагревают в течение 5—10 часов при температуре от 900 до 1100° С. За это время образуется алитированный слой глубиной 0,3—1,0 мм.

После алитирования детали подвергаются диффузионному отжигу при температуре около 1000° С с выдержкой 4—6 часов. В результате отжига содержание алюминия в поверхностном слое снижается, что уменьшает хрупкость алитированного слоя.

При алитировании в жидкой среде в стальном тигле расплавляют алюминий, насыщенный 6—8% железа, и в него погружают детали. Алитирование производится при температуре 750—800° С в течение 50—90 минут. Такая выдержка обеспечивает получение слоя глубиной 0,2—0,35 мм.

При газовом алитировании изделие вместе с порошком ферроалюминия погружают в реторту и пропускают хлористый водород. После обменных реакций, протекающих при температуре 850 — 1000° С, атомарный алюминий диффундирует в поверхностные слои деталей.

Процесс газового алитирования длится обычно не более 4 часов. За это время можно получить алитированный слой глубиной 0,4 мм. После окончания процесса как жидкого, так и газового алитирования рекомендуется производить диффузионный отжиг.

Диффузионным хромированием называют процесс насыщения поверхности стали хромом. Хромирование может производиться в твердых, газовых и жидких средах.

При хромировании в твердой среде применяют порошкообразную смесь из 60—65% металлического хрома или феррохрома, 30— 35% глинозема и 5% хлористого аммония. Процесс ведется при температуре 1000—1150° С в течение 7—12 часов. При хромировании низкоуглеродистой стали на поверхности деталей за это время образуется хромированный слой толщиной 0,1—0,25 мм.

При жидком хромировании изделия нагревают в ванне из расплавленных хлористых солей бария, магния и кальция с добавкой феррохрома и хлористого хрома. Процесс ведется при температуре 980-1000° С.

При хромировании в газообразной среде изделия нагревают до 950—1050° С в атмосфере парообразного хлористого хрома.

В низкоуглеродистых сталях хром растворяется в α-железе. В высокоуглеродистых сталях хром образует карбиды.

Хромированию подвергают различные детали и инструменты, от которых требуются высокая износоустойчивость, коррозионная стойкость и жаропрочность,—такие, как сверла, калибры, клапаны компрессоров и т. д. Жаростойкость хромированных сталей составляет 800—850° С.

Силицированиемназывают процесс поверхностного насыщения стали кремнием с целью повышения кислотоупорности, сопротивления износу и жаростойкости деталей. Силицирование проводят в твердом, жидком и газообразном цементаторе.

Для твердого силицирования используют смесь ферросилиция с шамотом. Чтобы ускорить процесс, добавляют хлористый алюминий. Процесс ведут при 1100 — 1200° С. При выдержке 4—10 часов образуется силицированный слой глубиной 0,2—0,7 мм.

При жидком силицировании используют хлористые соли с добавкой ферросилиция. Процесс ведут при 950— 1000° С.

Газовое силицирование имеет наибольшее промышленное значение; его проводят аналогично алитированию, с использованием ферросилиция. Процесс идет более интенсивно, чем в предыдущих случаях. После выдержки при 1050° С в течение 2 часов получают слой толщиной 1,0 мм, насыщенный кремнием.

Характерной особенностью силицированного слоя является его пористость. Если проварить деталь в масле при температуре 150— 200° С, масло, впитываясь в поры, способствует самосмазыванию детали, повышая ее стойкость при работе на истирание. Жаростойкость силицированных деталей не превышает 800—850° С.

В последние годы разработаны новые процессы повышения износоустойчивости стальных деталей, которые называются сульфидированием и сульфоцианированием.

Сущность сульфидирования заключается в насыщении поверхности стальных деталей серой на глубину 0,2—0,3 мм путем их нагрева в расплавленных серноазотистых солях при температуре 550—600° С с выдержкой в течение 2—3 часов. В результате поверхность деталей насыщается серой до 0,5% и азотом до 1,0%.

Сульфидированные детали хорошо работают на трение. По лабораторным исследованиям износоустойчивость деталей после сульфидирования повышается в 2—3 раза.

Сульфоцианирование — процесс поверхностного насыщения стали серой, углеродом и азотом. Совместное влияние серы и азота в поверхностном слое металла обеспечивает более высокую износоустойчивость. Сульфоцианирование проводится обычно в соляных ваннах при температуре 550—600° С.

Источник: