sarmikСегодня мы рассмотрим как класс материалов углеродистые и низколегированные стали. Давайте сразу определимся, о чем идет речь. Многие называют углеродистыми все не коррозионно-стойкие стали, что в корне не верно.

sarmikСегодня мы рассмотрим как класс материалов углеродистые и низколегированные стали. Давайте сразу определимся, о чем идет речь. Многие называют углеродистыми все не коррозионно-стойкие стали, что в корне не верно.

В данной статье мы будем рассматривать только те стали, в которых основным легирующим элементом является углерод, а остальные лишь модифицируют некоторые свойства, не меняя принципов упрочнения (состав твердого раствора и фаз-упрочнителей).

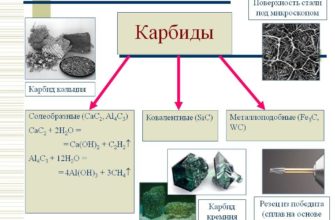

Обычно это происходит при суммарном содержании легирующих элементов до 3-5%. Границы в каждом отдельном случае устанавливаются индивидуально, можно считать, что в большинстве случаев границей служит появление в структуре стали карбидов легирующих элементов.

Некоторые стали этой группы мы уже рассматривали (У8, ШХ15), теперь кратко рассмотрим основные особенности и наиболее типичных представителей.

Итак, начнем с углеродистых сталей. Углерод – практически единственный легирующий элемент (некоторые могут содержаться как примеси), некоторые стали могут быть легированы незначительными количествами марганца, кремния или кобальта.

Инструментальные углеродистые стали в соответствии с ГОСТ 1435–90 маркируют буквой «У» и числом, указывающим среднее содержание углерода в десятых долях процента.

Для изготовления инструмента применяют качественные стали марок У7–У13 и высококачественные стали марок У7А–У13А, химический состав которых приведен в табл. 1.

Таблица 1

Марки и химический состав инструментальных углеродистых сталей (ГОСТ 1435–90)

По механическим свойствам и назначению углеродистые стали подразделяются на:• стали повышенной вязкости (У7–У9) для изготовления инструмента с высокой режущей способностью, подвергающегося ударным нагрузкам (зубила, кернеры и т. д.

);• стали высокой твердости (У10–У13) для изготовления режущего инструмента, не подвергающегося ударным нагрузкам (напильники, шаберы и т. д.).

• Стали У15С и У16 в основном применяются (точнее применялись) для износостойких втулокК первой группе сталей вплотную примыкают и рессорно-пружинные стали типа 65Г и 70С2АТермическая обработка углеродистых инструментальных сталей состоит из двух этапов: предварительная и окончательная (предполагается, что изделия прошли стандартную ПТО).Предварительная термическая обработка применяется для уменьшения деформации (в 1,5–2 раза) деталей из углеродистых сталей при последующей закалке. Она заключается в предварительной закалке с 740–760 °С с охлаждением в масле (возможно, несколько раз) и последующем отпуске при 550-600 °С (1 ч). Окончательная термическая обработка состоит из закалки и низкого отпуска, режимы которых указаны в табл. 2.Таблица 2

Режимы термической обработки углеродистых инструментальных сталей

Примечание. Закалочная среда — вода, отпуск проводится на воздухе. При закалке в масле Тз повышают на 10-20 °С (неоптимально для клинков, так как приводит к заметному росту зерна и снижению мех. характеристик. Рекомендуется закалка “через воду в масло”).

Как мы видим, углеродистые стали имеют очень узкий интервал закалочных температур, поэтому необходимо максимально точно “попадать” в режим, что требует большого опыта и ответственного подхода к процессу.Время выдержки на 1 мм диаметра (толщины): 20–35с. при нагреве в соляной ванне и 50–80с. при нагреве в печи.

Углеродистые стали имеют высокую критическую скорость закалки — порядка 200–300 °С/с. Замедление охлаждения при закалке недопустимо, так как приводит к частичному распаду аустенита при температурах перлитного интервала и, как следствие, к появлению мягких пятен.

Поэтому только инструменты малого диаметра могут после закалки в воде (водном растворе) прокаливаться насквозь.Инструменты крупных размеров при закалке в воде и водных растворах солей, кислот и щелочей, охлаждающая способность которых выше, чем воды, закаливаются на мартенсит лишь в тонком поверхностном слое.

Структура же глубинных зон инструментов представляет собой продукты распада аустенита перлитом в интервале температур. Сердцевина инструментов, имеющих такую структуру, является менее хрупкой по сравнению с мартенситной структурой.

Поэтому инструменты, имеющие такую сердцевину, лучше переносят толчки и удары по сравнению с инструментами, закаленными насквозь на мартенсит. Для клинков может применяться зонная закалка, когда обух защищается специальными обмазками, снижающими скорость охлаждения.

В этих случаях можно получить твердый мартенсит на лезвийной части и достаточно вязкий и пластичный сорбит/троостит на теле и обухе клинка. Линия, разделяющая эти две области в японской традиции называется Хамон.

Углеродистые инструментальные стали отпускают при температурах не более 200 °С во избежание снижения твердости (для клинков возможен “зонный отпуск”, когда тело и обух клинка нагревают до более высокой температуры (обычно 400-500С), сохраняя на лезвийной части структуру низкоотпущенного мартенсита). Твердость окончательно термически обработанного инструмента из углеродистых сталей обычно лежит в интервале 57–63 HRC, а прочность при изгибе составляет 1800–2700 МПа.

Низколегированные стали. В этих сталях небольшие количества легирующих элементов обычно лишь влияют на прокаливаемость, незначительно изменяя другие свойства. Традиционно эти стали подразделяются на стали неглубокой и глубокой прокаливаемости.

В отдельную группу можно выделить стали для ударных инструментов. Химический состав данных сталей по ГОСТ 5950–73 приведен в табл. 3.Таблица 3

Марки и химический состав (масс. %) легированных инструментальных сталей (ГОСТ 5950–73)

Примечание. В обозначении марок первые цифры означают массовую долю углерода в десятых долях процента. Они могут не указываться, если массовая доля углерода близка к единице или больше единицы. Буквы означают:Г — марганец,Х — хром,В — вольфрам,С — кремний,Ф — ванадий,Н — никель,М — молибден.

Цифры, стоящие после букв означают среднюю массовою долю соответствующего легирующего элемента в целых единицах. Отсутствие цифр означает, что массовая доля этого легирующего элемента равна 1 %. В отдельных случаях массовая доля легирующих элементов не указывается, если она не превышает 1,8 %.

Стали неглубокой прокаливаемости

Стали неглубокой прокаливаемости по устойчивости переохлажденного аустенита незначительно превосходят стали группы У7–У13, но благодаря легированию хромом (0,2–0,7 %), ванадием (0,15–0,30 %) и вольфрамом имеют большую устойчивость к перегреву, более высокие износо- и теплостойкость (в поверхностном слое).Эти стали используются для изготовления инструментов, подвергаемых поверхностной (местной) закалке: пилы, зубила, штемпели, ножи для холодной и горячей резки, обрезные матрицы и пуансоны и т. п. Некоторые стали имеют специальное применение:- сталь 13Х предназначена главным образом для бритвенных ножей и лезвий, хирургического и гравировального инструмента;- сталь В2Ф предназначена для ленточных пил и ножовочных полотен для резки сталей средней твердости, по работоспособности превосходящая стали типа 9ХФ в 1,5–2 раза;- сталь ХВ4Ф отличается особо высокой твердостью (HRC 67–69) и износостойкостью благодаря присутствию W6C, который не растворяется при температуре закалки. Эту сталь называют алмазной и из неё изготовляют резцы и фрезы для обработки с небольшими скоростями материалов с высокой поверхностной твердостью (отбеленных чугунов и закаленных деталей).

Стали глубокой прокаливаемости

Стали глубокой прокаливаемости имеют более высокое содержание хрома (0,6–1,7 %, иногда до 3%), а также совместное присутствие в ряде марок сталей хрома, марганца и кремния (вольфрама).

Такое комплексное легирование при относительно небольших количествах каждого элемента существенно повышает прокаливаемость, повышает однородность распределения карбидов (кроме сталей типа ХВГ) и уменьшает чувствительность сталей к перегреву.

Из сталей 9ХС, ХГС, ХВГ, 9ХВГ и ХВГС изготовляют режущий (метчики, плашки, развертки, фрезы и т.д.), а также штамповый (пробойники, вырубные штампы и т. д.) инструмент более ответственного назначения, чем из углеродистых сталей.Отличительная особенность марганецсодержащих сталей (9Г2Ф, ХВГ и др.

) состоит в их малой деформируемости при закалке. Марганец, интенсивно снижая интервал мартенситного превращения, способствует сохранению остаточного аустенита (до 15–20 %), который компенсирует (частично или полностью) увеличение объема при образовании мартенсита.

Это качество сталей позволяет изготавливать из них инструмент, к которому предъявляют жесткие требования к размерной стабильности при термообработке. Термическая обработка: закалка + низкий отпуск проводится в соответствии с режимами, указанными в табл. 4.

Стали для ударных инструментов

Исходя из назначения эти стали должны обладать: повышенной вязкостью для предупреждения поломок и выкрашивания режущих кромок инструмента, работающего в условиях больших ударных нагрузок; высокими прокаливаемостью и закаливаемостью. Необходимый комплекс свойств сталей этой группы обеспечивается соответствующим легированием. Химический состав представлен в табл. 5.

Хромокремнистые стали (4ХС, 6ХС) прокаливаются в образцах диаметром до 50–60 мм при охлаждении в масле. Кроме того, стали, легированные кремнием, имеют повышенные устойчивость при отпуске и предел текучести. Недостатком этих сталей является хрупкость первого рода после отпуска при 270–400 °С на твердость 46–50 HRC.

Поэтому для получения удовлетворительной вязкости в этом случае необходимо применять изотермическую закалку.Хромовольфрамокремнистые стали 5ХВ2СФ, 6ХВ2С и другие, как более сложнолегированные, прокаливаются в больших сечениях (до 70–80 мм) при охлаждении в масле и хорошо принимают изотермическую закалку. Стали с вольфрамом менее чувствительны к отпускной хрупкости первого рода.

Легирование сталей вольфрамом также повышает устойчивость против разупрочнения при отпуске.По структурному признаку стали, содержащие 0,4–0,5 % С, являются доэвтектоидными, а с 0,6 % С — эвтектоидными и заэвтектоидными.

Структура доэвтектоидных сталей после отжига состоит из пластинчатого и, реже, зернистого перлита с небольшими участками феррита, заэвтектоидных — из зернистого перлита. Кроме того, в структуре последних наряду с цементитом присутствует карбид МС.

После закалки структура характеризуется наличием мартенсита и остаточного аустенита, а при повышенном содержании углерода — еще и избыточных карбидов. Отпуск обеспечивает образование троститной структуры. Режимы термической обработки сталей указаны в табл. 5.Таблица 4.

Режимы окончательной термической обработки и твердость низколегированных инструментальных сталей

Примечания: Для сталей ХВ4Ф (ХВ5) и В2Ф в качестве ПТО применяется длительный высокий отпуск после горячей деформации по спец. режиму. Отжиг и ТЦО могут привести к резкой потере прокаливаемости.Таблица 5.

Режимы окончательной термической обработки сталей для ударных инструментов

К сталям последней группы примыкают рессорно-пружиннные стали типа 50ХФА, 60ХВС2А и т.д.

А теперь несколько советов по выбору стали и ее термической обработки

1. Для использования в составе многослойных/дамасских пакетов лучше выбирать относительно низколегированные стали с хромом не выше 1% (большие количества резко ухудшают свариваемость). Стали с марганцем при травлении как правило дают более темный фон, стали с хромом и никелем – более светлый. При выборе сталей в пакет необходимо учитывать необходимость совпадения интервала закалочных температур с учетом возможного обезуглероживания.2. Для клинков в японской традиции надо выбирать стали с наименьшей прокаливаемостью – это позволит получить наиболее четкую линию “хамон”3. Для изделий, подвергаемых ударным нагрузкам (длинномер, тесаки, топоры) лучше выбирать относительно низкоуглеродистые стали и использовать зонные закалку/отпуск4. Зачастую гораздо более “простая” сталь типа ШХ15 может показать в изделии лучший комплекс свойств чем, например, очень требовательная к режимам горячей деформации и ТО “Алмазная” сталь типа ХВ4Ф.5. Для покупателей: в случае “углеродистых” сталей на первое место выходит доверие к Мастеру, поскольку только это в некоторой степени является гарантией опыта, точного соблюдения технологии и, следовательно, высоких свойств конечного изделия.

* При подготовке материала использован справочник «Металлы и сплавы», СПб, 2003г.

Источник:

Термическая обработка (термообработка) стали, сплавов, металлов

Термическая обработка (термообработка) — это технологический процесс изменения структуры сталей, сплавов и цветных металлов посредством широкого диапазона температур: поэтапных нагреваний и охлаждении с определенной скоростью.

Такая обработка очень сильно изменяет свойства сталей, сплавов, металлов в сторону улучшения показателей, но при этом не изменяя их химический состав.

Можно сказать, что основная цель термической обработки – это улучшение свойств и характеристик изделий из него.

Виды (стадии) термической обработки стали

Отжиг — термическая обработка (термообработка) металла, представляющая собой процесс нагревания до заданной температуры, а затем процесс медленного охлаждения. Отжиг бывает разных видов в зависимости от уровня температур и скорости процесса.

Нормализация — термообработка, принципиально похожая на отжиг. Основное отличие в том, что процесс отжига предполагает печь, а при нормализации охлаждение стали проходит на воздухе.

Закалка — этап термообработки, основанный на нагревании сырья до такого уровня температуры, который является выше критического (перекристаллизация стали).

После выдержки в такой температуре в заданном интервале времени происходит охлаждение, быстрое, с заданной скоростью.

Закаленной стали (сплавам) свойственна неравновесная структура и поэтому применяется такой вид термообработки как отпуск.

Отпуск — стадия термообработки, необходимая для снятия в стали и сплавах остаточного напряжения или максимального его снижения. Снижает хрупкость и твёрдость металла, увеличивает вязкость. Проводится после стадии закалки.

Старение — иначе еще называется дисперсионное твердение. После стадии отжига металл опять нагревают, но до более низкого уровня температур и с медленной скоростью остужают. Цель такой термообработки в получении особенных частиц упрочняющей фазы.

От степени необходимой глубины обработки различают термообработку поверхностную, которая затрагивает лишь поверхность изделий, и объемную, когда термическому воздействию подвергается весь объем сырья.

В отраслевой промышленности, в частности – в машиностроении, термическую обработку чаще всего проходит сталь следующих марок:

— сталь 45 (замещаемость 40Х, 50, 50Г2)

— сталь 40Х (замещаемость 38ХА, 40ХР, 45Х, 40ХС, 40ХФ, 40ХН)

— сталь 20 (замещаемость 15, 25)

— сталь 30ХГСА (замещаемость 40ХФА, 35ХМ, 40ХН, 25ХГСА, 35ХГСА)

— сталь 65Г

— сталь 40ХН

— сталь 35

— сталь 20Х13

Термообработка стали 45

Конструкционная углеродистая. Этап предварительной термической обработки называется нормализация, проходит на воздухе, а не в печи. довольно легко проходит механическую обработку. Точение, фрезеровку и т. д. Получают детали, например, типа вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки.

После закалки, которая является конечной стадией термообработки, детали достигают высокого уровня прочности и отличных показателей износостойкости. Подвергаются шлифовке.

Высокое содержание углерода (0,45%) обеспечивает хорошую закаливаемость и, соответственно, высокую твёрдость поверхности и прочность изделия. Сталь 45 калят «на воду», когда после калки деталь охлаждают в воде.

После охлаждения деталь подвергается низкотемпературному отпуску при температуре 200-300 градусов по Цельсия. При такой термообработке стали 45 достигает твердость порядка 50 HRC.

Изделия: Кулачки станочных патронов, согласно указаниям ГОСТ, изготовляют из сталей 45 и 40Х. Твёрдость Rc = 45 -50. В кулачках четырёх-кулачных патронов твёрдость резьбы должна быть в пределах Rс = 35-42. Отпуск кулачков из стали 45 производится при температуре 220-280°, из стали 40Х при 380-450° в течение 30-40 мин.

Расшифровка марки стали 45: марка 45 означает, что в стали содержится 0,45% углерода,C 0,42 — 0,5; Si 0,17 — 0,37;Mn 0,5 — 0,8; Ni до 0,25; S до 0,04; P до 0,035; Cr до 0,25; Cu до 0,25; As до 0,08.

Термообработка стали 40Х

Легированная конструкционная сталь. Для деталей повышенной прочности такие как оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и прочих деталей повышенной прочности.

Сталь 40Х также часто используется для производства поковок, штампованных заготовок и деталей трубопроводной арматуры.

Однако последние перечисленные детали нуждаются в дополнительной термической обработке, заключающейся в закалке через воду в масле или просто в масле с последующим отпуском в масле или на воздухе.

Расшифровка марки стали 40Х. Цифра 40 указывает на то, что углерод в стали содержится в объеме 0,4 %. Хрома содержится менее 1,5 %.

Помимо обычных примесей в своем составе имеет в определенных количествах специально вводимые элементы, которые призваны обеспечить специально заданные свойства.

В качестве легирующего элемента в данном случае используется хром, о чем говорит соответствующая маркировка.

Термообработка стали 20

Термообработка стали 20 — сталь конструкционная углеродистая качественная. Широкое применение в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того промышленность выпускает пруток, лист. В качестве заменителя стали 20 применяют стали 15 и 25.

По требованиям к механическим свойствам выделяют пять категорий.

— I категория: сталь всех видов обработки без испытания на ударную вязкость и растяжение.

— II категория: образцы из нормализованной стали всех видов обработки размером 25 мм проходят испытания на ударную вязкость и растяжение.

— III категория: испытания на растяжение проводят на образцах из нормализованной стали, размером 26-100 мм.

— IV категория: образцы для испытаний на растяжение и ударную вязкость изготавливают из термически обработанных заготовок размером не более 100 мм. Требования третьей и четвертой категории предъявляют к калиброванной, горячекатаной и кованной качественной стали.

— V категория. Испытания механических свойств на растяжение проводят на образцах из калиброванных термически обработанных (высокоотпущенных или отожженных) или нагартованных сталей.

Химический состав стали 20: углерод (C) — 0.17-0.24 %, кремний (Si) — 0,17-0,37%, марганец (Mn) — 0,35-0,65 %;содержание меди (Cu) и никеля (Ni) допускается не более 0,25%, мышьяка (As) — не более 0,08%, серы (S) — не более 0,4%, фосфора (Р) — 0,035%.

Структура стали 20 представляет собой смесь перлита и феррита. Термическая обработка стали 20 позволяет получать структуру реечного (пакетного) мартенсита. При таких структурных преобразованиях прочность возрастает, и пластичность уменьшается.

После термического упрочнения прокат из стали 20 можно использовать для изготовления метизной продукции (класс прочности 8.8).

Технологические свойства стали 20: Температура начала ковки стали 20 составляет 1280° С, окончания — 750° С, охлаждение поковки — воздушное. Сталь 20 нефлокеночувствительна и не склонна к отпускной способности. Свариваемость стали 20 не ограничена, исключая детали, подвергавшиеся химико-термической обработке. Рекомендованы способы сварки АДС, КТС, РДС, под газовой защитой и флюсом.

Сталь 20 применяют для производства малонагруженных деталей ( пальцы, оси, копиры, упоры, шестерни) , цементуемых деталей для длительной и весьма длительной службы (эксплуатация при температуре не выше 350° С) , тонких деталей, работающих на истирание.

Сталь 20 без термической обработки или после нормализации используется для производства крюков кранов, вкладышей подшипников и прочих деталей для эксплуатации под давлением в температурном диапазоне от -40 до 450°С .

Сталь 20 после химико-термической обработки идет на производство деталей, которым требуется высокая поверхностная прочность ( червяки, червячные пары, шестерни) .

Широко применяют сталь 20 для производства трубопроводной арматуры, труб, предназначенных для паропроводов с критическими и сверхкритическими параметрами пара, бесшовных труб высокого давления, сварных профилей прямоугольного и квадратного сечения и т. д.

Термообработка стали 30ХГСА

Относится к среднелегированной конструкционной стали.

Сталь 30ХГСА проходит улучшение – закалку с последующим высоким отпуском при 550-600 °С, поэтому применяется при создании улучшаемых деталей (кроме авиационных деталей это могут быть различные корпуса обшивки, оси и валы, лопатки компрессорных машин, которые эксплуатируются при 400°С, и многое другое), рычаги, толкатели, ответственные сварные конструкции, работающие при знакопеременных нагрузках, крепежные детали, работающие при низких температурах.

Сталь 30ХГСА обладает хорошей выносливостью, отличными показателями ударной вязкости, высокой прочностью. Она также отличается замечательной свариваемостью.

Сварка стали 30ХГСАтоже имеет свои особенности. Она осуществляется с предварительным подогревом материала до 250-300 °С с последующим медленным охлаждением.

Данная процедура очень важна, поскольку могут появиться трещины из-за чувствительности стали к резким перепадам температуры после сварки.

Поэтому по завершении сварных работ горелка должна отводиться медленно, при этом осуществляя подогрев материала на расстоянии 20-40 мм от места сварки.

Также, не более, чем спустя 8 часов по завершении сварки сварные узлы стали 30ХГСА нуждаются в закалке с нагревом до 880 °С с последующим высоким отпуском. Далее изделие охлаждается в масле при 20-50 °С. Отпуск осуществляется нагревом до 400 — 600 °С и охлаждением в горячей воде. Сварку же необходимо выполнять максимально быстро, дабы избежать выгорания легирующих элементов.

После прохождения термомеханической низкотемпературной обработки сталь 30ХГСА приобретает предел прочности до 2800 МПа, ударная вязкость повышается в два раза (в отличии от обычной термообработки стали 30хгса), пластичность увеличивается.

Термообработка стали 65Г

Сталь конструкционная рессорно-пружинная. Используют в промышленности пружины, рессоры, упорные шайбы, тормозные ленты, фрикционные диски, шестерни, фланцы, корпусы подшипников, зажимные и подающие цанги и другие детали, к которым предъявляются требования повышенной износостойкости, и детали, работающие без ударных нагрузок. (заменители: 70, У8А, 70Г, 60С2А, 9ХС, 50ХФА, 60С2, 55С2).

Термообработка стали 40

Сталь конструкционная углеродистая качественная. Использование в промышленности: трубы, поковки, крепежные детали, валы, диски, роторы, фланцы, зубчатые колеса, втулки для длительной и весьма длительной службы при температурах до 425 град.

Термообработка стали 40ХН

Сталь конструкционная легированная Используется в отраслевой в промышленности: оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, с предъявляемыми требованиями повышенной прочности и вязкости. Валки рельсобалочных и крупносортных станов для горячей прокатки металла.

Термообработка сталь 35

Сталь конструкционная углеродистая качественная. Используется в отраслевой промышленности. Это детали невысокой прочности, подвергающиеся невысокому уровню напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, ободы, траверсы, валы, бандажи, диски и другие детали.

Термообработка стали 20Х13

Сталь коррозионно-стойкая жаропрочная.

Используется в энергетическом машиностроении и печестроении; турбинные лопатки, болты, гайки, арматура крекинг-установок с длительным сроком службы при температурах до 500 град; сталь мартенситного класса Сталь марки 20Х13 и другие стали мартенситного класса: жаропрочные хромистые стали мартенситного класса применяют в различных энергетических установках, они работают при температуре до 600° С. Из них изготовляют роторы, диски и лопатки турбин, в последнее время их используют для кольцевых деталей больших толщин. Существует большое количество марок сталей данного класса. Общим для всех является пониженное содержание хрома, наличие молибдена, ванадия и вольфрама. Они эффективно упрочняются обычными методами термообработки, которая основана на у — a-превращении и предусматривает получение в структуре мартенсита с последующим улучшением в зависимости от требований технических условий. (заменители: 12Х13, 14Х17Н2)

Пресс-служба группы компаний ВоКа

17 сентября 2016г

Источник:

Сталь 9хс для ножей: плюсы и минусы выбора

На данный момент металлургические предприятия выпускают множество марок инструментальной стали. Одной из них является сталь 9хс.

Характерной особенностью такой стали можно назвать, что её сплав включается в себя кремниевые и хромовые легированные добавки.

Такая сталь преимущественно применяется в сфере производства измерительных и резочных инструментов, а также на её основе изготавливаются ножи.

Ножи из такой стали можно смело назвать отличным вариантом для рыбалки, охоты и туризма. Хоть они и не получили широкого распространения и популярности, если сравнивать с другими разновидностями, но при этом они обладают целым рядом преимуществ. Кованые ножи из такой стали являются верными и надежными помощниками, которые в основном применяют на охоте или рыбалке.

Особенности

В состав данной инструментальной стали включено множество легирующих добавок. Одной из них является хром, содержание которого в сплаве колеблется в диапазоне от 0,95-1,25%.

Благодаря хрому достигается более высокий уровень твердости, увеличивается прочность и устойчивость к коррозии.

Аналогичные качества демонстрирует кремний, которые также имеется в составе данной стали, причем его количество в сплаве превышает 1%.

Свойства кремния способствуют увеличению прочностного порога, в то время как уровень пластичности и вязкости несколько снижается. При этом увеличивается текучесть материала и хладноломкость.

Помимо вышеупомянутых свойств можно отметить тягу материала к отпускной способности обработки путем резания в горячем состоянии заготовки. Что любопытно, данная инструментальная сталь лишена такого недостатка как склонность к поражению флокенами – дефектами во внутреннем строении, которые негативным образом сказываются на прочностных характеристиках.

Выбирая ножи, в основе которых лежит рассматриваемая сталь, надо знать об одном немаловажном нюансе – 9xc не очень подходит для производства конструкций сварочного типа. Такие заготовки рекомендуется применять исключительно в случае контактно-точечной сварки. Изделия, базируемые на данной марке, стоит применять только в случае холодных поверхностей.

Процедуру термической обработки рассматриваемой стали для ножей осуществляют посредством электрических печей с герметичным кожухом, снабженной автоматизированной регулировкой температурного показателя нагрева и атмосферы. При этом в процессе термической обработки все равно необходимо осуществлять регулярный контроль температурного режима, постоянно проверять твердость.

Помимо этого необходим структурный металлографический контроль и рентгенологический анализ на присутствие в структуре дефектов.

Преимущества

- К плюсам материала можно отнести выдающиеся технические характеристики. По этой причине она является в целом подходящим выбором для производства деталей или отдельных элементов, которые должны обладать такими качествами как устойчивость к износу, упругость и сопротивление изгибам.

- Когда требуется выполнить элементы режущего типа или какие-либо компоненты, эксперты в данном деле в основном выбирают именно марку 9хс. Выбор в пользу именно этой марки обусловлен целым рядом аспектов. В рассматриваемом случае можно отметить равномерное размещение карбидов по сечению. Благодаря такой особенности обеспечивается весомое преимущество при эксплуатации данного материала при изготовлении инструментов резьбонарезного типа с мелким шагом резьбы.

- Выполненные на основе данной стали заготовки, используемые в изготовлении тех или иных изделий, характеризуются высоким уровнем стойкости к образованию трещин.

- Помимо этого, отдельного упоминания заслуживают и другое свойство – высокий уровень твердости в отожженном состоянии. Данный материал без проблем поддается такой операции как прокаливание и параллельно с этим демонстрирует отличную устойчивость к теплу. Все эти плюсы касаются и ножей, изготовленных на основе 9xc.

Недостатки

Помимо целого ряда существенных плюсов, сталь имеет и некоторые недостатки. Как пример, в процессе термической обработки материал ведет себя довольно капризно, требуется соблюдение конкретного температурного режима.

Ложку дегтя также добавляет то, что химический состав разных партий может существенно варьироваться. Учитывая сложности механической обработки, для получения необходимого результата потребуется привлекать высококвалифицированного мастера. Однако даже под надзором специалистов далеко не каждое изделие способно выдержать выходной контроль.

Выводы

Несмотря на некоторые трудности в обработке, данная сталь является отличным материалом, на основе которого получаются качественные изделия с выдающимися техническими характеристиками. Благодаря положительным качествам, материал получил широкое распространение и используется даже на металлургических предприятиях.

Источник:

Шпаргалки по материаловедению — Инструментальные стали

Page 36 of 38

Инструментальные стали

Инструментальная сталь должна обладать высокой твердостью, износостойкостью, достаточной прочностью и вязкостью (для инструментов ударного действия).

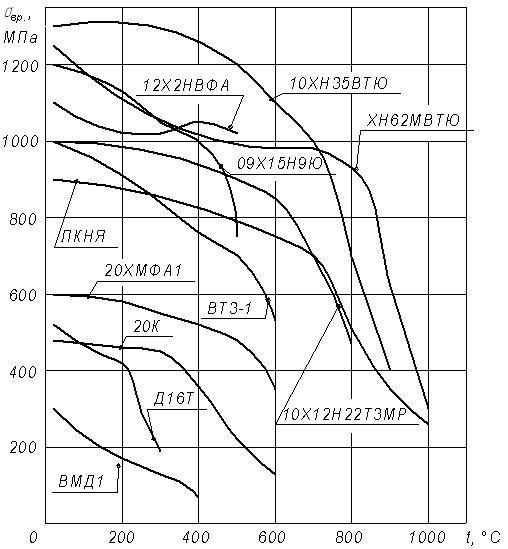

Режущие кромки могут нагреваться до температуры 500…900oС, поэтому важным свойством является теплостойкость, т. е., cпособность сохранять высокую твердость и режущую способность при продолжительном нагреве (красностойкость).

Содержат 0,65…1,35% углерода.

Стали У7…У13А – обладают высокой твердостью, хорошо шлифуются, дешевы и недефицитны.

Из сталей марок У7, У8А изготавливают инструмент для работы по дереву и инструмент ударного действия, когда требуется повышенная вязкость – пуансоны, зубила, штампы, молотки.

Стали марок У9…У12 обладают более высокой твердостью и износостойкостью – используются для изготовления сверл, метчиков, фрез.

Сталь У13 обладает максимальной твердостью, используется для изготовления напильников, граверного инструмента.

Для снижения твердости и создания благоприятной структуры, все инструментальные стали до изготовления инструмента подвергают отжигу.

Для заэвтектоидных сталей проводят сфероидизирующий отжиг, в результате которого цементит вторичный приобретает зернистую форму. Регулируя скорость охлаждения можно получить любой размер зерен.

Окончательная термическая обработка – закалка с последующим отпуском.

Закалку для доэвтектоидных сталей проводят полную, а для заэвтектоидных – неполную. Структура закаленных сталей или мартенсит, или мартенсит и карбиды.

Температура отпуска выбирается в зависимости от твердости, необходимой для инструмента.

Для инструментов ударного действия, требующих повышенной вязкости, из сталей У7, У8 отпуск проводят при температуре 280…300oС, что обеспечивает твердость HRC 56…58.

Для напильников, метчиков, плашек отпуск проводят при температуре 150…200oС, при этом обеспечивается получение максимальной твердости — НRC 62…64.

Основными недостатками углеродистых инструментальных сталей является их невысокая прокаливаемость (5…10 мм), низкая теплостойкость (до 200oС), то есть инструменты могут работать только при невысоких скоростях резания.

Содержат 0,9…1,4 % углерода. В качестве легирующих элементов содержат хром, вольфрам, ванадий, марганец, кремний и другие. Общее содержание легирующих элементов до 5%.

Высокая твердость и износостойкость в основном определяются высоким содержанием углерода. Легирование используется для повышения закаливаемости и прокаливаемости, сохранения мелкого зерна, повыщения прочности и вязкости.

Термическая обработка включает закалку и отпуск.

Проводят закалку с температуры 800…850oС в масло или ступенчатую закалку, что уменьшает возможность коробления и образования закалочных трещин.

Отпуск проводят низкотемпературный, при температуре 150…200oС, что обеспечивает твердость HRC 61…66. Иногда, для увеличения вязкости, температуру отпуска увеличивают до 300oС, но при этом наблюдается снижение твердости HRC 55…60.

Для деревообрабатывающего инструмента из сталей 6ХС и 9ХФ рекомендуется изотермическая закалка, значительно улучшающая вязкость.

Повышенное содержание кремния (сталь 9ХС) способствует увеличению прокаливаемости до 40 мм и повышению устойчивости мартенсита при отпуске. Недостатками сталей, содержащих кремний, являются чувствительность их к обезуглероживанию при термообработке, плохая обрабатываемость резанием и деформированием из-за упрочнения феррита кремнием.

Повышенное содержание марганца (стали ХВГ, 9ХВСГ) способствует увеличению количества остаточного аустенита, что уменьшает деформацию инструмента при закалке. Это особенно важно для инструмента, имеющего большую длину при малом диаметре, например, протяжек.

Хром увеличивает прокаливаемость и твердость после закалки.

Стали используются для изготовления инструмента и ударного, и режущего.

“Алмазная ” сталь ХВ5 содержит 5% вольфрама. Благодаря присутствию вольфрама, в термически обработанном состоянии имеет избыточную мелкодисперсную карбидную фазу. Твердость составляет HRC 65…67. Cталь используется для изготовления инструмента, сохраняющего длительное время острую режущую кромку и высокую размерную точность (развертки, фасонные резцы, граверный инструмент).

Стали получили свое название за свойства. В следствии высокой теплостойкости (550…650oС), изготовленные из них инструменты могут работать с достаточно высокими скоростями резания.

Стали содержат 0,7…1,5 % углерода, до 18 % основного легирующего элемента – вольфрама, до 5 % хрома и молибдена, до 10 % кобальта

Добавление ванадия повышает износостойкость инструмента, но ухудшает щлифуемость. Кобальт повышает теплостойкость до 650oС и вторичную твердость HRC 67…70.

Микроструктура быстрорежущей стали в литом состоянии имеет эвтектическую структурную составляющую.

Для получения оптимальных свойств инструментов из быстрорежущей стали необходимо по возможности устранить структурную неоднородность стали – карбидную ликвацию.

Для этого слитки из быстрорежущей стали подвергаются интенсивной пластической деформации (ковке). При этом происходит дробление карбидов эвтектики и достигается более однородное распределение карбидов по сечению заготовки.

Затем проводят отхиг стали при температуре 860…900oС. Структура отожженной быстрорежущей стали – мелкозернистый (сорбитообразный) перлит и карбиды, мелкие эвтектоидные и более крупные первичные. Количество карбидов около 25 %. Сталь с такой структурой хорошо обрабатывается резанием.

Подавляющее количество легирующих элементов находятся в карбидной фазе. Для получения оптимальных свойств стали в готовом инструменте необходимо при термической обработке обеспечить максимальное насыщение мартенсита легирующими элементами. При закалке быстрорежущие стали требуют нагрева до очень высоких температур, около 1280oС.

Нагрев осуществляют в хорошо раскисленных соляных ваннах BaCl2/, что улучшает равномерность прогрева и снижает возможность обезуглероживания поверхности. Для снижения термических фазовых напряжений нагрев осуществляют ступенчато: замедляют нагрев при температурах 600…650oС и при 850…900oС.

График режима термической обработки быстрорежущей стали представлен на рис. 19.1.

Рис.19.1. График режима термической обработки быстрорежущей стали

Охлаждение от закалочной температуры производится в масле. Структура стали после закалки состоит из легированного, очень тонкодисперсного мартенсита, значительного количества (30…40 %) остаточного аустенита и карбидов вольфрама. Твердость составляет 60…62 HRC. Наличие аустенита остаточного в структуре закаленной стали ухудшает режущие свойства.

Для максимального удаления аустенита остаточного проводят трехкратный отпуск при температуре 560oС. При нагреве под отпуск выше 400oС наблюдается увеличение твердости. Это объясняется тем, что из легированного остаточного аустенита выделяются легированные карбиды.

Аустенит при охлаждении от температуры отпуска превращается в мартенсит отпуска, что вызывает прирост твердости. Увеличению твердости содействуют и выделившиеся при температуре отпуска мелкодисперсные карбиды легирующих элементов.

Максимальная твердость достигается при температуре отпуска 560oС.

После однократного отпуска количество аустенита остаточного снижается до 10%. Чтобы уменьшить его количество до минимума, необходим трехкратный отпуск.

Твердость стали после отпуска составляет 64…65 HRC. Структура стали после термообработки состоит из мартенсита отпуска и карбидов.

При термической обработке быстрорежущих сталей применяют обработку холодом. После закалки сталь охлаждают до температуры — 80 … — 100oС, после этого проводят однократный отпуск при температуре 560oС для снятия напряжений.

Иногда для повышения износостойкости быстрорежущих сталей применяют низкотемпературное цианирование.

Основными видами рехущих инструментов из быстрорежущей стали являются резцы, сверла, долбяки, протяжки, метчики машинные, ножи для резки бумаги. Часто из быстрорежущей стали изготавливают только рабочую часть инструмента.

Основными требованиями, предъявляемыми к сталям, из которых изготавливаются измерительные инструменты, являются высокая твердость и износоустойчивость, стабильность в размерах в течение длительного времени. Последнее требование обеспечивается минимальным температурным коэффициентом линейного расширения и сведением к минимуму структурных превращений во времени.

Для изготовления измерительных инструментов применяются:

· высокоуглеродистые инструментальные стали, легированные и углеродистые (стали У12, Х, Х9, ХГ), после закалки и стабилизирующего низкотемпературного (120…170 oС ) отпуска в течение 10…30 ч. До отпуска желательно провести обработку холодом. Получают твердость 62…67 HRC;

· малоуглеродистые стали (сталь 15, 20) после цементации изакалки с низким отпуском;

· нитралои (сталь 38ХМЮА) после азотирования на высокую твердость

Источник: