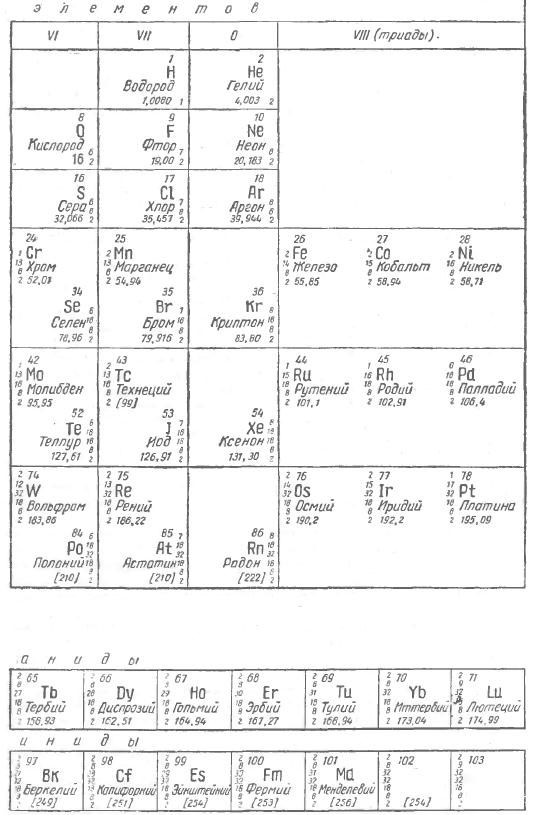

Металлы — кристаллические вещества, характеризующиеся высокими электро- и теплопроводностью, ковкостью, способностью хорошо отражать электромагнитные волны и другими специфическими свойствами. Свойства металлов обусловлены их строением: в их кристаллической решетке есть не связанные с атомами электроны, которые могут свободно перемещаться.

В технике обычно применяют не чистые металлы, а сплавы, что связано с трудностью получения чистых веществ, а также с необходимостью придания металлам требуемых свойств.

- Общие сведения о металлах и сплавах

- Основные свойства металлов и сплавов

- Удельный вес металла (сплава)

- Отношение веса и массы металла или сплава

- Единицы измерения удельного веса металла(сплава)

- Формулировка понятия « удельный вес» металла ( сплава)

- Особенные свойства металлов (сплавов) и их качественные и весовые характеристики

- Заключение

- Состав, строение и свойства металлических сплавов

- Свойства сплавов

- Удельный вес латуни

Общие сведения о металлах и сплавах

Сплавы — это системы, состоящие из нескольких металлов или металлов и неметаллов. Сплавы обладают всеми характерными свойствами металлов. В строительстве применяют сплавы железа с углеродом (сталь, чугун), меди и олова (бронза) и меди и цинка (латунь) и др. На практике термин «металлы» распространяют и на сплавы, поэтому далее он относится и к металлическим сплавам.

Применяемые в строительстве металлы делят на две группы: черные и цветные.

К черным металлам относятся железо и сплавы на его основе (чугун и сталь).

Сталь — сплав железа с углеродом (до 2,14%) и другими элементами. По химическому составу различают стали углеродистые и легированные, а по назначению — конструкционные, инструментальные и специальные.

Чугун — сплав железа с углеродом (более 2,14%), некоторым количеством марганца (до 2%), кремния (до 5%), а иногда и других элементов. В зависимости от строения и состава чугун бывает белый, серый и ковкий.

К цветным металлам относятся все металлы и сплавы на основе алюминия, меди, цинка, титана и др.

Широкое использование металлов в строительстве и других отраслях экономики объясняется сочетанием у них высоких физико-механических свойств с технологичностью.

Металлы обладают высокой прочностью, причем прочность на изгиб и растяжение у них практически такая же, как и на сжатие (у каменных материалов прочность на изгиб и растяжение в 10… 15 раз ниже прочности на сжатие).

Так, прочность стали более чем в 10 раз превышает прочность бетона на сжатие и в 100…200 раз прочность на изгиб и растяжение; поэтому, несмотря на то что плотность стали (7850 кг/м ) в 3 раза выше плотности конструкционного бетона (2400 + 50 кг/м ), металлические конструкции при той же несущей способности значительно легче и компактнее бетонных.

Этому способствует также высокий модуль упругости стали (в 10 раз выше, чем у бетона и других каменных материалов). Еще более эффективны конструкции из легких сплавов.

Металлы очень технологичны: во-первых, изделия из них можно получать различными индустриальными методами (прокатом, волочением, штамповкой и т. п.), во-вторых, металлические изделия и конструкции легко соединяются друг с другом с помощью болтов, заклепок и сварки.

Однако с точки зрения строителя металлы имеют и недостатки. Высокая теплопроводность металлов требует устройства тепловой изоляции металлоконструкций зданий. Хотя металлы негорючи, но металлические конструкции зданий необходимо специально защищать от действия огня.

Это объясняется тем, что при нагревании прочность металлов резко снижается и металлоконструкции теряют устойчивость и деформируются. Большой ущерб экономике наносит коррозия металлов.

Металлы широко применяют в других отраслях промышленности, поэтому их использование в строительстве должно быть обосновано экономически.

Наука, изучающая состав, строение и свойства металлов и сплавов, а также зависимость между внутренним строением (структурой) и свойствами металлических сплавов называется металловедением.

Отличительными особенностями металлов являются: блеск, ковкость, непрозрачность, теплопроводность и электропроводность.

Таким образом, под термином «металлы» понимают всю группу металлических материалов — чистые металлы и сплавы. Чистые металлы используют только в тех случаях, когда от материала требуются высокие показатели теплопроводности, электропроводности и высокая температура плавления. Эти свойства у них всегда выше, чем у сплавов.

Основными материалами при монтаже металлоконструкций, трубопроводов и оборудования являются сплавы, имеющие по сравнению с чистыми металлами следующие преимущества:

- более высокую прочность;

- способность изменять свойства при изменении химического состава;

- способность улучшать свойства под влиянием термической обработки;

- более низкую температуру плавлеиия;

- большую текучесть в расплавленном состоянии;

- меньшую усадку.

Указанные свойства сплавов имеют большое практическое значение, так как позволяют получать всевозможные металлоконструкции с показателями, отвечающими требуемым эксплуатационным условиям.

Применяемые в строительстве сплавы делят на две группы:

- I группа — сплавы на основе железа (сталь, чугун);

- II группа—сплавы на основе металлов (сплавы на медной, алюминиевой, магниевой и другой основе — бронза, латунь, силумины и др.).

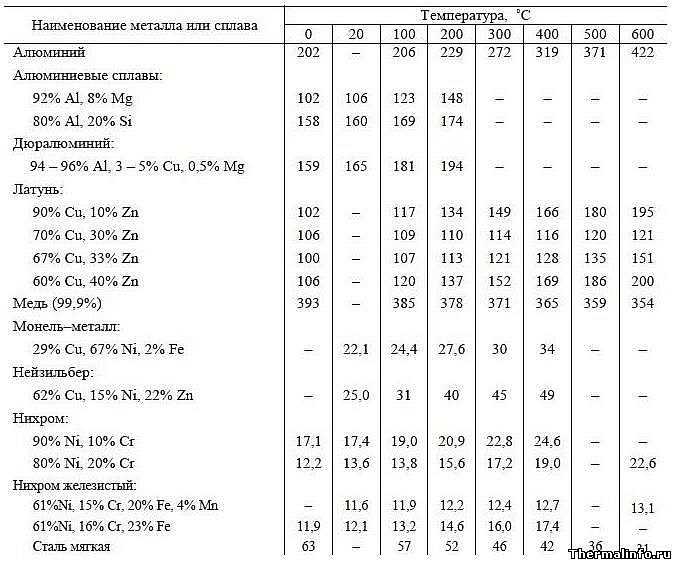

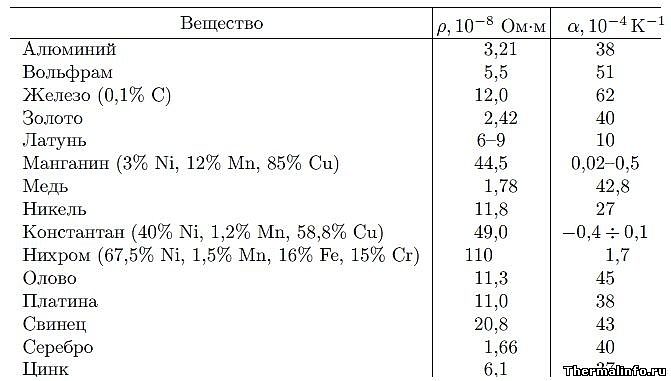

К физическим свойствам металлов относятся: удельный вес, теплопроводность, электропроводность и температура плавления.

Удельный вес — это вес 1 см3 металла, сплава или любого другого вещества, выраженный в граммах. Например, удельный вес железа равен 7,88 г/см3.

Теплопроводность — способность металлов и сплавов проводить тепло. Теплопроводность измеряется количеством тепла, которое проходит по металлическому стержню сечением 1 см2 за 1 мин.

Электропроводность — способность металлов и, сплавов проводить электричество. Это свойство наиболее характерно для чистых металлов. Для сплавов более характерным является свойство, обратное электропроводности — электросопротивление.

Удельным электрическим сопротивлением называется сопротивление проводника сечением 1 мм2 и длиной 1 м, выраженное в омах.

К механическим свойствам металлов и сплавов относят: твердость, прочность, упругость, пластичность.

Эти свойства обычно являются решающими показателями, определяющими способность металлов сопротивляться прилагаемым к детали, узлам и металлоконструкциям внешним нагрузкам, характеризующим пригодность сплава” или изделия к различным условиям эксплуатации.

- Твердость — способность металла сопротивляться внедрению в его поверхность другого, более твердого тела.

- Прочность — способность металла сопротивляться разрушению при действии на него нагрузки.

- Упругость—способность металла принимать первоначальную форму и размеры после прекращения действия нагрузки.

- Пластичность (вязкость) — способность металла изменять первоначальные формы и размеры под действием нагрузки и сохранять приданные формы и размеры после прекращения ее действия.

К технологическим свойствам относят обрабатываемость резанием, ковкость, жидкотекучесть, усадку, свариваемость и другие свойства, определяющие пригодность материала к обработке тем или иным способом.

- Обрабатываемость резанием — способность металла более или менее легко обрабатываться острым режущим инструментом.

- Ковкость — способность металла поддаваться обработке давлением, принимать новую форму и размеры под влиянием прилагаемой нагрузки без нарушения целостности.

- Жидкотекучесть — способность расплавленного металла или сплава заполнять литейную форму.

- Усадка—уменьшение объема отливки при охлаждении сплава.

- Свариваемость — способность металлов образовывать прочные соединения отдельных металлических заготовок путем их местного нагрева до расплавленного или пластического состояния.

Химические свойства металлов — это способность металлов вступать в соединения с различными веществами, и в первую очередь с кислородом. Чем легче металл вступает в соединение с другими элементами, тем легче он разрушается. Разрушение металлов и сплавов под действием окружающей среды называется коррозией.

Источник:

Основные свойства металлов и сплавов

Чтобы машина работала долго и надежно в различных условиях, необходимо ее детали изготовлять из материалов, имеющих определенные физические, механические, технологические и химические свойства.

Физические свойства. К этим свойствам относятся: цвет, удельный вес, теплопроводность, электропроводность, температура плавления, расширение при нагревании.

Цвет металла или сплава является одним из признаков, позволяющих судить о его свойствах. При нагреве по цвету поверхности металла можно примерно определить, до какой температуры он нагрет, что особо важно для сварщиков. Однако некоторые металлы (алюминий) при нагреве не меняют цвета.

Поверхность окисленного металла имеет иной цвет, чем не окисленного.

Удельный вес — вес одного кубического сантиметра вещества, выраженный в граммах. Например, углеродистая сталь имеет удельный вес, равный 7,8 г/см.

В авто- и авиастроении вес деталей является одной из важнейших характеристик, поскольку конструкции должны быть не только прочными, но и легкими.

Чем больше удельный вес металла, тем более тяжелым (при равном объеме) получается изделие.

Теплопроводность — способность металла проводить тепло — измеряется количеством тепла, которое проходит по металлическому стержню сечением в 1 см2 за 1 мин. Чем больше теплопроводность, тем труднее нагреть кромки свариваемой детали до нужной температуры.

Температура плавления — температура, при которой металл переходит из твердого состояния в жидкое. Чистые металлы плавятся при одной постоянной температуре, а сплавы — в интервале температур.

Расширение металлов при нагревании является важной характеристикой.

Поскольку при сварке происходит местный нагрев (нагрев лишь небольшого участка изделия), то изделие в различных частях нагревается до разных температур, что приводит к деформированию (короблению) изделия.

Две детали, изготовленные из разных металлов и нагретые до одинаковой температуры, будут расширяться по-разному. Поэтому, если эти детали будут скреплены между собой, то при нагревании могут изогнуться и даже разрушиться.

Усадка — уменьшение объема расплавленного металла при его охлаждении. В процессе усадки металла сварного шва наблюдается коробление детали, появляются трещины или образуются усадочные раковины. Каждый металл имеет свою величину усадки. Чем она больше, тем труднее получить качественное соединение.

Механические свойства. К механическим свойствам металлов и сплавов относятся прочность, твердость, упругость, пластичность, вязкость.

Эти свойства обычно являются решающими показателями, по которым судят о пригодности металла к различным условиям работы.

Прочность — способность металла сопротивляться разрушению при действии на него нагрузки.

Твердость — способность металла сопротивляться внедрению в его поверхность другого более твердого тела.

Упругость — свойство металла восстанавливать свою форму и размеры после прекращения действия нагрузки. Высокой упругостью должна обладать, например, рессоры и пружины, поэтому они изготовляются из специальных сплавов.

Пластичность — способность металла изменять форму и размеры под действием внешней нагрузки и сохранять новую форму и размеры после прекращения действия сил. Пластичность — свойство, обратное упругости. Чем больше пластичность, тем легче металл куется, штампуется, прокатывается.

Вязкость — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам. Вязкость — свойство, обратное хрупкости. Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке (детали вагонов, автомобилей и т. п.).

Механические свойства выявляются при воздействии на металл растягивающих, изгибающих или других сил.

Механические свойства металлов характеризуются:

- пределом прочности в кг/мм2;

- относительным удлинением в %;

- ударной вязкостью в кгм/см2;

- твердостью;

- углом загиба.

Перечисленные основные свойства металлов определяются следующими испытаниями:

- на растяжение;

- на загиб;

- на твердость;

- на удар.

Все эти испытания производятся на образцах металла при помощи специальных машин.

Испытание на растяжение. Испытанием на растяжение определяют предел прочности и относительное удлинение металла. Пределом прочности называется усилие, которое надо приложить на единицу площади поперечного сечения образца металла, чтобы разорвать его.

Для испытания на растяжение изготовляют образцы, форма и размеры которых установлены ГОСТ 1497-42.

Головки образца закрепляют в захваты машины, после чего дают нагрузку, растягивающую образец до разрушения.

Если величину разрушающего усилия выраженного в килограммах, разделить на число квадратных миллиметров поперечного сечения образца Fo9 то получим величину предела прочности в килограммах на квадратный миллиметр (предел прочности обозначается ов):

Для испытания листового металла изготовляют плоские образцы.

Для вычисления относительного удлинения, обозначаемого Ъ, определяют сначала абсолютное удлинение образца. Для этого разорванные части образца плотно прикладывают друг к другу и замеряют расстояние между метками границ расчетной длины (получают размер /).

Затем из полученной длины вычитают первоначальную расчетную длину образца /о, остаток делят на первоначальную расчетную длину и умножают на 100.

Относительное удлинение металла есть выраженное в процентах отношение остающегося после разрыва увеличения длины образца К его первоначальной длине.

Относительное удлинение малоуглеродистой стали примерно равно 20%. Относительное удлинение характеризует пластичность металла, оно снижается с повышением предела прочности.

Испытание на твердость. В нашей промышленности для определения твердости металла чаще всего применяется прибор Бринеля или Роквелла. Твердость по Бринелю определяют следующим образом.

Твердый стальной шарик диаметром 10,5 или 2,5 мм вдавливается под прессом в испытуемый металл. Затем при помощи бинокулярной трубки измеряют диаметр отпечатка, который получился под шариком на испытуемом металле.

По диаметру отпечатка и по соответствующей таблице определяют твердость по Бринелю.

Твердость некоторых сталей в единицах по Бринелю:

- Малоуглеродистая сталь……ИВ 120—130

- Сталь повышенной прочности …. ИВ 200—300

- Твердые закаленные стали…..ИВ 500—600

С увеличением твердости пластичность металла снижается. Испытание на удар. Этим испытанием определяют способность металла противостоять ударным нагрузкам. Испытанием на удар определяют ударную вязкость металла.

Ударная вязкость определяется путем испытания образцов на специальных маятниковых копрах. Для испытания применяются специальные квадратные образцы с надрезом. Чем меньше ударная вязкость, тем более хрупок и тем менее надежен в работе такой металл. Чем выше ударная вязкость, тем металл лучше. Хорошая малоуглеродистая сталь имеет ударную вязкость, равную 10—15 кгм/см2.

Во многих случаях для проверки пластичности металлов или сварных соединений применяют технологические испытания образцов, к которым относятся испытания на угол загиба, на сплющивание, продавливание и др.

Испытания на загиб. Для проведения испытания на загиб образец из металла укладывается на шарнирных опорах и нагрузкой, приложенной посредине, изгибается до появления трещин на выпуклой стороне образца. После этого испытание прекращают и измеряют величину внешнего угла а. Чем больше угол загиба, тем пластичнее металл. Качественная малоуглеродистая сталь дает угол загиба 180°.

Для определения пластичности сварного соединения вырезают такой же плоский образец со сварным швом, расположенным посредине, и со снятым усилением.

Испытанием на сплющивание определяют способность металла деформироваться при сплющивании. Этой пробе обычно подвергают отрезки сварных труб диаметром 22—52 мм со стенками толщиной от 2,5 до 10 мм.

Проба заключается в сплющивании образца под прессом до получения просвета между внутренними стенками трубы, равного учетверенной толщине стенки трубы. При этом испытании образец не должен давать трещин.

Технологические свойства. В эту группу свойств входят свариваемость, жидкотекучесть, ковкость, обрабатываемость резанием и другие. Технологические свойства имеют весьма важное значение при производстве тех или иных технологических операций и определяют пригодность металла к обработке тем или иным способом.

Свариваемость — свойство металлов давать доброкачественные соединения при сварке, характеризующиеся отсутствием трещин и других пороков металла в швах и прилегающих зонах, причем иногда металл хорошо сваривается одним методом и неудовлетворительно— другим. Например, дюралюминий удовлетворительно сваривается точечной сваркой и плохо — газовой, чугун хорошо сваривается газовой сваркой с подогревом и плохо — дуговой и т. д.

Жидкотекучесть — способность расплавленных металлов и сплавов заполнять литерную форму.

Ковкость — способность металлов и сплавов изменять свою форму при обработке давлением.

Обрабатываемость резанием — способность металла более или менее легко обрабатываться острым режущим инструментом (резцом, фрезой, ножовкой и т. д.) при различных операциях механической обработки (резание, фрезерование и т. д.).

Химические свойства. Под химическими свойствами металлов подразумевается их способность вступать в соединение с различными веществами и в первую очередь с кислородом.

Чем легче металл вступает в соединение с вредными для него элементами, тем легче он разрушается. Разрушение металлов под действием окружающей их среды (воздуха, влаги, растворов солей, кислот, щелочей) называется коррозией.

Для достижения высокой коррозионной стойкости изготавливаются специальные стали (нержавеющие, кислотостойкие и т. п.).

Источник:

Удельный вес металла (сплава)

В металлургии для определения необходимости использования того или иного вида металла или его сплава обязательно узнать его удельный вес, формула которого представляется в следующем виде:

В данной выражении удельный вес обозначается — γ, вес металла – Р, а его объем – V. Также следует знать, что эта характеристика представляет собой значение силы тяжести сплава или металла, которое взято за единицу измерения объема.

Отношение веса и массы металла или сплава

Для того, чтобы выяснить, как рассчитать удельный вес, необходимо знать, что эта физическая величина и его плотность состоит в такой же пропорции, как вес и масса металла или сплава, поэтому существует следующее соотношение для нахождения необходимой величины

Единицы измерения удельного веса металла(сплава)

Единица измерения этой физической величины принята следующая:

- в СГС (одна из систем измерений) -1 дин/см3,

- в интернациональной системе измерений СИ -1 н/м3,

- в альтернативной системе измерений МКСС вводится стандарт — 1 кГ/м3.

Числовые величины при переводе из одной системы единиц измерения в другую выражаются следующей пропорцией:

1 дин/см3 = 10 н/м3 = 1,02 кГ/м3,

причем в некоторых случаях допускается применение внесистемной единицы измерения, которая в цифровом значении выражается, как 1 Г/см3.

Что касается системы измерения СГС, если масса металла (сплава), которая выражена в единице измерения « грамм», приравнивается его значению по весу, измеряемого также в граммах, то удельный вес металлического изделия по своему числовому значению приравнивается к плотности этого продукта. Такую же аналогию в числах можно вычислить и в других системах измерения.

Формулировка понятия « удельный вес» металла ( сплава)

Из всего вышесказанного получается, что удельный вес — это весовое значение единицы объема однородной твердой субстанции. Для определения такой величины необходимо соотнести абсолютную массу материала в сухом состоянии к его объему в абсолютно плотной консистенции, что, собственно, и будет весовым значением металла (сплава).

Для достижения такого результата металл (сплав) нужно довести до кондиции абсолютно полной структуры при отсутствии пор в металлическом изделии.

Особенные свойства металлов (сплавов) и их качественные и весовые характеристики

Всем металлам (сплавам) присущи специфические параметры физико-механического типа, которые, отличают их по удельному весу используемого материала. Эти качества делают свойства всех металлов (сплавов) исключительными.

Чтобы понять, чем группа металлов и сплавов отличается от других химических веществ, важно определиться в их свойствах.

Металлами называются такие химические тела, которые отличаются от других групп химических веществ такими свойствами, как:

- высокопрочностью,

- теплопроводностью,

- электропроводностью,

- пластичностью,

- твердостью,

- отличием в особом металлическом блеске, характерным для металлов.

Такие химические элементы, как металл, встречаются достаточно часто, за исключением нескольких групп металлов. Существуют некоторые металлы, встречающиеся в природе нечасто. Основные используемые в промышленности металлы содержатся в верхнем слое земной коры в больших количествах. К таким технологически важным металлам относятся основные черные и цветные металлы.

Заключение

Следует отметить, что для облегчения работы специалистов на отдельных сайтах к услугам заказчиков предлагается особенное вычислительное устройство. С помощью этого прибора можно рассчитать требуемую физическую величину металла(сплава)

Источник:

Свойства металлов и сплавов делятся на:

- физические;

- механические;

- технологические;

- химические.

Физические свойства

Цвет и блеск. Эти два свойства обусловливают в основном внешний вид металла и являются чрезвычайно существенными для художника. Этими свойствами характеризуются художественно-эстетические достоинства металлов как материалов, из которых создаются произведения искусства.

Каждый металл или сплав обладает определенным присущим ему цветом. Однако большинство из них имеет довольно однообразную гамму серовато-белых, серебристых тонов, то более теплых, то холодных.

Исключение составляют два металла: золото, имеющее насыщенный желтый цвет, и медь, отличающаяся сильным оранжево-красным цветом. Добавка этих металлов в сплавы придает им желтые и красные оттенки.

Часто готовые художественные изделия, выполненные из одних металлов, покрывают тонким слоем других, более эффективных по цвету или блеску металлов: например, золочение серебра и бронзы, хромирование и никелирование стали, серебрение меди и латуни и т. п.

Иногда для обогащения цвета применяют не сам металл, а его окислы или другие химические соединения. Такой прием носит название оксидирования или патинирования.

Этим способом можно получить очень разнообразные по силе и яркости тона и значительно расширять цветовую палитру художника-металлиста.

Оксидирование позволяет получить различные оттенки желтых, зеленых, синих, голубых, фиолетовых, красных, коричневых, черных цветов, весьма прочных и стойких против внешних условий.

Плотность. По плотности все металлы разделяются на легкие и тяжелые. Легкими принято называть металлы с плотностью до 3, а тяжелыми — с плотностью от 6 и выше.

Плавкость, или температура плавления. Температуры плавления металлов и их сплавов находятся в огромных пределах.

Например, некоторые легкоплавкие сплавы (сплав Вуда) плавятся уже при температуре 60 °С, а наиболее тугоплавкий из металлов — вольфрам плавится только при 3380 °С.

Ртуть является примером металла, который при комнатной температуре находится в жидком состоянии. Она плавится при температуре минус 39 °С,

По температурам плавления все металлы разделяются на легкоплавкие (температура плавления не превышает 700 °С) и тугоплавкие— свыше 900 °С.

Легкоплавкие металлы идут для приготовления легкоплавких сплавов и мягких припоев.

К тугоплавким металлам относятся: серебро, золото, платина, медь, никель, марганец, железо, хром, вольфрам и др.

Механические свойства

Механические свойства имеют большое значение при конструировании и производстве изделий художественной промышленности.

Прочность, или крепость, — это свойство металлов выдерживать различные нагрузки не разрушаясь. Прочность — одно из важных свойств металлов. При проектировании художественных изделий выбор металлов и сплавов осуществляется с учетом их прочности.

Для точного определения и измерения прочности из металла или сплава изготовляют образец и подвергают его испытанию на специальной разрывной машине, которая постепенно, но с возрастающей силой растягивает образец до полного его разрыва.

Наибольшее напряжение, которое может выдержать образец металла не разрушаясь, называется пределом прочности для данного металла или временным сопротивлением разрыву.

Упругость — свойство металла принимать свою первоначальную форму после снятия нагрузки.

При постепенном увеличении нагрузки на образец во время испытания его на разрывной машине он сначала вытягивается упруго, как резина или пружина.

Если нагрузку снять, то образец снова сократится и примет свою первоначальную длину. Наибольшее напряжение металла, после которого он возвращается к своей первоначальной длине, называется пределом упругости.

Если при дальнейшем повышении нагрузки напряжение превышает предел упругости и удлинение сохраняется после разгрузки образца, то такое состояние называют остаточным удлинением.

Затем наступает предел текучести, при котором образец продолжает удлиняться без увеличения нагрузки — в этом случае металл «течет».

Такая способность к текучести используется в штамповочном производстве, особенно при глубокой вытяжке.

Наибольшей упругостью обладает хромоникелевая закаленная сталь. Алюминий и медь совершенно не обладают упругостью — даже при незначительной нагрузке они образуют остаточное удлинение, а не упругое.

Пластичность — свойство металла изменять свою форму под действием силы, не проявляя признаков разрушения (трещин, разрывов и т. п.), и сохранять полученную форму после снятия нагрузки. Это свойство также определяется и измеряется на разрывной машине.

Пластичность металла характеризуется удлинением образца за время испытания. Для определения степени пластичности пользуются следующим приемом: после разрыва образца складывают его части и измеряют общую их длину.

Отношение приращения длины к его первоначальной длине, выраженное в процентах, является показателем пластичности металла и называется относительным удлинением. Это свойство металлов имеет большое значение в давильном и штамповочном производстве, а также при дифовке, чеканке, прокатке и волочении.

Высокой пластичностью обладают драгоценные металлы — золото, серебро, платина и их сплавы; не менее пластичны медь и свинец. Почти совершенно отсутствует это свойство у чугуна, сурьмы и некоторых других металлов.

Твердость — свойство металлов сопротивляться проникновению в них другого тела под действием внешней нагрузки. От этого свойства зависит возможность обработки металлов тем или иным инструментом. Например, при обработке резанием на станках важно знать твердость обрабатываемого металла, чтобы подобрать соответствующий резец, сверло или фрезу.

Для определения твердости существует несколько способов и специальных приборов. Наиболее распространенные и общепринятые следующие.

Способ Бринелля. Определение твердости этим способом заключается в том, что в испытуемый металл при помощи специального пресса вдавливается определенной нагрузкой стальной закаленный шарик.

От давления шарика на металле образуется лунка, отпечаток. Чем мягче металл, тем площадь лунки больше.

Диаметр лунки определяется мерительной лупой, а затем в специальной таблице находят число твердости по Бринеллю.

Способ Роквелла. Определение твердости этим способом производится тоже путем вдавливания в металл алмазной призмы или стального шарика, но отсчет ведется не по площади, а по разнице глубины отпечатка между глубиной от стандартной нагрузки, равной 10 кг, и заданной.

Измерение производят специальным прибором — индикатором, и число твердости показывает сам прибор.

Способ Шора. Измерение по этому способу производится при помощи специального прибора — склероскопа. При этом стальной боек падает на испытуемый металл с определенной высоты.

Твердость металла характеризуется высотой, на которую отскакивает боек. Чем тверже металл, тем больше высота отскока.

Этот способ удобен тем, что он не портит поверхности и может применяться к готовым изделиям художественной промышленности.

Выносливость — свойство металлов выдерживать не разрушаясь большое количество повторяющихся переменных нагрузок.

Все механические свойства значительно изменяются в зависимости от температурных условий. Так, например, прочность всех металлов при нагреве понижается, а пластичность в большинстве случаев увеличивается.

Изменение свойств металлов в условиях пониженных температур изучено еще недостаточно. Однако хорошо известно, что на холоде у некоторых металлов резко падает пластичность и они становятся хрупкими.

С этой точки зрения все металлы делятся на три группы:

- хладоломкие — сталь некоторых марок, цинк и его сплавы;

- нехладоломкие — медь, алюминий;

- хрупкие — металлы, обладающие хрупкостью и при нормальных условиях, например серый чугун.

Технологические свойства

При выборе металла или сплава для производства художественных изделий кроме физических и механических свойств учитывают и технологические свойства, т. е. способность металлов обрабатываться различными приемами и методами без особых затруднений.

Наиболее существенными являются следующие свойства.

Жидкотекучесть— свойство, обеспечивающее хорошее заполнение формы расплавленным металлом. Величина жидкотекучести зависит от атомного веса, температуры плавления, степени поверхностного натяжения и других показателей.

Металлы и сплавы, обладающие высокой жидкотекучестью, позволяют получать высокохудожественные отливки.

Они легко заполняют мельчайшие детали форм и хорошо передают все детали модели, включая и фактуру поверхности.

Хорошей жидкотекучестью обладают следующие металлы и сплавы: цинк и его сплавы, чугун, бронза, олово, силумин (сплав алюминия с кремнием), а также некоторые магниевые сплавы и литейные латуни.

Существует понятие, обратное жидкотекучести, — густоплавкость. Металлы и сплавы, обладающие густоплавкостью, даже при высоком нагреве остаются густыми и при заливке форм плохо их заполняют. К густоплавким относятся чистое серебро, красная медь, сталь.

Литейная усадка — уменьшение объема при переходе из жидкого состояния в твердое. При охлаждении металла отливка сокращается и как бы отходит от стенок формы. Отливка всегда меньше модели, по которой сделана форма. Величина усадки бывает различной. Металлы и сплавы с большой усадкой менее применимы для литья.

Зная величину литейной усадки, можно определить, насколько больше следует изготовить форму, чтобы получить отливку нужного размера.

Ковкость — свойство металла изменять свою форму под действием ударов или давления не разрушаясь. Степень ковкости зависит от многих параметров. Наиболее существенными из них являются следующие: пластичность, степень нагрева, величина деформирующего усилия, наличие примесей и др.

Металлы могут коваться как в холодном состоянии, например красная медь, золото, так и в горячем, например сталь.

Это свойство широко используется при изготовлении художественных кованых изделий из малоуглеродистой стали (ранее называемой ковочным железом).

Малоуглеродистая сталь, раскаленная докрасна, становится настолько пластичной и мягкой, что из нее можно изготовлять художественные изделия самой разнообразной сложной формы.

Свариваемость — способность металла прочно соединяться путем местного нагрева и расплавления свариваемых кромок изделия. Чистые металлы свариваются легче, а сплавы труднее.

Легко свариваются изделия из малоуглеродистой стали. Чем выше процент содержания углерода в стали, тем свариваемость ее хуже.

Наиболее затруднительной считается сварка высокоуглеродистых легированных сталей и особенно чугуна.

Спекаемость — свойство, в результате которого образуется металлокерамика.

При этом металлы, предварительно измельченные в порошок, смешиваются, запрессовываются в специальные формы и подвергаются действию высокой температуры и давления до спекания.

Различные металлы спекаются неодинаково — одни лучше, другие хуже. Способом спекания сейчас производят особо твердые стойкие сплавы, например победит, который применяется при изготовлении режущих инструментов.

Обрабатываемость резанием на различных станках (токарном, фрезерном и пр.), а также способность шлифоваться и полироваться — это свойства, играющие существенную роль в производстве художественных изделий и особенно в отделке (полировании).

Хорошо режутся бронзы, латуни и некоторые марки сталей, алюминия и чугуна. Особенно плохо обрабатываются на станках детали из красной меди и из свинца и его сплавов.

Химические свойства

Из химических свойств металлов практически наиболее важными в производстве изделий художественной промышленности являются растворение и окисление.

Растворение, или разъедание,— это способность металлов и сплавов растворяться в сильных кислотах и едких щелочах. Наиболее часто в производстве употребляются серная, азотная и соляная кислоты, а также смесь азотной и соляной кислот, называемая «царской водкой», а из щелочей — едкий натр и едкое кали.

Свойство металлов растворяться имеет очень широкое применение в самых различных областях производства художественных изделий из металла. При этом следует различать случаи, когда растворение носит частичный характер и ограничивается только поверхностным слоем металла, а также случаи полного растворения металла и перехода его в раствор.

Примерами частичного растворения с поверхности являются:

- травление изделий в кислотах для получения чистой поверхности или узора;

- травление медных досок при изготовлении офорта и т. п.

Примерами полного растворения металла являются:

- растворение цинка в соляной кислоте для приготовления хлористого цинка, употребляемого в качестве флюса при пайке;

- растворение серебра в азотной кислоте при приготовлении азотнокислого серебра и т. п.

Окисление — способность металлов соединяться с кислородом и образовывать окислы металлов. При окислении вес металла увеличивается на вес кислорода, который с ним соединяется. Обычно почти все металлы и сплавы покрыты с поверхности тонкой оксидной (или окисной) пленкой, представляющей собой тончайший слой, состоящий из окислов.

Скорость образования такой пленки на поверхности изделия из различных металлов неодинакова. Например, магний и алюминий окисляются особенно быстро, бронза и латунь значительно медленнее, а изделия из золота и платины совсем не окисляются.

Особенно быстро окисление происходит при нагреве до высоких температур. В этом случае на поверхности металла быстро образуется более толстый слой, состоящим из окислов, который называется окалиной.

Чем выше нагрев и больше доступ воздуха к нагреваемому изделию, тем толще слой образующейся окалины.

Если металл нагревать в условиях избытка воздуха или кислорода, то весь металл может превратиться в окалину.

В одних случаях способность металлов к окислению и образование на их поверхности оксидной пленки является желательным, так как такая пленка предохраняет изделие от дальнейшего окисления металла в глубину и носит название защитной пленки. Таковы окисные пленки на изделиях из алюминиевых сплавов.

В других случаях образование окислов на поверхности металлов является нежелательным, например трудности пайки и сварки алюминиевых изделий обусловлены быстрым образованием очень прочной оксидной пленки, которая препятствует соприкосновению припоя с чистой поверхностью металла. Очень нежелательно и образование окалины на стальных изделиях в процессе их закалки, которая появляется даже при содержании кислорода в атмосфере, не превышающем 0,2%.

Источник:

Состав, строение и свойства металлических сплавов

К сожалению, древними мастерами не были оставлены описания методов обработки сплавов и информация о том, каков был их состав. А ведь в древности люди уже умели работать со сплавами и изготавливать из них различные предметы.

Такую литературу можно найти, начиная со средневековья, однако, эти источники довольно сложно расшифровать, чтобы понять всю терминологию и названия сплавов.

Поэтому сведения о том, каков был состав металлических сплавов того или иного предмета в настоящее время можно получить только на основании самих вещей: древних орудий труда, оружия, украшений, монет, посуды.

Сплав — макроскопическая однородная система, состоящая из двух или нескольких металлов (иногда это могут быть металлы и неметаллы), обладающие характерными металлическими свойствами.

Другими словами, сплав представляет собой любую однородную систему, полученную методом сплавления металлов, неметаллов или органических соединений. Примеры металлических сплавов: сталь, бронза, чугун.

Они отличаются от чистых металлов своими свойствами — прочностью, твердостью, электрическим сопротивлением.

Как правило, свои названия сплавы получают от названий элементов, которые содержатся в них в наибольших количествах. К примеру, в сплаве алюминия основным элементом является алюминий, в сплаве железа — железо.

Существуют различные типы металлических сплавов. К какому именно типу относится каждый конкретный сплав, можно определить на основании следующих факторов:

Характер металла, являющегося в сплаве основой:

- Цветные сплавы (основой которых являются цветные металлы).

- Черные сплавы (основой которых является железо).

- Сплавы радиоактивных металлов.

- Сплавы редких металлов.

- Легкоплавкие.

- Тугоплавкие.

- Жаропрочные.

- Высокопрочные.

- Коррозионно-стойкие.

- Антифрикционные.

- Твёрдые.

- Гомогенные.

- Гетерогенные.

Свойства сплавов

На свойства сплавов влияет не только их состав, но и способы механической и тепловой обработки. Еще в 19 веке новые практически полезные сплавы искались методом проб и ошибок, учась также отличать металлы от неметаллов. И только в конце 19-начале 20 веков металлические сплавы и их свойства были изучены более глубоко благодаря фундаментальным открытиям в области физической химии.

В металловедении существуют следующие типы сплавов:

- Химическое соединение. (Образуется в результате химического взаимодействия).

- Твёрдый раствор. (Атомы, из которых состоит сплав, образуют общую кристаллическую решетку).

- Механическая смесь. (Характеризуется самостоятельной кристаллизацией каждого элемента сплава).

Механические свойства сплавов

Основными механическими свойствами являются вязкость, пластичность, прочность, ползучесть, твёрдость, износостойкость, выносливость. Это главные характеристики всех металлических сплавов.

Физические свойства

К физическим свойствам сплавов относятся удельный вес, электропроводность, коэффициенты объёмного и линейного расширения, теплопроводность, температура плавления, свариваемость.

Химические свойства сплавов

Химическая стойкость сплавов и металлов определяется их способностью к сопротивлению химическим воздействиям разных агрессивных сред. Характерный пример химического воздействия — процесс коррозии (окисления металлов).

Видео о металлических сплавах и их свойствах

Основной элемент металлического сплава определяет своей атомной решеткой кристаллографическое строение данного сплава. Все остальные элементы по отношению к основному являются примесями.

Так, строение металлических сплавов можно рассмотреть на примере стали: её кристаллографическое строение определяет кристаллографическая решетка железа, поэтому данный слав и называют сталью.

Если же среди элементов, входящих в состав сплава, кристаллическую решетку образует не железо, а к примеру, кобальт или никель, то сплав будет кобальтовым или никелевым.

Чистые металлы всегда имеют более простое строение по сравнению со сплавами. Строение металлических сплавов и превращения, происходящие в них, изучаются разнообразными методами исследований.

Подавляющее большинство металлических сплавов имеют кристаллическое строение, а характеристика свойств металлических сплавов такая же, как и характеристика свойств металлов. В настоящее время строение металлических сплавов изучается с помощью методов радиографии, рентгеновского анализа.

Аморфные металлические сплавы представляют собой сплавы и металлы, атомы которых имеют беспорядочное расположение. Свойства аморфных металлов значительно отличаются от свойств, которые присущи металлическим кристаллам, в которых атомы расположены упорядоченно.

При формировании аморфной структуры сплава происходят фундаментальные изменения таких свойств, как электрические, магнитные, механические, сверхпроводящие и другие. Некоторые из них представляют огромный интерес как для практики, так и для науки.

Поскольку в расплавленном металле атомы не могут принимать фиксированное положение в пространстве, ученые попытались «заморозить» беспорядочно расположенные атомы методом моментального охлаждения.

Таким образом был изобретён метод закалки из жидкого состояния — основной способ получения металлического стекла.

Аморфные сплавы, полученные таким методом, имеют такую же структуру, как и структура замороженной жидкости.

Аморфные сплавы имеют очень высокую коррозийную стойкость, магнитную проницаемость, твёрдость, прочность и, вместе с тем, высокую вязкость разрушения.

Таким образом, можно сделать вывод, что аморфные металлические стёкла обладают хорошими механическими свойствами. Однако, несмотря на это, их не используют для изготовления ответственных деталей конструкций, поскольку они имеют высокую стоимость и отличаются сложной технологией производства.

Источник:

Удельный вес латуни

Прогресс затрагивает все области нашего существования. Старые технологии и сплавы, применяемые еще совсем недавно, усовершенствуются и появляются новые сплавы металлов. Для замены устаревших материалов находят новые соединения и сплавы, активно применяемые в большинстве отраслей промышленности.

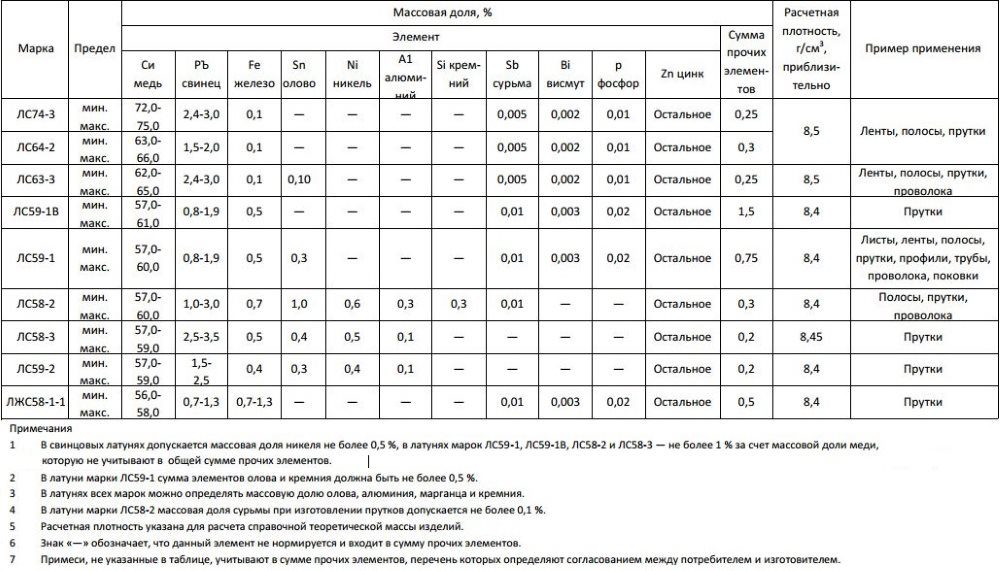

Новые разработки сплавов существенно отличаются от своих предшественников физико-химическими свойствами и вследствие механическими и физическими характеристиками. Широкое распространение среди цветных металлов приобрела латунь. Это многокомпонентный сплав меди, в котором цинк — основной легирующий компонент.

Перед запуском какого-либо изделия в производство необходимо рассчитать массу латуни, которая будет необходима для его производства, а для этого в свою очередь нужно знать удельный вес сплава, планируемого для использования в конкретной ситуации. Данная величина является показателем соотношения веса однородного тела, изготовленного из данного вещества, к общему объему сплава. Расчет такого показателя обоснован тем, что все тела одинаковые по объему имеют различную массу.

Удельный вес латуни, как и любого другого сплава, рассчитывается по следующей формуле: γ=P/V, где P — вес, а V –объем.

Также для определения удельного веса немаловажным показателем будет плотность вещества, ведь удельный вес металла находится в той же зависимости с плотностью, что и вес с массой тела.

В различных системах измерений за единицу показателя принимаются:

в системе МКСС— 1 кГ/м3.

в системе СГС —1 дин/см3,

в системе СИ — 1 н/м3.

Данные величины имеют различное соотношение друг с другом:

0,1 дин/см 3 = 1 н/м3 = 0,102 кГ/м 3 .

В отдельных случаях для расчета удельного веса латуни используют внесистемная единица 1 Г/см3.

Для практического расчета удельного веса необходимо иметь информацию о соотношении массы сухого материала к его объему в плотном состоянии. Для этого необходимо преобразовать металл в состояние однородной массы. В зависимости от особенностей состава латунь имеет различную температуру плавления, которая достигает 880-950 °С.

Различные виды соотношения компонентов могут влиять на физико-химические свойства сплава:

При увеличении содержания цинка данный предел может понижаться. Именно такие свойства определяют способ сварки и проката.

Повышение содержания свинца уменьшает способность латуни в горячем состоянии деформироваться.

Расчитать массу проката исходя из удельного веса марки латуни можно как на металлокалькуляторе. так и вручную:

Пример 1: Расчитаем массу квадратного проката со стороной 24 мм из латуни марки Л63 длиной 3 метра в количестве 14 штук.

Объем одного квадрата будет V = 2,4·2,49middot;300 = 1728 см 3

Зная, что удельный вес марки Л63 = 8,44 гр/см 3

Определим вес одного квадрата М = 1728·8,44 = 14584,32 грамм = 14,584 кг

Итого вес всех квадратов будет М = 14,584·14 = 204,18 кг

Пример 2: Посчитаем вес латунного круга диаметром 36 мм марки Л80 длиной 2 метра в количестве 54 штуки.

В начале расчитаем площадь поперечного сечения круга S=πR 2 значит S=3,1415·1,8=5,654 см 2

Расчитаем массу одного кпуга, зная что удельный вес марки Л80 = 8,66 гр/см3

М = 8,66·5,6549middot;200 = 9793,94 грамм = 9,794 кг

Итого вес всех кругов М = &,7949middot;54 = 528,87 кг

Применение латуни в промышленности

Хорошо зарекомендовавший себя сплав латуни широко применяется в современной промышленности. Металлургический комплекс промышленности ценит эластичность сплава и высокие антикоррозийные характеристики.

Латунный пруток (как и остальной прокат латуни) применяется в качестве универсальных заготовок для производства различных деталей, сложных узлов и оборудования для самых разных отраслей промышленности. В зависимости от соотношения составляющих он может отличаться по твердости и применяемому методу промышленной обработки.

Промышленные рефрижераторы и другие складские помещения используют агрегаты с латунной начинкой. Детали из такого сплава отличаются надежностью и долговечностью применения.

Латунный прокат является незаменимым материалом для производства оборудования для пищевой промышленности и холодильного производства.

Преимущества латунных изделий состоят в следующих характеристиках:

• высокие антикоррозийные свойства;

• химически нейтральная формула;

• устойчивость к взаимодействию с парообразной и жидкой средой.

В пищевой промышленности широко используются латунные детали термоемкостей, сепараторов, пищевых трубопроводов и варочных установок. Использование латуни при производстве холодильного оборудования обеспечивает эффективность и бесперебойность эксплуатации, и значительное удешевление производства в сравнении с технологией применения медных составляющих.

Латунный пруток активно применяется в авиационной и автомобильной промышленности, в приборостроении и изготовлении часовых установок. Кроме того, латунь используется в судостроении и производстве боевых припасов.

Но не только тяжелая и точная промышленность использует медный сплав:

• Современное производство сантехнического оборудования выпускает латунные крепежные элементы (гайки и болты).

• В гравировочных производствах активно применяются латунные листы. Они незаменимы для создания указателей, вывесок, табличек, различных изделий интерьера и экстерьера территории. В некоторых случаях латунь используют в полиграфии.

• В строительстве широко используются латунные детали декоративных отделок фасадов и внутреннего обустройства зданий. А для производства электрических систем автомобильного транспорта и электротехнической промышленности этот сплав просто незаменим.

Универсальность применения сплава делает его очень популярным на рынке металлов.

Для расчета веса или длины латунного проката по удельному весу — существует металлокалькулятор веса .

Источник: