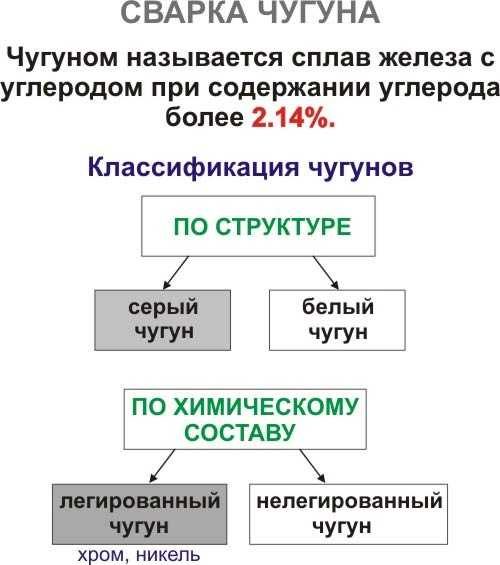

Чугун является сплавом железа, который имеет значительное содержание углерода в составе. Содержание углерода колеблется от 2% до 6%. Этот процент примерно в 10 раз больше, чем в других сплавах, например, таких как кованое железо или сталь.

В процессе литья чугун образуется относительно легко, и это выглядит следующим образом:

- Сначала обычное железо, которое было очищено в доменной печи, выливается в форму и смешивается с требуемым количеством углерода.

- Процесс перемешивания происходит тогда, когда железо находится в полу расплавленном состоянии. Температура расплавленного металла составляет около 790°С. Это предотвращает углерод от сжигания и помогает смешаться с основным железом.

- Полученному чугуну позволяют постепенно остыть.

- Процесс охлаждения делает поверхность чугуна гладкой и защищает его от растрескивания. Углерод, который присутствует в расплавленном железе, образует хлопья графита в сплаве, что придает чугуну хрупкость. Если процесс охлаждения нарушить, то в чугуне могут появиться трещины.

- Особенности сварки чугуна

- Технологии сварки чугуна

- Сварка чугуна с предварительным подогревом – горячая или полугорячая

- Холодная сварка чугуна – без предварительного нагрева

- Процессы электродуговой сварки чугуна

- Ручная дуговая сварка чугуна покрытыми электродами

- Технология полуавтоматической MIG MAG сварки

- Особенности аргонодуговой TIG сварки чугуна

- Итогом данной статьи можно сделать следующие выводы

- Cварка чугуна электродами – технология, виды стержней

- Основные сложности процесса

- Выполнение сварки чугуна электродами

- Виды электродов для сварки чугуна

- Технология сварки серых чугунов и свойства соединений

- Свариваемость серых чугунов

- Технология сварки и свойства соединений

- Ручная дуговая сварка

- Сварка чугуна

- Способы сварки чугуна

- Способы, особенности и правила сварки чугунных изделий

- Технологические особенности процесса

- Способы сваривания

- Технология горячей сварки

- Холодный способ

- Технология газоплазменной сварки

- Выбор электродов

- Как подготовить металл к свариванию холодным способом

- Резание чугунных деталей

- Правила безопасности

Особенности сварки чугуна

Чугун имеет ряд специфических свойств и особенностей, которые требуется принимать во внимание перед его сваркой и требуют применения специальных технологий.

- Высокие скорости охлаждения чугуна. Это приводит к так называемому «отбеливанию», когда на поверхности образуется слой белого хрупкого чугуна, который является необрабатываемым.

- Низкие пластические свойства чугуна. Делает чугун способным к перенапряжениям и в результате сварки могут образовываться трещины.

- Выгорание углерода при сварке. В результате выгорания образуется окись CO, которая способствует образованию пор при сварке.

Хотя чугун имеет множество применений, его особенность быть хрупким становится основной головной болью, когда дело доходит до ремонта объектов из чугуна. Ниже приведены некоторые из процессов, которые окажутся полезными при ремонте и сварке чугуна.

Технологии сварки чугуна

Перед сваркой и ремонтом литья из чугуна, всегда желательно, чтобы поверхность под сварку была гладкой и чистой. Чистота поверхности обеспечивает очень хорошее качество сварки, а также защищает чугун от растрескивания. Сварка чугуна может осуществляться в двух направлениях:

- С подогревом — горячая сварка чугуна

- Без подогрева — холодная сварка чугуна

Сварка чугуна с предварительным подогревом – горячая или полугорячая

Технология сварки чугуна с подогревом, как правило, используются в тяжелой промышленности. Концепция применения подогрева делает процесс сложнее, так как для него требуется специальное оборудование для подогрева.

В большинстве случаев изделие под сварку нагревается до температуры от 250 до 650°С. Следует избегать нагрева более 750°С, когда металл переходит в стадию расплавления.

После того, как металл достигает требуемой температуры, начинают его сварку на малых токах, чтобы минимизировать перемешивание и остаточные напряжения.

Большое внесение тепла при сварке также может привести к растрескиванию. После сварки изделие должно охлаждаться постепенно. Для постепенного охлаждения изделие следует поместить в песок или накрыть при помощи специальных изоляционных материалов.

Холодная сварка чугуна – без предварительного нагрева

При технологии холодной сварки (без подогрева) очень важно иметь хороший контроль над сварочной дугой и делать как можно короткие сварочные швы. Самый лучший вариант, чтобы швы были длиной не больше 25 мм. Также очень важно, чтобы они остывали постепенно.

Процессы электродуговой сварки чугуна

Ручная дуговая сварка чугуна покрытыми электродами

Существует четыре типа электродов, которые могут быть использованы для ручной дуговой сварки чугуна: чугунные электроды, электроды с медной основой, электроды с никелевой основой и стальные электроды. Для использования каждого из этих типов электродов есть свои причины и особенности: обрабатываемость, прочность и пластичность шва после сварки.

При сварке чугунными электродами, необходим разогрев детали до температуры в диапазоне от 120 °C до 425 °C, в зависимости от размера детали. Обычно чугунные электроды бывают диаметром от 6 до 15 мм, и сварочный ток для них требуется от 200 до 600 Ампер. Лучше использовать электроды малого диаметра и относительно низкие токи сварки.

Существует два типа электродов с медной основой: электроды из сплава олова (ECuSn) и электроды из сплава алюминия (ECuAl). Электродами из сплава олова производят производить пайку с получением швов с хорошей пластичностью. Алюминиевые электроды применяют для получения более прочного сварного шва.

Существует три типа электродов с никелевой основой. Первый тип (ENiFe-CI) содержит около 50% никеля, второй (ENiCI) содержит около 85% никеля и тип (ENiCu) содержит никель и медь. Применение этих электродов дает примерно одинаковые результаты. Эти электроды могут быть использованы для сварки без подогрева, но рекомендуется нагрев до 40 °C.

Стальные электроды (E-St) не рекомендуются для сварки чугуна, если сварочный шов будет впоследствии механически обрабатываться. Этот тип электродов должен использоваться только для мелкого ремонта.

Технология полуавтоматической MIG MAG сварки

Для сварки чугуна может использоваться и MIG MAG процесс. При этом процессе может быть использовано несколько типов сварочной проволоки, в том числе:

— Стальная проволока (E70S-3) с использованием смеси газов 80% Ar + 20% CO2.

— Никелевая проволока (ENiCu-B) с использованием 100% аргона для защиты.

— Кремний бронзовая проволока (ECuZn-C) с использованием 100% аргона (50% аргона +50% гелия).

Технология полуавтоматической сварки MIG MAG аналогична другим процессам. Так как требуются малые токи, то и диаметр сварочной проволоки должен быть соответственно минимальным.

Особенности аргонодуговой TIG сварки чугуна

Сварка чугуна в аргоне (TIG) возможна, но этот процесс очень сложный. Чугун содержит большое количество углерода, от 2% до целых 6%.

Это содержание углерода, как говорилось выше, делает чугун очень хрупким и очень сложно свариваемым.

При сварке чугуна требуется соблюдение технологии и тщательный контроль температуры для обеспечения качества сварного шва и предотвращения образования трещин.

При сварке аргоном используются никелевые присадочные прутки. Они являются наиболее предпочтительными и популярными для TIG сварки чугуна. Так же применяются в качестве присадки алюминиево бронзовые прутки, которые намного дешевле. Но их использование не рекомендуется, если деталь впоследствии будет подвергаться тепловому воздействию.

Как и при любом другом процессе, при сварке аргоном необходимо соблюдать ряд требований:

- — поверхность места сварки должно быть тщательно очищено от пыли и ржавчины

- — деталь перед сваркой аргоном должна быть предварительно нагрета, чтобы предотвратить возможность трещин

- — сварка должны вестись на низких токах короткими участками сварочного шва, чтобы контролировать температуру и препятствовать образованию трещин

- — каждый сварочный шов требуется простукивать молотком для снятия остаточных напряжений

- — после окончания сварки необходимо, чтобы изделие остывало медленно и постепенно

Итогом данной статьи можно сделать следующие выводы

Сварка чугуна является достаточно сложным процессом, используется холодная или горячая сварка, электроды, сварка аргоном или полуавтоматом. Если использовать правильную технологию и учитывать особенности, указанные выше, можно добиться оптимальных результатов. А, следовательно, и отличного качества сварки.

Источник:

Cварка чугуна электродами – технология, виды стержней

Изделия из чугуна, как известно специалистам, очень плохо соединяются методом сварки, а также отличаются повышенной хрупкостью. Между тем, сварка чугуна может быть эффективно выполнена с использованием специальных электродов.

Основные сложности процесса

Сложность сварки чугуна объясняется в первую очередь химической структурой и свойствами этого материала.

Чугун, как известно, является сплавом, содержащим железо и углерод, в составе которого дополнительно присутствуют как примеси (сера, фосфор, марганец, кремний), так и легирующие добавки (хром, алюминий, магний, ванадий, никель и др).

Те марки данного металла, которые не содержат легирующих добавок и не подвергаются термической обработке, отличаются невысокой прочностью и твердостью. Детали из такого металла, кроме того, очень хрупкие.

Плохая свариваемость чугуна объясняется целым рядом факторов. К ним относятся следующие:

- В сварочной ванне происходит окисление различных элементов, в том числе и кремния, в результате на ее поверхности образуются тугоплавкие оксиды. По причине своей тугоплавкости такие оксиды приводят к образованию в зоне соединения непроваренных участков.

- Место соединения охлаждается очень быстро, и в структуре металла образуется цементит, который отличается повышенной твердостью. Участки металла с цементитной структурой, которые называются отбеленными, очень сложно поддаются дальнейшей механической обработке.

- Чугун относится к категории жидкотекучих материалов, в расплавленном состоянии из него очень сложно сформировать соединение и удержать металл в его зоне. Если посмотреть на видео процесса сварки чугуна, то заметно, как металл буквально вытекает расплавленными ручейками из-под электрода.

- При осуществлении сварочных работ с чугуном необходимо обеспечивать равномерный нагрев, а также охлаждение деталей. Если пренебречь этими требованиями, то велик риск появления трещин в зоне соединения.

- В расплавленном состоянии такой материал, как чугун, склонен к активному выделению газов, что приводит к пористости сварного шва.

Выполнение сварки чугуна электродами

Технология сварки чугуна предполагает использование угольных или покрытых электродов для чугуна, применение инверторов, а также газосварочных аппаратов. Если для сварки чугунных деталей используется газовая горелка, то для формирования шва применяется присадочный материал.

По типу формируемого шва технологии сварки чугуна разделяют на три категории:

- сварочный шов формируется с использованием цветных металлов, а также их сплавов;

- для получения шва используется низкоуглеродистая сталь;

- шов формируется из чугуна.

По способам предварительной подготовки деталей технологии сварки чугуна бывают:

- без предварительного нагревания деталей (так называемая холодная сварка);

- с предварительным нагревом деталей до 450 градусов;

- с предварительным нагревом до 650 градусов.

Подогрев чугунных деталей перед сваркой позволяет защитить их от появления участков с отбеленным металлом и минимизировать риск возникновения трещин в зоне соединения.

Данная технология позволяет придать чугуну в области сварного шва те же характеристики, что и у основного металла.

Холодная технология востребована в тех случаях, когда шов формируется за счет использования электродов, стержни которых изготовлены из цветных металлов или стали.

При предварительном подогреве применяют электроды, изготовленные из чугуна (марки «А» и «Б»). Работы выполняются на токах с большим значением и в непрерывном режиме, что очень важно иметь в виду. Даже если необходимо выполнить большой объем работ по сварке одной конструкции, то они не прекращаются, что обеспечивается за счет задействования нескольких специалистов, работающих посменно.

Хотя технология горячей сварки и является безальтернативной во многих ситуациях, она имеет ряд существенных недостатков. К ним, в частности, относятся:

- высокая стоимость технологического процесса;

- его продолжительность по времени;

- трудоемкость работ по выполнению такой сварки (так как требуется равномерный нагрев всей поверхности деталей и формовка мест соединения).

Виды электродов для сварки чугуна

Электроды, используемые для соединения деталей из чугуна, классифицируются в первую очередь в зависимости от материала, из которого выполнен их стержень. Такими материалами могут быть:

Электроды по чугуну, изготовленные из стали, покрываются специальным составом, который в обязательном порядке содержит ферросилиций. Использование такой присадки в обмазке электрода дает возможность получить сварочный шов, состоящий из серого чугуна. Как правило, такие электроды применяются для сварки несложных деталей, которые не испытывают серьезных нагрузок при эксплуатации.

Такими электродами нередко выполняется сварка чугуна также и в домашних условиях. Прежде чем выполнять такую сварку, лучше всего посмотреть обучающее видео, что даст возможность ознакомиться с основными нюансами процесса. Опытный специалист может получить плотный и надежный шов даже при помощи таких электродов.

Электроды, которые изготавливаются из стальной проволоки, имеют маркировку Св-08 и Св08А. Кроме этого, используются электроды следующих марок:

- ЭМЧС — электроды с сердечником из низкоуглеродистой стали. Многослойное покрытие таких электродов выполняет одновременно несколько функций: защищает зону сварки, образует газ, формирует шлак и легирует металл шва. При применении таких электродов нет необходимости в предварительном нагреве деталей из чугуна. Между тем использование таких электродов для чугуна возможно лишь для соединения деталей, толщина которых не превышает 10 мм.

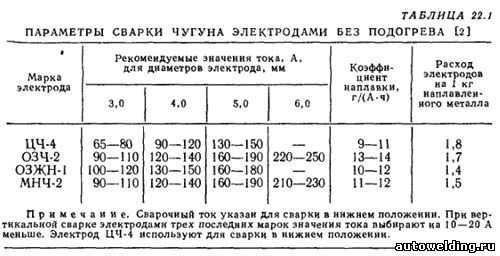

- ЦЧ-4 — наиболее распространенный тип электродов, используемых для соединения деталей, изготовленных из чугуна. Покрытие таких электродов содержит в своем составе компоненты, которые активно вступают в химическую реакцию с углеродом, в результате чего образуются карбидные соединения, не растворяющиеся в железе.

- МНЧ-1 — электроды, стержень которых изготовлен из монель-металла, представляющего собой сплав никеля (60–70%) и меди (25–30%). Сварочный шов, сформированный из такого металла, характеризуется повышенной устойчивостью к образованию трещин и обладает хорошей обрабатываемостью. Кроме того, такие электроды способствуют графитизации металла шва, а также уменьшают в нем количество растворенного углерода, что минимизирует риск формирования цементитной структуры (отбеливания).

- Электроды, стержни которых изготовлены из чугуна. Такие электроды выпускаются с покрытиями двух типов. Первые из них состоят из смеси углекислого бария (24%) и карборунда (55%), которые соединяются жидким стеклом. Второй тип обмазки изготавливается из компонентов графитообразующей группы.

Электроды для сваривания чугуна также изготавливаются и из стержней комбинированного типа. В частности, это могут быть:

- cтержни из сплава железа и меди, в качестве их покрытия используется специальная смесь УОНИ-13, соединенная с железным порошком;

- стержни, состоящие из одного или двух медных прутков, соединенных в пучок со стальной проволокой;

- медные электроды с жестяной оплеткой.

Источник:

Технология сварки серых чугунов и свойства соединений

Свариваемость серых чугунов

Чугун обладает небольшой усадкой, примерно в два раза меньшей, чем сталь. Поэтому вероятность образования трещин в случае больших объемов наплавленного металла в виде чугуна уменьшается.

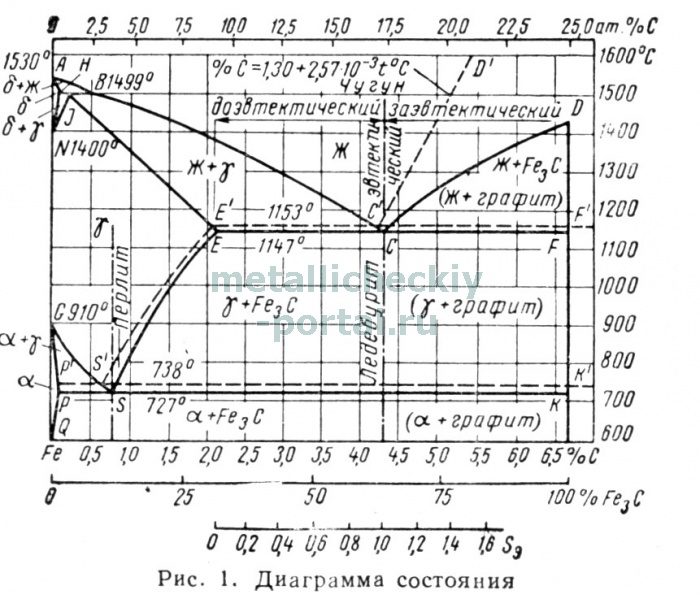

Высокое содержание С в сварочной ванне при этом способствует уменьшению количества цементита и ледебурита в зоне сплавления. Отбел наплавленного чугуна исключается при сварке с нагревом изделия до температуры 600— 700 °С.

Последующее охлаждение изделий со скоростью не более 50—100 °С/ч гарантирует отсутствие цементита и мартенсита не только в структуре наплавленного чугуна, но и ЗТВ (зоне термического влияния).

Структура металла шва представляет собой чугун с пластинчатым графитом и матрицей от ферритной (при медленном охлаждении соединения) до перлитной (при ускоренном охлаждении). Обеспечивается идентичность механических, физических и эксплуатационных свойств соединений, аналогичных свойствам свариваемого чугуна.

Создание сварочных материалов, обеспечивающих получение работоспособных соединений чугуна при сварке без подогрева, идет двумя путями. Один путь предусматривает применение цветных металлов (Ni, Сu) и их сплавов, которые не образуют стойких карбидов, оставаясь пластичными после наплавки на чугун.

Железоникелевые сплавы образуют непрерывный ряд твердых растворов. Сплавы, содержащие свыше 30 % Ni, являются аустенитными при комнатной температуре и не имеют α-превращения. Расплавленный Ni может растворять значительное количество С, который выделяется при охлаждении большей частью в виде графита.

Присутствие С в тройном сплаве Fe — Ni — С способствует получению аустенитной структуры при меньшей концентрации Ni. Никелевый аустенит, растворяющий большое количество С без образования карбидов, имеет высокую пластичность и низкую твердость.

Эти особенности никелевого аустенита обусловливают хорошую обрабатываемость сварных соединений чугуна и стойкость против образования трещин.

Сu, как и Ni, не образует карбидов, но в отличие от Ni практически не растворяет С и Fe. Благодаря высокой пластичности и указанному отношению к С медь используется в качестве электродного или присадочного металла.

Другой путь предусматривает использование электродов на железной основе. Стальной шов легируют сильными карбидо-образующими элементами (V, Nb, Ti), которые связывают С в мелкие карбиды, равномерно распределенные в металлической низкоуглеродистой матрице. Промышленное применение нашло легирование V до 10 %.

В обоих случаях прочность металла шва превосходит прочность основного металла — серого чугуна с пластинчатым графитом, которая и определяет прочность сварного соединения в целом.

Зона термического влияния (ЗТВ) характеризуется наличием разнообразных структур как в силу широкого диапазона максимальных температур нагрева, так и по причине большой химической и физической неоднородности свариваемого чугуна.

В результате нагрева до температур 1150—1250°С чугун во время сварки находится в жидко-твердом состоянии. После сварки охлаждение его идет с большой скоростью—10—20°С/с и выше.

В твердой фазе участка при таких скоростях охлаждения формируются мартенсит и троостит, жидкая фаза кристаллизуется с образованием ледебурита.

На границе между сварочной ванной и зоной неполного расплавления протекают диффузионные процессы, которые могут значительно изменить характер формирования структуры. Если сварка чугуна производится малоуглеродистой сталью, сварочная ванна отличается от основного металла значительно меньшим содержанием С и Si.

Поэтому диффузия этих графитизаторов будет протекать из участков неполного расплавления в ванну, и образование в зоне сплавления ледебурита и цементита неизбежно.

В случае сварки чугуна чугуном с повышенным содержанием указанных графитизаторов диффузия последних протекает в сторону зоны сплавления, что снижает вероятность формирования в ней нежелательной структуры ледебурита.

При сварке чугуна никелевыми материалами создаются благоприятные условия для диффузии Ni в последние оплавленные участки основного металла как вследствие возникающего градиента концентрации, так и большого коэффициента диффузии в жидком расплаве этого элемента по сравнению с другими.

Если время диффузии достаточно большое, то в зоне сплавления образуется железоникелевый сплав, содержащий С в свободном состоянии. Медь напротив, слабо действует как графитизатор в условиях больших скоростей охлаждения, поэтому при сварке чугуна медью в зоне сплавления образуются ледебурит и цементит.

В металле ЗТВ, который нагревается до 1150—850 °С, при охлаждении появляются продукты неравновесного распада аустенита — троостит и мартенсит.

На конечную структуру участка состав электродного материала практически не влияет, поэтому при сварке без подогрева любыми электродами здесь всегда отмечается повышение прочности и твердости, а также снижение пластичности свариваемого чугуна.

Стойкость сварного соединения против образования трещин во многом зависит от размеров ЗТВ. Чем она уже, тем большие напряжения может выдержать сварное соединение.

Технология сварки и свойства соединений

Ручная дуговая сварка

Применяемые технологические процессы можно выделить в две большие группы: ручная дуговая сварка и механизированная сварка, в каждой из которых используются материалы, обеспечивающие получение в наплавленном металле чугуна, стали или цветного сплава.

Читайте также: Ремонт сварочного аппарата: когда требуется и кому доверить

Наиболее высокие механические свойства сварных соединений чугуна достигают при сварке однородным металлом.

При сварке чугуна чугуном необходимо обеспечить заданный состав наплавленного металла (обычно близкий основному — серому чугуну) и определенную скорость охлаждения, чтобы избежать образование отбела и трещин.

Сварку осуществляют с нагревом изделия до температуры 400—700 °С. Последующее охлаждение со скоростью 50—100°С/ч гарантирует отсутствие цементита и ледебурита в структуре наплавленного чугуна и околошовной зоне.

Разработаны штучные электроды двух типов. Первый тип характеризуется чугунным стержнем и сравнительно тонким покрытием. В электродах второго типа в качестве стержня используют стальную малоуглеродистую проволоку, а в состав покрытия вводят в большом количестве С, Si и другие компоненты с таким расчетом, чтобы наплавленный металл представлял собой синтетический чугун.

Для изготовления электродов первого типа используют литые прутки из чугуна следующего состава, %: С 3,0—3,6; Si 3,6— 4,8; Мn 0,5—0,6; Ni 0,3—0,5; Cr≤0,5; S≤0,08, Р 0,2—0,5.

Покрытия выполняют две главные функции: повышение содержания графитизаторов по сравнению с имеющимися в прутках, а также предохранение их от окисления. Основой покрытия служат компоненты, содержащие С и Si (графит, ферросилиций, карборунд и др.). Другие компоненты покрытия вводятся для стабилизации сварочной дуги.

Масса покрытия подбирается таким образом, чтобы при ванной сварке не возникало большого количества шлаков, которые мешают процессу, покрывая поверхность жидкого чугуна. Электроды представляют собой длинные стержни (до 500 мм) большого сечения (до 300 мм2).

Сварку такими электродами выполняют непрерывно на токе величиной до 1400 А обратной полярности (возможна сварка и на переменном токе). При этом производительность по наплавленному металлу составляет 10—12 кг/ч.

Наплавленный металл в виде чугуна можно получить, применяя не только электроды с чугунным, но и со стальным стержнем. Разрабатывают покрытия, состоящие в основном из графита и кремнийсодержащих компонентов. Примером могут служить электроды марки ЦЧ-5.

Недостатком электродов со стальным стержнем является структурная неоднородность наплавленного чугуна. В начале сварки расплавленный металл не успевает в достаточной степени насытиться графитизаторами, получается низкоуглеродистый доэвтектический чугун.

В структуре первого слоя и особенно в зоне сплавления часто обнаруживается значительное количество цементита и ледебурита, а в ЗТВ — их сплошная гряда. Это ведет к образованию трещин; механическая обработка соединений невозможна.

Электроды со стальным стержнем применяют ограниченно, в основном для декоративной заварки мелких дефектов на необрабатываемых поверхностях чугунных отливок.

Для значительного снижения твердости наплавленного стального слоя и повышения пластичности необходимо получить ферритную либо аустенитную структуру матрицы.

Если использовать электроды, в покрытии которых содержатся сильные карбидообразующие элементы (V, Nb, Ti) в количестве, достаточном для полного связывания всего С, переходящего из основного металла, то удается получить структуру шва с ферритной матрицей и равномерно распределенными мелкодисперсными карбидами (электроды марки ЦЧ-4 (ТУ 14-4-831—77). Рекомендуется местный подогрев до 300 °С.

При сварке электродами на основе меди наплавленный на чугун металла представляет собой медный сплав с вкраплениями железоуглеродистых частиц. Такой характер структуры определяется тем, что медь практически не растворяет Fe и С. Свойства швов и их обрабатываемость зависят от соотношения Cu и Fe в сплаве.

Оптимальной считается композиция сплава из 80—90 % Cu и 10—20 % Fe. Требуемое соотношение меди и железа в шве достигают за счет использования в качестве стержня электрода медной проволоки и введения в покрытие соответствующего количества железного порошка. Можно применить и оплетку на стержне в виде жести.

Покрытие электрода ОЗЧ-2 (ТУ 32-096-001—78) содержит ферромарганец, карбид кремния, мрамор, плавиковый шпат, маршалит.

Сварку медножелезными электродами выполняют на постоянном токе обратной полярности участками длиной 30—50 мм с обязательной тщательной проковкой каждого слоя.

Без проковки швов получить качественное соединение часто не удается, поэтому при сварке в труднодоступных местах, где проковка невозможна или затруднена, применение медножелезных электродов нецелесообразно.

Электроды на основе никеля и его сплавов обеспечивают качество сварных соединений, которые имеют удовлетворительную прочность и поддаются механической обработке. По составу стержня электроды можно разделить на три группы:

- практически чистый никель;

- сплавы никеля с железом (30—50 % Fe);

- сплавы никеля с медью (25-Г-35 % Сu).

Источник:

Сварка чугуна

Сплавы железа, содержащие более 2% углерода, называют чугунами. Свариваемость и свойства сварных соединений во многом определяются составом чугуна и его структурой. Чугуны различают по форме графита, содержащегося в сплаве. Физические свойства чугуна указывают в его маркировке.

Так, индекс «СЧ» указывает, что чугун серый, механические свойства которому придает углерод, находящийся в несвязанном состоянии с кристаллами углерода пластинчатой формы. Серый чугун чаще всего применяют для изготовления конструкций. Высокопрочный чугун маркируют индексом «ВЧ».

Графит в этом виде чугуна присутствует в шаровидной форме, которая формируется за счет введения магния.

Длительный отжиг чугуна придает графиту хлопьевидную форму, что позволяет ему находятся в свободном состоянии.

Это способствует увеличению пластичности основного материала, и такой чугун называют ковким, обозначая индексом «КЧ». Белый чугун («ВЧ»), содержит углерод в виде химического соединения, называемого цементитом.

Цементит придает чугуну высокую твердость и хрупкость, что накладывает ограничения на его применение в конструктивных целях.

Технологию, режимы и материалы сварки чугунных конструкций подбирают в зависимости от вида чугуна и условий эксплуатации свариваемой конструкции. Сварку можно выполнять как холодным, так и горячим методами.

При сварке чугуна появляются определенные трудности, выраженные в охрупчивании сварного соединения и образовании трещин, являющихся следствием остаточных напряжений и деформаций.

Для борьбы с этими явлениями применяют предварительный и сопутствующий подогрев, обеспечивающий нужную структуру сварного соединения.

Процесс подготовки свариваемых поверхностей практически не отличается от ранее рассмотренных вариантов и включает в себя очистку деталей, разделку кромок и т.д.

Для того, чтобы в процессе сварки было легче уберечь расплавленный металл от вытекания, сварку лучше выполнять в нижнем положении с формовкой сварочной ванны.

Сварка требует повышенного внимания, так как образование на поверхности сварочной ванны тугоплавких окислов способствует появлению непроваров.

Сварку чугуна выполняют стальными, никелевыми, железно-никелевыми, медно-никелевыми и медно-железными электродами.

Стальные электроды ЦЧ-4 состоят из проволоки на основе низкоуглеродистой стали с карбидообразующим покрытием. Электроды УОНИ-13/45 имеют защитно-легирующие покрытия.

Как правило, сварку стальными электродами выполняют для неответственных чугунных изделий небольших размеров и с малым объемом наплавки. Технология такой сварки обычно не предусматривает послесварочную механическую обработку.

Сварку ведут небольшими (100 — 120 мм) участками, с остановками для остывания до температуры 60 — 80°С.

Железно-никелевые электроды ОЗЖН-1 применяют для сварки отдельных небольших дефектов на обрабатываемых поверхностях из серого и высококачественного чугуна. Наплавленный этими электродами металл имеет высокую прочность и плотность и хорошо обрабатывается механическими методами.

Медно-железные электроды ОЗЧ-2 с покрытием в виде сухой смеси типа УОНИ-13 (50%) и железного порошка (50%), защищенными и жидким стеклом, применяют для заварки дефектов на отливках, которые играют ключевую роль в механизмах и конструкциях.

Сварка электродами данного типа не предусматривает чрезмерного разогрева свариваемых поверхностей. По окончании сварки швы проковывают в горячем состоянии. Проковка снижает возникающие напряжения в швах и уменьшает опасность возникновения трещин.

Никелевые электроды ОЗЧ-З чаще всего применяют в местах с повышенным трением, так как покрытие, выполненное ими, обладает высокой твердостью и стойкостью на истирание.

Медно-никелевые электроды МНЧ-1 и МНЧ-2, наоборот, дают мягкую, хорошо обрабатываемую поверхность. Ими пользуются тогда, когда поверхность после сварки требует тщательной обработки. Сваренная поверхность не применяется в местах, где имеется повышенное трение. Сварку следует вести с перерывами в работе, не допуская перегрева. Швы после сварки проковывают в горячем состоянии.

Горячая сварка предусматривает предварительный подогрев свариваемых деталей до температуры 600 — 800°С, что снижает опасность появления внутренних напряжений и Деформаций.

Так как горячая сварка требует наличия специального оборудования (муфельные печи и т.д.), то в условиях домашних мастерских применяется крайне редко, хотя качество соединения при этом получается выше.

Процесс горячей сварки ведут непрерывно при больших величинах тока, что позволяет поддерживать большой объем сварочной ванны.

Способы сварки чугуна

Сварка чугуна применяется в ремонтных целях и для изготовления сварнолитых конструкций.

К сварным соединениям чугунных деталей в зависимости от типа и условий эксплуатации предъявляют требования по механической прочности, плотности (водонепроницаемость, газонепроницаемость) и обрабатываемости режущим инструментом. Обеспечить эти требования при сварке весьма сложно из-за физико-химических особенностей чугуна.

Трудности, возникающие при сварке чугуна, обусловлены, как правило, низкой стойкостью металла сварного соединении против образования трещин плохой его обрабатываемостью на механических станках.

Низкая стойкость основного металла и металла околошовной зоны против образования трещин характерна для чугуна пониженным запасом деформационной способности (пониженная прочность и пластичность).

Указанные особенности чугуна являются следствием нарушения сплошности его металлической основы включениями графита, а также склонностью его к отбелке и закалке даже при небольших скоростях охлаждения. Эти свойства чугуна определяются высоким содержанием углерода в нем.

Читайте также: Как и где применяется сталь 20х23н18, ее характеристика

Соединение чугунных деталей между собой выполняют газовой сваркой, пайкой, термитной сваркой, литейной сваркой, дуговой сваркой и электрошлаковой.

Сварку ведут без подогрева (холодный способ сварки),с местным подогревом и с общим подогревом всего изделия. Для дуговой сварки используют угольные, графитовые, стальные и легированные электроды, а также электроды из цветных металлов.

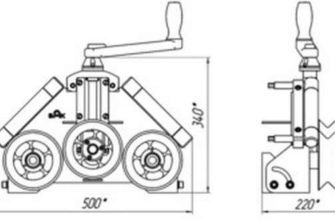

Подготовку мест под сварку выполняют механическим путем или огневым способом. Для удержания расплавленного металла сварочной ванны (чугун жидкотекуч) применяют специальиые формовки. Назначение формовки — удерживать расплавленный металл.

Формовочная масса имеет следующий состав: кварцевый песок, замешанный на жидком стекле 40%, формовочная земля 30% и белая глина 30%.

Подготовленная к сварке деталь подвергается общему или местному подогреву до температуры 350 — 450º С. Иногда для особо сложных деталей подогрев производят до температуры 550—600° С.

Сварку выполняют как на переменном, так и на постоянном токе. Величину тока подбирают из расчет 50—90 А на 1 мм диаметра электрода.

Источник:

Способы, особенности и правила сварки чугунных изделий

Сваривание большей части стальных изделий в бытовых условиях не представляет особой сложности, если есть необходимое оснащение. Однако если вам необходимо осуществить сварку чугунных деталей, ситуация осложняется. Главная проблема заключается в низком качестве сварочного шва, обусловленном тем, что материал насыщенно закаляется в области соединения свариваемых изделий.

По сути, этот металл представляет собой железо — углеродное соединение. Концентрация углерода составляет 2,14 %. Это негативно отражается на качестве соединения.

Сварка чугунных изделий осложняется тем, что:

- образуются трещинки, поры;

- при обрабатывании появляются каленые структуры, инструмент быстро затупляется;

- тонкий металл разрушается при перегревании.

Чугун может быть:

- Белый (графитный). Его нельзя сваривать из-за того, что он хрупок и тверд. При этом белый чугун можно шлифовать.

- Серый (цементированный). Имеет высокую прочность, ковок. Его несложно обрабатывать. Сваривание серого чугуна ограниченно.

Технологические особенности процесса

Чугун считается распространенным конструкционным металлом, дешевым, хорошо обрабатываемым, располагающим высокими литейными характеристиками. Так как он хрупок, множество деталей, производимых из него, не обладают достаточной прочностью.

Практикующие сварщики считают, что низкая свариваемость металла обусловлена его структурой. Металл, имеющий тонкодисперсный серый излом, легче обрабатывать, чем тот, у которого излом темный с крупными зернами. Сварить чугун, который промаслен либо попал под действие агрессивных сред практически невозможно.

По своему составу, параметрам и структуре чугун причисляют к металлам ограниченного сваривания. Ввиду этого необходимо принимать во внимание следующее:

- Это текучий металл. Сваривать его необходимо в нижнем положении.

- Если углерод выгорит, в сварочном соединении появятся поры.

- Малая пластичность создает внутри металла значительные напряжения, а снаружи – трещинки.

- В расплавившемся состоянии металл при окислении формирует тугоплавкое соединение. Его температура расплавления больше, чем у чугунного материала.

Основная трудность, сопровождающая сварку чугуна, заключается в его растрескивании. Рабочие, обрабатывающие данный металл, тщательным образом изучают его состав, определяют концентрацию углерода. Выбрав подходящий метод сваривания, возможно избежать негативных последствий.

Технологически с растрескиванием борются, предупреждая перегревание обрабатываемого металла при сваривании. Для этого используют особые электроды небольшого размера, проводят сваривание слабым током, уменьшают напряжения, возникающие из-за усадки соединений либо наплавки.

Способы сваривания

Способ сварки по чугуну подбирается при учете качества и прочности создаваемого шва. В настоящее время применяется три основных метода.

Технология горячей сварки

Горячий метод сваривания используют на производстве. Он позволяет надежно соединять даже те детали, которые сделаны из разных металлов. В данный способ входят такие стадии:

- Механическое обрабатывание изделия. Выполняется расширение трещины, устранение деформаций.

- Формовка деталей. Поверхность, которая обрабатывается, помещается особую форму из графита. Это необходимо для того, чтобы исключить вытекание металла при термообработке.

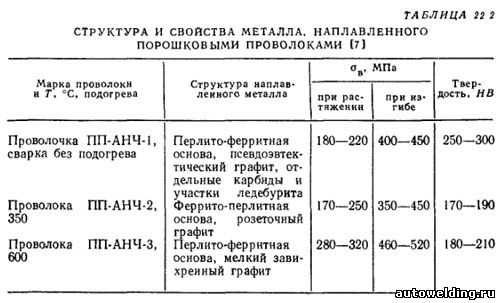

- Сваривание. Осуществляется с применением литых электродов. Перед этим изделие разогревают до 300 – 650 градусов. Можно использовать порошковую проволоку с керамическим стержнем.

- Процедура охлаждения.

Технология сварки чугуна горячим методом обеспечивает создание высококачественного однородного соединения. Ее возможно выполнить лишь на производстве, то есть на промышленном предприятии. Для этого необходимы особые электродные элементы, специальная проволока.

Холодный способ

Холодная сварка чугуна электродом в домашних условиях весьма распространена сегодня. Плюсом данного метода считается то, что не нужно использовать дополнительное оснащение. При создании соединения применяют электроды, сделанные из:

- меди с железом;

- меди с никелем;

- железа с никелем;

- стали;

- чугуна.

Для наплавки укладываются валики сварочного соединения. При применении электродных элементов из стали обязательно нужно устанавливать шпильки, делающие шов прочнее. Железные, никелевые электроды для сварки чугуна используются, чтобы исправлять незначительные дефекты.

При холодном сваривании исправляются серьезные повреждения деталей. Для этого применяют электродные элементы из чугунного материала, покрытые графитовым слоем.

Технология газоплазменной сварки

Данный метод обычно применяют для того, чтобы создать высокопрочный сварочный шов, слегка проварив при этом деталь. Газоплазменное сваривание предполагает множество применяемых режимов, влияющих на финальный результат. Качество соединения зависит от:

- режимов подачи напряжения;

- техники создания шва;

- силы электрического тока;

- скорости прохождения.

Техпроцесс газоплазменного сваривания деталей предполагает такие рабочие характеристики:

- дуговое напряжение – от 18 до 21 В;

- сила тока – от 100 до 120 А;

- скорость – не более 1200 см/ч.

Процедура осуществляется посредством сварочной проволоки 09Г2СА либо ПАНЧ 11, имеющей радиус 0,5 миллиметра.

Выбор электродов

Как сваривать чугунные детали инвертором? Для этого необходимо использовать особые электродные элементы. Проволока должна нормально взаимодействовать с основным материалом, при этом не должно выделяться углерода и образовываться пор. Сегодня популярные такие электроды:

- ЦЧ-4;

- МНЧ-2;

- ОЗЧ-2;

- ОЗЖН-1.

В них содержатся никелевые и медные компоненты, препятствующие выделению углерода. Кроме того, характеристики данных электродов обеспечивают формирование высокопрочного соединения, которое способно переносить нагрузки на разрыв/излом.

Как заварить чугун, если нет возможности приобрести подходящие электроды? Можете сделать их собственноручно. Намотайте на обыкновенные электроды проволоку из меди. Витки нужно укладывать поплотнее, однослойно.

Начинайте наматывать проволоку с того конца, который станет гореть. Радиус проволоки должен равняться 0,25-0,5 миллиметрам. При горении дуги плавятся стержень и проволока.

Электродная обмазка защищает сварную ванну от наружных воздействий.

Как подготовить металл к свариванию холодным способом

Перед тем как варить чугун электросваркой, его необходимо приготовить. Сначала требуемый участок очищается болгаркой с лепестковым кругом либо иной подходящей насадкой.

После очистки верха поверхность обязательно обезжиривается бензином либо иным растворителем. Если вы хотите избавиться от трещины, почистите чугун до ее конца, просверлите отверстие радиусом пять миллиметров.

Электродуговое сваривание инвертором может выполняться как послойно без использования опор, так и с применением стальных шпилек. Их величина строго регламентирована, к примеру, радиус шпилек не может быть больше 20% от толщины чугуна. Шпилька не должна выступать над чугуном более чем на 4 – 6 миллиметров. Промежуток между шпильками не может превышать двенадцать их радиусов.

Выполняя разделку кромок, помните, что срез в области соединения металлических деталей не должен быть острым. Лучше всего, если он будет иметь сферический вид. Фаски снимаются посредством напильника/наждака/болгарки. Если появляется острая кромка, ее затупляют посредством специального инструмента.

Резание чугунных деталей

Способы резания подразделяются на механические и термические. Резать металл возможно одним из следующих методов:

- Болгарка. Данный метод прост и доступен. Недостатком считается прямое прохождение реза.

- Труборезы. Эти предметы отлично подходят для обработки трубных изделий.

- Сабельная пила.

- Электродный элемент.

- Газокислородное резание. При использовании данного способа качество резания значительно повышается.

- Передвижное устройство «Термический резак 2М» (весит меньше пяти килограмм).

- Кислородно-копьевое резание, плазменная резка.

Обычно домашние мастера применяют болгарку. Кроме того, часто используются различные марки электродов для сварки чугуна.

Правила безопасности

Выполнение обработки чугунных деталей предполагает следование технике безопасности. Необходимо принимать во внимание следующее:

- Электрическая сварка чугунных деталей в бытовых условиях должна осуществляться в помещении, которое нормально освещено и проветривается.

- Прибор должен быть обязательно заземлен.

- Чугунный материал довольно негативно реагирует на быстрое охлаждение. Нужно предотвращать соприкосновение чугунных изделий с какой-либо влагой.

- В обязательном порядке используйте специальную защитную одежду: перчатки, очки, спецовку. В противном случае вы можете получить травму. Ожог от расплавленного металла – это очень серьезно, лучше не доводить до такого.

При сваривании чугунных изделий действуют те же правила безопасности, что и для прочих деталей.

Источник: