Бронза — это название сплава состоящего из меди и различных легирующих элементов, основной добавкой считается олово, что и определило название оловянистые бронзы.

Высокие литейные свойства бронзы определяются исключительно малой усадкой, которую имеет бронза. Усадки оловянистой бронзы меньше чем у латуни и сталей. Усадку можно выразить в цифрах, если усадка бронзы 1, то у латуни это уже 1,5, а у сталей 2.

Наиболее сложные по конфигурации отливки обычно делают из бронзы, например, художественное бронзовое литье.

Текучесть бронзы в расплавленном состоянии небольшая, вследствие большой разницы температур между бронзами с различным содержанием олова.

По этой же причине бронза не дает концентрированной усадочной раковины и для отливки бронз нет необходимости иметь большие прибыли.

По этой же причине отливки из бронзы редко удается получить высокой плотности, рассеянные усадочные поры по всему объему отливки понижают ее герметичность.

Влияние олова на механические свойства меди в сплаве бронзы,такое же, как и влияние цинка, но более резкое. Уже при содержании около пяти процентов олова пластичность бронзы начинает падать. Прочность бронзы начинает падать при содержании олова около двадцати процентов, когда в структуре слишком много В — фазы и сплав становится хрупким.

В литой бронзе наличие включений твердого эвтектоида обеспечивает высокую стойкость против истирания, и поэтому бронза с содержанием олова на десять и более процентов является одним из наилучших антифрикционных материалов и широко применяется как подшипниковый сплав. Плотность бронзы с учетом добавления различных элементов тоже различная и может колебаться процентов на двадцать относительно 8 г/см3.

Благодаря высокой химической стойкости бронзы из них делают трубопроводную арматуру. Таким образом основное применение бронзы это сложные отливки, вкладыши подшипников и трубопроводная арматура. Для удешевления в большинстве промышленных бронз добавляют от пяти до десяти процентов цинка.

Цинк в этих количествах растворяется в меди и не влияет существенно на структуру сплава.

Для лучшей обрабатываемости в бронзу вводят от трех до пяти процентов свинца, который присутствует в виде обособленных включений, обеспечивающих ломкость стружки при ее обработке на металлорежущих станках.

Фосфор вводится в бронзу как раскислитель и устраняет хрупкие включения окиси олова. При наличии около одного процента фосфора такую бронзу принято называть фосфористой. Фосфор при его содержании более 0,2 процента образует твердые включения, повышая антифрикционные свойства бронзы.

Бронзу маркируют начальными буквами Бр , затем следуют буквы, показывающие какие легирующие элементы содержаться в ней, а потом цифры показывающие количество процентов этих элементов в бронзе. Например, БрАЖ 9-4, БрОЦС 5-5-5, БрКМц 3-1, БрОФ 7-0,2, БрБ 2.

Кроме всех перечисленных сплавов бронз существуют сплавы бронзы с добавлением алюминия, кремния, бериллием и другими элементами.

Малой величиной усадки оловянистые бронзы превосходят другие бронзы, но другие бронзы превосходят оловянистую по другим параметрам.

бронза с алюминием и кремнием лучше по механическим свойствам, алюминиевая превосходит по химической стойкости, бронза с добавлением кремния и цинка имеет лучшую жидко текучесть. Бериллиевая бронза отличается от остальных высокой твердостью и упругостью.

Свойства бронз содержащие от пяти до десяти процентов алюминия обладают ценными технологическими и механическими свойствами. Эти бронзы кристаллизуются в узком интервале температур, из за этого приобретают высокую жидко текучесть и дают концентрированную усадочную раковину. Кроме простых бронз существуют бронзы с большим содержанием алюминия и добавления магния, железа и никеля.

Бронзы с содержанием алюминия применяются для изготовления различных втулок, направляющих седел, фланцев, шестеренок и много других преимущественно мелких по ответственных деталей.

Сплав бронзы с содержанием кремния около четырех процентов является как бы заменителем оловянистых бронз, но бронзы с кремнием лучшие показатели по коррозионной стойкости, механическим свойствам и плотности бронзы в отливках.

Бронзы с добавлением Бериллия около двух процентов БрБ 2 , бериллиевые бронзы, представляют особый интерес. Этот сплав дисперсионно твердеющий.

При комнатной температуре растворимость бериллия в меди не превышает 0,2 процента, но закалка от 800 градусов фиксирует перенасыщенный раствор.

Если закаленный сплав с содержанием бериллия подвергнуть искусственному старению при температуре 300 — 350 градусов, твердость сплава достигает 350 — 400 Hв.

Высокая прочность бронзы и упругость при высокой химической стойкости, хорошей свариваемости, обработке резанием делают бронзу с добавлением бериллия подходящим материалом для производства ответственных деталей, специальных пружин, мембран, пружин и контактов и много другого где требуются эти качества. Высокая стоимость бериллия препятствует широкому распространению этой бронзы и применяется для действительно для ответственных деталей со специальными свойствами.

Бронза с добавлением 30 процентов свинца является высоко качественным антифрикционным материалом широко применяемым в машиностроении. Структура такого сплава состоит из отдельных зерен меди и свинца. Если свинец равномерно вкраплен в медь, то антифрикционные свойства сплава высокие.

Бронза состав

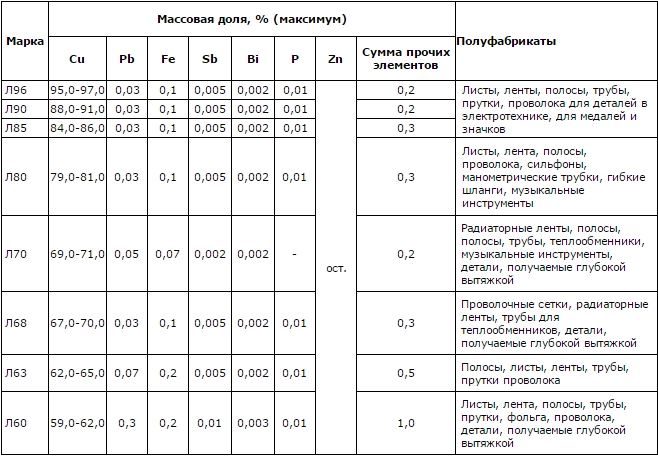

| Марка сплава | Содержание элементов в процентах | ||||||||

| Sn | Zn | Pb | P | Al | Mn | Fe | Ni | Be | |

| БрОФ 7 | 6 — 8 | — | — | 0,1 — 0,25 | — | — | — | — | — |

| БрОЦС 6 | 5 — 7 | 5 — 7 | 2 — 4 | — | — | — | — | — | — |

| БрОФ 10 | 9 — 11 | — | — | 0,6 — 1,0 | — | — | — | — | — |

| БрА 7 | — | — | — | — | 6 — 8 | — | — | — | — |

| БрАМц 9 | — | — | — | — | 8 — 10 | 1,5 — 2,5 | — | — | — |

| БрАЖН 10 | — | — | — | — | 9,5 — 11 | — | 3,5 — 5,5 | 3,5 — 5,5 | — |

| БрБ 2 | — | — | — | — | — | — | — | — | 2,0 — 2,3 |

Источник:

Бронза, это сплав каких двух металлов?

Бронза сплав меди с оловом, алюминием, кремнием, бериллием и другими элементами, за исключением цинка и никеля. В зависимости от легирования бронзы называют оловянными, алюминиевыми, кремнвыми, бериллиевыми и т. д. Все бронзы принято делить на оловянные и безоловянные. Плотность бронзы в зависимости от марки составляет 7,5-8,8; температура плавления 930-1140С;

Оловянные бронзы

Наиболее раннее применение нашли оловянные бронзы. Олово на механические свойства меди влияет аналогично цинку: повышает прочность и пластичность.

Сплавы меди с оловом обладают высокой антикоррозионной стойкостью и хорошими антифрикционными свойствами.

Этим обусловливается применение бронз в химической промышленности для изготовления литой арматуры, а также в качестве антифрикционного материала в других отраслях.

Оловянная бронза хорошо обрабатывается давлением и резанием. Она имеет очень малую усадку при литье: менее 1 %, тогда как усадка латуней и чугуна составляет около 1,5 %, а стали более 2 %.

Поэтому, несмотря на склонность к ликвации и сравнительно невысокую текучесть, бронзы успешно применяют для получения сложных по конфигурации отливок, включая художественное лить. Оловянные бронзы знали и широко использовали ещ в древности.

Большинство античных изделий из бронзы содержат 7590 % меди и 2510 % олова, что делает их внешне похожими на золотые, однако они более тугоплавкие. Они не утратили своего значения и в настоящее время. Оловянная бронза непревзойднный литейный сплав.

Оловянные бронзы легируют цинком, никелем и фосфором. Цинка добавляют до 10 %, в этом количестве он почти не изменяет свойств бронз, но делает их дешевле. Свинец и фосфор улучшают антифрикционные свойства бронзы и е обрабатываемость резанием.

Безоловянные бронзы

В силу высокой стоимости олова были найдены заменители оловянной бронзы. Они содержат олово в меньшем количестве по сравнению с ранее применявшимися бронзами или не содержат совсем.

В настоящее время существует ряд марок бронз, не содержащих олова. Это двойные или чаще многокомпонентные сплавы меди с алюминием, марганцем, железом, свинцом, никелем, бериллием и кремнием. Величина усадки при кристаллизации у всех этих бронз более высокая, чем у оловянных.

По некоторым свойствам безоловянные бронзы превосходят оловянные. Алюминиевые, кремниевые и особенно бериллиевые бронзы по механическим свойствам, алюминиевые по коррозионной стойкости, кремнецинковые по текучести.

Кроме того, прочность алюминиевой и бериллиевой бронзы может быть увеличена при помощи термической обработки.

Также необходимо упомянуть сплавы меди и фосфора. Они не могут служить машиностроительным материалом, поэтому их нельзя отнести к бронзам. Однако они являются товаром на мировом рынке и предназначаются в качестве лигатуры при изготовлении многих марок фосфористых бронз, а также и для раскисления сплавов на медной основе.

Бронза сплав меди, обычно с оловом в качестве основного легирующего компонента, но к бронзам также относят медные сплавы с алюминием, кремнием, бериллием, свинцом и другими элементами, за исключением цинка (это латунь) и никеля (это мельхиор). Как правило в любой бронзе в незначительных количествах присутствуют добавки: цинк, свинец, фосфор и др.

Традиционную оловянную бронзу человек научился выплавлять ещ в начале Бронзового века и очень длительное время она широко использовалась; даже с приходом века железа бронза не утрачивала своей важности (в частности вплоть до XIX века пушки изготавливались из пушечной бронзы). Название бронза происходит от итал. bronzo, которое, в свою очередь, вероятно произошло либо от персидского слова berenj, означающего медь, либо от названия города Бриндизи, из которого этот материал доставлялся в Рим.

Плотность бронзы в зависимости от марки (и включения примесей) составляет 7800-8700 кг/м ; температура плавления 9301140 C.

Источник:

Температура плавления бронзы

Многие сегодня пытаются в домашних условиях осваивать технологии промышленного производства. При условии соблюдения последовательности определенных манипуляций и наличия необходимого оборудования удается решать порою очень сложные задачи.

Так, например, можно легко плавить металлы и создавать своими руками холодное оружие или эксклюзивные украшения. Для этого необходимо знать, до какой температуры нужно разогревать металл и как это лучше всего делать.

Данная статья расскажет о том, какова температура плавления бронзы, что нужно учитывать, желая подчинить себе данный металл.

Что такое бронза? Это сплав, состоящий из основного компонента (меди) и дополнительного легирующего элемента.

В зависимости от того, что выступает в качестве легирующей добавки, различают несколько марок описываемого материала, поэтому у каждого вида бронзы своя температура плавления.

От процентного содержания дополнительных компонентов зависят физико-химические свойства бронзы. Понять, какие примеси содержатся в сплаве, помогает его маркировка.

Все бронзовые составы условно можно разделить на две большие группы:

К оловянным сплавам относится разновидность бронзы, в составе которой в качестве легирующего элемента выступает олово. Этот металл прочнее меди, но он легкоплавок.

Сочетание меди (80%) и олова (20%) – первый сплав, который научилось создавать человечество. При помощи него на Руси отливались церковные колокола. Металл хорошо звучал, но был хрупок.

Поэтому возникла необходимость искать более совершенные сплавы.

Безоловянные сплавы не содержат в своем составе хрупкого олова. В качестве легирующих добавок в них может выступать бериллий, кремний, свинец и алюминий. В зависимости от того, какой именно из перечисленных металлов сочетается с медью, сплав обретает свои физико-химические свойства.

Так, например, бериллий позволяет создавать сплавы, которые по своим прочностным характеристикам во многом превышают высококачественную сталь. Добавление кремния делает бронзу более устойчивой к механическому трению.

Свинец помогает формировать высокую устойчивость к коррозии, алюминий улучшает фрикционные характеристики сплава.

Процесс плавления бронзы обязательно должен начинаться с изучения ее состава. Все оловянные марки плавятся при температуре 900–950°C, безоловянные марки плавятся при температуре 950–1080°C.

Обратите внимание! При литье учитывается еще один показатель сплава – его вязкость. У оловянной бронзы она выше, чем у латуни, поэтому при нагреве ее необходимо сильно перегреть. Потом после остывания описываемая марка дает минимальную усадку, поэтому данный вид бронзы идеально подходит для фасонной отливки.

Можно ли отливать бронзу в домашних условиях?

Многие из нас задаются вопросом, возможен ли процесс плавки описываемого сплава в домашних условиях. Воссоздать промышленное литье невозможно. Так как бронза имеет высокую температуру плавления, для работы с раскаленным металлом нужны особые условия.

Можно попытаться освоить мелкое литье, позволяющее создавать украшения или маленькие поделки. Для осуществления этого процесса придется выделить отдельную комнату, а также предпринять все меры противопожарной безопасности, сделать качественную вентиляцию.

Изготавливать крупные бронзовые детали можно там, где есть земляной или бетонный пол (это может быть гараж с хорошей принудительной вентиляцией).

Для работы понадобится определенное оборудование и специальный инструмент. Осуществить литье позволит только муфельная печь (наличие терморегулятора значительно упростит решение поставленной задачи).

Для крупного литься придется устанавливать горн. Плавить металл можно в чугунной емкости, которая имеет форму с носиком. Он помогает аккуратно переливать расплавленный металл в форму.

Такая чугунная емкость называется тигель.

Из печи тигель вынимается длинными щипцами и специальным крюком. Под рукой должна быть литейная форма. Для растопки муфельной печи лучше всего подходит древесный уголь, для горна кокс.

Процесс литья

Сам процесс литься бронзы предельно прост. Печь разогревается до определенных параметров. Напомним еще раз, что для плавки оловянных сплавов необходимо разогреть печь до температуры 900–950°C, температура плавления безоловянных сплавов на порядок выше – 950–1080°C.

Плавление любого состава бронзы должно начаться с прокалки формы для заливки в муфельной печи или в горне. Для этого печь сначала нагревается до температуры 600°C. Затем в нее погружается форма, после этого температуру в печи нужно увеличить до 900°С. Литейная форма должна провести в печи пару часов. После окончания таймера форма вынимается из печи и остужается до температуры 500°С.

Бронза помещается в чугунный лоток и отправляется прямиком в хорошо прогретую печь. После того, как сплав расплавится, металл нужно еще подержать в печи пять минут.

Так он хорошо прогреется, а это значит, можно будет легко обеспечить качественное заполнение литейной формы. Из печи тигель извлекается крюком, щипцами обеспечивается процесс переливки расплавленного сплава в форму.

Выливать металл важно тонкой непрерывной струйкой. Только так можно предотвратить процесс размывания формы.

Как правильно залить расплавленную бронзу в литейную форму

Залить расплавленную бронзу в литейную форму – настоящая наука. Заполнить форму больших размеров будет несложно. Жидкий сплав под действием силы притяжения и собственного веса сам равномерно распределится по емкости и вытеснит весь имеющийся воздух.

С заполнением форм маленьких размеров возникнет определенная проблема. Дело в том, что воздух препятствует равномерному перераспределению сплава по всем плоскостям.

Поэтому нередко плавление бронзы в домашних условиях не позволяет создавать качественные изделия.

Можно ли самостоятельно решить подобную проблему? Да, если под рукой есть центрифуга. Центробежная сила вытеснит воздух и позволит сплаву равномерно перераспределиться по всей площади формы. Действовать по такому плану необходимо очень быстро, пока бронза не успела застыть.

Вынимать заливку из формы нужно, когда сплав полностью застынет. Поверхность заготовки получится шероховатой, кое-где обязательно появятся наплывы из металла. Подобные дефекты устраняются методом механической шлифовки. Если правильно была прогрета печь, объем механической шлифовки будет минимальным.

Создание литейной формы

Учитывая то обстоятельство, что у каждого вида бронзы своя температура плавления, важно иметь под рукой форму, способную выдержать наивысшую точку нагрева описываемого сплава. Ее сложно создать собственными руками в домашних условиях, но попытаться можно, если внимательно изучить следующую инструкцию.

Сначала нужно создать формовочный ящик (литейщики называют его опокой). Его размеры в полтора раза больше размеров будущей детали. Собирается опока из не струганных досок по следующей схеме: сначала сбивается верхняя рамка (внешне она похожа на обычный ящик без дна и верха, но с двумя перекладинами посередине), потом сбивается нижняя рамка (ящик с дном).

Потом приступают к созданию формовочной земли. Она имеет особый состав: 75% мелкозернистого песка, 20% глины и 5% пыли каменного угля. Все ингредиенты соединяются между собой и тщательно перемешиваются.

Следующий этап – изготовление модели, которая поможет сформировать форму для будущего литья. Специалисты рекомендуют изготавливать ее из дерева. Дальнейший процесс воспроизводится по следующему алгоритму.

- Модель из дерева предварительно обильно посыпается тальком, а потом аккуратно помещается в нижний ящик опоки ровно наполовину.

- Потом он доверху заполняется уже готовой формовочной землей.

- Вся полученная композиция обильно посыпается графитом.

- После этого нижняя часть опоки (с дном) закрывается верхней рамкой (без дна).

- В верхнюю рамку вставляется металлический конус, узкая часть которого должна коснуться поверхности деревянной модели. Конус позволит сформировать литник – деталь, через которую будет заливаться расплавленная бронза.

- Верхний ящик тоже доверху заполняется формовочной землей. Наполнение тщательно утрамбовывается специальной ступкой.

- После этого металлический конус аккуратно извлекается. При помощи острого ножа верхняя опока снимается с нижней рамки вместе с формовочной смесью. Из нее извлекается деревянная заготовка. После всех произведенных манипуляций на обеих опоках должны остаться углубления, точно копирующие геометрию одной половины деревянной модели.

Обратите внимание! Ножом можно на данном этапе поправлять слегка осыпавшиеся линии. Если часть земли прилипла к модели, ее недостаток в опоке восполняется. Излишки просто удаляются.

- Оставляем нижнюю и верхнюю часть опоки до полного высыхания, а потом соединяем вместе таким образом, чтобы между ними не оставалась щель. Форма для литья бронзы готова.

При помощи такой формы удается создавать изделия из бронзы, не имеющие четкого рисунка и мелких деталей.

Как получить более качественное литье

Даже в домашних условиях можно произвести более качественное литье, если применить особый способ создания формы под литье. За основу берется модель, в точности напоминающую ту, что необходимо будет выплавить из бронзы. Она изготавливается из воска или парафина.

- С модели сначала снимается гипсовый слепок, состоящий из двух половинок. Части слепка соединяются между собой гипсовым раствором.

- Получившаяся форма после высыхания заполняется жидким парафином через специально оставленное отверстие.

- Когда парафин застынет, гипсовую скорлупу удаляют. Должна остаться фигура из застывшего парафина.

- Ее помещают в жаростойкую массу и формируют неразъемную форму для литья. Литейные массы сегодня продаются в строительных магазинах. Обязательно оставляется отверстие в форме для слива парафина и заливки бронзы.

- Затем неразъемную форму необходимо поместить в кипяток. Он нагреется и расплавит парафин или воск. Через специальное отверстие, предназначенное для заливки жидкого сплава (будущий литник), нужно слить расплавленный воск. После этого форма для создания более качественного литья будет готова. Изготовление формы таким способом позволяет получать бронзовое литье, имеющее более четкий контур и мелкие детали.

Воссоздать процесс плавления бронзы в домашних условиях не так уж и просто, но если задастся подобной задачей, решить ее поможет предложенная статья. Главное нужно всегда помнить о мерах предосторожности, уметь различать виды сплавов, знать, при какой температуре каждый из них плавится.

Источник: