2009-07-16

Марганцовистая сталь была изобретена Робертом Гадфильдом в 1882 году, и, несмотря на все проводимые исследования, огромные затраты времени и средств, производимая в настоящее время марганцовистая сталь имеет тот же самый химический состав, который был первоначально предложен Гадфильдом.

Роберт Гадфильд установил, что марганцовистая сталь совершенно не похожа на все другие. Он попытался подвергнуть закалке откованный образец и обнаружил, что сталь стала не тверже, как все стали после закалки, а мягче. Но это была не единственная неожиданность — новая сталь не поддавалась ни токарной, ни фрезерной обработке.

Предпринимались попытки закаливать сталь Гадфильда в различных средах, но тщетно — она оставалась мягкой. Когда ее подвергали холодной ковке, то участки, на которые приходились удары молота, становились твердыми, и чем больше была степень деформации, тем тверже становилась сталь. При обработке напильником наблюдалось аналогичное явление.

Сопротивление металла под напильником росло по мере надавливания: чем сильнее был нажим, тем больше сопротивление.

Благодаря высокой твердости и износостойкости, а также способности выдерживать и поглощать сильные удары без разрушения сталь Гадфильда быстро завоевала признание в промышленности: ее стали использовать для изготовления тех деталей, которые в процессе эксплуатации постоянно подвергаются сильным ударам и обычно быстро выходят из строя по причине истирания. В горной промышленности это такие детали, как, например, щеки дробилок, била для роторных дробилок, шары для шаровых мельниц, гусеничные траки.

Пояснения по содержанию марганца

Известны многочисленные публикации, посвященные изучению влияния марганца на износ деталей дробилок. Ниже описываются различия между марками стали.

- Mn 12-14 – эта марганцовистая сталь традиционно являлась стандартной маркой для карьерного оборудования. Она не уступает другим маркам по возможности наклепа в процессе работы. При переработке особо абразивных материалов наклепанный слой, обычно имеющий глубину около 3 мм, может быть изношен или снят за счет абразивного износа при ударе, что ведет к быстрому износу более мягкого ненаклепанного подстилающего металла. Эта марка стали обладает начальной твердостью около 200 BHN (твердость по Бринеллю). В процессе эксплуатации твердость возрастает примерно до 450 BHN.

- Mn 16-18 – как правило, на 7% дороже в производстве, чем марка Mn 12-14. Эта сталь с повышенным содержанием марганца имеет примерно такие же характеристики, как и предыдущая марка. Первоначальная твердость этой стали несколько выше и составляет около 230 BHN. За счет большего содержания углерода эта марка стали быстрее наклепывается, и поэтому влияние абразивного износа при ударе уменьшается. Но максимальная твердость у этой марки стали составляет около 400 BHN. Эта марка считается наиболее универсальным материалом для любых применений.

- Mn 22-24 – из рассматриваемых марганцовистых сталей эта марка имеет наивысшую начальную твердость 248 BHN, но не обеспечивает более эффективного наклепа, чем более низкие марки. В очень редких ситуациях она может наклепываться чуть быстрее, чем более низкие марки, однако ее преимущества непропорциональны стоимости, которая на 14% выше стоимости марганцовистой стали Mn 12-14. Предложения этой марки являются скорее маркетинговым ходом и не дают никаких реальных преимуществ.

Влияние углерода на содержание марганца

Существует прямая связь между количеством углерода, которое может оставаться в сплаве, и содержанием марганца. При увеличении содержания углерода в сплаве необходимо увеличивать и содержание марганца. Это послужило причиной рождения мифа о том, что увеличение содержания марганца в сплаве увеличивает срок службы футеровок. На самом деле, срок службы определяется именно содержанием углерода.

Для увеличения срока службы футеровок по износу важно иметь максимальное содержание углерода.

При содержании Mn 18% достигается оптимальный уровень углерода.

Для определения необходимого количества углерода при сохранения механических свойств сплава необходимо учитывать толщину детали. Чем больше сечение детали, тем труднее удержать углерод во время закаливания.

« Вернуться назад…

Источник:

- Распад аустенита и свойства марганцевой стали

- Что такое легирование

- История легирования

- Целенаправленное легирование

- Легирующие элементы

- Высокомарганцевые стали

- Кавитационные марганецсодержащие стали

- Корозионностойкие стали с марганцем

- Жаропрочные и жаростойкие марганецсодержащие стали

- Антиферромагнитные стали с марганцем

- Высокомарганцевые стали других областей применения

- Высокомарганцевая аустенитная сталь Гадфильда

- Большая Энциклопедия Нефти и Газа

- Сталь Гадфильда и ножи из нее

- Делаем нож из Гадфильдовой стали

- Заточка и накатка лезвия

- ПОИСК

Распад аустенита и свойства марганцевой стали

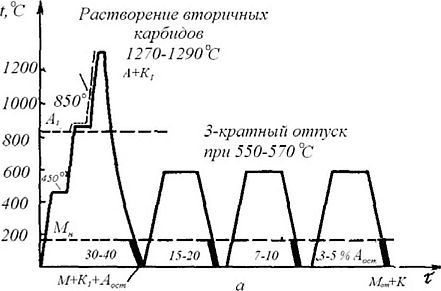

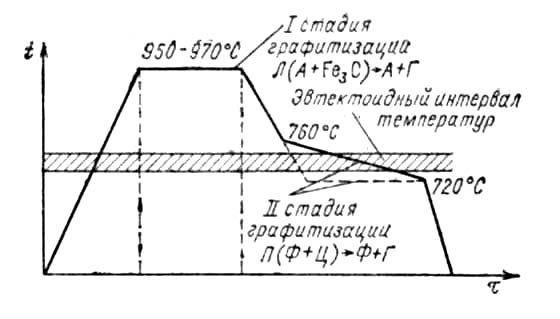

Несмотря на то, что аустенит в стали Гадфильда очень стабилен (при условии достаточной скорости охлаждения), в некоторых случаях, в особенности в крупных отливках, можно наблюдать признаки его распада. Распад аустенита начинается при температуре ниже 670 градусов.

При температуре 550 градусов начинает появляться мартенсит. С дальнейшим понижением температуры скорость образования мартенсита увеличивается. Закалка с температурами 670 градусов и выше существенно не влияет на твердость отливок. С увеличением количества распавшегося аустенита твердость стали значительно увеличивается.

Наибольшая твердость стали достигается отпуском после закалки.

Основное представление о твердости стали с многофазной структурой можно получить исходя из количественного соотношения фаз в стали, твердость которых измерялась Хвориновым и Кошелевым твердомером собственной конструкции.

Свойства марганцевых сталей. Наиболее распространенной является сталь следующего состава: 1,0 — 1,4% С: 0,4—1,0Si; 10 — 14% Мп; 0,08—0,12%Р; 0,02 — 0,04% S. Это сталь Гадфильда, содержащая в среднем 1,2% углерода и 12% марганца.

В чехословацких стандартах на стали, применяемые для отливок, эта сталь обозначена маркой 422760.2; по своему химическому составу она идентична стали Гадфильда. Аналогичная сталь, но легированная 0,7 — 1,2% хрома и обозначенная в стандартах ЧСР маркой 422761.

4, применяется для специальных целей.

Необходимо отметить, что механические свойства стали, полученные при определении предела прочности и ударной вязкости, не являются достаточно точными.

Главной причиной этого служат трудности при изготовлении образцов для испытания ввиду того, что сталь Гадфильда не обрабатывается резанием, а обработка на шлифовальных станках может сопровождаться местными перегревами образцов, сильно влияющими на результаты испытаний последних.

Поэтому в большинстве случаев такие испытания не отражают механические свойства стали при эксплуатации отливок. Отливки из марганцевой стали подвергаются проверке твердости. После отпуска в результате выделения карбидов твердость стали значительно повышается и иногда превышает 450 единиц по Бринелю.

При комнатной температуре марганцевые стали практически немагнитны. После выдержки в течение нескольких часов при температуре 550 — 600 градусов сталь становится ферромагнитной. При нагреве до температур выше 700 градусов она вновь теряет ферромагнитность. Следовательно, ее магнитный гистерезис находится в температурном интервале 600 — 700 градусов.

Немагнитная аустенитная марганцевая сталь, также как и хромоникелевая сталь, становится магнитной после холодной деформации. Это явление сопровождается появлением в структуре металла плоскостей скольжения.

Гадфильд и Хопкинсон нашли, что после испытания образца на разрыв он становился слабомагнитным, его магнитная восприимчивость составляла 0,5% от магнетизма чистого железа. Появление ферромагнетизма показывает, что часть металла перешла в состояние a-железа.

Поэтому можно предполагать, что аморфизация (раздробление) фазы повышает ее твердость, как это наблюдается и у других металлов. Кроме того, твердость стали повышается за счет мартенсита, который образуется при таких деформациях.

Широкое применение марганцевых сталей объясняется не только их хорошей пластичностью при деформациях, но также одновременным увеличением твердости, обусловленным возникновением мартенсита и зависящим от скорости деформации. Деформация повышает твердость тем значительнее, чем медленнее она происходит.

Источник:

Что такое легирование

Легирование — это добавление в состав некоторых материалов примесей, с целью улучшить физические и/или химические свойства основного материала. Главной областью применения легирования является металлургия, однако его применяют и при изготовлении полупроводников, а также некоторых видов стекла и керамики, но обо всём по порядку.

История легирования

Кто именно был первооткрывателем этого процесса, установить сложно. Интересно, что прежде чем самостоятельно добавлять в сталь легирующие элементы, человечество познакомилось с так называемыми природнолегированными сталями.

Откуда они взялись? Всё просто — упали с неба, в самом прямом смысле. Имеется в виду метеоритное железо, которое применялось ещё до начала железного века. Метеоритное железо содержит до 8,5% никеля — одного из активно применяемых сегодня легирующих элементов.

Ещё одна легендарная легированная сталь — булатная сталь и знаменитая дамасская сталь как одна из разновидностей булата. В них одним из основных легирующих элементов выступает углерод.

Если говорить об оружейной стали, то стоит упомянуть и творения японских оружейников: повышенная твёрдость и вязкость изготовленных ими мечей в сочетании с возможностью обеспечить остроту кромки, вероятно, объясняются наличием в стали молибдена.

С активным развитием химии, которое началось примерно в середине 19 века, начали постепенно формироваться взгляды о влиянии различных химических элементов на свойства стали.

Почему прежде технология не применялась целенаправленно? Всё дело в том, что сам процесс традицонного получения стали сложен и некоторые добавки в ходе него просто выгорали.

Целенаправленное легирование

Первым удачным опытом целенаправленного легирования считается изобретение Мюшеттом стали, в составе которой было 1,85% углерода, 9% вольфрама и 2,5% марганца.

Промышленное производство стали Мюшетта началось в 1871 году. Главным образом его легированная сталь шла на изготовление резцов для металлообрабатывающих станков. Кроме этого, эта сталь позднее стала прообразом современной линейки быстрорежущих сталей.

Что касается первой легированной стали массового производства и широкого спектра применения, то ею стала Сталь Гадфильда. Она характеризуется высокой износостойкостью при больших давлениях или ударных нагрузках и пластичностью.

Эту сталь открыл английский металлург Роберт Эббот Гадфильд в далёком 1882 году. Содержание углерода в Стали Гадфильда ниже по сравнению со сталью Мюшетта: 1,0 — 1,5%, тогда как марганца значительно больше — от 12 до 14%, а вольфрама и вовсе нет. Без особых изменений химического состава эту сталь изготавливают и в наши дни.

Сталь Гадфильда, технологию выплавки которой в СССР освоили к 1936 году, идёт на изготовление траков гусениц танков, тракторов, машин, щёки дробилок, рельсовые крестовины, стрелочные переводы, работающие в условиях ударных нагрузок и истирания, а также оконные решётки для мест лишения свободы.

Легирующие элементы

Чаще всего в качестве легирующих добавок при выплавке различных сталей используют следующие металлы:

- хром,

- кремний,

- марганец,

- никель,

- вольфрам,

- ванадий,

- ниобий,

- титан.

Все эти металлы по-разному влияют на конечные свойства получаемого сплава. Кстати, легируют не только сталь, к примеру, небольшие добавки кадмия в медь увеличивают износостойкость проводов, а если добавить цинк в медь и бронзу — это повысит прочность, пластичность и коррозионную стойкость сплава.

Широко применяемые титановые сплавы также легируют: добавление молибдена более чем вдвое повышает температурный предел эксплуатации титанового сплава за счёт изменения кристаллической структуры металла.

Главное назначение легирования:

- повышение прочности стали без применения термической обработки;

- повышение твердости, прочности и ударной вязкости и тем самым увеличения прокаливаемости;

- придание стали специальных свойств, из которых для сталей, идущих на изготовление котлов, турбин и вспомогательного оборудования, особое значение имеют жаропрочность и коррозионная стойкость.

Источник:

Высокомарганцевые стали

Марганец в чистом виде как конструкционный материал не применяется. Вместе с тем он используется в составе сталей широкого сортамента и различного назначения. В некоторых случаях высокомарганцевые стали практически являются единственными композициями, не имеющими заменителей.

Импульсом к широкому использованию марганца как легирующего элемента и к созданию целого ряда классов высокомарганцевых сталей является, по-видимому, изобретение выше 100 лет назад Гадфильдом высокомарганцевой углеродистой стали, которая в СНГ известна под маркой 110Г13 (или Г13Л).

И хотя ежегодно в мире публикуется множество теоретических работ и научно-технологических сообщений о результатах поисков дальнейшего повышения качества этой стали, многие вопросы теории и технологии высокомарганцевых сталей все еще требуют изучения.

Ниже рассмотрены основные группы высокомарганцевых сталей.

Кавитационные марганецсодержащие стали

Основным требованием к сталям этого назначения является высокое сопротивление изделий интенсивному кавитационному воздействию, т. е. часто встречающемуся виду поверхностного воздействия извне на элементы машин и оборудования.

Установлено, что релаксация локальных напряжений в результате импульсных, гидродинамических воздействий на границе среда — поверхность изделий, изготовленных из метастабильных сталей, наилучшим образом достигается при наличии в структуре стали мартенсита.

За рубежом в качестве кавитационностойких материалов используют хромистые и хромоникелевые стали с добавками марганца и меди (1Х17Н6Г8, США), структура которых представлена хромоникелевым и хромоникелевомарганцевым аустенитом.

(Однако установлено, что марганцевый аустенит вследствие своей металлофизической природы (меньшие значения дефектов упаковки, большая степень микроискажений) характеризуется меньшей подвижностью дислокаций. В этой связи предложен ряд марок стали, содержащих наряду с хромом (10— 14 %) от 10 до 12 % Mn.

Корозионностойкие стали с марганцем

Стали этой группы нашли широкое применение в ряде отраслей техники и промышленности. По классификации, приведенной И. Н. Богачевым и Е. Ф. Еголаевой и воспроизведенной в книге Т. Ф. Большовой выделяют четыре подгруппы марганецсодержащих коррозионностойких сталей.

К первой отнесены аустенитные стали с примерно постоянным содержанием ферритообразующего элемента хрома (12—14 %), но с различным количеством марганца (9—14 %) и никеля (1—4 %). В соответствии с принятой в бывшем СССР маркировкой к этой подгруппе относятся стали состава 2Х13Н4Г9, Х14Г14Н, Х14Г14НЗТ и др.

Вторая подгруппа объединяет аустенитные стали с повышенным до 17— 19 % Cr, 9— 10 % Mn, 4 % Ni, но с добавкой азота Х17Н4АГД, 0Х20Г10АНЧ и др. Некоторые стали содержат также ванадий.

К третьей подгруппе относятся аустенитно-мартенситные стали с 12— 18 % Cr, содержащие также марганец и никель. Они характеризуются как высокопрочные (σв ≥ 1200 МПа) и пластичные (δ = 15 %) стали, однако слабостойкие в агрессивных средах.

Четвертую подгруппу представляют аустенитно-ферритные стали с 16— 18 % Cr и с различным содержанием марганца (до 19 % Mn) с никелем или без него (03Х20Н16АГ6, 03Х13Н9Г19, АМ2, 03X13—АГ19 и др.). Как правило, сталь этих марок используется в криогенной технике.

Жаропрочные и жаростойкие марганецсодержащие стали

Концентрация марганца в сталях этого назначения обычно ограничивается верхним пределом 12—20 %, что с учетом других элементов обеспечивает аустенитную структуру.

Как правило, для повышения окалиностойкости они содержат алюминий и кремний в количестве 1,5—3 % (40Х10Г14Ю2, 45Х15Г14ЮС и др.).

Железомарганцевые стали с алюминием типа «Ферманал» (25—30 % Mn; 8— 10 % Al; 1 % C) легче обычных на 13— 15 % и обладают высокими механическими свойствами.

Антиферромагнитные стали с марганцем

Разработаны и находят применение аустенитные антиферромагнитные стали с особыми физическими свойствами. Основным легирующим элементом в сталях этой группы является марганец, содержание которого должно обеспечивать аустенитную структуру (~20 % ).

Для придания высокой прочности сталь легируют вольфрамом, ванадием (50Г20ФВ7, 50Г20Х4ФВ7 и др.).

Вольфрам обладает низким коэффициентом линейного расширения, что способствует образованию марганцевого аустенита с низкими значениями коэффициента термического расширения.

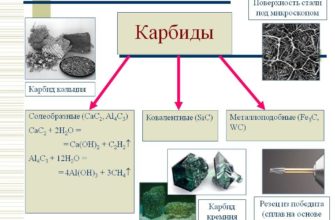

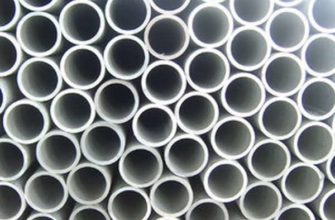

Известна также большая группа марганецсодержащих сложнолегированных сталей, в которых упрочнение достигается благодаря формированию избыточных фаз выделения (карбидов, нитридов, интерметаллидов, элементов V, W, Mo, Nb, Ti, Ta, Zr, Al). Эти стали широко используются для производства труб (45Г17Ю3, 45Г15, Н9Х3Ф2Ю и др.).

Высокомарганцевые стали других областей применения

Немагнитную сталь, содержащую 14—35 % Mn, 0,15—3 % Cr, 0,15 3 % Ni, 0,4—1,5 % C, до 3 % Si, 0,1—2 % V, 0,001—0,113 % В рекомендуется использовать как конструкционный материал для двигателей автомобилей и ядерных реакторов.

Для деталей плазменных генераторов термоядерных реакторов разработана высокомарганцевая немагнитная сталь с высоким удельным электрическим сопротивлением следующего состава, %: 0,01— 1,5 C, 0,3— 10,0 Si, 10-30 Mn, Cr ≤ 5, и (или) Ni ≤ 5, и (или) Cu ≤ 5 , и (или) Co ≤ 5, и (или) Al ≤ 1, и (или) Nb ≤ 1, и или Ti ≤ 1 , и (или) V ≤ 1 %.

В качестве примера указано, что сталь состава 0,25 % C, 5,80 % Si, 25,3 % Mn, 0,016 % P и 0,011 % S имеет удельное электрическое сопротивление ρ = 104,7 мкОм/см и μ = 1,001.

В последние годы одна из японских фирм начала производство немагнитных аустенитных сталей с высоким содержанием марганца, используемых в энергетическом оборудовании при сверхнизких температурах.

Отмечено, что стали серии KHMN и R316LNX в сравнении с широко известными сталями SU304, SUS316LN отличаются стабильными механическими свойствами при температурах ≤ 4 К, имеют низкую стоимость, высокую прочность, низкий коэффициент теплового расширения и др.

Предложен состав высокомарганцевой немагнитной стали (15—30 % Mn; 2 —8 % Cr; 0,001—0,1 % Mg; 0,1-0,5 % V; 0,01—0,3 % N; 0,1 — 1,0 % Si), характеризующейся малым коэффициентом линейного расширения, повышенной вязкостью.

Для изготовления элементов оборудования, эксплуатируемого при сверхнизких температурах, предложена сталь (9—35 % Mn; 10—20 % Cr; 0,1—8 % Ni; 0,001—0,2 % Al; 0,001—0,5 % Ca; 0,05—4 % Mo и более одного элемента из ряда Cu, W, Co, Nb, Ti и V в сумме 0,01 —4 %), которая имеет высокое сопротивление коррозии.

Установлена целесообразность использования сплавов системы Fe — Si — Mn — C — Al для изготовления маломагнитных деталей криотурбогенераторов, которые должны обладать малой магнитной проницаемостью.

Высокомарганцевая аустенитная сталь (0,2—0,5 % C; 0,1— 1,5 % Si; 7—20 % Mn; 2 —20 % Cr; 0,2 — 1,5 % V; 0,2 —8 % Ni; 0,01— 1,0 % Ti; 3,5 % W (или 3,0 % Mo) и 0,3 % N) используется для инструмента горячей штамповки. Сталь этого состава хорошо сваривается без растрескивания и подкаливания околошовной зоны.

Высокое содержание марганца в стали (0,2—0,9 % C; 14 —22 % Mn), легированной хромом, способствует снижению коэффициента теплового расширения и повышению обрабатываемости резанием. Наряду с этим сталь обладает удовлетворительной свариваемостью, хорошей коррозионной стойкостью и высокой работой ударного разрушения (до 100 Дж) при 195 °С.

При температуре —269 °С сталь имеет высокую прочность до 1300 МПа. Разработаны составы высокомарганцевых сталей для производства проволоки для сит, используемых для просеивания керамических материалов, угольной крошки кокса и др.

Химический состав одной из этих сталей следующий: 17—21 % Mn; 0,15—0,39 % C; < 0 ,7 % Si; < 0,1 % P; < 0,030 % S; 0,035—1,2 % Cu (полезная концентрация 0,55—0,8 %). Отличительной особенностью этой стали является высокая стойкость к истиранию и атмосферной коррозии. Металл поддается механической и пластической обработкам в холодном состоянии.

Высокомарганцевая аустенитная сталь Гадфильда

В аспекте проблемы рационального использования марганца особенностью выплавки приведенных выше групп сталей является применение низкофосфористых и других марганцевых ферросплавов металлического, электротермического и электролитического марганца низкофосфористого ферромарганца, поскольку содержание фосфора во всех сталях ограничивается сотыми долями процента. Так, например, в высокомарганцевой стали (0,38 % C; 21,20 % Mn; 2,11 % Al; 2,2% Ni; 0,31 % Si) содержание фосфора должно быть

Источник:

Большая Энциклопедия Нефти и Газа

Cтраница 2

При низкой твердости стальГадфильда обладает необычайно — высокой износоустойчивостью при трении с давлением и ударами. Это объясняется повышенной способностью к наклепу ( рис. 342), значительно большей, чем у обычных сталей с такой же твердостью. [16]

При низкой твердости стальГадфильда обладает необычно высокой износоустойчивостью при трении с давлением и ударами. Это объясняется повышенной способностью к наклепу ( рис. 372), значительно большей, чем у обычных сталей с такой же твердостью. [18]

Ниже этих пределов наклеп сталиГадфильда не наблюдается, а выше возникает ее остаточная деформация. [19]

При увеличении времени травления сталиГадфильда сначала травят в растворе Б до 15 — 20 сек, а затем в растворе А до 2 — 5 мин с нагревом; при этом аустенит приобретает серую окраску, феррит не травится, карбиды темнеют. [20]

| Химический состав подшипниковых сталей. % ( ГОСТ 811 — 78. [21] |

Сталь 110Г13Л, или стальГадфильда, является аустенитной высокомарганцевой сталью, из которой литьем ( реже ковкой) изготавливают детали, от которых требуется высокая износостойкость в условиях ударных нагрузок. [22]

Высокомарганцовистая сталь марки ЭИ256 ( типаГадфильда) применяется для изготовления броневых плит дробилок, шаровых мельниц, ковшей землечерпалок и других изделий, от которых требуется хорошее сопротивление износу. [23]

При нагружении взрывом накладными зарядами ВВ сталиГадфильда уцрочнение растет с увеличением высоты заряда. Однако увеличение высоты заряда всегда сопровождается и большими значениями видимой пластической деформации, ке всегда допустимой при упрочнении готовых деталей. [24]

Наплавку деталей, изготовленных из высокомарганцовистой сталиГадфильда производят электродами марок ОМГ и ОМГ-Н, разработанными Опытным электродным заводом МПС; 12АН / ЛИИВТ, разработанными Ленинградским институтом инженеров водного транспорта; МВТУ-1, разработанными Московским высшим техническим училищем им. Особенно хорошие результаты получаются при наплавке электродами марок ОМГ-Н, обеспечивающими получение в наплавленном металле хромоникельмарган-цовистого аустекита. Присадка в наплавленный металл никеля и хро — va производится как через электродные стержни, так и через электродное покрытие. [25]

Высоколегированная марганцовистая сталь типа ПЗ ( стальГадфильда) содержит 1 0 — 1 3 % углерода и 11 — 14 % марганца. В литом состоянии эта сталь отличается повышенной хрупкостью и низкой прочностью.

Это объясняется тем, что при температуре 1059 карбиды марганца и железа, залегающие в литой стали по границам зерен, полностью растворяются, и последующим быстрым охлаждением фиксируется аустенитная структура.

[26]

При равной степени деформации блока мозаики в сталиГадфильда дробятся в большей степени, чем в других, в том числе и аустенитных сталях.

Чем обусловлены такие специфические свойства марганцовистого аустени-та, точно не установлено.

Высокая вязкость аустенита наряду с достаточной прочностью и износоустойчивостью делает сталь Гадфильда незаменимым материалом для деталей, работающих на износ и удар одновременно. [27]

При равной степени деформации блоки мозаики в сталиГадфильда дробятся в большей степени, чем в других, в том числе и аустенитных сталях. [29]

При равной степени деформации блока мозаики в сталиГадфильда дробятся в большей степени, чем в других, в том числе и аустенитных сталях.

Чем обусловлены такие специфические свойства марганцовистого аустепи-та, точно не установлено.

Высокая вязкость аустенита наряду с достаточной прочностью и износоустойчивостью делает сталь Гадфильда незаменимым материалом для деталей, работающих на износ и удар одновременно. [30]

Читайте также: Магнитный браслет: польза и вред, показания к использованию

Страницы: 1 2 3 4

Источник:

Сталь Гадфильда и ножи из нее

Вероятно, вы уже догадались, что в этой статье снова речь пойдет о холодной ковке. Ну а что мне еще остается делать, если нет средств? Нет, да и Бог с ними, тем более что можно как говориться быть нормальным героем и пойти в обход.

Итак, сталь Гадфильда. Марка 110Г13Л, т.е. 1,1% углерода, 13% — марганец, «Л» обозначает, что сталь для литья.

Где ее найти и как отличить? Эта сталь почти вся льется, ее не прессуют, не куют и не штампуют. Почему? Об этом ниже. Из нее делают зубья для ковшей экскаваторов, плиты для дробильных машин, вероятно ударную часть отбойных молотков.

С одной стороны это несколько облегчает жизнь: найти изношенный экскаваторный зуб – не такая уж проблема. С другой стороны, это же ее сильно усложняет: каким образом этот зуб распустить на полосы, пригодные для изготовления ножа или другого инструмента?

Но сначала о свойствах этой стали.

- высокая ударная вязкость. Эта сталь отлично держит удары, даже если есть надрезы и трещины. Не колется и не ломается.

- Наклеп. У этой стали он по истине колоссальный. Твердость ее дорастает до 80 единиц по Роквеллу (это притом, что хрупкости особо не наблюдается)! И это не просто теория. Если ножом из этой стали бить по наковальне, то сначала ничего не происходит, а затем он начинает оставлять заметные зарубки на закаленной поверхности. После повторной заточки рубит и режет толстый медный провод без всякого вреда для себя.

- Но с другой стороны повышенная слабость к коррозии. Марганец – активный металл и ржавчина съедает эту сталь быстрее, чем обычную чернягу. Это существенный минус.

- Быстрый, очень быстрый рост наклепа. Это накладывает определенные трудности. Если переусердствовать, то раздираемая внутренними напряжениями эта сталь развалится на куски. Самая первая поковка при усадке на 40% у меня рассыпалась как размоченное печенье.

- Закаливается, но, как и в случае с нержавейкой все происходит наоборот. После застывания отливки качество стали довольно низкое, т.к. на границах зерен аустенита, из которого она собственно и состоит, есть мелкие включения карбидов, которые легко образуют трещины между зернами и приводят к быстрому разрушению. Для устранения этого сталь закаливают при температуре 1100 по Цельсию в воде, нагрев должен быть очень медленным, 150 град./час с последующей выдержкой в соответствии с сечением отливки или заготовки. Закалка выравнивает структуру металла, полностью переводя его в аустенит и убирая наклеп. Соответственно твердость стали после закалки – низкая, вязкость высокая.

Вот то, что нужно знать об этой стали, приступая к работе.

Делаем нож из Гадфильдовой стали

Идея проста: воспользоваться свойством наклепа как упрощенным вариантом закалки, в отличие от которой не нужно строго выдерживать температуру, подбирать охлаждающую среду и прочее, прочее. И все было бы здорово, если бы эта сталь была в пластинах,…но как всегда все не просто так.

Для получения заготовки нужно умудриться выпилить из массивной отливки полосу толщиной 3-4 мм достаточной длины и самое главное ширины.

Не вздумайте отдавать фрезеровщику: заставят покупать новую фрезу взамен сломанной об вашу заготовку, помните про наклеп! Это кстати основное препятствие к резке и обычной обработке (токарные, фрезерные, штамповочные работы) определяющая черта для промышленного применения.

Эту сталь в подавляющем большинстве случаев льют, и только мы с вами пойдем не как нормальные люди. Другое дело, если у вас есть бронепластины для замков (из этой же стали делают) или вы работаете в литейном цехе, тогда такие проблемы у вас не возникают, не забудьте только закалить после застывания.

Конкретно я вырезал пластины болгаркой диском 125 мм. Да, мне понадобилось порвать и сточить в общей сложности 15 дисков, чтобы научиться ловить надрез и отрезать-таки нужный кусок, но оно того стоило.

Как удобнее всего резать? Сначала провести надрез глубиной 2-3 мм, а затем, выбрав одно какое-либо место резать до тех пор, пока не достигните нужной глубины или не источите диск. На сильный нагрев внимания не обращаем, это не играет никакой роли, т.к.

в основной массе сталь не наклепана, состоит из вязкого аустенита, наоборот, термические разводы помогут вам примерно определить докуда вы уже дорезали. Самое сложное – заводить диск в глубокий надрез, но к этому можно приспособиться со временем.

Когда прорезь по всей длине будет уходить на глубину 2-2,5 см можно с помощью зубила слегка отогнуть полосу для облегчения захода диска. Только делайте это равномерно по всей длине, иначе потом придется выправлять витую заготовку, а это не слишком удобно. Если диск износился и не достает до нужной глубины, им лучше проделать торцевой надрез, чтобы потом не тратить на него новый диск.

В отливке обязательно попадутся раковины и к этому нужно быть готовым.

На фото это маленькое темное пятно на углу, представляющее собой полость в металле. Раковины могут сильно испортить вам форму будущего ножа.

Вот схема резания отливки.

Сечение отливки будет сложнее, но суть та же. Сначала срезаем ржавый неправильный кусок стали, подготавливая плоскости для дальнейшей разделки.

Затем уже распускаем отливку на полосы, причем желательно сделать скосы, чтобы меньше потом спуски точить.

Вот так лучше резать эту сталь. Синий – то, что уже прорезано, серый – то, что осталось. Красные линии – линии отрезов. (Нижняя горизонтальная – торцевая прорезь, верхняя – граница намеченной линии глубиной 3-4 мм). Диск желательно один раз завести в подготовленный рез и не вынимать до тех пор, пока он не дойдет до торцевого реза.

Соединять вырезы можно движением диска вперед, но, не вынимая его после того, как он опустится и делать все нужно медленно, он сам должен пропилить себе дорогу. Болгарку нужно держать крепко, ее может начать дергать, возить по разрезу и прочее.

В этом случае нужно постараться удержать ее на одном месте и очень медленно изменить угол поворота диска в прорези, возможно вы его незаметно для себя сместили. Поворачивать диск можно в двух плоскостях и совсем не сильно, иначе его просто разорвет.

Часть его может остаться в прорези и его будет трудно, потом удалить оттуда, он съест изрядную долю следующего, которым вы его будете вытачивать оттуда (надеюсь ясно, что пытаться расширить зубилом прорезь и выковырять его оттуда отверткой – глупая затея?).

Красные – воображаемые рычаги, за которые поворачивают диск в ту или иную сторону (по стрелкам).

Ну, вот допустим, вы вырезали полосу, она у вас получилась и даже не слишком кривая и страшная. Полдела сделали. Теперь нужно выточить из нее лезвие ножа, что, в общем-то, не слишком трудно, но стоит сделать несколько замечаний.

Точить лучше всего на наждаке, болгарочный зачистной диск быстро замылится, залижется, и будет плохо и медленно точить, наждачная бумага тоже. Корундовый камень тоже будет хорошо сыпаться, но он хотя бы точит нормально. Сильного перегрева бояться особо не стоит, но во избежание жженых пальцев,…а греется она быстро.

Обязательно оставьте место на кромке, не затачивайте сразу остро. Отшлифуйте свой нож, доведите до полноценного внешнего вида.

Теперь приступаем к закалке. Закалка производится методом наклепа, как было сказано выше. Стоит сначала потренироваться на неровных кусках, разбить один так, чтобы он развалился от внутренних напряжений, чтобы выяснить и почувствовать предел прочности этой стали, за который нельзя заходить.

Отбиваем кромку и часть спуска легкими, несильными ударами шаровидного молотка (я поднимал его не 15 см над заготовкой и, по сути, просто ронял его на нее. Молоток весит грамм 350-400).

Сталь будет хорошо осаживаться, проминаться, но не увлекайтесь. Как только почувствуете упругую отдачу в руку или молоток – снижаем силу удара до минимума (поднимаем не выше 5-6 см).

Выравниваем кромку, ее в процессе отбивки обязательно поведет.

Однако до окончательной твердости доводить ковкой не стоит. Как показывает опыт отбитая, и осаженная кромка довольно быстро выкрашивается даже при широком угле заточке.

Это происходит не потому, не хватает вязкости, а из-за усталости металла.

Даже если вы не превысили предел наклепа, и кромка не выкрошилась, а остановилась на своей максимальной твердости, то в процессе резания она доберет недостающую деформацию (а там надо совсем немного) и начнет разрушаться.

Поэтому заточка и «закалка» производится методом накатки.

Заточка и накатка лезвия

Сначала затачиваем на камне как обычный нож, формируем фаски, задаем угол заострения и т.д.

затем берем квадратный закаленный брусок или нож с твердым обушком и с, силой проводим ножом, так же как и по точильному бруску.

В процессе накатки будет образовываться заусенец с противоположной стороны кромки. Его необходимо перегнуть на каждую сторону по 2-3 раза до появления характерного скрежета.

После этого на предельно мелком алмазном оселке снимаем стружку, заусенцы и прочее. Здесь придется потрудиться, т.к. это непросто, хотя и закаленный слой невелик совсем. Напоследок можно заправить на ремне пастой ГОИ, но это особо ничего не даст, брить он все равно не будет, только хорошо резать. Очень хорошо и очень долго.

Это примерная схема принципа холодной закалки. Красное – деформированный отвердевший слой металла. Сплошная заливка – заусенец, где металл наклепан до предельной степени, он нам не нужен и его снимают алмазным оселком. Накатка осуществляется на скругленном угле т.к.

он давит, а не срезает слой стали, а нужно именно давление. Наклеп набирается довольно медленно и это позволяет не переусердствовать. На то чтобы перенаклепать у вас чисто физически не хватит сил.

Синяя стрелка – направление действия силы на кромку, зеленая – направление движения лезвия относительно бруска.

Вот что должно получиться по структуре в идеале. Серый – вязкий и прочный аустенит (это в любом учебнике по ТКМ вузовском написано), а красное – наклепанный слой, имеющий прежнюю высокую вязкость и высокую твердость. По сути – идеальное сочетание для ножа.

Такой нож (как на рисунке, например) легко расправится с костью, пробьет ее и не сломается, не погнется. Сохраняет остроту на многих материалах, кость, дерево, алюминиевые сплавы, мягкие стали даже.

Да, на чугуне он садится, поэтому чугунные сковородки им все же не рекомендуется чистить. У всего есть предел. Многое зависит от мастерства изготовителя. У меня с первого раза не получилось, т.к. я отбивал кромку. И со второго тоже.

А вот когда я снял весь перенаклеп и накатал, то получилось, то, что надо. Рекомендую слегка отбить поверхность ножа (слегка! Если вы перебьет заготовку – будет мучительно обидно. Поэтому слегка-слегка наносим удары и чутко относимся к отдаче.

Как только молоток отскакивать начинаем – значит хватит). Тогда он будет прочнее и начнет пружинить, будет меньше гнуться (хотя и для неотбитого ножа нужны немалые усилия)

Для крепления рукояти в этой стали дырки не просверлишь, но их вполне можно заменить косыми прорезями, расположенными под углом этак градусов 90 друг к другу (но не к линиям контура заготовки!). Здесь легко догадаться, рисовать не буду.

Это обычный универсальный кухонный нож, ему не страшны хрящи, кости семечки и прочее. Единственный существенный недостаток – требует особого ухода, иначе быстро заржавеет.

По результатам использования: Чистил сковороду – снимает стружку с силуминовой сковороды и не тупится сильно. Резал на консервной банке – банка порезана, ножу все равно. Качественную заточку держит долго и упорно.

Если у вас что-то не получилось – не вините меня и не говорите, что руки растут из седалища. У меня тоже не с первого раза все получилось. Необходимо привыкнуть и почувствовать эту сталь.

Источник:

ПОИСК

Первая найденная Гадфильдом легированная сталь, которую начали применять в промышленности примерно с 1882 г. [c.

Первая найденная Гадфильдом легированная сталь, которую начали применять в промышленности примерно с 1882 г. [c.

505]

Вокар Сталинит Сормайт Хромистые электроды Марганцовистые электроды Сталь марганцовистая Гадфильда. . Сталь хромоникелевая с 57о N1. Сталь углеродистая с 0,57о С . . . 0,4 — 0,8 1.5 — 2.5 2.

0 — 3,5 2.5 — 4.0 2.5 — 4.5 2.5 — 4,5 6.0 — 7,0 10,0 — 15,0 [c.249]

Гадфильда сталь — Механические свойства 122 Газы химических соединений в смеси с воздухом — Пределы взрываемости 72 Галлий — Растворимость в химических средах 70 — Свойства 3 — Твердость 70 — Физические константы 24 Гелий — Свойства 4 — Физические константы 26 Геометрия резцов для обточки стальных покрытий 343 Германий — Растворимость в химических средах 70 — Твердость 69 — Физические константы 24 Герметичность сплавов алюминиевых литейных 411 Гистерезис — Зависимость от температуры стабилизации для стали 303 [c.541]

ГАДФИЛЬДА СТАЛЬ, марганцовая сталь, содержит ок. 12% марганца и ок. 1% углерода. Отличается высокой сопротивляемостью и8-носу. См. Стали. [c.450]

Некоторые легированные стали разработаны специально в качестве литейных и не имеют аналогов среди деформируемых. Широко известна высокомарганцовистая сталь Гадфильда — сталь 110Г13Л. Сталь после закалки в воде с 1100 °С имеет аустенитную структуру и характеризуется сочетанием очень высокой износостойкости и ударной вязкости. [c.502]

Как отмечалось, устойчивость против износа достигается обычно получением высокой поверхностной твердости.

Однако существует аустенитная сталь, которая в условиях обычного трения, сопровождаемого большим удельным дагвлеиием (и когда отсутствует чисто абразивный износ), при низкой твердости (всего лишь //В 200—250) обладает высокой износоустой-ЧИВО.СТЫО. Это так называемая сталь Гадфильда (Г13), содержащая 1,2% С и 13% Мп. [c.505]

При низкой твердости сталь Гадфильда обладает необычно высокой износоустойчивостью при трении с давлением и ударами. Это объясняется повышенной способностью к наклепу (рис. 372), значительно большей, чем у обычных сталей с такой же твердостью. [c.506]

Из стали Г13 изготавливают черпаки экскаваторов, траки гусениц тракторов, трамвайные крестовины, детали камнедробилок и другие детали.

В этих деталях трение сопровождается ударами и большими давлен ями при абразивном износе, когда давление и, следовательно, наклеп отсутствуют, сталь Гадфильда не имеет существенных преимуществ в отношении износоустойчивости перед другими сталями такой же твердости. [c.507]

Абразивное изнашивание третьего типа связано с проявлением высоких напряжений, захватывающих большой объем металла, ч с ударным нагружением.

Примеры таких условий службы детали работа зубьев ковша экскаватора, работа щек камнедробилки. Абразивное изнашивание этого типа является наиболее интенсивным.

Во многих случаях для таких условий работы применяют высокомарганцевую сталь Гадфильда со структурой аустенита. [c.7]

Соляная кислота (конц.) 10 мл Этиловый спирт 90 Плотность тока 10—20 а1дл( . Продолжительность травления 10-30 сек. Плотность тока 5 — 10 а/дм . Продолжительность травления 10— 20 сек. Плотность тока 10 — 20 а дм . Продолжительность травления 20 — 40 сек. Плотность тока 10—20 а1дм . Продолжительность травления 5 — 10 сек.

Выявляет зёрна аустенита и карбиды в нержавеющей хромоникелевой и кобальтовой стали (25 /о Со) Выявляет зёрна аустенита в нержавеющей марганцовистой стали типа Гадфильда Выявляет ледебуритную сетку в кремнистом чугуне и зёрна феррита в железе Армко Выявляет карбиды и мартенсит в закалённой быстрорежущей стали [c.

147]

Область и примеры 1 применения [46, 27] В общем машиностроении и железнодорожном транспорте рельсы с головками из стали Гадфильда (компаунд), броня несгораемых шкафов, сердечники для прокатки труб, болты, проволока для сит корпусы и щёки дробилок, козырьки землечерпательных ковшей звенья гусениц, ролики, звездочки железнодорожные крестовины, переходные стрелки и т. п. [c.675]

Аустенитная структура в сером чугуне может быть получена без дорогостоящего никеля при большом содержании марганца (подобно стали Гадфильда). Отливки получаются с серым изломом благодаря графитным включениям в аустенитной массе, что обеспечивает обрабатываемость. [c.57]

Износоустойчивость потеря 7 (стали Гадфильда 12 г) при вращении в барабане вместе с абразивами [c.90]

Высокая красностойкость этих сплавов и значительная износоустойчивость позволяют применять при обработке металлов более высокие режимы резания, чем допускает инструмент из лучшей быстрорежущей стали, и использовать их для обработки резанием труднообрабатываемых металлов (отбелённого чугуна, стали Гадфильда и др.). [c.251]

При сварке стали Гадфильда учитываются следующие её особенности а) теплопроводность стали Гадфильда в 4—6 раз меньше, а коэфициент теплового расширения в 1,9 раза больше, чем у.

малоуглеродистой стали, что обусловливает возможность появления холодных трещин как в наплавленном металле, так и в зоне термического влияния б) литейная усадка в 1,6 раза больше усадки малоуглеродистой стали, что может привести к появлению горячих трещин в) при нагревании аустенитная структура переходит в мартенситную, вследствие чего в зоне термического влияния возможно образование трещин. [c.429]

Для литых звеньев главным образом применяется высокомарганцевистая аустенитная сталь Гадфильда состава С1 —1,5Р/о Мп—ISO/V. Si-1,3% Р-0,Цв/о S —0,05 /о. Эта сталь не поддаётся механической обработке в сыром состоянии имеет твёрдость 210—300в закалённом при температуре 1050— 1100° С в [c.370]

На фиг. 84 показана гусеница В. Я. Слонимского (НАТИ), в которой звенья, литые из углеродистой стали, соединяются при помощи пальцев через промежуточные вставки, отлитые из стали Гадфильда. Пальцы закре- [c.371]

Материалы барабанно-ш яровой мельницы. Броня — литая сталь Гадфнльда (Мп=10—14 /о,С =1,0-1 5 /о, 51 = 0,3-0,6) закалка с нагревом до 1050 -ПоО С. Шары— литая сталь Гадфильда или углеродистая сталь (штамповка) с содержанием углерода 0,45—о,7о (марки 50 и У7). Торцевые стенки и венец — литая сталь. Приводная шестерня — Ст. 6. [c.110]

К-Т.-Сб Л-Т.-С6 Отсутствие механической обработки при любой заданной твёрдости детали Рессоры пружины горячей навивки литые траки танков и тракторов и другие детали, изготовляемые из стали Гадфильда [c.142]

| Фиг. 8. Термическое отделение фасонно-сталелитейного цеха , 2, 3, 4, 5—печи непрерывного действия толкательные для нагрева под закалку отливок из стали Гадфильда (с закалочными конвейерными баками) |

Для однослойной наплавки изношенных деталей из стали Гадфильда…………. [c.71]

Марганцевая сталь Гадфильда взята нами для опытов с целью выяснить поведение устойчивого твердого раствора железа, углерода и марганца под влиянием наклепа, считая зто поведение типичным для менее устойчивых твердых растворов аустенитного класса. Хромистая сталь взята как типичная для карбидных сталей. [c.241]

Крешеры из стали Гадфильда в холодном состоянии были обжаты на 20—40% ударом молота, затем обжатые и необжатые крешеры [c.241]

Результат опытов представлен для углеродистой стали на рис. 6 и для хромистой на рис. 7. На рис. 8 представлена структура наклепанного в холодном состоянии образца стали Гадфильда и на рис. 9— наклепанного и отпущенного при 450° в течение 3 час. На рис. 8 (ув.

940) отчетливо видны линии сдвига, причем как линии сдвига, так и границы зерен сильно травятся. После наклепа сталь приобрела ферромагнитность. После отпуска на линиях сдвигов весьма от-чет.тиво видны крупные карбиды (рис. 9, ув. 940). [c.

241]

Сталь Гадфильда, являющаяся до настоящего времени основным материалом для отливки в тракторном производстве гусеничных траков с открытым щарниром, не удовлетворяет по своей износоупорно-сти требованиям эксплоатации.

Многочисленные наблюдения показали, что после 1000 час. работы тракторов СТЗ-НАТИ на пашне износ отверстия проушин траков достигает 3—4 мм, а после 1500 — 2000 час.

работы проушины истираются почти на всю толщину стенки (8 мм) или разрываются ранее. [c.267]

Столь неудовлетворительная сопротивляемость износу стали Гадфильда в проушинах траков объясняется тем, что ее способность воспринимать наклеп и этим самым противостоять износу проявляется в сравнительно узких пределах удельных давлений, приблизительно от 80 до 200 кг/см . Ниже этих пределов наклеп стали Гадфильда не наблюдается, а выше возникает ее остаточная деформация. [c.267]

По условиям работы тракторных гусениц, а также по качеству отливки отдельных траков нельзя гарантировать постоянство удельных давлений в шарнире в указанных пределах, а потому и использовать в надлежащей степени износоупорность стали Гадфильда. [c.267]

В последние годы в качестве заменителя стали Гадфильда значительное применение в траках нашла сталь марки ЗОСГ (0.25 — 0,35 /о углерода, 0.9—1.3% марганца, 0.9 — 1.

3% кремния) и частично среднеуглеродистая сталь марки 40 в танковых гусеницах — стали марок 40Х (0.35 — 0.40% углерода 0.80 — 1.10 /о хрома, 0.45 — 0.70/о марганца) и 35ХГ2 (0.30 — 0.40% углерода, 0.40 — 0.

70 /о хрома, 1.55—1.957о марганца). [c.267]

Путем повышения твердости пальцев, а также и повышением твердости траков возможно значительно уменьшить износ гусеничных шарниров из сталей перлитного класса до величин, почти вдвое меньших, чем износ шарниров из стали Гадфильда. В особенности в этом отношении оказываются пригодными стали 35ХГ2 и 40Х. [c.270]

Источник: