Станки для резки металла представляют собой специальное электрооборудование высокой производительности, с помощью которого происходит резка (раскрой) различного металлопроката.

Наиболее часто они применяются для нарезки заготовок из металлических материалов таких как:

- лист;

- полоса;

- уголок;

- труба (круглая и профильная);

- швеллер;

- двутавр.

Станок для резки металла необходим производственным, монтажным и строительным предприятиям, металлобазам. Некоторые мастера, своими руками создают самодельный станок, рассчитанный исключительно под хозяйственные нужды.

- Виды станков для резки металла

- Дисковые отрезные станки

- Гидроабразивная резка

- Принцип работы

- Классическая компоновка

- Самодельный станок

- Процесс изготовления

- Советы специалиста

- Альтернативная самоделка

- Резка водой металла: описание технологии и рекомендации

- Первые испытания

- Принцип работы и описание технологии

- Об особенностях ГАР

- Резка металла струей воды: преимущества

- Вкратце о недостатках

- Оборудование в промышленности

- Об особенностях конструкции

- Резка металла водой своими руками

- Подведём итоги

- Технология и применение гидроабразивной резки

- Технология резки

- Станки и оборудование для гидроабразивной резки

- Виды гидроабразивных станков и особенности их применения

- Советы по эксплуатации станков ГАР

- Безопасность при работе на гидроабразивном станке

- Принцип действия и конструкция станков водно-абразивной резки

- Применения в различных отраслях

- В оборонной промышленности

- В стекольной промышленности

- В строительстве

- В машиностроении

- В автомобильной промышленности

- В резинотехнической промышленности

- В электротехнической промышленности

- В авиационной и аэрокосмической промышленности

- В инструментальном производстве

- Материалы для ГАР

- Преимущества и недостатки метода

- Резка металла водой

- Влияние материала на стоимость работ. Функции абразивов

- Какие плюсы у резки металла водой?

- Плазменная сварка металлов своими руками в домашних условиях

- Другие преимущества плазменной сварки металлов

- Можно ли собрать аппарат для плазменной сварки-резки своими руками?

- Резка металла водой: применение, принцип работы, преимущества

- Процесс гидроабразивной резки

- Недостатки технологии

Виды станков для резки металла

Виды станков для резки металла

Для того чтобы разрезать металл применяются станки различного типа:

- ленточнопильные станки по дереву — режущим элементом является замкнутая зубчатая лента. Используются в большинстве случаев на крупных производствах для многосерийного изготовления однотипных заготовок;

- ножовочные — рез проводится ножовочным полотном, которое закреплено в пильной раме. Привод у них ручной или электромеханический. Имеют небольшие габариты и просты в применении. Такими станками оборудованы цеха малых предприятий или небольшие мастерские;

- дисковые — режущим инструментом является диск. Это наиболее распространенный вид, который может быть применен практически во всех областях деятельности по работе с металлом. К этой же категории относятся инструменты под общим названием «вулканит», так как в них используются абразивные круги, которые сделаны из этого материала;

- гидроабразивные — материал разрезается водой под большим давлением, содержащей абразивную добавку (песок). Позволяет резать под любым углом в зависимости от направления форсунки;

- электроэрозионные станки для резки металла.

Дисковые отрезные станки

Такие инструменты имеют жесткую металлическую раму или платформу с отверстием для углубления в него режущей кромки.

Отрезной дисковый станок имеет приспособление для надежного закрепления материала под нужным углом в процессе его резки.

Режущим элементом у таких станков является диск, который сделан из твердосплавной (быстрорежущей стали), или круг, покрытый абразивным материалом.

Вращательное движение диска (круга) задается электромотором посредством зубчатой или ременной передачи. В инструментах с малой мощностью возможна прямая насадка режущего элемента непосредственно на вал электродвигателя.

Дисковые станки могут иметь три вида подачи режущего инструмента:

- фронтальную;

- маятниковую;

- нижнюю.

Существует также разделение по числу режущих кромок:

- одноголовочные — имеют только один диск, и при смене операций требует переналадки под конкретную задачу;

- двухголовочные — возможна работа сразу двумя инструментами, что значительно повышает производительность. В них одна головка зафиксирована и имеет постоянно стабильное положение, а другая может перемещаться. Такие станки могут работать в автоматическом режиме.

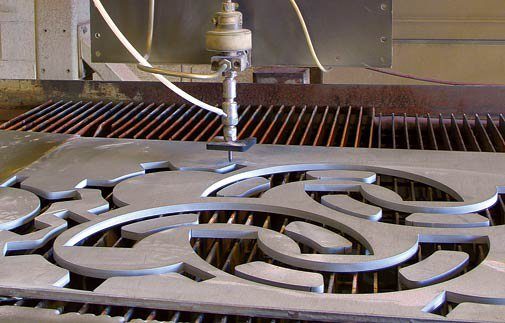

Гидроабразивная резка

Такой вид разделения металла на гидроабразивном режущем станке очень эффективен и действие его основано на эрозии, которая создается водой. Режущим инструментом является струя воды под очень высоким давлением, а ее разрушающее действие усиливается добавлением абразивного материала.

Смесь воды и абразива вылетает из рабочего сопла направленного на обрабатываемый материал под давлением в 600 атмосфер и со скоростью до 1000 метров в секунду.

Параметры резки таким способом задаются давлением, под которым находятся абразив с водой, и размером частиц абразива. Таким способом можно резать практически любой материал под любым нужным углом:

- черные и цветные металлы, а также их сплавы;

- сталь, которая тяжело поддается обработке (легированная, жаропрочная, нержавеющая);

- композитные материалы;

- камень (мрамор, гранит);

- керамику (плитку, керамический гранит);

- стекло, как обычное, так и композитное (включая бронестекло).

При резке мягких материалов, таких как поролон, картон, пластмасса и т.д. используется только вода (без абразивных добавок).

Принцип работы

В резервуаре с водой, при помощи насоса давления, создается высокое давление (от 400 до 600 атмосфер). Поток воды проходит через сопло, диаметр которого составляет 0,2-0,35 мм (что еще больше увеличивает давление) и попадает в смесительную камеру.

Там она смешивается с абразивным материалом (песком) и направляется в другое сопло с диаметром 0,6-1,2 мм. Выходя из него, смесь воды и абразива имеет скорость до 1000 м/с, что позволяет легко разрезать даже самые прочные материалы.

Такой процесс относится к категории холодного резания, так как при его выполнении не происходит выделения тепловой энергии, потому что она полностью поглощается потоком воды.

Классическая компоновка

Стандартный гидроабразивный станок состоит из следующих узлов и деталей:

- корпус;

- резервуар для воды (объем от 2 куб. метров);

- насос высокого давления (обеспечивает подачу воды под давлением в зону резания);

- высокопрочные шланги, которые способны выдержать очень высокое давление;

- емкость для подачи абразива для смешивания с водой;

- резак — штуцер с регулируемой форсункой (возможно изменение параметров по величине выпускного диаметра);

- рабочий стол (ванна) — на нем крепится заготовка и собирается отработанная вода с абразивом);

- защитный кожух;

- блок ЧПУ — в промышленных образцах станков производит полное управление рабочим процессом.

Можно изготовить самодельный ручной гидроабразивный станок своими руками для личного пользования. Основная сложность заключается в приобретении оборудования для создания высокого давления и неоправданно высокие энергетические затраты по его использованию.

Принцип резки металла таким способом очень эффективен, но иметь такого класса оборудование в личном пользовании имеет смысл только лишь при его большой загрузке.

Самодельный станок

Как правило, это простые отрезные станки, сделанные своими руками с минимальными материальными затратами. Вариантов существует довольно много — от простого насаживания на вал электромотора режущего диска, до уже существенной рамной конструкции с вертикальной (маятниковой) ручной подачей.

При выборе варианта изготовления своими руками следует обратить внимание на то, насколько загружен работой будет инструмент, и какой сложности операции будут проводиться на нем.

Процесс изготовления

Станок сделанный своими руками, который имеет высокую производительность и позволяет отрезать заготовки под нужным углом, так как оборудован специальным креплением.

Последовательность сборки:

- Сварить основание станка в виде рамы состоящей из двух взаимно соединенных частей на поворотных элементах.

- Собрать режущий узел, который состоит из вала и шкива привода и отрезного диска.

- Установить его на маятник (подвижную верхнюю раму) при помощи которого возможен подъем или опускание режущей части.

- Установить электрический двигатель и соединить его со шкивом вала отрезного диска через приводной ремень.

- Изготовить и присоединить защитные кожухи для приводного ремня и режущего диска.

- Закрепить верхнюю раму на нижнем основании и оборудовать ее пружинами для облегчения подъема и плавного опускания.

- Изготовить и установить устройство для надежного закрепления обрабатываемой детали в нужном положении.

- Провести электропроводку.

- Проверить правильность установки всех узлов и конструкционных элементов.

- Выполнить пробный пуск.

Советы специалиста

Исходя из опыта мастеров, которые смогли сделать отрезной станок своими руками и получили опыт в процессе работы, следует обратить внимание на следующие моменты:

- при установке отрезного диска диаметром 400 мм, станку потребуется электродвигатель мощностью не менее 3 кВт;

- скорость вращения диска желательна в пределах 3000 оборотов в минуту;

- на рабочем валу станка желательно размещать шкив привода слева, а режущий диск справа. Это не позволит гайке крепления режущего диска самопроизвольно отвинчиваться во время работы;

- для вала, передающего через приводной ремень вращательный момент на режущую часть, наиболее подходят 204-е и 205-е подшипники.

Отрезной станок, сделанный своими руками, лучше оснащать 3-х фазным электромотором, рассчитанным на питание от 380 вольтовой сети. Если есть доступ только к электросети в 220 В, необходимо будет установить пусковые конденсаторы.

Альтернативная самоделка

Из вышеописанного устройства понадобится только рама, имеющая крепление для заготовок и позволяющая выполнять маятниковые движения. Вместо установки на ней вала с приводным шкивом делается крепление для установки стандартной болгарки на отрезной станок.

Такое устройство позволит резать болгаркой металл с более высокой точностью и освободившейся одной руке, что не мало важно при выполнении сложных работ.

Источник:

Резка водой металла: описание технологии и рекомендации

Ежегодно металлургическими предприятиями мира выплавляются сотни тысяч тонн стали. Повышенные требования к качеству среза привели к появлению новых технологий обработки. Особенно если учитывать, что многие сплавы являются достаточно твердыми. Наиболее передовые технологии — это лазерная и резка водой металла (гидроабразивная). Суть последней мы и рассмотрим детально в данной статье.

Первые испытания

Еще в 30-х годах 20-го столетия американские и советские ученые озадачились данным вопросом. Толчком стало то, что необходимо было добиться высокой точности и скорости проведения работ.

Первые разработки начали проводиться в 50-х годах 20-го столетия инженерами США и СССР. В 1979 году стали использовать песок, который добавлялся в струю с водой, так и появилось понятие «гидроабразивная».

Ключевые требования — высокое давление и скорость подачи воды на обрабатываемую поверхность.

Уже в 1983 году было развернуто серийное производство оборудования для гидроабразивной резки (ГАР).

По сути, даже сегодня это один из самых идеальных инструментов для резки, так как не имеет износа и есть возможность регулирования диаметра струи. Таким методом можно работать с толщиной листа до 300 мм.

Это привело к тому, что резка водой металла стала активно применяться в авиастроении, машиностроении, камнеобработке и производстве бронетехники и космической промышленности.

Принцип работы и описание технологии

В основе лежит принцип эрозионной обработки. Заключается он в том, что на обрабатываемый металл подается струя воды под высоким давлением с абразивными частицами. В результате этого происходит отрыв частиц обрабатываемого металла. Различные параметры, такие как скорость и глубина, регулируются с помощью диаметра струи и размера, а также расхода абразива.

Основной компонент системы — насос высокого давления (4 000 бар). Он сжимает воду и подает на специальное водяное сопло, за которым находится смесительная камера. Там происходит смешивание гранатового песка и воды.

Дальше смесь поступает в алмазное или же твердосплавное сопло, которое имеет диаметр до 1,2 мм. Из него со скоростью более 1 000 м/с гидроабразив попадает непосредственно на обрабатываемый металл.

Так и происходит резка металла водой, а сейчас идем дальше.

Об особенностях ГАР

Высокие режущие свойства удается получить благодаря наличию высокопрочного абразива.

При этом стабильный поток обеспечивается только в том случае, если частицы гранатового песка не превышают 30 % от сечения струи. Вода же по большей части выполняет исключительно транспортную функцию.

Размер абразива зависит и от требований, выдвигаемых к качеству реза. Чем они ниже, тем более крупные частицы допустимо использовать.

Когда выполняется резка водой металла, то крайне важно подобрать оптимальную твердость абразива. Показатель зависит от обрабатываемого материала. Чем он более твердый, тем жестче применяют песок.

Рекомендуют не использовать абразив твердостью менее 6,5 по шкале Мооса. В это же время стоит обратить внимание и на износ сопла. Чем жестче песок, тем быстрее оно подвергается износу.

Поэтому на данном этапе крайне важно провести теоретические расчеты и только потом приступать к работам.

Резка металла струей воды: преимущества

Ключевое достоинство такого метода заключается в том, что он позволяет добиться высокого качества реза, то есть получить необходимую шероховатость после обработки. Помимо этого, стоит выделить следующие преимущества:

- исключена вероятность возникновения пожара или взрыва во время проведения обработки;

- экологическая чистота процесса (не образуются газы во время резки);

- не выгорают легированные добавки в обрабатываемом металле;

- возможность обработки металла толщиной до 30 см;

- низкая температура в зоне резки (90 градусов по Цельсию);

- высокая эффективность за счет отсутствия холостого хода режущей головки.

Как вы видите, резка металла водой под давлением имеет ряд преимуществ перед другими методами. Это экологично, безопасно и эффективно. Современные станки позволяют даже обработку сразу нескольких листов за один ход, если это позволяет толщина. В целом же ГАР с каждым годом развивается все больше, поэтому и характеристики значительно улучшаются.

Вкратце о недостатках

Но идеальной данная система быть не может. Поэтому тут есть некоторые минусы. Во-первых, из-за высокой скорости подачи воды с абразивом и нешуточного давления процесс является довольно шумным, вблизи находится желательно только в берушах. Во-вторых, малая скорость обработки тонколистовой стали.

Но это если сравнивать с лазерными и плазменными технологиями. Кроме того, головка для резания изнашивается достаточно быстро. Это, в свою очередь, приводит к высоким эксплуатационным затратам. Поэтому любой станок для резки металла водой необходимо регулярно обслуживать и менять вышедшие из строя или износившиеся механизмы.

В противном случае эффективность работы и качество среза будут постепенно падать.

Оборудование в промышленности

Современные станки для профессионального использования позволяют обрабатывать нержавеющую сталь толщиной до 20 сантиметров. При этом не важны прочностные показатели и группа металлов.

Небольшой диаметр струи (1 мм) позволяет получать рез с очень высоким допуском.

Если используется промышленный станок, то появляется возможность обработки камня и других твердых пород, таких как мрамор и др.

В настоящее время это один из наиболее эффективных и популярных методов резки стекла. ГАР работает как с тонким хрусталем, так и с пуленепробиваемым стеклом с точностью до микрона.

Сегодня станки ГАР применяются для изготовления прокладок, обработки пеноматериалов, таких как резина и пластик.

Но чтобы добиться оптимальных результатов, необходимо использовать современные электронные системы и различные сканеры.

Об особенностях конструкции

Для достижения необходимого результата в промышленности используют станки исключительно с ЧПУ. Поэтому процессом практически полностью управляет электроника. В состав профессионального станка входят различные системы. К примеру, управление оптимальным зазором.

Такая система обеспечивает лучшее расстояние между режущей головкой и обрабатываемым металлом для наибольшей точности в месте среза. Используется и датчик сканирования материала. Он нужен для того, чтобы просканировать металл на наличие неровностей.

Показания передаются на ЧПУ, в результате чего изменяется зазор.

Для автоматизации процесса в систему внедряют датчик контроля подачи абразива. Он регулирует количество гранатового песка. Кроме того, такая система останавливает работу в случае попадания в насос высокого давления сторонних элементов (мешковина, крупная фракция).

Все это должно работать как одно целое, и только при таком раскладе можно добиться оптимальных результатов. Современный промышленный станок стоит больших денег, поэтому требует регулярного обслуживания. Если его не выполнять, то он может полностью выйти из строя.

Резка металла водой своими руками

Вполне логично, что для единичного использования промышленное оборудование с ЧПУ никто закупать не будет. В этом случае очень выручают так называемые ручные станки. Они не имеют программного управления, поэтому все параметры резки задает оператор. Собственно, качество среза полностью зависит от квалификации специалиста.

При должном подходе можно добиться не худшего результата, нежели на профессиональном оборудовании. Ручные станки все же имеют свои преимущества. Они заключаются в низкой стоимости оборудования и возможности изготовить заготовку нужной геометрической формы под определённым углом своими силами.

Но для этого желательно полностью разобраться с управлением, и тогда резка водой металла будет вполне простым занятием.

Подведём итоги

В настоящее время самый популярный метод обработки — резка металла водой. Давление в этом случае очень высокое, о чем не нужно забывать.

Несоблюдение техники безопасности может привести к печальным последствиям. Обратите внимание еще и на то, что самостоятельно изготовить подобное оборудование не представляется возможным.

Обусловлено это тем, что детали должны быть очень высокого качества.

Ручной станок для домашнего использования наиболее оптимален. Он стоит не таких больших денег, как промышленный, но в это же время имеет гибкую настройку и позволяет владельцу сделать весьма качественный срез. Вполне возможно, что в скором времени резка металла под водой усовершенствуется и даже тут появится возможность применения такого принципа, как ГАР.

Источник:

Технология и применение гидроабразивной резки

Метод гидроабразивной резки материалов применяется уже почти полвека в самых разных отраслях. В машиностроении, аэрокосмической и авиационной промышленностях, в инструментальном производстве этот способ стал незаменимым.

Технология резки

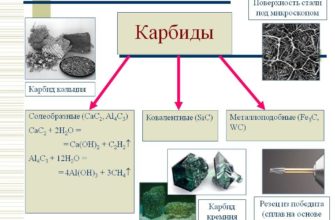

Смысл гидроабразивного метода заключается в подаче на обрабатываемый объект тонкой водной струи, смешанной с мелкими частичками абразива (зерна электрокорунда, карбид кремния, гранатовый песок и др.).

Вода нагнетается насосом до чрезвычайно высокого давления (от 1000 до 6000 атмосфер), затем проходит через сопло установки со сверхвысокой скоростью (от 900 м/с) и вымывает частички обрабатываемого материала из зоны резки.

Скорость разрушения зависит от формы, размера, массы и твердости частиц абразива, угла удара, а также физико-технических свойств материала, подвергающегося обработке. Такой способ позволяет обрабатывать самые разные материалы: стекло, пластик, металл, камень, композитные составы, резину, дерево и др. Диапазон подвластных гидроабразивному резанию толщин достаточно широк — от 0,1 до 300 мм и даже больше.

Благодаря наличию поворотной рабочей головки возможно осуществлять 3D-резку изделий.

Станки и оборудование для гидроабразивной резки

Оборудованием для гидроабразивной резки является специальный станок, имеющий в составе несколько конструктивных элементов. Все они необходимы для обеспечения качественного, точного и быстрого раскроя в соответствии с имеющимся рабочим чертежом. Каждая рабочая установка комплектуется следующими устройствами:

- Насос высокого давления. От него зависит скорость выходящей из сопла воды (скорость обработки).

- Регулятор мощности. Широкие настройки позволяют применять абразивные смеси разного состава и подавать их под различным давлением. Это делает возможным обрабатывать заготовки разной твердости и толщины.

- Различные сопла (дюзы). Заменяются в зависимости от состава смеси абразивного порошка с водой и характеристик обрабатываемого объекта (толщина и плотность).

- Смеситель. Данное оборудование считается важнейшим узлом гидроабразивного станка, работа которого определяет равномерность пропорций и конечное качество подаваемой смеси. От этого зависит итог процесса резки (точность и отсутствие сколов).

- Система водоподготовки. Свойства воды оказывают непосредственное влияние на качество абразивной смеси и конечный результат резки гидроабразивным методом. Жидкость предварительно фильтруют и очищают от примесей.

- Автоматика. Благодаря автоматическим системам режущая рабочая головка самостоятельно меняет угол наклона дюзы в зависимости от качественных характеристик обрабатываемого предмета.

Установки для резки металла можно оснащать дополнительно: сверлильным узлом, лазерной системой позиционирования и высотного контроля, системой удаления шлама, подачи абразива и автоматической смазки.

Виды гидроабразивных станков и особенности их применения

Станки для водоструйной резки бывают 2 типов:

- стационарные;

- портативные.

Стационарные гидроабразивные станки имеют разные принципы ручного или программного управления всеми параметрами.

В устройствах с ручным управлением вручную выставляются все параметры обработки (угол наклона, давление и пр.), они просты в управлении и обслуживании. На них можно производить качественную и точную резку изделий, имеющих простые геометрические формы.

На гидроабразивном оборудовании с ЧПУ с высочайшей точностью изготавливаются детали большой толщины и разных уровней сложности, имеющие качественную поверхность обрабатываемого среза.

Расход материалов при этом будет минимальным.

Для каждого изделия разрабатывается индивидуальное программное обеспечение, учитывающее параметры процесса резки: давление водной струи, состав абразивной смеси и пр.

Портативные устройства являются передвижными. Они применяются в пожароопасных отраслях (газовой, нефтяной), так как не дают искры во время работы. Такое оборудование незаменимо при строительстве колодцев, тоннелей, а также проведении работ с опасными трубопроводами.

Советы по эксплуатации станков ГАР

Применение гидроабразивного метода требует соблюдения нескольких правил эксплуатации и обслуживания:

- перед началом работ и включением оборудования необходимо осуществить его визуальный осмотр;

- работы производить только при плюсовых температурах;

- производить закупки запасных частей и абразивных материалов (гранатового песка) исключительно у проверенных и надежных производителей;

- внимательно контролировать рабочее давление;

- сохранять резервные копии всего ПО (программного обеспечения);

- при установке и замене сопла необходимо соблюдать особую аккуратность;

- запуская струю, убедиться в отсутствии посторонних предметов в рабочей зоне.

Безопасность при работе на гидроабразивном станке

Технология с использованием абразива и воды является практически самым безопасным способом обработки. Однако для исключения травматизации при абразивной резке металла струей воды необходимо соблюдать некоторые правила:

- Беречь руки. Не приближаться к рабочей зоне во время резки.

- Защищать глаза: надевать специальные пластиковые очки.

- Использовать наушники или беруши.

Принцип действия и конструкция станков водно-абразивной резки

Оборудование для резки водой под давлением функционирует по следующему принципу:

- проходя через сопло, вода образует струю, имеющую диаметр около 0,3 мм, которая затем поступает в камеру смешивания;

- в смесительную камеру одновременно поступает абразив, где соединяется с водой;

- полученная смесь поступает в другое сопло, имеющее диаметр от 0,6 до 1,2 мм;

- из второго сопла струя может вырываться со скоростью до 1000 м/с;

- струя смеси ударяется об обрабатываемый объект и разрезает его.

На станине жестко закреплена ванна (наполненная водой), с расположенными на дне опорами для размещения и фиксации заготовки (сетка, штыри, ребра). Режущая головка способна перемещаться в 3 плоскостях, может смещаться с изменением угла наклона и вращаться вокруг оси.

В результате работы гидроабразивного станка образуются производственные отходы (абразив, частицы материала), которые оседают на дно ванны. Отсюда они удаляются в специальный накопительный бак, где вода фильтруется. Песок очищается от шлама и используется повторно.

Применения в различных отраслях

Применение обработки с помощью воды практически не имеет границ. Но изготовить такие аппараты своими руками чрезвычайно сложно, поэтому использование в домашних условиях маловероятно.

В оборонной промышленности

Гидроабразивное оборудование обеспечивают высокую точность резки при работе со сложными композитными материалами, пуленепробиваемым стеклом, бронированными листами, титаном, сплавами. Для разрезания утилизируемых старых снарядов и работы со взрывчатыми веществами такая технология является наиболее безопасной.

В стекольной промышленности

Для резки зеркального, простого, ламинированного, узорчатого, ударопрочного, бронированного и армированного стекла гидроабразивные станки являются оптимальными. Они позволяют изготавливать стеклянные изделия всевозможных форм. Из этих элементов создаются витражи, панно, элементы декора и другие предметы.

В строительстве

В строительной отрасли гидроабразивная технология применяется для решения следующих задач:

- демонтаж различных конструкций;

- резка материалов (керамогранита, натурального камня, плитки и пр.);

- производство декоративных инкрустированных элементов;

- создание фигурных и сложных резов на трубах.

В машиностроении

Станки гидроабразивной обработки применяют в машиностроении для выполнения следующих операций:

- резка листового металла, пластика, композитных материалов и сверхпрочных сплавов;

- снятие фасок на обрабатываемых деталях перед выполнением сварочных работ;

- изготовление с высочайшей точностью элементов и деталей сложной конфигурации;

- удаление дефектов термической обработки (окалины, наплывов и др.).

В автомобильной промышленности

Гидроабразивное оборудование в автомобилестроении применяется в следующих целях:

- изготовление различных пластмассовых деталей (приборных панелей, бамперов и др.);

- раскрой элементов декора салона автомобиля (фальшпотолков, ковриков и пр.);

- вырезка кузовных элементов из тонкого металла;

- производство трехмерных деталей со сложным конструктивом;

- раскрой многослойных стекол для автомобилей (триплекс).

В резинотехнической промышленности

Технология гидроабразивной обработки является отличным решением для работы с резиной разной плотности и толщины (до 300 мм). Резка происходит при достаточно низких температурных показателях (не более 90°C), поэтому не меняется структура самого материала и края не оплавляются.

В электротехнической промышленности

В электротехнической области станки для гидроабразивной резки находят применение для:

- производства деталей из слюды и композитных материалов;

- резки электротехнической стали, трансформаторного железа, меди и всевозможных сплавов;

- раскроя аморфных металлов;

- работы с резиной, пластиком, целлюлозой.

В авиационной и аэрокосмической промышленности

Гидроабразивные станки стали незаменимы для выполнения следующих задач:

- изготовление пространственно сложных деталей из титана, алюминия, циркония и разных сплавов;

- раскрой композитных материалов без нарушения структуры и расслоения;

- производство элементов со сложным контуром;

- выполнение замкнутых сложных вырезов в листовых заготовках.

В инструментальном производстве

Использование гидроабразивной технологии в инструментальном производстве позволяет осуществлять обработку стали, сплавов, а также материалов, обладающих повышенной твердостью. С помощью такого оборудования изготавливаются элементы пресс-форм, штампы, различный монолитный мелкий инструмент, сложные детали и технологическая оснастка.

Материалы для ГАР

Гидроабразивное оборудование позволяет обрабатывать самые разные материалы.

- Дерево. Гидроабразивная резка дерева поможет создать элементы декора и интерьера из ценных пород дерева. При гидрорезке древесина не обугливается и не скалывается.

- Керамогранит. Из прочного и твердого керамогранита с высокой точностью вырезаются элементы требуемой сложной формы без сколов и дефектов.

- Керамика. Гидроабразивный метод позволяет разрезать керамическую плитку на детали различного размера (даже достаточно мелкие), с острыми углами или криволинейных форм без сколов и трещин, с ровными гладкими краями.

- Бетон. Регулировка давления струи позволяет резать бетон даже без повреждения арматурного каркаса.

- Мрамор и гранит. Гидроабразивная обработка используется для создания орнаментов, узоров и небольших элементов декора на граните, мраморе, кварце и других натуральных камнях.

- Камень. Осуществляется резка каменных плит, которые могут иметь толщину до 150 мм.

- Металл. Используя гидроабразивную технологию резки металла, раскраивают различные виды стали, цветные металлы и сплавы (бронза, алюминий и пр.), титан, цирконий, листы и трубы с полимерным покрытием.

- Стекло. Метод позволяет работать с различными видами стекла: простым, армированным, закаленным, хрустальным, многослойным, зеркальным и др.

Преимущества и недостатки метода

Преимущества гидроабразивной обработки:

- отсутствие нагрева;

- универсальность, позволяющая работать с самыми разными материалами;

- отсутствие необходимости дополнительной шлифовки кромок;

- высокая точность;

- скорость;

- экономичность;

- отсутствие механической нагрузки;

- безопасность;

- экологичность.

Недостатки гидроабразивного метода:

- эффект конусности, возникающий вследствие инерционности струи воды;

- невысокая рентабельность при раскрое тонких заготовок.

Благодаря тому, что преимуществ у этого метода гораздо больше, области его применения неуклонно расширяются.

Источник:

Резка металла водой

Начать статью предпочтительнее будет с вопроса. Действительно, чем резка металла водой будет отличаться от других существующих способов резки металла?

Начать статью предпочтительнее будет с вопроса. Действительно, чем резка металла водой будет отличаться от других существующих способов резки металла?

Наиглавнейшее, на наш взгляд, отличие состоит в том, что при такой резке не будут использоваться никакие режущие элементы — металлические или же керамические.

Не применяются также дуга и электричество, не применяется и специализированный газовый резак. Все процессы выполняются исключительно с помощью обыкновенного абразива и воды, которые в качестве струи (в смешанном виде) подаются в заданном направлении под высоким давлением.

Даже если происходит резка металла водой своими руками, в конечном итоге должен обязательно получаться ровненький шов, который выполнен с помощью той же воды и того же абразива (нередко, в качестве абразива может применяться разнородная металлическая крошка, песчаные насыпи и другие материалы).

Необходимо отметить — у такого способа, как гидроабразивная резка металла, цена которой может отличаться имеется определенное количество существенных положительных моментов!

Первое, на что обращают внимание сварщики — это то, что резка металла водой позволяет избежать травматических последствий для рабочего. Сам металл, в большинстве случаев, будет нагреваться вплоть до температурных показателей, находящихся в диапазоне от шестидесяти до девяноста градусов по Цельсию, но не более.

Умелый мастер, использующий станок гидроабразивной резки металла, цена на который в последнее время несколько упала по причине возрастающей среди производителей конкуренции, сумеет даже разрезать металл, толщина которого будет более десяти сантиметров!

Тем, кто уже успел обрадоваться кажущейся «дешевизне», можно смело успокоиться. Гидроабразивная резка металла — оборудование, цена и характеристики которой удивляют (выше мы просто описали факт вмешательства китайского рынка и реакцию на это вмешательство показателей стоимости агрегатов).

Процессы резки металла должны выполняться водой, подающейся под высочайшим давлением (вплоть до двухсот атмосфер) очень тонкой струей. Заметим, что производить работу с таким оборудованием надлежит предельно аккуратно.

Влияние материала на стоимость работ. Функции абразивов

Гидроабразивная резка металла, цена на которую часто обозначается личными предпочтениями сварщика, может стоить по-разному и из-за использования разных абразивных материалов. Главный недостаток абразивов — дороговизна. Абразив используется для так называемого «пробива» — то есть, он позволяет воде пробиться в углублённые слои металла, который обрабатывается.

Когда выполняют листовую резку металла, стараются использовать только резку водой, без смешивания с абразивами. Однако тут нужно учитывать то, что расход воды в данном случае будет очень высоким!

Какие плюсы у резки металла водой?

Основное преимущество заключается в том, что при использовании «скрытых» насадок практически не выделяются пыль или же водные брызги. Помимо этого, на отрезанном куске металла не остается заусениц. После хорошей резки не нужно даже производить шлифовку краёв, что достаточно удобно и ускоряет процессы производства.

Последнее, самое интересное преимущество заключается в имеющейся возможности выполнения резки без прямого участия оператора.

Далеко не каждый двигательный элемент или насос могут поддерживать такое вот управление в «удаленном» режиме. В тексте ранее упоминалось о высокой стоимости оборудования — хотелось бы конкретизировать в конце статьи. Подобное оборудование действительно очень дорогое, и, в большинстве случаев, знаменитыми изготовителями производится только лишь по индивидуальному заказу от предприятий.

Представьте себе, что один лишь только блок управления в хорошем гидроабразивном резаке будет стоить около девяти тысяч американских долларов! Дополнительные устройства, помогающие осуществлять мониторинг за процессом резки – и того дороже!

Источник:

Плазменная сварка металлов своими руками в домашних условиях

При выполнении строительных и ремонтных работ практически всегда приходится сталкиваться с необходимостью соединения металлических изделий, выполнить такое соединение можно по-разному, при этом наиболее надежным способом является температурная обработка металлов, проще говоря, сварка.

Сварочные работы можно выполнять с помощью различного инструмента и по разным технологиям, однако далеко не все они пригодны для домашнего использования.

Однако это не относится к такому типу соединения, как плазменная сварка металлов – своими руками выполнить ее может даже не самый опытный мастер, она не требует дорогих расходных материалов, аппарат для ее выполнения также вполне доступен по цене и компактен.

Плазма – это разогретый до высоких температур ионизированный газ. Для накаливания газа используется электроток, а для направления газа на соединяемые детали аппарат оснащается соплом.

Другие преимущества плазменной сварки металлов

Этот способ по многим моментам положительно отличается от традиционных видов сварки. Некоторые из них упомянуты выше, однако нужно отметить и другие преимущества:

- такая сварка безопасна для исполнителя;

- для выполнения работ не требуется газовое оборудование или мощный электрогенератор – вполне достаточно воздушного компрессора и тока из домашней электросети;

- еще одно преимущество, связанное с питанием – достаточно экономное потребление электроэнергии;

- высокая производительность труда и скорость выполнения соединений;

- стабильно высокое качество – соединения получаются прочными и долговечными;

- с помощью того же аппарата может выполняться плазменная резка металлов своими руками – это так называемая воздушно-плазменная резка, также эффективная и довольно простая в исполнении.

Конечно же, использование плазменной сварки в домашних условиях еще только набирает популярность, т.к. сам способ еще достаточно молод, однако промышленность уже оценила его преимущества.

Сегодня плазменная сварка применяется на предприятиях машино- и приборостроения, в авиапромышленности и других отраслях.

Здесь используются аппараты высокой мощности с ЧПУ и другими опциями, с помощью которых выполняются колоссальные объемы работы.

Можно ли собрать аппарат для плазменной сварки-резки своими руками?

Да, если нет желания или возможности приобретать аппарат фабричного изготовления, то можно изготовить его самостоятельно. Сразу скажем, что дело это непростое и требующее времени и терпения. Однако если цель поставлена, то она вполне достижима. Схему сборки можно найти в сети, здесь представлено большое количество самых разных вариантов.

Самое важное в аппарате для плазменной сварки – это его блок питания. Для его выполнения потребуются:

- дроссель от сварочного аппарата. Этот элемент отвечает за стабилизацию входного напряжения, т.к. для работы аппарата необходим ток постоянного напряжения, без скачков и провалов;

- 3-фазный тиристорный выпрямитель. Он обеспечит ограничение силы тока в необходимом диапазоне (ток не должен быть сильнее 50 ампер);

- автомобильный стартер или обыкновенный трамблер. Они необходимы для автоматического поджога.

А то, как соединять между собой эти элементы, должно быть отражено в схеме сборки.

Еще один важный элемент аппарата — плазменная горелка. Она изготавливается в виде рукоятки и оснащается 2 элементами – катодом и анодом. Катод изготавливается обычно из вольфрама, а анод выполняется медным. Анод является также и соплом, поэтому нужно позаботиться о системе его водяного охлаждения.

При работе между катодом и анодом подается ток напряжением 100 В, он нагревает газ до необходимой температуры и превращает его в плазму. Плазма подается через сопло на детали, который сваривает или режет детали. Мощности такого самодельного аппарата будет вполне достаточно для работы с тонкостенными трубами, емкостями, элементами из фольги и т.п.

Источник:

Резка металла водой: применение, принцип работы, преимущества

Водно-абразивная резка металла – это самая современная и прогрессивная технология обработки. Сердце системы водоструйного резания — насос высокого давления. На сегодня уже разработаны экспериментальные станки с давлением воды 6000 атмосфер.

Проходя сквозь сопло (материалом может выступать: рубин, сапфир или алмаз) толщиной 0,1 мм, вода набирает скорость в три раза большей скорости звука и образует тонкий сфокусированный поток, который может резать практически все металлы.

При гидроабразивной резке металла, толщина металла может быть до 300 мм.

Главным преимуществом технологии резания водной струйного является отсутствие нагревания изделий, то есть термическое воздействие на материал — отсутствует, что исключает напряжение и изгиб обрабатываемой детали. В итоге появляются резы очень отличного качества, что делает не нужным последующую дорогостоящую обработку.

Некоторые металлы нельзя резать лазером из-за их отражения, а при плазменной резке – нельзя использовать токопроводящий материал. Тут и понадобится гидроабразивная резка, которая является прогрессивным способом резки. Но она предполагает намокание изделия, что может плохо отразится для металле, подверженному коррозии.

Принцип гидроабразивной резки металла имеет самое главное преимущество — тонкая, как нить, струйка, позволяет создавать значительно меньшие потери металла по сравнению с обычной резкой.

Большим недостатком гидроабразивной резки металла является очень высокие затраты на резку: 1 час работы выйдет в 1500 руб. К тому же все детали очень скоро вырабатывают свой ресурс из-за большого давления.

Так же недостатком является то что все детали требуют ежедневного осмотра и даже ремонта ремонта.

В общем, если есть решение купить станок гидроабразивной резки, то такая резка металла водой своими руками, приводит к постоянным высоким затратам.

Процесс гидроабразивной резки

Собственно процесс гидроабразивной резки состоит из четырех фаз.

- Фаза № 1. Образования изогнутой фронтальной поверхности резания. Сфокусированный гидроабразивный струя прорезает в заготовке узкую щель – струя постепенно вводится в заготовку и с постоянной скоростью резания движется по ней.

- Фаза № 2. Начало образования ступеньки (обрыва). Угол между струей и поверхностью резания постепенно увеличивается.

- Фаза № 3. Завершение образования ступеньки (обрыва), смещение ее вниз. Снятие слоя материала происходит лишь на небольшом отрезке фронтальной поверхности резания.

- Фаза № 4. Восстановление исходного состояния. Ступенька довольно быстро «вдавливается» в заготовку. По мере смещения ступеньки вниз снова образуется ровная поверхность резания – начальное состояние резки восстанавливается.

Описанный выше процесс имеет циклический характер.

В процессе резки гидроабразивной струей вода выполняет лишь функцию носителя. Резки обусловлено съемом (скалыванием) определенного количества слоев материала, которое вызвано ударами твердых частиц абразива. Наличие абразива в струе увеличивает его технологические возможности, позволяет резать металл.

Наиболее распространенными абразивами являются кварцевый песок, гранатовый абразив, оливин, карбид кремния и электрокорунд. Широкое применение указанных выше абразивных материалов объясняется их относительной дешевизной, твердостью и высокими режущими свойствами.

Например, гранатовый абразив является твердым и тяжелым; благодаря этому он является фактически устойчивым в течение всего цикла использования. Это дает возможность получать высокое качество среза с определенной глубиной шероховатости, в зависимости от размера зерна и скорости резки.

На основе высокой вязкости такой абразив неоднократно может быть использован повторно. Отечественные предприятия в основном используют кварцевый песок.

Как и при любом виде обработки материалов, наиболее благоприятные условия для освоения процесса гидроабразивной резки могут быть достигнуты за счет выбора его оптимальных технологических параметров: давления рабочей жидкости, формы и диаметра отверстия водяного и абразивного сопел, количества абразива, подаваемого расстоянии от сопла к разрезающей поверхности, скорости подачи, качества поверхности резки. Анализ этих параметров требует детального изучения и имеет существенное значение при исследовании данной технологии.

Вода, нагнетаемая насосом должна иметь давление порядка 1 500–6 000 атмосфер.

Выходя через узкое сопло с околозуковой или сверхзвуковой скоростью (до 900–1200м/c и больше), водная струя направляется в смесительную камеру, где происходит смешивание с частицами абразива.

Образованная струя выходит из смесительной трубки с диаметром внутри 0,5–1,5 мм и режет метал. Для гашения остаточного давления струи применяется слой воды толщиной 75–100 см.

Недостатки технологии

К недостаткам данной технологии относят:

- конструктивные трудности, проявляющиеся при создании высокого давления жидкости;

- незначительную стойкость водяного и абразивного сопел – быстрое стирание (ресурс отечественных сопел составляет 50 час., иностранных – 500-1000 час.);

- сложность изготовления сопла;

- образования косины до 1,5 по высоте заготовки.

- а – при высокой скорости резания;

- б – при очень низкой скорости резки — верхние кромки реза имеют незначительное закругление

При износе абразивного сопла или увеличении скорости резки ширина щели увеличивается – профиль щели имеет слабо выраженную V-образную форму. При очень маленькой скорости резки профиль щели имеет А-образную форму – турбулентность вызывает эрозию материала. Случай считается положительным, если нужны закругленные верхние кромки.

- а – при расстоянии между соплом и заготовкой 2-4 мм;

- б – при расстоянии между соплом и заготовкой больше 4 мм

Источник: