Температура плавления – это такое значение нагрева кристаллического твердого тела из любого чистого вещества, при котором оно переходит в жидкое состояние.

Причем эта же температура одновременно является и температурой кристаллизации. То есть у чистых веществ эти 2 температуры совпадают.

И, таким образом, при температуре плавления чистое вещество может быть как в жидком состоянии, так и в твердом.

Если при этом произвести дополнительный нагрев, то вещество станет жидким, а его температура не будет меняться (повышаться), пока оно полностью все в рассматриваемой системе (теле) не расплавится.

Если же наоборот, начать отведение тепла – охлаждать вещество – то оно начнет застывать (переходить в твердое кристаллическое состояние) и, пока полностью не затвердеет, его температура не изменится (не понизится).

Сплавы, в том числе и нержавеющие, не являются чистыми веществами. В них помимо основного металла есть дополнительные легирующие элементы, а также примеси. То есть сплавы являются смесью веществ.

А у всех без исключения смесей веществ отсутствует в общепринятом (приведенном выше) понимании температура плавления/кристаллизации. Они, в том числе и нержавеющие сплавы, переходят из одного состояния в другое в некотором определенном диапазоне температур.

При этом температура начала перехода в жидкую фазу (она же – застывания) имеет название «точка солидуса». А температуру полного расплавления называют «точка ликвидуса».

Точно измерить температуры солидус и ликвидус (плавления) для большинства смесей веществ, включая нержавеющие сплавы, невозможно. Для их определения применяют специальные расчетные методы, устанавливаемые ГОСТ 20287 и стандартом ASTM D 97.

Значение температуры полного расплавления (ликвидус) нержавеющей стали зависит от химического состава сплава, то есть от тех металлов и примесей, из которых он состоит.

При этом определяющая роль, разумеется, будет всегда за тем элементом, который основной либо имеет наибольшую концентрацию.

А примеси и легирующие добавки в зависимости от своей концентрации только корректируют температуру ликвидус основного или доминантного по содержанию в сплаве металла в большую или меньшую сторону.

Можно, для примера, рассмотреть легированные нержавеющие сплавы. Это один из видов коррозионно-стойких сплавов согласно классификации нержавеющих сталей ГОСТ 5632-2014 (введенному взамен стандарта 5632-72), по которому их сейчас производят. Кстати, классификация в этом ГОСТ произведена исходя из того, какой состав нержавеющих сталей.

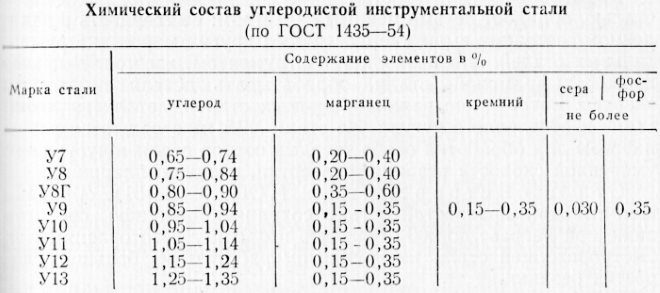

В легированных нержавеющих сплавах основным металлом и элементом их химического состава является железо (Fe) с температурой плавления 1539 оC. И вот как будут влиять на температуру ликвидус таких сталей примеси и легирующие добавки в зависимости от своей концентрации в %:

- углерод (C), марганец (Mn), кремний (Si), сера (S) и фосфор (F) – каждый по-своему в той или иной степени снижают;

- молибден (Mo), титан (Ti), ванадий (V) и никель (Ni) – в пределах тех соотношений, в каких используются для изготовления нержавеющих сталей, снижают в той или иной степени (если рассматривать сплавы только из одного из этих элементов и железа с любыми соотношениями этих металлов, то начиная с определенной концентрации, повышают обратно);

- алюминий (Al) – в пределах тех соотношений, в каких он используется для изготовления нержавеющих сталей, никак не влияет (если рассматривать сплавы только из Al и Fе с любыми соотношениями этих металлов, то начиная с определенной концентрации, значительно снижает);

- вольфрам (W) – в пределах тех соотношений, в каких он используются для изготовления нержавеющих сталей, снижает, пока его концентрация не достигает 4,4 %, а потом незначительно повышает обратно;

- хром (Cr) – в пределах тех соотношений, в каких он используются для изготовления нержавеющих сталей, снижает, пока его концентрация не достигает 23 (22) %, а потом повышает обратно;

- никель (Ni) – в пределах тех соотношений, в каких он используются для изготовления нержавеющих сталей, снижает.

Стоит подробнее остановиться на влиянии никеля. Наибольшее влияние он оказывает на температуру ликвидус (полного расплавления) 2-х других видов нержавеющих сталей стандарта 5632. Речь идет о сплавах: одни – на железоникелевой, а другие – на никелевой основе.

Характерная особенность состава первых – в них суммарная массовая доля никеля и железа больше 65 %, причем Fe является основным элементом, концентрация Ni варьируется в пределах от 26 до 47 %, а приблизительное соотношение между ними 1:1,5.

В сплавах, отлитых на никелевой основе, никеля не менее 50 %, железа может не быть вообще, а максимальная его концентрация – 20 %.

В этих двух видах сплавов у никеля вообще превалирующее по сравнению со всеми вышеуказанными примесями и легирующими металлами влияние на температуру ликвидус.

И это не удивительно, ведь в них Ni значительно больше, чем в нержавеющих легированных сталях (на основе железа).

У железоникелевых и никелевых сплавов в первую очередь из-за Ni их температура ликвидус ниже температурного значения плавления железа. И она близка к температуре плавления самого никеля (которая равна 1455 оC).

Причем в железоникелевых сплавах никель по мере возрастания своей массовой доли способствует только снижению температуры ликвидус стали, потому что предельная его концентрация в них, как отмечалась выше, 47 %.

А в никелевых сплавах снижение температуры ликвидус наблюдается только до 68 % содержания Ni.

А дальнейшее повышение концентрации этого металла ведет к обратному повышению температуры полного расплавления никелевых сплавов.

Температура ликвидус нержавеющих сталей варьируется в пределах 1450–1520 оC. У легированных сплавов (на основе железа) она имеет значения примерно от середины этого диапазона и до верхнего его предела в 1520 оC.

У никелевых – примерно от середины и до нижнего предела в 1450 оC. Диапазон температур железоникелевых сплавов находится посередине и частично охватывает область значений для легированных и никелевых сплавов.

Температуры полного расплавления (ликвидус) для конкретных нержавеющих сплавов можно найти только в некоторых справочниках и статьях интернета. В ГОСТах их нет. И, как указывалось выше, эту температуру невозможно замерить.

Ее только рассчитывают для сплава с определенным составом, который согласно стандарта 5632 для одной и той же марки стали может варьироваться в процентном содержании практически всех его элементов.

Поэтому те значения температуры, которые указывают какие-либо источники, не являются точными, а лишь приблизительными.

Всем потребителям любых изделий из нержавеющей стали, не собирающимся их расплавлять (то есть утилизировать методом переплавки), вовсе не нужно знать температуру плавления этих сплавов.

Тем, кто занимается проектированием, разработкой и изготовлением деталей, продукции и конструкций из нержавеющих сталей, а также их эксплуатацией, необходимо знать совсем другие температурные параметры этих сплавов:

- параметры термообработки нержавейки – закалки, отпуска, отжига и так далее;

- температурные режимы других видов обработки – ковки, сварки и так далее;

- для коррозионно-стойких марок – в каком интервале температур эксплуатировать;

- для жаростойких марок – максимальная рекомендуемая температура применения на протяжении длительного времени (обычно составляет до 10000 часов);

- для жаропрочных марок – рекомендуемая температура применения;

- для жаростойких и жаропрочных марок – когда в воздушной среде начинается интенсивное окалинообразование.

Эти температуры указаны в приложении А вышеупомянутого стандарта 5632 и есть в соответствующих справочниках по металловедению, металлообработке и так далее, а также должны быть в документации производителей на соответствующие марки нержавейки.

И эти температуры намного ниже той, при которой начинается плавление нержавеющих сталей.

Так что, если ориентироваться на последнюю, то при том или ином использовании изделий из нержавейки их требуемые для определенного вида применения физические свойства будут утрачены задолго до расплавления.

Источник:

- Большая Энциклопедия Нефти и Газа

- Обработка нержавеющих и жаропрочных сталей

- Достоинства нержавеющих сталей

- Обработка

- Обработка резанием

- Оптимизация технологии

- Марки резцов

- Обработка жаропрочных сталей

- Применение СОЖ

- Выбор способа охлаждения

- Основные требования к обработке

- Альтернативные направления

- Классификация и область применения легированных сталей

- Состав легированных сталей

- Основные характеристики легированных сталей

- Процесс сварки легированных сталей

- Жаропрочные стали

- Жаропрочные стали

Большая Энциклопедия Нефти и Газа

Температура плавления сталей — 1300 — 1400 С, температура плавления медноникелевого сплава ( Си — 90 %, Ni — 10 %) — 1150 С. Увеличение никеля в сплаве более 10 % делает затруднительным проведение спекания и пропитку твердого сплава в стальной заготовке.

Температура плавления стали в зависимости от химического состава колеблется в пределах 1420 — 1525 С; температура разливки стали в литейные формы должна быть выше на 100 град для толстостенных отливок и на 150 град для тонкостенных отливок.

Температура плавления стали и чугуна зависит от содержания углерода.

Температура плавления стали в зависимости от химического состава колеблется в пределах 1420 — 1525 С; температура разливки стали в литейные формы должна быть выше на 100 град для толстостенных отливок и на 150 град для тонкостенных отливок.

С повышением содержания углерода температура плавления стали понижается; при содержании углерода 0 7 % и выше кислородная резка стали затрудняется. Кроме того, при содержании углерода свыше 0 3 % обработанная поверхность заметно увеличивает свою твердость по сравнению с первоначальной.

Это явление поверхностной закалки выражается тем резче, чем выше содержание углерода и скорость охлаждения изделия после резки.

При содержании углерода свыше 0 7 % в случае резки без предварительного подогрева изделия необходимо более мощное подогревающее пламя для нагрева стали до температуры, при которой она может гореть в кислороде.

С повышением содержания углерода температура плавления стали понижается; при содержании углерода 0 7 % и выше кислородная резка стали затрудняется. Кроме того, при содержании углерода свыше 0 3 % обработанная поверхность заметно увеличивает свою твердость по сравнению с первоначальной.

Это явление поверхностной закалки выражается тем резче, чем выше содержание углерода и скорость охлаждения изделия после резки.

При содержании углерода свыше 0 7 % в случае резки без предварительного подогрева изделия необходимо более мощное подогревающее пламя для нагрева стали до температуры, при которой она может гореть в кислороде.

С повышением содержания углерода понижается температура плавления стали, и ее легко можно пережечь, учитывая высокую температуру зоны нагрева при газовой сварке.

С повышением содержания углерода понижается температура плавления стали, и ее легко можно пережечь, учитывая высокую температуру зоны нагрева при газовой сварке.

Очистить стремительный поток сжатых и раскаленных до температуры плавления стали газов от частиц, имеющих размеры 15 — 30 микрон, нелегкое дело.

Неметаллические включения делятся на тугоплавкие; плавящиеся при температуре плавления стали; обладающие низкой температурой плавления; выделяющиеся из расплава на последней стадии кристаллизации.

Флюс обладает высокой жидкотекучестью и малой вязкостью при температуре плавления стали.

Вследствие высокого содержания закиси марганца этот флюс можно применять при сварке низкоуглеродистых сталей стандартной низкоуглеродистой электродной проволокой; при этом швы получаются высокого качества.

Флюс ОСЦ-45 менее чувствителен, чем другие плавленые флюсы, к отклонениям в химическом составе основного металла, электродной проволоки и самого флюса, а также к ржавчине, содержащейся на поверхности основного металла, что практически очень ценно.

Оплавление происходит в результате общего или местного нагрева выше температуры плавления стали.

Литые сплавы сравнительно легкоплавки, температура их плавления несколько ниже температуры плавления сталей и составляет около 1300 — 1350 С. Выпускаются они обычно в виде литых прутков или стержней длиной 300 — 400 мм, диаметром 5 — 8 мм. Сплавы обладают высокой износоустойчивостью, сохраняющейся до температур 600 — 700 С — начала красного каления.

В период доводки металл перегревают примерно на 100 С выше температуры плавления стали, чтобы обеспечить нормальную разливку. Нагрев металла затрудняется из-за наличия шлака; он может быть ускорен перемешиванием металла.

Для этого в период доводки в стали стараются иметь углерода больше ( на 0 6 — 0 7 %), чем предусматривается для готового металла. Углерод окисляется по реакции С О. СО f и выделяющиеся пузырьки газа СО активно перемешивают ванну.

Источник:

Обработка нержавеющих и жаропрочных сталей

Нержавеющим называют сплав, который способен длительное время противостоять воздействию химически активной среды, это могут быть и неблагоприятные атмосферные условия, и кислотная или щелочная среда в химическом производстве.

В последнее время во многих узлах, машинах и механизмах углеродистые марки стали применяются все реже, а и их постепенно вытесняют элементы из специальных сталей.

Связано это с тем, что обычная сталь имеет определенный порог — предел, выше которого становится невозможным её использование в условиях возрастающих нагрузок, например, при высоких температурах, давлении или же в присутствии агрессивных сред.

В этом случае, их с успехом заменяют жаропрочные и стойкие нержавеющие стали и легированные сплавы с эксклюзивными свойствами, которые будут хорошо работать там, где обычная сталь не справится.

Достоинства нержавеющих сталей

Жаропрочность. Жаропрочным называют материал, который может выдержать воздействие высоких температур, не теряя при этом своей механической прочности. Жаропрочные стали еще относят и у группе дисперсионно твердеющих, с выделением легирующего элемента, отличного от основы стали, в мелкодисперсной форме, и его распределение по всему объему металла.

Жаростойкость характеризует материал, который не теряет коррозионной стойкости при нагревании. Сочетанием этих качеств обладают легированные коррозионностойкие стали. Высокая прочность и вязкость данным материалов относит их к классу труднообрабатываемых, что особенно проявляется при резании, снятием стружки.

Для этого требуется специальный инструмент, режим резания, подбор СОЖ, и решение др. немаловажных деталей.

Обработка

При сравнении физико-механических качеств легированной стали и обычной было выяснено, что такие показатели, как предел прочности при растяжении, твердость у них примерно равны.

Но у легированных и обычных сталей совпадают только механические показатели, тогда как другие качества могут существенно отличаться, особенно это касается микроструктуры, коррозионной стойкости, а также способности упрочняться при механическом воздействии. Вспомним диаграмму растяжения — сжатия, хорошо известную из курса сопромата.

Диаграмма начинается с участка упругой деформации, когда материал, после снятия нагрузки возвращается в исходное состояние, не деформируясь. Увеличение нагрузки приводит в зону, так называемой «текучести» когда материал начинает деформироваться без значительного роста приложенной силы. На графике это практически горизонтальная линия.

После чего наступает резкое упрочнение — и для дальнейшей деформации приходится значительно увеличивать силу воздействия. Тот же самый процесс происходит и при обработке металлов резанием, только в поверхностном слое металла — это связано с изменениями к кристаллической решетки под действием механической нагрузки.

При обработке обычной стали такое тоже характерно, но упрочнение легированных сталей выражено гораздо сильнее. И не стоит забывать различия в таких качествах, как теплопроводность, температура плавления и др., которые также оказывают значительное влияние на процесс обработки.

Обработка резанием

Итак, при обработке резанием, показатели упрочнения легированной стали достаточно высоки, что требует приложения значительных сил.

Кроме того, большинство легированных сталей, особенно это касается жаропрочных, весьма пластичны, что также затрудняет обработку резанием. Показатель пластичности определяется отношением условного предела текучести, к пределу прочности.

Чем меньше соотношение, тем материал пластичнее, тем он, более упрочняется при механической нагрузке. А нержавеющие стали относятся к высокопластичным. Кроме того, есть еще одна сторона пластичности, так называемая «вязкость» материала.

При обработке легированной стали на токарном станке стружка не ломается, как например, при обработке углеродистых сталей той же твердости, а вьётся длинной лентой. Это причиняет массу неудобств и осложняет ее обработку в автоматическом режиме.

Вторая особенность легированной стали при обработке резанием — малая теплопроводность, что приводит к повышению температур в рабочей зоне, и требует оптимального подбора охлаждающей жидкости, которая кроме эффективного удаления тепла, должна облегчать резку и предотвращать наклеп.

Наклеп возникает на рабочей кромке режущей пластины, приводит к изменению геометрии резца, и в конечном итоге — к его досрочному выходу из строя. Как правило, при обработке легированных жаропрочных сталей не рекомендуются высокие скорости обработки — это приводит к удорожанию детали.

Решить эту проблему можно, используя специальные режущие пластины, предназначенные исключительно для легированных сталей и специальные СОЖ.

Третья особенность — сохранение прочности и твердости под воздействием высоких температур. Это особенно характерно для жаропрочных марок сталей, что, в сочетании с наклёпом приводит к ускоренному износу режущего инструмента и не позволяет использовать высокие обороты.

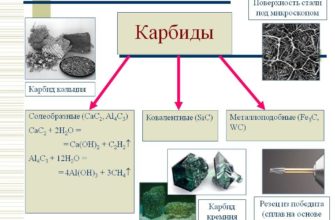

Четвертое — наличие в составе стали твердого раствора второй фазы с чрезвычайно твердыми интерметаллическими и карбидными соединениями, которые, несмотря на свои микроскопические размеры, действуют на поверхность режущего инструмента, как абразивный материал.

Инструмент стачивается и тупится намного быстрее, что приводит к необходимости его частой переточки и правке геометрии режущих кромок.

Как показывает практика, коэффициент трения, при обработке легированных сталей на порядок больше, чем при обработке обычных углеродистых сталей.

Пятое. Низкая виброустойчивость возникает по причине неравномерности процессов упрочнения детали по мере резания — поскольку процесс пластической деформации при обработке протекает по-разному, вначале и в середине обработки. Если обрабатывается небольшая по размерам деталь, то в принципе, этим явлением можно и пренебречь. Когда же речь идет об обработке длинной детали — например — вала, то тут уже могут быть сложности.

Оптимизация технологии

Все эти явления требуют особого подхода к обработке легированных сталей резанием, особенно, если обработка идет в полностью автоматическом режиме — например, на автоматах продольного точения и станках с ЧПУ с автоматической подачей прутка.

Как можно снизить влияние ‘негативных факторов — рассмотрим на примере токарной обработки — как наиболее распространенной. Токарная обработка подразумевает снятие слоя припуска в виде стружки с вращающейся вокруг своей оси детали.

Движение резца в данном случае происходит по двум координатам в горизонтальной плоскости. Под воздействием сил резания происходит частичное смещение кристаллической решетки — возникает наклеп — поверхностное упрочнение. При этом значительная часть энергии трения инструмента переходит в тепловую, а как мы помним — материал имеет низкую теплопроводность. Поверхность детали неравномерно нагревается, возникает вибрация, вследствие чего негативное действие перечисленных факторов усугубляется.

Чтобы инструмент не так быстро тупился, можно уменьшить слой снимаемого припуска и подачу инструмента, а также повысить обороты шпинделя. В результате поверхность будет получаться с боле высоким классом шероховатости.

Неплохо зарекомендовали себя способы обработки легированных сталей с применением кислоты — это позволяет снизить степень возникновения таких явлений, как ускоренный износ инструмента, и наклеп, однако, это чрезвычайно негативно сказывается на токарном оборудовании и самом токаре.

Оптимизация обработки легированных сталей — это прежде всего, оптимальный подбор режущего инструмента, повышенной стойкости, выбор оптимальных режимов резания, и правильный выбор СОЖ и ее оптимальная подача.

Марки резцов

Твердый сплав Т30К4, Т15К6, ВК3 обладают высокой твердостью и устойчивостью к износу. Износостойкие напайки Т5К7, Т5К110 — более вязки, но менее износостойкие. И, наконец, ВК6А, ВК8 отличаются пониженной износостойкостью, но повышенной вязкостью — они хорошо зарекомендовали себя при ударных нагрузках.

Твердосплавные пластина с покрытием — TiC

Они отличаются высокой износоустойчивостью.

Существенное влияние на режущие свойства твердосплавных пластин оказывают различные способы обработки таких материалов — например, азотирование и цианирование.

Покрытие кубическим нитридом бора — достаточно дорогое, но обладающее поистине уникальными свойствами — такое покрытие многократно повышает твердость инструмента, его стойкость и износоустойчивость.

Обработка жаропрочных сталей

Применяются такие марки твердых сплавов как р14Ф4, Р10К5Ф5, Р9Ф5, Р9К9. Буква Р — в обозначении указывает на принадлежность данного твердого сплава к быстрорежущим. В такие сплавы добавляют кобальт и ванадий, что существенно повышает механическую стойкость режущего инструмента.

Применение быстрорежущий сплавов позволяет существенно ускорить обработку легированных сталей, сократить расход инструмента. Но у таких сплавов есть и слабое место — они боятся перегрева.

Если при обработке стали инструментом с такой режущей пластиной произойдет перебой с подачей СОЖ — то инструмент в подавляющем большинстве случаев приходит в негодность и его приходится либо утилизировать, либо напаивать новую пластину.

Применение СОЖ

Это одно из условий обработки легированных сталей.

СОЖ необходимы, прежде всего, для предотвращения преждевременного износа инструмента, улучшения характеристик резания, получения более качественной поверхности обрабатываемой детали и повышение точности обработки. Для каждого типа обрабатываемой стали, вида режущей пластины, подбирается своя охлаждающая жидкость, способ ее подачи в область резания.

Наиболее эффективным считается такой метод, который способствует максимальному отводу тепла из зоны резания. Тут хорошо себя зарекомендовали — высоконапорная подача СОЖ преимущественно на заднюю поверхность рабочей пластины режущего инструмента, распыление СОЖ и — достаточно редко встречающееся, в основном на оборонных предприятиях — охлаждение углекислотой.

Выбор способа охлаждения

Зависит от условий обработки и технологических возможностей оборудования. Наиболее распространено высоконапорное охлаждение — оно может применяться при токарной обработке, фрезерной многоинструментальной, при шлифовании, и др. Такой способ характерен для многих производителей оборудования, как отечественных, так и зарубежных.

Жидкость подаётся распылением точно в область резания. При соприкосновении с нагретым металлом она быстро испаряется, забирая тепло и эффективно охлаждая рабочую поверхность. К недостатку описанного метода можно отнести высокие потери СОЖ.

Применение данного метода позволяет увеличить период стойкости инструмента почти в 6 раз — естественно это отражается на стоимости детали в конечном итоге.

Более эффективным является одновременная подача СОЖ в область резания и в область образования стружки, однако, технически это не всегда бывает возможно — может потребовать доработок технологического оборудования. Данный способ охлаждения подходит для среднесерийного и мелкосерийного производства.

Самый эффективный, сточки зрения отвода тепла из зоны обработки, является конечно же охлаждение углекислотой, при котором температура в области резания составляет порядка минус 79 °C.

Однако данный способ наиболее дорогостоящий, применим только в единичном производстве.

Используется, как правило, в оборонной промышленности, при изготовлении небольших партий высокоточных и ответственных деталей, которые изготавливаются из легированных сталей со специальными свойствами.

Основные требования к обработке

Для обработки легированных сталей сам станок и система СПИД (станок — приспособление — инструмент — деталь) должны обладать рядом качеств. Это, прежде всего повышенная жесткость всей системы. Ведь легированные стали при обработке способны вызвать вибрацию, которая передается всей системе.

При низкой жесткости системы СПИД это может привести к браку и повышенному износу инструмента. Во-вторых, система должна быть рассчитана на значительные механические нагрузки, возникающие в процессе обработки — а они намного выше, чем при обработке черных металлов.

Третье — минимальные люфты в узлах и механизмах металлообрабатывающего оборудования.

Электродвигатель должен иметь значительный запас прочности, поскольку обработка легированных сталей предполагает повышенные нагрузки.

По этой же причине необходимо перед началом обработки стали проверить состояние клиноременной передачи, состояния ремней и самих шкивов.

Приспособления и инструменты должны быть по возможности максимально жесткими и короткими, чтобы уменьшить влияние сил резания на конечный результат.

Альтернативные направления

Оптимизировать обработку легированных сталей, можно за счет использования ультразвуковых колебаний, слабых токов, предварительного подогрева деталей — но эти способы все слишком дороги, требуют специального дополнительного оборудования и редко применяются. Чаще всего на практике используются специальные кислоты. Иногда опытные токари используют самый обычный лук, а вернее его сок, который, как это ни удивительно, заметно улучшает чистоту поверхности детали, облегчает процесс резания и увеличивает срок службы инструмента.

Источник:

Классификация и область применения легированных сталей

Область применения легированных сталей распространяется на сферу машиностроения.

Благодаря высокой прочности и временному сопротивлению от 800 до 2000 МПа их используют для производства наружных конструкций, функционирующих при низких отрицательных и высоких положительных температурах, под воздействием ударных знакопеременных нагрузок и агрессивных рабочих сред. Некоторый вид таких легированных сталей находит применение в армировании железобетонных рам.

Состав легированных сталей

Легированные стали помимо традиционных примесей имеют в своем составе специфические вещества, намеренно добавленные в регламентированном объеме с целью обеспечения конкретных физико-механических характеристик. Эти элементы называются легирующими.

Легирующие элементы стали значительно увеличивают прочностные свойства металла, его коррозийную устойчивость, уменьшают хрупкость. Среди таких добавок наиболее востребованы хром, никель, медь, азот (в химически связанном состоянии), ванадий и др.

Смешиваясь с железом, они изменяют и рушат симметричное расположение кристаллической решетки, поскольку владеют иными атомными величинами и формой наружных оболочек электронов.

Значительная конструкционная прочность приобретается за счет рационализированного подбора химического состава легированной стали, ее структуры, терморежимов обработки, способов упрочнения поверхности, повышением металлургических характеристик.

Уровень содержания легирующих элементов увеличивает себестоимость стали, это обуславливает строгую обоснованность диапазона добавок.

Ключевая роль в составе легированной стали принадлежит углероду, который повышает ее прочность, но понижает пластические и вязкие качества, из-за чего возрастает порог хладоломкости.

В связи с этим его содержание сдерживается в определенных рамках и только в исключительных случаях бывает выше 60 %. По уровню легирования различают металл низко-, средне- и высоколегированный.

Согласно этой классификации легированные стали в первом случае содержат менее 2,5 % добавок, во втором – 2,5…10 %, в третьем – 10…50 %.

Кроме того, различают сталь коррозионно-устойчивую относительно электрохимической и межкристаллитной коррозии; окалино- и жароустойчивую относительно химического распада поверхности при 550 °С и выше; жаропрочную, которая отличается значительной жаростойкостью и способностью к работе под нагрузкой длительное время при 1000 °С и выше.

Жаропрочная высоколегированная сталь представляет собой такую категорию металла, которая может применяться при максимально критических температурах (1/3 от температуры плавления) под действием слабой нагрузки без явных остаточных деформаций и распада.

Главными особенностями данного вида металла являются продолжительная пластическая деформация и прочность во времени, которая выражается в сопротивлении распаду при долгом влиянии температуры.

Жаропрочные качества главным образом выделяются температурой плавления базового элемента сплава, его легированной добавки и параметрами предыдущей термической обработки, которые определяют структурную фазу сплава.

Существенное возрастание конструктивной прочности в легированном железе обуславливается высокой прокаливаемостью, снижением критической скорости закаливания, дроблением зерна.

Использование упрочняющей термообработки повышает ряд механических качеств.

В результате этого в легированных конструкционных сталях улучшены механические характеристики (тепло-, жаро- и коррозионная стойкость) и существенно изменены физико-химические и технико-эксплуатационные свойства.

Основные характеристики легированных сталей

Преимущественные свойства легированных сталей заключаются в следующих особенностях:

- сочетание значительных прочностных и ударно-вязких параметров при позитивной и негативной температуре;

- прекрасные технологические качества;

- экономичность;

- большие объемы производства;

- серьезные параметры сопротивления пластичным деформациям;

- легирующие добавки способствуют стабилизации аустенита, что сказывается на повышении прокаливаемости таких сталей;

- возможность применения легких охладителей уменьшает риск возникновения брака по трещинам и короблению при закалке, поскольку снижается разрушение аустенита;

- увеличивается запас пластичности и вязкости, что обуславливает высокую надежность готовых изделий;

- полезные свойства выявляются только после термической обработки легированной стали, поэтому производимые изделия проходят обязательный этап термического воздействия.

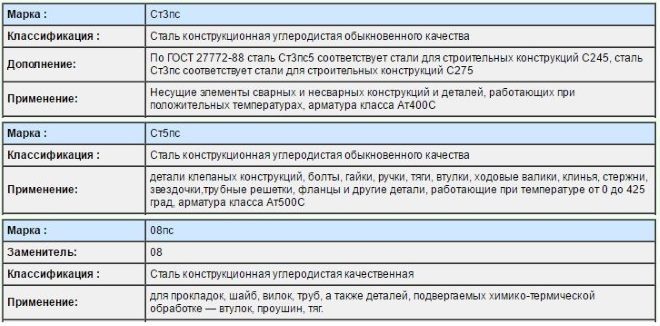

Для описания марок легированных сталей используется буквенно-цифровой алгоритм. Легирующие добавки соответствуют определенной букве алфавита. Цифры, указанные перед буквами, означают уровень углерода в десятых или сотых долях % в зависимости от класса стали.

Цифры, расположенные следом за буквами, означают уровень легирующих добавок в процентах. Когда их уровень составляет больше 1,5 %, то цифровое обозначение не используется.

Указывание буквы А в конце маркировки легированных сталей свидетельствует о том, что металл высококачественный.

Низколегированная сталь характеризуется прекрасной пластичностью, достаточной свариваемостью и крепким сопротивлением хрупкости. Отличные механические качества она получает в ходе закаливания, нормализации и дальнейшего высокого отпуска. У нее в составе низкий уровень углерода.

Высокие прочностные характеристики получаются за счет введения марганцевых, хромовых, никелевых или кремниевых добавок. Влияние легирующих элементов на сталь проявляется в отличной свариваемости и способности поглощать механическое воздействие при деформировании и распаде под ударной нагрузкой с низкой границей хладноломкости. Такая сталь отличается мелкозернистой текстурой.

Но высокая чувствительность к концентрированию напряжений обуславливает пониженную вибрационную устойчивость.

Процесс сварки легированных сталей

Главные параметры сварки низколегированных сталей состоят в их сопротивляемости к локальным межкристаллическим трещинам и хрупкому разрушению. Показателями при выборе режимов сварочных операций являются предельно-допустимые наибольшая и наименьшая скорости остывания околошовной области стали.

Максимум скорости остывания выбирается с учетом предотвращения холодных трещин в этой области. Величина тока процесса сварки принимается в соответствии с типом и толщиной электрода, также оценивают расположение шва, категорию соединения и слой свариваемого железа.

Сварку технологических зон следует осуществлять беспрерывно, без охлаждения шва ниже температуры первоначального нагревания и подогревания его перед проведением дальнейшего прохода выше 200 °С.

Газовое сваривание таких сталей отличается высокой степенью разогревания сварных кромок, низкой коррозионной устойчивостью и сильным выгоранием легирующих элементов, что значительно ухудшает свойства сварных соединений. Для предотвращения отрицательных моментов при такой сварке используют присадочную проволоку, проковывание при 800 °С с дальнейшей нормализацией.

Конструкционные низколегированные стали используются для производства сварных устройств разного назначения. В эту категорию входит термоустойчивая сталь, легированная молибденовыми, вольфрамовыми или ванадиевыми элементами для увеличения температуры разупрочнения металла при нагревании и хромом для увеличения жароустойчивости.

Высоколегированная сталь легко подвергается межкристаллической коррозии, что исключает использование газовой сварки. Допускается такой вариант соединения лишь в случае обработки жаропрочных экземпляров слоем до 2 мм, но при этом все равно остается риск появления короблений.

Сварка высоколегированной стали под флюсом является оптимальным способом соединения металла толщиной до 5 см, поскольку при обработке обеспечиваются стабильные характеристики состава полотна на протяжении всего шва.

Большая часть легированных инструментальных сталей принадлежит к металлам перлитного класса. Они имеют в своем составе небольшое число легирующих веществ, отлично подлежат компрессионной обработке и резанию.

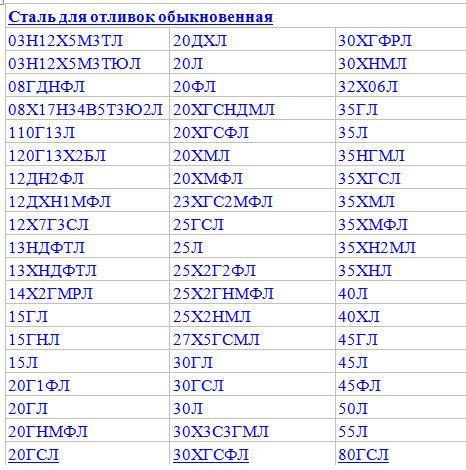

Сталь инструментального типа востребована в производстве режущего инструментария, форм горячей деформации повышенной износостойкости. Металлургическая индустрия производит большой ассортимент продукции из такого материала, соответствующего конкретному ГОСТу.

Основное назначение легированных сталей состоит в изготовлении горячекатаного проката.

Источник:

Жаропрочные стали

Большое число деталей турбин, котлов, теплообменники, паропроводы и другие работают при повышенных и высоких температурах, испытывая одновременно большие напряжения. В зависимости от условий эксплуатации различают жаростойкие и жаропрочные материалы.

Жаростойкость — способность материалов сопротивляться газовой коррозии (не окисляться) при высокой температуре в течение длительного времени.

Жаростойкие стали в процессе работы, как правило, не испытывают больших рабочих нагрузок, и от них требуется только высокая окалиностойкость при повышенных температурах.

В окислительных средах при высоких температурах образуются продукты газовой коррозии — оксиды FeO (вюстит), Fe3O4 (магнетит), Fe2O3 (гематит). При плотной оксидной пленке скорость нарастания окалины определяется скоростью диффузии атомов сквозь толщину окалины, что в свою очередь зависит от температуры и строения оксидной пленки.

Для повышения окалиностойкости сталь легируют элементами, которые благоприятным образом изменяют состав и строение окалины.

При введении в сталь соответствующего количества хрома, алюминия, кремния, обладающих большим сродством и кислороду, чем железо, в процессе окисления на поверхности образуются плотные оксиды Сr2O3, Al2O3 или SiO2, диффузия кислорода сквозь которые происходит с трудом. Например, для обеспечения окалиностойкости при рабочей температуре 1100 0С содержание хрома должно быть 25%.

Жаропрочность — способность материалов сопротивляться пластической деформации и разрушению при высоких температурах.

Жаропрочные материалы должны работать длительное время при высоких температурах и рабочих нагрузках. При их выборе необходимо учитывать то, что при увеличении температуры прочностные свойства уменьшаются, кроме того, при высоких температурах становится существенным фактор времени. Металл элементов котельных агрегатов, работающих при температурах выше 450 0С подвержен ползучести.

Ползучесть есть свойство металла, нагруженного при высокой температуре, медленно и непрерывно пластически деформироваться под воздействием постоянной нагрузки.

Деталь, проработавшая определенное время в условиях ползучести, разрушается при пластической деформации во много раз меньшей, чем при разрушении от кратковременной перегрузки при той же температуре. Повышение рабочих температур на тепловых электростанциях привело к тому, что многие детали работают в области температур, при которых проявляется ползучесть.

Для испытания на ползучесть образец устанавливается в захваты машины и помещают в печь, где поддерживается постоянная температура. К образцу прикладывается постоянная нагрузка.

В течение всего времени испытания замеряется деформация образца вплоть до его полного разрушения.

По результатам испытаний строится кривая ползучести в координатах «суммарная деформация – время», на которой отмечаются участки соответствующие трем стадиям процесса ползучести (рисунок 50).

При приложении нагрузки происходит мгновенная деформация, не относящаяся еще к деформации ползучести (точка Д).

Первая стадия (I) охватывает деформацию с убывающей скоростью — стадия неустановившейся ползучести.

Во второй стадии процесса (II) пластическая деформация нарастает с постоянной скоростью — стадия установившейся ползучести (участок АВ).

Третья стадия процесса (III) охватывает деформацию с нарастающей скоростью (участок ВС) — стадия разрушения.

Длительность каждой стадии зависит для данного сплава от температуры и напряжения. Иногда ползучесть может протекать в течение весьма длительного времени и практически не достигать третьей стадии. Если напряжения или температура очень высоки, то вторая стадия процесса ползучести может отсутствовать.

Условный предел ползучести — это напряжение, которое вызывает при определенной температуре заданную скорость ползучести на второй стадии процесса.

За предел ползучести элементов котельных установок принимают обычно напряжение, которое вызывает остаточную деформацию в 1% за 100 тыс. ч эксплуатации.

Для котельных материалов это напряжение равно напряжению, вызывающему скорость ползучести 10-5 %/ч. Предел ползучести обозначается sigmaTd/t, где T — температура испытания 0С; d — деформация, %; t — время испытания, ч.

Например, сталь 15Х5М имеет пределы ползучести sigma4801/100000= 69 МПа, sigma5401/100000= 39 МПа.

Явление ползучести проявляется в случаях: при температурах выше температуры, при которой наблюдаются процессы разупрочнения наклепанного металла (температура рекристаллизации); при напряжениях выше предела упругости.

Из этого следует, что скорость ползучести будет тем больше, чем быстрее разупрочняется металл под действием рекристаллизационных процессов и чем ниже прочность при кратковременных испытаниях.

Поскольку скорость ползучести зависит от состава и строения металла, то стремятся улучшить ее соответствующим легированием и термической обработкой. Чем выше температура плавления металла, тем выше и температура его рекристаллизации.

Поэтому для изготовления жаропрочных деталей применяют металлы с высокой температурой плавления. Как правило, максимальная рабочая температура не может превышать значений, равных (0,7…0,8) Тпл.

Влияние легирующих элементов на жаропрочность. Высокая жаропрочность стали достигается путем легирования ее хромом, никелем, молибденом, вольфрамом, ниобием, ванадием, кобальтом, титаном, алюминием.

По мере увеличения в сплаве числа легирующих элементов и повышения их концентрации жаропрочность многокомпонентных металлических сплавов увеличивается. Жаропрочность в сильной степени зависит и от типа кристаллической структуры.

Ферритные стали, обладающие ОЦК решеткой, менее жаропрочны, чем аустенитные, кристаллическая решетка которых ГЦК.

Никель как аустенитообразующий элемент является одним из главных легирующих элементов жаропрочных сплавов.

В жаропрочных сталях особую роль играют углерод, бор и другие элементы, образующие фазы внедрения.

Углерод, связывая молибден и вольфрам в карбиды, уменьшает количество этих элементов в твердом растворе и тем самым отрицательно влияет на жаропрочность.

Поэтому легирование такими элементами, как титан, ниобий, тантал, связывающие углерод, приводит к увеличению жаропрочности. Обычно в жаропрочных сталях аустенитного класса углерода содержится около 0,1 %.

Жаростойкость снижается при введении в сталь легкоплавких и нерастворимых в железе металлов (свинец, висмут, и др.), а также образующих с железом легкоплавкие эвтектики (сера, селен).

Жаропрочные стали

В зависимости от предельных рабочих температур стали подразделяются на: теплопрочные перлитного, мартенситного и мартенситно-ферритного классов, работающих при температурах 350…600 0С и жаропрочные аустенитного класса, работающие при 500…700 0С. Эти стали применяются главным образом в котлостроении для изготовления паропроводов, пароперегревателей, подвергаемых длительным механическим воздействиям при высоких температурах.

Стали перлитного класса содержат до 0,16 % С и молибдена до 0,7 %, который увеличивает температуру рекристаллизации феррита и тем самым повышает жаропрочность. Аналогично, но слабее, действует хром. Присадка ванадия измельчает зерно, а также повышает жаропрочность.

Обычный режим термической обработки — закалка в масле или нормализация при температурах 950…1030 0С и отпуск при 720…750 0С (Ас1 = 760 0С). Предельная рабочая температура 550…580 0С. Структура сталей после охлаждения на воздухе перлит и карбиды М3С.

Область применения сталей приведена в таблице 13.

Таблица 13 — Назначение сталей перлитного класса

| Марка стали |

Назначение | Предельная рабочая темп., 0С |

| 16ГНМА | Барабаны паровых котлов высоких параметров пара, корпусное оборудование, работающее под давлением | 450 |

| 12ХМ | Пароперегреватели, паропроводы, коллекторы, сосуды — с температурой среды до 540 0С | 530…540 |

| 15ХМ | Паропровод и пароперегреватели, сосуды, работающие под давлением | 550 |

| 12Х1МФ | Коллекторы котлов, паропроводы и корпусное оборудование высокого и сверхвысокого давления, корпуса котлов | 570-585 |

| 15Х1М1Ф | Коллекторы котлов и паропроводы высокого и сверхвысокого давления | 575 |

| 12Х2МФБ, 12Х2МФСР |

Поверхности нагрева паровых котлов (пароперегреватели) |

585 |

| 12Х2М | Корпусное оборудование, пучки трубок тепло-обменников, работающие до 500 0С, паропроводы, с рабочей температурой до 545 0С | 545 |

Стали мартенситного и мартенситно-ферритного классов содержат 8…13 % Сr и легируются вольфрамом, молибденом, ванадием, ниобием, бором. Эти стали, помимо более высокого значения длительной прочности, обладают высокой жаропрочностью. Структура этих сталей состоит из мартенсита, феррита и карбидов типа М23С6, М6С, М2С, МС и фазы Лавеса — Fe2W, Fe2Мо.

Высокая жаропрочность достигается за счет упрочнения твердого раствора, образования карбидов и интерметаллидных фаз. Предельная рабочая температура 580…600 0С. Стали применяют после закалки на воздухе или в масле от 1050…1100 0С и отпуска при 650…750 0С. Высокие температуры закалки необходимы для растворения карбидов М23С6 и М6С в аустените.

Для выпускных клапанов двигателей внутреннего сгорания применяют хромокремниевые стали мартенситного класса, получившие название сильхромов. Наиболее широко применяются сильхромы марок 40Х9С2 и 40Х10С2М (0,7…0,9 % Мо). Закалка в масле от 1000…1050 0С и отпуск при 720…800 0С с охлаждением на воздухе или в воде. Рабочая температура до 500…600 0С.

Источник: