Необходимость в закалке стали может появиться в любой момент.

- Как правильно закалять металл: методика, рекомендации, термическая обработка в домашних условиях и на костре

- Проверка металла на качество в домашних условиях

- Методика закалки

- Закалка стали на открытом огне

- Заключение

- Как закалялась сталь – закалка стали во всех нюансах!

- Как самому закалить металл в домашних условиях

- Что такое закалка металлов и ее виды

- Особенности закалки стали

- Охлаждающая среда

- Температурный режим

- Как закалить металл в домашних условиях

- Закалка топора на костре и в печи

- Закаливание ножа

- Как закалить металл в домашних условиях?

- Особенности закалки нержавейки в домашних условиях

- Особенности процесса

- Как закаливать сталь в домашних условиях?

- Способы закаливания

- Как выбрать температурный режим?

- Мастер-класс по закаливанию кухонного ножа

- Мастер-класс по закаливанию топора

- На заметку

- Закалка металла в домашних условиях

- Что такое закалка?

- Особенности технологического процесса

- Среда охлаждения

- Закалка стали на открытом огне

- Камера для закалки своими руками

Как правильно закалять металл: методика, рекомендации, термическая обработка в домашних условиях и на костре

На рынке продаётся большое количество разных инструментов, которые могли не закалять при изготовлении или,наоборот, переусердствовали с температурой при термической обработке.

К примеру, можно вспомнить всем известные свёрла для дрели. Если сталь не закалена до нормы, она будет гнуться. В случае когда сталь закалена слишком сильно, сверло, скорее всего, начнёт крошиться.

Подобное описание подходит к любым стальным материалам. Проверить в магазине металл, естественно, не получиться. В таком случае остаётся только один вариант, речь идёт о закалке стали в домашних условиях.

Проверка металла на качество в домашних условиях

Первым делом после покупки металлического предмета нужно проверить его качество. Сделать это можно при помощи простого паяльника. Конец паяльника проводится по металлу, чтобы выяснить дефекты при разработке инструмента.

Если паяльник прилипает к поверхности, значит, сталь, не закалена, и при частом использовании инструмент деформируется. Если, наоборот, конец паяльника проходит плавно по стали и почти отскакивает от неё, значит, металл закалён слишком сильно.

В таком случае нужно сделать термальную обработку стального инструмента для повышения его прочности.

Методика закалки

В интернете можно найти большое количество методик и видео закаливания металлических предметов, но большинство из них предусматривает наличие специального оборудования, но есть способы, которые помогают повысить качество стали подручными средствами.

Вначале нужно определить, что собой представляет закалка стали. Основной процесс подразделяется на две части, а точнее, говоря, разогрев металла до высокой температуры и последующее охлаждение.

Процесс выглядит только на первый взгляд простым, а ведь приходиться учитывать структуру и характеристики металла. Если без анализа стали начать её разогрев, материал, скорее всего, деформируется.

Особенно часто деформация происходит с малоуглеродной сталью, поэтому если структура металла неизвестна, лучше не применять термическую обработку.

Закалка стали оправдана только в некоторых случаях.

- Необходимость в повышении прочности инструмента. К примеру, это может быть обычная кухонная утварь, стамеска или зубило.

- Повышение пластичности металла также требует термической обработки для дальнейшего упрощения работы при горячей ковке.

Заказать услугу по закалке стали можно и у специалистов, тем более что стоимость приемлемая. За 1 кг металла большой конструкции кузнецы обычно берут не больше 100–150 рублей.

Если закаливать мелкие детали, то расценки составляют около 6–20 рублей.

Это не будет гарантировать качества инструментов, поэтому многие и стараются применять термическую обработку в домашних условиях, чтобы самостоятельно следить за процессом.

Первым делом при разогревании стали нужно запомнить некоторые правила. Сталь можно и испортить, если поднимать температуру металла выше нормы.

В таком случае инструмент может приобрести чёрный или синий оттенок, который в итоге нельзя будет даже сточить наждачной бумагой.

Для того чтобы подобного дефекта не было, металл должен иметь в своей структуре достаточное количество углерода, а также нельзя переусердствовать с повышением температуры. Обычно сталь считается разогретой, если появляется красный оттенок.

Для термической обработки стальных инструментов может подойти резак, паяльная лампа, электрическая или газовая плита. В некоторых случаях разогрев металла можно производить и на костре.

Фактически разницы нет в том, где лучше разогревать металлическое изделие. Просто на открытом воздухе, при разогреве с помощью костра, может не хватить энергии тепла для достижения необходимой температуры.

Поэтому важно заранее уточнить температуру плавления и закалки материала.

Необходимо определиться и с охладителем при термической обработке. Для этого подойдёт любая ёмкость с водой, главное, чтобы инструмент поместился полностью.

Если проводится закалка стали расходных материалов, то тут можно использовать и простую обрезанную бутылку. В случае проведения термической обработки топора, лома и других подобных инструментов, нужно выбирать ёмкость с большим объёмом.

В некоторых случаях может подойти даже ванна, тем более что риска её деформации нет.

Охладитель подбирается не только с учётом размера стального предмета, но и способа термической обработки. Иной раз нужно закалить только определённый участок, и в этом случае можно использовать только струйное охлаждение.

Точнее говоря, на материал каплями выливают простую воду в участок, который требует закалки. Особенно часто такой метод используется при термической обработке сверла для дрели или на гвоздях для повышения качества наконечника.

Методику закалки можно разделить и на несколько уровней.

Выделяют следующие уровни охлаждения:

- резкое;

- разовые;

- постепенное.

Для одинарного охлаждения чаще всего используется простая ёмкость с водой. Если используется охлаждение в две стадии, то в процессе применяется два разных средства.

Это, свою очередь, повышает не только качество, но и появляется отпуск стального материала. В первую очередь сталь опускают в простую воду, а потом переставляют для дальнейшего охлаждения в машинное или минеральное масло.

Процесс достаточно опасный, ведь нужно охладить изделие в воде, чтобы не произошло воспламенение масла.

Закалка стали на открытом огне

Как закалять металл в домашних условиях на открытом огне? Вопрос достаточно распространённый, и есть масса методик. Проводить термическую обработку на открытом костре, может быть, и не так эффективно, но при этом понижается опасность возникновения пожара, особенно при использовании масла во время охлаждения стального материала.

Первым делом нужно подготовить инструменты. Необходимо взять стальной материал, который будет проходить термическую обработку, кузнечные клещи или аналоговый инструмент и две тары. В одну ёмкость следует налить воду, а в другую тару добавляется машинное или дизельное масло.

После этого следует развести огонь, при этом использовать большое количество угля. В отличие от большинства методик разогрева металла, тут материал нужно положить прямо на угли и желательно, чтобы они были белого цвета, ведь именно они выдают наибольшую температуру.

Огонь, который будет обволакивать сталь, обязан быть малинового цвета. Если появляется огонь белого цвета, то можно считать, что стальной материал начал гореть.

Спасти его в таком случае невозможно, поэтому до такой стадии плавления лучше закалку не доводить.

Нельзя также допускать, чтобы на металлическом изделии появлялись чёрные или синие пятна. Синий цвет свидетельствует о том, что сталь слишком размягчилась и начала деформироваться, поэтому время от времени стоит проверять оттенок материала. Полная деформация металла происходит, когда предмет приобретает белый цвет.

После того как стальной материал разогрелся, нужно вытащить его из огня и опустить в масляную жидкость. Металл следует обмакивать несколько раз с промежутком в три секунды, постепенно увеличивая это время.

Главное, всё выполнять без спешки, но и медлить нельзя, ведь обмакивать сталь можно только в том случае, если материал имеет соответствующий оттенок нагрева. После этого металлическое изделие помещается в простую воду, но тут стоит быть предельно внимательным, так как оставшиеся капли от масла могут просто вспыхнуть.

Если процедура проведена с учётом всех рекомендаций, металлическое изделие можно просто оставить в воде до полного остывания.

Важно также запомнить, что в отличие от обычных инструментов, вытянутые предметы, например, сверла или гвозди, нельзя опускать в воду боком, так как нижняя часть из-за высокой температуры и резкого соприкосновения с водой может просто сплющиться. Такие вытянутые предметы опускаются воду вертикально, причём концом, который имеет больший диаметр.

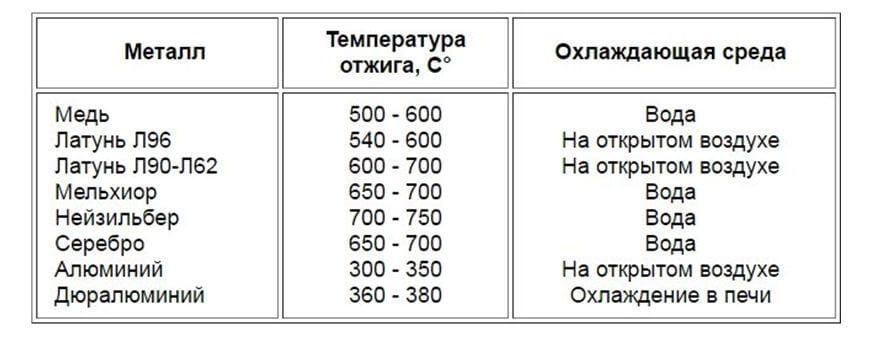

Закалка стали в домашних условиях на плите или костре подходит только в тех случаях, когда используется простой тип материала. При закалке цветного металла требуется слишком высокая температура, которая равняется 600–900 градусам. Добиться такого результата можно при помощи доменных печей, но не в домашних условиях.

Заключение

Использование термической обработки металла может повысить качество инструментов или расходного материала. При проведении закалки стали в домашних условиях важно помнить основные рекомендации, чтобы не деформировать материал.

Источник:

Как закалялась сталь – закалка стали во всех нюансах!

Закалка стали – один из наиболее важных процессов в термообработке металла, от которого напрямую зависит качество продукции. Плохая закалка может привести к излишней мягкости металла, перекаленная деталь, в свою очередь, становится очень хрупкой. Разберемся, от чего зависит правильная закалка.

Закалка стали – один из наиболее важных процессов в термообработке металла, от которого напрямую зависит качество продукции. Плохая закалка может привести к излишней мягкости металла, перекаленная деталь, в свою очередь, становится очень хрупкой. Разберемся, от чего зависит правильная закалка.

Еще древние мастера, работавшие в кузнях, замечали, как тепловое воздействие в разной степени влияет на металл, меняя его структуру и свойства.

С помощью термообработки можно улучшить механические характеристики детали, сделать ее более долговечной и даже уменьшить вес за счет увеличения прочности! Термообработка позволяет даже изготавливать качественные детали из более дешевых сплавов, улучшая их характеристики до нужной отметки.

Закалка стали – процесс термообработки, в результате которого сталь нагревается до критической температуры и быстро охлаждается. Цель такой обработки – повышение твердости и прочности детали с уменьшением ее пластичности.

Для каждого вида закалки металла существует отдельный режим, определяющий исход процесса. Нужно учесть температуру нагрева, вычислить точное время и скорость нагрева, продолжительность выдержки детали при максимальном значении температуры, скорость охлаждения. На атомном уровне при достижении критической температуры перестраивается атомная решетка.

Для разных марок стали существует своя критическая температура, в зависимости от уровня содержания углерода и примесей. Закалка делает металл твердым, но в то же время хрупким. Поверхность изделия теряет углероды и покрывается окалиной, поэтому очень важно учитывать припуск для дальнейшей обработки, иначе деталь в процессе закалки можно испортить.

Охлаждение детали должно проходить быстро, чтобы атомная структура не преобразовалась в промежуточные. При этом слишком быстрое охлаждение может привести к растрескиванию стали или короблению. Во избежание брака скорость охлаждения при достижении порога в 200 °С замедляют. Углеродистая сталь и изделия из нее прогреваются в камерных печах.

Печь для закалки прогревается в среднем на 800 °С, хотя некоторые марки стали закаляются и при более высоких температурных режимах (1250–1300 °С). Эти марки не подвержены растрескиванию, поэтому в предварительном подогреве они не нуждаются. Сложные детали, которые имеют резкие переходы или тонкие грани, предварительно подогревают в отдельных печах или соляных ваннах.

Очень важно обеспечить равномерный нагрев всего изделия. Часто это сделать невозможно за один подход, поэтому могут быть проделаны две выдержки. Если прогреваются несколько изделий, время увеличивается, если одно – то уменьшается. Например, одну дисковую фрезу (24 мм) будут прогревать 10–13 минут, тогда как десяток таких изделий, помещенных в печь вместе, нужно выдержать все 15–18 минут.

Изделия из стали могут закаливаться уже после финишной обработки, поэтому выгорание углерода и образование слоя окалины в таких случаях неприемлемо.

В таком случае поверхность изделия оберегают с помощью специальных защитных газов, которые подаются в полость электропечи во время закаливания.

Таким приемом возможно воспользоваться только в случае использования загерметизированных печей и достижения стабильной температуры закалки стали, иначе это становится небезопасным, поскольку генераторы защитного газа работают на углеводородных источниках, таких как метан и аммиак.

От обезуглероживания древесный уголь не защищает, а вот чугунная стружка и отработанный карбюризатор с этой задачей справятся. Применяют их в тех случаях, когда нет возможности создать защитную атмосферу.

Изделия упаковывают в тару с этими компонентами и обмазывают глиной, чтобы внутрь не попадал воздух.

Если металл закаляют в соляных ваннах, то ванны следует во избежание обезуглероживания раскислять не менее двух раз в течение рабочей смены борной кислотой или бурой солью, также помогает древесный уголь.

В последнем случае материалом заполняют так называемый стакан, в стенках которого множество отверстий. Стакан закрывают крышкой и опускают на дно соляной ванны. При этом появляется большое количество пламени, но со временем оно затухает. В течение смены достаточно трижды раскислять ванну таким способом, чтобы избежать обезуглероживания изделий.

Удачный итог раскисления соляной ванны проверить достаточно просто. Для этого в ванну на 5–7 минут погружают обычное лезвие, после чего закаляют в воде. Если оно ломается, а не гнется под механическим воздействием, то соляную ванную удалось качественно раскислить.

В качестве основы для охлаждающих жидкостей используют воду. Это должна быть чистая вода без примесей соли или мыла, поскольку даже их небольшое содержание может изменить скорость охлаждения. Закалочный бак недопустимо использовать в посторонних целях, как недопустимо и охлаждать изделие под проточной водой. Оптимальной температурой охлаждающей жидкости считается 30 °С.

Водяная закалка имеет ряд недостатков. Главный минус – образование трещин и коробление металла, поэтому таким способом пользуются только при изготовлении цементированных изделий или изделий несложной формы, которые будут проходить финишную обработку.

Детали, закаленные в таком растворе, имеют характерный светлый оттенок. Закалочная ванна на основе каустической соды обязательно должна быть оборудована вытяжкой, поскольку пары, образующиеся при контакте раскаленного металла и каустика, вредны для человеческого организма.

Минеральные масла – наиболее подходящая охлаждающая среда для изделий из легированной стали, как и для тонких изделий из углеродистой стали. Преимущество таких ванн состоит в том, что независимо от температуры среды скорость охлаждения не меняется. Что при температуре 30 °С, что при температуре 100 °С она будет одинакова.

Главное, не допустить попадания воды в такую среду, поскольку эту приводит к растрескиванию поверхности изделия. Избежать этого можно, нагрев масло до температуры выше температуры кипения воды. Однако при использовании масляной ванны следует помнить и о недостатках данного способа.

В частности, при закалке выделяются вредные газы, на изделии образуется налет, а сама среда имеет склонность к возгоранию. К тому же, со временем масло теряет закаливающие способности.

Конечно же, при работе важно не забывать о безопасности – для погружения детали в охлаждающий раствор используют специальные щипцы с очень длинными ручками, руки защищают перчатки из очень толстой огнеупорной ткани или кожи, а лицо закрывает маска из закаленного стекла. Плечи, шею и грудь скрывают за кожанной или толстотканной одеждой.

Некоторые стали охлаждают потоком воздуха, который подается компрессором. Главное – не допустить попадания влаги в поток, иначе это может вызвать образование трещин. Существует и ступенчатая закалка, которая выполняется поэтапно: сначала деталь нагревается в горячем масле, затем в расплавленных солях.

Еще один вид закалки – прерывистая, – используется для охлаждения сложных углеродистых сталей и деталей, производимых из этого материала. Сначала раскаленную сталь погружают в воду пока деталь не охладится до 200 °С. Длится это всего несколько секунд, если передержать изделие, оно покроется трещинами.

Из воды в масло деталь стараются перенести как можно быстрее.

Отпуск стали – обязательное мероприятие для снятия внутренних напряжений металла. В результате несколько ухудшается твердость, но повышается пластичность. Отпуск проводится как в печах, так и в масляных и щелочных ваннах. Суть отпуска – в постепенном уменьшении температурного режима и выдерживании детали в определенной температурной среде.

Для разных марок стали существуют свои температурные режимы. Например, быстрорежущая сталь отпускается при 540 °С, тогда как изделия с твердостью HRC 59–60 отпускаются всего при 150 °С. В первом случае твердость даже повышается, во втором незначительно понижается, но изделие приобретает существенную пластичность.

Закалять и проводить отпуск можно и в домашних условиях. Для этого вполне достаточно подручных средств – электроплит, печей. Температура закалки стали не обязательно должна достигать нескольких сот градусов – даже горячий песок способен уменьшить внутреннее давление металла.

Изделие перед закалкой обязательно следует очистить от посторонних материалов, например, масла или грязи. Затем нагреть докрасна, проследив, чтобы деталь нагрелась равномерно.

Прогревать деталь нужно в несколько подходов, а затем охладить ее в масле и поместить в духовку, где довести температуру воздуха до 200 °С, а затем постепенно уменьшать ее до 80 °С. Длится такая процедура около часа.

Охлаждают сталь как правило на воздухе, однако хромоникелевые марки следует охлаждать в масляных ваннах, поскольку они при длительном охлаждении приобретают хрупкость.

Источник:

Как самому закалить металл в домашних условиях

Термообработка металлов – это один из основных способов улучшения их механических и физико-химических характеристик: твердости, прочности и других.

Термообработка металлов – это один из основных способов улучшения их механических и физико-химических характеристик: твердости, прочности и других.

Одним из видов термообработки является закалка. Она успешно применялась человеком кустарным способом еще с давних времен. В Средневековье этот способ термической обработки использовали, чтобы улучшить прочность и твердость металлических предметов быта: топоров, серпов, пил, ножей, а также боевого оружия в виде копий, сабель и других.

И сейчас используют такой способ улучшения характеристик металла, не только в промышленных масштабах, но и в домашних условиях, в основном для закалки металлических предметов быта.

Что такое закалка металлов и ее виды

Под закалкой понимают вид термообработки металла, состоящий из его нагрева до температуры, при достижении которой наступает изменение структуры кристаллической решетки (полиморфное превращение) и дальнейшего ускоренного охлаждения в воде или масляной среде. Целью такой термообработки является повышение твердости металла.

Применяется также закалка, при которой температура нагрева металла не дает состояться полиморфному превращению. В этом случае фиксируется его состояние, которое свойственно металлу при температуре нагрева. Это состояние называют пересыщенным твердым раствором.

Технологию закалки с полиморфным превращением используют в основном для изделий из стальных сплавов. Цветные металлы подвергают закалке без достижения полиморфного изменения.

После такой обработки стальные сплавы становятся тверже, но при этом они приобретают повышенную хрупкость, теряя пластичность.

Чтобы снизить нежелательную хрупкость после нагрева с полиморфным изменением, применяется термообработка, называемая отпуском. Она проводится при более низкой температуре с постепенным дальнейшим охлаждением металла. Таким способом снимается напряжение металла после процесса закаливания, и уменьшается его хрупкость.

При закалке без полиморфного превращения нет проблемы с излишней хрупкостью, но твердость сплава не достигает требуемого значения, поэтому при повторной термической обработке, называемой старением, ее наоборот повышают за счет распада пересыщенного твердого раствора.

Особенности закалки стали

Закаливаются в основном нержавеющие стальные изделия и сплавы, предназначенные для их изготовления. Они имеют мартенситную структуру и характеризуются повышенной твердостью, приводящей к хрупкости изделий.

Если провести термообработку таких изделий с нагревом до определенной температуры с последующим быстрым отпуском, то можно добиться повышения вязкости. Это позволит использовать такие изделия в различных сферах.

Охлаждающая среда

Достижение необходимых свойств нержавеющих материалов во многом зависит от выбора способа их охлаждения.

Разные марки нержавеющих сталей подвергаются охлаждению по-разному. Если низколегированные стали охлаждают в воде или ее растворах, то для нержавеющих сплавов для этих целей применяют масляные растворы.

Для того, чтобы получить высокую твердость металла, охлаждение проводят в проточной холодной воде. Также для повышения эффекта закалки для охлаждения готовят соляной раствор, добавляя в воду около 10% поваренной соли, или используют кислотную среду, в которой не менее 10% кислоты (чаще серной).

Кроме выбора охлаждающей среды немаловажным является режим и скорость охлаждения. Скорость снижения температуры должна быть не меньше 150°C за секунду.

Таким образом, за 3 секунды температура сплава должна снизиться до 300°C. Дальнейшее снижение температуры может проводиться с любой скоростью, т. к.

зафиксированная в результате быстрого охлаждения структура при низких температурах уже не разрушится.

Различают следующие способы охлаждения:

- С использованием одной среды, когда изделие помещают в жидкость и держат там до полного охлаждения.

- Охлаждение в двух жидких средах: масле и воде (или солевом растворе) для нержавеющих сталей. Изделия из углеродистых сталей сначала охлаждают в воде, т. к. она является быстро охлаждающей средой, а потом в масле.

- Струйным методом, когда деталь охлаждается струей воды. Это очень удобно, когда требуется закалить определенную область изделия.

- Методом ступенчатого охлаждения с соблюдением температурных режимов.

Температурный режим

Правильный температурный режим проведения закалки нержавеющих изделий является важным условием их качества. Для достижения хороших характеристик их равномерно прогревают до 750-850°C, а потом быстро проводят охлаждение до температуры 400-450°C.

Для снятия напряжения после нагрева до нужной температуры упрочнения металла, иногда используют поэтапное охлаждение изделий, постепенно снижая температуру на каждом из этапов нагрева. Такая технология позволяет полностью снять внутренние напряжения и получить прочное изделие с нужной твердостью.

Как закалить металл в домашних условиях

Пользуясь элементарными знаниями, можно провести закалку стали в домашних условиях. Нагревание металла обычно проводят с помощью костра, муфельных электропечей или горелок с использованием газа.

Закалка топора на костре и в печи

Если требуется придать дополнительную прочность бытовым инструментам, например, сделать топор более прочным, то самый простой способ его закалки можно провести в домашних условиях.

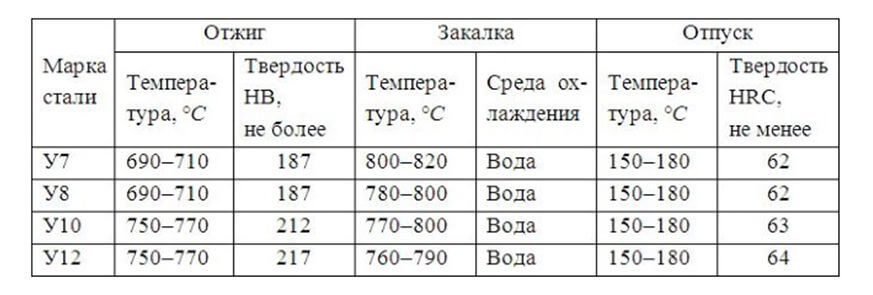

На топорах при изготовлении ставится клеймо, по которому можно узнать марку стали. Мы рассмотрим процесс закалки на примере инструментальной стали У7.

Выполнять технологию нужно с соблюдением следующих правил:

Отжиг. Перед обработкой затупить острую кромку лезвия и поместить топор в горящую кирпичную печь для нагрева. За процедурой термообработки нужно внимательно следить, чтобы не допустить перегрева (допустимый нагрев 720-780°C). Более продвинутые мастера температуру узнают по цвету каления.

А новички, температуру могут узнать с помощью магнита. Если магнит перестал приставать к металлу, значит топор нагрелся свыше 768°C (цвет красно-бордовый) и пришло время охлаждения.

Кочергой придвинуть раскаленный топор к дверце печи, жар убрать вглубь, закрыть дверцу и задвижку, оставить нагретый металл в печи на 10 часов. Пусть топор постепенно остывает с печкой.

Закалка стали. Нагреть топор на костре, буржуйке или печи до темно-красного цвета — температура 800-830°C (магнит перестал магнитится, подождать ещё 2-3 минуты).

Закалка выполняется в подогретой воде (30°C) и масле. Опустить лезвие топора в воду на 3-4 см, интенсивно двигая его.

Далее топор поместить в емкость с маслом, в случае возгорания масла нужно накрыть емкость плотной тканью. Выдерживать в масле нужно до полного остывания.

Отпуск лезвия топора. Отпуск уменьшает хрупкость стали и снимает внутренне напряжение. Зачистить металл наждаком, чтобы лучше различать цвета пебежалости.

Выдержать топор в течение 1 часа в духовке, при температуре 270-320°C. После выдержки, достать и остудить на воздухе.

Закаливание ножа

Самостоятельно для закалки металлов целесообразно использовать печи. Для предметов быта в виде ножей, топоров, сверл и других, наиболее подходящими являются муфельные печи небольшого размера. В них можно достичь температуры закалки намного выше, чем на костре и проще добиться равномерного прогрева металла.

Такую печь можно изготовить самостоятельно. В интернете можно найти множество простых вариантов ее конструкции. В таких печах можно разогреть металлическое изделие до 700-900°C.

Рассмотрим, как закалить нож из нержавейки в домашних условиях, используя муфельную электропечь. Для охлаждения вместо воды или масла используется расплавленный сургуч (можно достать в воинской части).

Последовательность процесса закалки следующая:

- нож (без ручки, если она деревянная) кладут в холодную печь;

- включив закрытую печь, нагревают ее вместе с ножом до получения ярко-красного цвета лезвия (800-900°C);

- раскаленным лезвием ножа режут сургуч до 10 раз, погружаясь в него на 1,5 см;

- процедуру повторяют до 5 раз, нагревая лезвие ножа и остужая в сургуче;

- остатки сургуча снимают скипидаром с помощью смоченной ткани.

Видео: другие способы закалки ножа в домашних условиях.

P.S. Зная поведение металла при нагревании и его свойства после термической обработки, а также технологию проведения закалки, можно с успехом проводить ее в домашних условиях для улучшения характеристик металлических изделий небольших размеров.

Источник:

Как закалить металл в домашних условиях?

И действительно, убедившись на собственном опыте, могу подтвердить: часто лезвие топора современного производства то недокалено (заминается), то, наоборот, перекалено (выкрашивается). Досадно! Причем, проверить качество закалки при покупке практически невозможно. Да, с определенной степенью точности можно узнать, как закален ваш инструмент, проведя по режущей кромке напильником.

Если напильник очень сильно «липнет» к металлу, почти сто процентов вероятности — недокал, кромка будет слишком мягкой (и не будет держать заточку). Если напильник будет «отскакивать» от поверхности, «гладить» ее, ваша рука не будет при нажатии встречать никакого сопротивления, — это, скорее всего, перекал.

Кромка лезвия будет выкрашиваться, более того, инструмент при усилии на изгиб может сломаться.

Согласитесь, пользоваться в работе было бы крайне неудобно как изделием из пластилина, так и из стекла — один мнётся, второе — ломается. Проблема в том, что продавец не позволит вам «строгать» напильником еще не купленный инструмент. И не примет обратно «построганный».

Как же быть, если вы купили инструмент некачественной закалки? Выбрасывать? Продолжать пользоваться, сетуя на брак? Ни первое, ни второе! Вы можете закалить металл в дачных условиях.

Для этого потребуется костер с солидным количеством углей и две емкости. Одна с машинным маслом (автол, дизельное, моторное, отработка), вторая — с колодезной водой. И подумайте, чем вы будете держать раскаленное железо.

Идеальный вариант — кузнечные клещи. Их у вас нет? Придумайте же что-нибудь!

Итак, будем считать, что вы готовы. Кладите инструмент в костер, на угли! Чем они белее, тем выше их температура. И контролируйте процесс.

Цвет поверхности инструмента в месте закаливания должен быть ярко малиновым, но ни в коем случае не белым! Если вы перегреете металл, он может просто «сгореть».

Следите за тем, чтобы цвет распределялся равномерно, на закаливаемой кромке не должно быть темных участков.

Если цвет будет недостаточно ярким — «синюшным», то вы «отпустите» сталь, она будет мягкой. Ни разу не замечали, что какие-нибудь «железяки» после костра становятся очень мягкими (слишком пластичными)? Кстати, так можно «размягчить» сталистую проволоку: сильно нагреть и дать ей медленно остыть. И не старайтесь добела накалить весь инструмент: вам же нужно закалить только режущую кромку!

Что ж, представим себе, что закаливаемый инструмент «созрел».

Ну, так хватаем его и окунаем в емкость с маслом, чуть «побулькивая» им! Секунды три-четыре, затем резко вынули, секунды две подождали — и снова резко отпустили в масло и «побулькали» уже чуть дольше — секунд пять-шесть (до «синюшного» цвета).

И тут же — в емкость с водой до полного остывания. Желательно «помешать» воду закаливаемым инструментом для более резкого охлаждения. Будьте осторожны: масло на «железяке», когда вы ее вытащите в первый раз из масляной емкости, может вспыхнуть!

Вот такой процесс. Если вы все сделаете правильно — качественная закалка металла вам гарантирована. Разумеется, таким способом нельзя превратить «сырец» из вторчермета в первосортную сталь. Но хотя бы закалка будет нормальной.

Этому способу меня научил старый кузнец дядя Коля, — земля ему пухом! — и до сих пор я на качество своей закалки не жаловался. Слышал, кто-то использует вместо масла обыкновенный кипяток.

Не знаю, попробуйте! Только учтите, что много раз повторять процедуру закалки одного и того же «объекта» вредно: металл «устает», теряет свойства, и потом — только переплавка…

Улучшайте ваш инструмент, уважаемые читатели! И не забудьте присказку: острый топор — половина работы. Хорошей вам закалки!

Источник:

Особенности закалки нержавейки в домашних условиях

Под закалкой понимают термическую обработку металла, в ходе которой осуществляется вначале сильный нагрев, а затем резкое охлаждение в жидкости. В ходе данной технологической процедуры происходит снижение пластичности и эластичности изделия, но увеличивается её прочность. Как же правильно произвести закалку предметов из нержавейки в домашних условиях?

Технологию закаливания человечество применяет на протяжении многих веков. Орудия сельского хозяйства и холодное оружие закаляли уже в Средние века.

О закалке нержавеющей стали задумались в эпоху промышленного прорыва, когда понадобились сплавы стали с антикоррозионными качествами.

Именно тогда была разработана новая методика закаливания стали, позволившая придать материалам уникальные химико-физические особенности.

Нержавеющая сталь имеет игольчатую внутреннюю структуру, именуемую мартенситом, благодаря чему данные сплавы отличаются повышенной прочностью и высоким охрупчиванием. При термической обработке такой стали происходит повышение коэффициента вязкости, что раздвигает рамки их применения.

Особенности процесса

При закалке стали требуется непрерывное наблюдение за:

Как происходит процесс закалки сталей

- равномерным нагревом края и середины изделия;

- появлением синих и чёрных пятен на поверхности нержавейки, они свидетельствуют о сильном и неравномерном нагреве;

- сохранением температурных показателей;

- однородным охлаждением в жидкости.

В качестве такой жидкости чаще применяют обычную воду либо машинное масло. Изменение цвета при закалке металла контролируется по специальной цветовой схеме.

Как закаливать сталь в домашних условиях?

Для того чтобы закаливать сталь в домашних условиях необходимо вооружиться:

- Слесарными клещами с удлинённой рукояткой;

- Молотками разных размеров;

- Напильниками для последующей обработки;

- Электрической печью;

- Газовой горелкой;

- Паяльной лампой.

Для создания охлаждающей среды потребуется любая ёмкость, соответствующая по размерам.

Способы закаливания

Закалить нержавейку можно разными способами. Прежде всего, изделие хорошо разогревается. Для этого применяют:

- Горелку;

- Электрическую печь;

- Паяльную лампу;

- Костёр на углях.

Последний вариант станет самым лучшим, костёр сможет обеспечить гораздо более высокую температуру.

В качестве охлаждающей среды чаще всего используют:

При охлаждении маслом деталь окунается в него дважды с коротким интервалом в пару секунд. Первое погружение занимает 3-4 секунды, а второе – 5-6 секунд. Сразу после этой процедуры сталь погружается в воду до полного остывания.

При втором методе охлаждения деталь несколько раз погружается в сургуч. Если нержавейка больше не проникает в жидкую среду, процесс охлаждения считается завершённым. Довольно очистить поверхность скипидаром.

Как выбрать температурный режим?

Выбор режима температуры играет большую роль при закалке стали. Перегрев чреват утратой присущей прочности, это происходит из-за количественного уменьшения углерода в структуре металла.

В некоторых случаях после завершения процесса закаливания нержавейки появляются остаточные напряжения, они снимаются с помощью дальнейшей механической обработки.

Эту проблему можно предотвратить, если охлаждать закаливаемое изделие поэтапно, с размеренным понижением температурных условий.

Данная поэтапная методика закалки применяется при изготовлении детали, обладающей очень высокими показателями прочности.

Как постепенно понижать температуру охлаждающей среды? Для этого подготавливают несколько ёмкостей с разными жидкостями: солевым раствором, щелочным раствором, минеральным маслом, синтетическим маслом. Подобный способ позволяет устранить полностью внутреннее напряжение, которое негативно влияет на полезные свойства стали. Небольшой минус методики – дороговизна реализации.

Мастер-класс по закаливанию кухонного ножа

После закалки нож обретает прочность и упругость. Проведение процедуры не потребует большого количества времени.

Возьмите:

- Газовую горелку либо электрическую печь.

- Сургуч для охлаждения.

- Скипидар.

- Клещи.

Поэтапный процесс:

- Снимите рукоять с изделия.

- Поместите лезвие в отделение печки. При использовании горелки камера изготавливается собственноручно с помощью огнеупорных кирпичей.

- Включите печку (горелку). Разогревайте нож до приобретения им насыщенного красного оттенка. При возможности контролируйте нагрев, сверяя приобретаемый окрас с цветовой таблицей.

- Выдержите нержавейку до ярко-красного цвета и извлеките из отделения.

- Незамедлительно погрузите металл в подготовленный сургуч на пару секунд. Вытащите. Повторяйте процедуру многократно до тех пор, пока деталь перестанет входить в сургуч.

- Очистите нержавейку с помощью скипидара от сургучных остатков.

Мастер-класс по закаливанию топора

Иногда производитель нарушает технологию термообработки стали, и топор получается очень мягким, быстро начинает тупиться и образовывать вмятины, или хрупким, тогда лезвие покрывается трещинами и теряет цвет. Исправить ситуацию можно.

Возьмите:

- Электрическую печь;

- Проволочный круг;

- Воду;

- Машинное масло;

- 2 ёмкости для воды и масла.

Поэтапный процесс:

- Затупите режущую кромку до 0,1 см.

- Нагрейте лезвие топора до 750-760°С.

- Чтобы определить температуру нагрева, приложите к нержавейке магнит, он не притягивается к нержавеющей стали при 768°С.

- Медленно охладите до 550°С.

- Процедура охлаждения занимает до 10 часов. Специального охладителя не требуется, достаточно оставить топор в выключенной печи.

- Очистите нержавейку от окалин с помощью проволочного круга.

- Нагрейте лезвие до 800-830°С до насыщенного огненно-красного оттенка.

- Охладите вначале в воде (30°С), опустив на 3-4 секунды. Быстро двигайте нержавейку в ёмкости, это поможет избежать образования паровой подушки.

- Охладите в машинном масле.

- Нагрейте печь до 300°С. Продержите в ней деталь в течение часа.

- Охлаждайте на свежем воздухе.

На заметку

При выборе изделий из стали обратите внимание на зарубежных производителей, в их инструментах процентная доля содержания нержавеющего металла превышает российские ГОСТы.

Долгое и сильное нагревание металла делает процесс закалки более глубоким, как следствие, — твёрдое и упругое лезвие. Оно после этого будет менее крепким и постепенно утрачивает режущие качества.

Одну и ту же нержавейку не следует закаливать много раз: металл начинает уставать и растрачивает необходимые качества.

Закалка стали в первый раз – ответственное мероприятие, требующее непрерывного контроля. Изделие при нагреве вынимается каждые 3-4 секунды, это позволяет строго наблюдать за цветом металла. В случае перегрева сталь обретает белый оттенок, в случае недогрева – тёмно-синий.

Чтобы осуществить закалку нержавеющей стали в домашних условиях, нужно обязательно вооружиться газовой горелкой, электрической печью, паяльной лампой или разжечь костёр.

К тому же процесс невозможно осуществить без охлаждающей жидкости (воды, сургуча или машинного масла). Понадобятся клещи с длинной рукояткой и специальные рукавицы.

Самостоятельная закалка нержавейки требует постоянного контроля за цветовыми изменениями материала.

Источник:

Закалка металла в домашних условиях

Термическая обработка металла является одним из основных методов повышения его параметров: твердость, прочность. Наиболее распространенная и применяемая процедура – закалка металла. Она уже на протяжении многих веков стоит на вооружении человечества.

Сейчас эта процедура с успехом осуществляется не только на промышленных предприятиях, но и умельцами в быту для улучшения изделий из металла. Если обладать знаниями о том, как закалить металл в домашних условиях, то твердость предмета можно увеличить до нескольких раз. Причин для проведения этой операции может быть много.

К примеру, к подобной технологической операции прибегают, когда необходимо придавать такую прочность, например, ножу, чтобы им можно было разрезать стекло.

Чаще всего закалке подвергают режущие инструменты. Стоит отметить, что термообработка им проводится не только, когда требуется повышение твердости, но и когда необходимо уменьшить эту характеристику. При слишком маленькой твердости режущей частью станет сложно пользоваться, она станет заминаться. При очень высокой – станет крошиться под нагрузкой.

Когда возникла потребность увеличения прочности изделия, то не нужно расстраиваться – закалка стали в домашних условиях сможет помочь. Вам не потребуется особое оборудование и специальный инструмент. Но стоит понимать, что этой процедуре не поддадутся стали с малым процентным содержанием углерода (малоуглеродистые). Инструментальная и углеродистая стали обрабатываются с легкостью.

Что такое закалка?

Технология подразумевает осуществление термической обработки железа. Он включает в себя нагрев до определенных температурных значений, при которых происходят изменения в структуре кристаллической решетки, а затем скорое охлаждение в жидкой среде (воде, масле). Цель – увеличение твердости.

Существует процедура, при которой температура нагрева не доводится до момента трансформации кристаллической решетки. В такой ситуации происходит фиксация состояния, характерное нагретому металлу. Такой эффект называется перенасыщенным твердым раствором.

Закалка с изменением решетки применяется для стали и ее сплавов. Для цветных металлов предусмотрена процедура без полиморфных изменений.

По завершении подобной процедуры стальной сплав будет иметь большую твердость, но появляется увеличенная хрупкость. Теряются свойства пластичности.

Для снижения излишней хрупкости после нагревания с изменениями кристаллической структуры используется другой процесс – отпуск. Он осуществляется меньшей температурой с последующим постепенным охлаждением заготовки. За счет этого в металле происходит снижение напряжений и понижается хрупкость.

Особенности технологического процесса

Закалка производится в 2 стадии. В первой заготовка нагревается до необходимой температуры, а во 2 – охлаждают. Различные типы металлов и сталей различаются друг от друга структурой. Из-за этого процесс термообработки отличается.

Провести закалку предлагают многие организации, но цена услуг будет не маленькой. Она станет зависеть от массы обрабатываемой заготовки. По этой причине стоит проводить соответствующую термообработку металла в домашних условиях.

Когда вы будете выполнять операцию своими силами, то чрезвычайно важно правильно проводить нагревание. При нагреве на поверхности детали не должны выявляться черные или голубые пятна. Правильный процесс нагрева сопровождается ярко-красной расцветкой металла. Разобраться с процедурой поможет видео, показывающее как проводить нагрев.

Для нагрева материала до необходимой температуры может использоваться:

- Специальную электрическую печь;

- Паяльную лампу;

- Открытый огонь от костра.

Выбирать источник нагрева следует исходя из того, до какого температурного значения следует нагревать заготовку.

Способ охлаждения следует подбирать также из особенностей металла, а также от желаемого конечного результата. К примеру, при необходимости закалки не всей заготовки, а лишь отдельной части, то охлаждать тоже необходимо точечно. Для этого подойдет струя воды.

Технология закалки может включать в себя охлаждение мгновенного, постепенного или многоступенчатого типа.

Процесс быстрого охлаждения предусматривает применение охлаждающей жидкости одного типа. Он подходит для закалки углеродистой или легированной стали. Чтобы охладить подобным образом потребуется одна подходящая емкость.

Когда требуется закалка другого типа стали или потребуется проводить отпуск, то используются двухступенчатые методы охлаждения.

В таком случае нагретая заготовка на первом этапе помещается в резервуар с водой, а затем переносится в масло – минеральное или синтетическое, в котором осуществляется последующий процесс охлаждения.

Но категорически запрещается сразу помещать нагретую деталь в масло, т. к. оно способно воспламеняться.

Для верного подбора режимов закалки разных типов сталей необходимо использовать соответствующие таблицы.

Среда охлаждения

Достигнутый результат закалки во многом будет зависеть от схемы охлаждения. Различные стали, как было сказано выше, охлаждаются различными типами. Так, для низколегированных сталей используется вода или растворы, а для нержавеющих – масло и соответствующие растворы.

Важным моментом является то, что выбор среды для охлаждения должен учитывать то, что вода охлаждает деталь быстрее, чем масло. К примеру, вода 18°С может провести охлаждение сплава с температурой 600°С за 1 секунду. Масло же способно снизить температуру лишь на 150°С.

Для получения высокой твердости металла, процесс охлаждения осуществляется под потоком холодной воды. Еще чтобы увеличить эффект закалки можно приготовить соляные растворы. В воду добавляется примерно 10% соли. Также используется кислотные жидкости, содержащие минимум 10% кислоты, в основном серной.

Помимо охлаждающих жидкостей, важным моментом будет режим и скорость охлаждения. Температура обязана понижаться не менее 150°С/сек. Так, за три секунды температурное значение должно понизиться до 300°С. В последующем охлаждать можно при любой скорости, т.к. полученная структура в процессе скорого охлаждения в дальнейшем разрушаться не будет.

Обращаем внимание, что чрезмерно быстрый процесс охлаждения приведет к повышенной хрупкости. Этот момент необходимо учитывать во время самостоятельной закалки.

Можно выделить следующие методы для охлаждения:

- Использование единственной среды. Заготовка помещается в жидкость и полностью там охлаждается;

- В 2 средах. Используется масло и вода (солевые растворы). Углеродистые стали для начала охлаждаются с помощью воды, а после – в масле;

- Струйный метод. Заготовки охлаждаются под струей воды. Удобный способ для закалки отдельных участков;

- Ступенчатый способ с выдержкой температурных режимов.

Закалка стали на открытом огне

Как было сказано выше, закалить металл возможно дома, применяя для этого открытое пламя костра. Начинается все, конечно, с создания костра и подготовки большого объема раскаленных углей. Еще вам понадобятся 2 емкости. В первую наливается холодная вода, а в другую – масло (синтетика/минеральное).

Для извлечения раскаленного металла потребуются клещи или аналогичный инструмент. После того как инструмент подготовлен и образовано достаточное количество угля, можно укладывать заготовки.

Расцветка находящихся в костре углей способна сигнализировать об их температуре. Наиболее горячими являются обладающие ярко-белым оттенком. Необходимо наблюдать и за цветом огня в костре.

Он также сигнализирует о степени нагрева внутренней части. Оптимальной ситуацией является окрас пламени малиновых тонов, а не белых. Последний случай говорит о чрезмерно высокой температуре костра.

Имеется риск перегрева.

Каким становится цвет прогреваемого железа тоже следует наблюдать с внимательностью. Не стоит допускать, чтобы на режущей кромке образовывались темные пятна. Если металл посинел, то это значит, что он чрезмерно стал мягким и пластичным. Достигать этого состояния не стоит.

После завершения прокалки до необходимого уровня, можно начинать последующую стадию охлаждения. Для начала заготовка помещается в резервуар с маслом. Делается это в несколько заходов с интервалом в три секунды, с максимальной резкостью. Промежуток между опусканием потихоньку необходимо увеличивать. После утраты сталью яркости возможно начинать процесс охлаждения в воде.

Когда деталь охлаждается в воде требуется осторожность. На ее поверхности могут оставаться масляные капли, которые могут воспламениться. Также после погружения детали вода должна перемешиваться – для сохранения прохлады. Наглядно изучить процесс возможно на видео.

Для термообработки отдельных сортов стали и цветных металлов температуры открытого пламени костра не будет хватать, т.к. не сможет прогревать железо до 9000 градусов. Для этого необходимо использование особых печей – муфельных или электрических. Изготовление дома электрического вариант – непростое мероприятие, а муфельное оборудование создать можно.

Камера для закалки своими руками

Если изготовить муфельную печь в домашних условиях, то она позволит закалять особые сорта стали. Главным элементом, который понадобится для сборки – огнеупорная глина. Ею нужно будет покрыть внутреннюю часть печки. Толщина покрытия должна быть до 1 см.

Для создания необходимой формы и габаритов рекомендуется заранее подготовить картонную форму, которая пропитана парафином. На ней станет размещаться глина. Она разводится с водой.

Далее густой однородной массой обмазывается изнаночная сторона картонной заготовки. Картон самостоятельно будет отставать по высыханию.

Металлическая заготовка будет помещаться внутрь в отверстие, закрываемое дверцей (также из глины).

Камера и дверца должны сначала просушиться на открытом воздухе, а затем дополнительно – с температурой в 100°С. Затем обжигаются в печке с постепенным подъемом температуры до 900°С. По завершении обжига и остывания элементы соединяются.

Готовая камера обматывается нихромовой проволокой. Ее диаметр – 0,75 мм. Первый и последние слои скручиваются между собой. При наматывании необходимо оставлять зазоры между витками. Они также должны заполняться глиной для исключения замыканий. После высыхания глины с изоляцией и проволокой поверхность вновь покрывается глиной. Толщина составляет около 12 см.

Когда поверхностный слой высохнет, камера должна поместиться в металлический корпус. Зазор между металлом и глиняной камерой заполняет асбестовая крошка. Для обеспечения доступа к внутреннему пространству корпус из металла также должен обладать дверью, отделанной внутри плиткой из керамики. Любые остающиеся зазоры необходимо заделывать глиной и крошкой.

Нихромовая проволока выводится с тыльной стороны каркаса. К ней будет подводиться электрическое напряжение. Для контроля за температурой и процессами внутри на лицевой части можно сделать пару отверстий по 1-2 см.

Подобное самодельное изделие позволит вам своими силами закалять любые инструменты из стали, требующей повышенной температуры (до 950°С). Вес его будет составлять примерно 10 кг. К тому же оно позволит существенно сэкономить на серийных моделях, которые довольно дорогостоящие.

Источник: