Индукционные печи нашли широкое применение при выплавке стали в цехах мелкого литья. Отечественная промышленность выпускает печи: высокочастотные (100—200 кГц), средней частоты (500—1000 Гц), промышленной частоты (50 Гц).

Для преобразования частоты применяются вращающиеся (ВПЧ) и тиристорные (ТПЧ) преобразователи частоты. Последние обеспечивают существенную экономию затрат вследствие компактности расположения плавильного агрегата, а также снижения шума в цехе.

Кроме того, при использовании ТПЧ ток индуктора и частота регулируются автоматически в зависимости от состояния металла в печи и степени заполнения ее шихтой.

- Плавка стали в индукционных печах

- Индукционная плавка металла

- Применение в металлургии

- Электродинамическая циркуляция

- Самодельная индукционная печь для плавки металла

- Индукционная печь и ее преимущества:

- Индукционная печь на транзисторах: схема

- Индукционная печь на лампах

- Индукционная печь — охлаждение схемы

- Производство стали в индукционных печах

- Плавка металла в индукционной электрической печи созданной в домашних условиях

- Выбор типа схемы

- Анализ составных частей схемы

- Создание схемы соединений

- Генератор частоты

- Блок питания

- Силовой блок

- Индуктор и особенности его работы

- Конечный монтаж установки

- Материаловед

Плавка стали в индукционных печах

Печи средней частоты позволяют увеличивать подводимую мощность по сравнению с печами промышленной частоты, что приводит к снижению времени расплавления шихты.

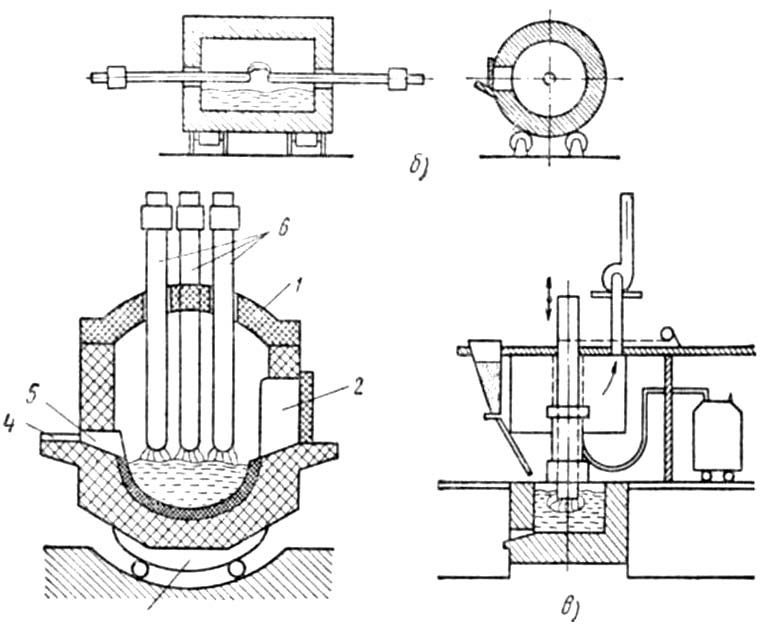

Главной частью печи является индуктор, выполненный в виде многовитковой спирали, изготовленной из медной водоохлаждаемой трубки. Набивной тигель из огнеупорного порошка закреплен в каркасе и установлен на плите из огнеупорного бетона.

Выпуск стали производится через сливной носок при повороте печи вместе с каркасом относительно оси. Принцип работы индукционных печей основан на поглощении электромагнитной энергии материалом шихты, которая загружена в тигель, помещенный в переменное электрическое вихревое поле.

Под действием этого поля, согласно закону Ома, возникают токи проводимости (вихревые токи). Нагрев и расплавление происходят в результате необратимого перехода энергии индуктированного переменного электрического поля в тепловую.

Электрическая энергия индуктора передается к шихте бесконтактно, а тепло выделяется непосредственно в шихте, что существенно повышает эффективность работы этих печей по сравнению с печами с внешними источниками нагрева.

Основные преимущества индукционных плавильных печей перед дуговыми электропечами следующие:

1) угар легирующих элементов, присутствующих в шихте и ферросплавах, незначительный;

2) хорошее перемешивание жидкого металла способствует выравниванию температуры по всему объему ванны и обеспечивает большую однородность химического состава стали;

3) нет науглероживания металла от электродов. Это позволяет переплавлять высоколегированные отходы без добавок низкоуглеродистой заготовки;

4) высокая вязкость шлаков, их малая жидкоподвижность способствуют защите металла от проникновения газов (водорода и азота) из атмосферы;

5) компактность самой печи позволяет помещать ее в закрытые емкости, где возможно создавать не только необходимую атмосферу, но и вакуум, т. е. можно вести плавку и разливку металла под вакуумом. Недостатков у индукционных печей немного:

1) трудность проведения процессов десульфурации и дефосфорации из-за высокой вязкости шлака и его низкой температуры;

2) относительно невысокая стойкость футеровки.

Состав шихты должен обеспечивать после расплавления содержание всех элементов, близкое к заданному в готовом металле.

В этих печах выплавляют все марки сталей, в том числе легированные и высоколегированные с практически полным сохранением дефицитных дорогостоящих легирующих элементов (никель, молибден, вольфрам и др.).

Всю плавку можно разделить на два периода: расплавление и доводка, причем продолжительность последней обычно не превышает 30 мин.

При производстве стальных отливок преимущественно применяют печи с кислой футеровкой. При этом в первые 5—6 мин мощность печи увеличивают постепенно. Затем мощность поднимают до максимальной, добиваясь быстрого расплавления шихты.

Этот процесс желательно вести под шлаком, состав которого подбирают таким образом, чтобы он не смешивался с расплавленным металлом, т. е. шлак должен обладать высоким поверхностным натяжением. Нагрев шлака в печи происходит от металла, т. е. он всегда холоднее металла.

Увеличения активности шлака можно достичь повышением его жидкоподвижности присадками плавикового шпата.

Шлак наводят на протяжении всей плавки в соответствии с технологией выбранной для данной марки стали. Густой шлак удаляют с поверхности металла и наводят новый с помощью шлакообразующих материалов.

Например, для кислой печи используют смесь, состоящую из 70 % формовочной смеси, 25 % молотой извести и 5 % плавикового шпата или боя оконного стекла; для основной печи: 24—26 % кремнезема, 34—36% глинозема и 38—42% извести с добавками ферросилиция или алюминия.

В печах вместимостью до 1 т процесс идет очень быстро, поэтому окисляемость шихты незначительна.

После расплавления всей шихты мощность печи обычно снижают на 70—80%, берут первую пробу металла на химический анализ, скачивают шлак и наводят новый.

Например, ферросилиций вводят в металл не раньше, чем за 10 мин до выпуска, ферротитан — за 2—З мин, а ферровольфрам, феррохром, ферромолибден, медь, никель загружают в печь вместе с исходной шихтой.

Перед выпуском металла печь выключают. Можно давать выдержку 5—10 мин.

Металл выпускают в прогретый ковш, а сверху засыпают шлаковой смесью, состоящей из кварцевого песка и дробленой извести.

В кислых печах плавку ведут форсированно. Шихтовыми материалами служат возврат производства, стальной лом, электродный бой, ферросплавы или легирующие добавки. Углеродсодержащие добавки, никель, хром и вольфрам дают в завалку.

Шлак наводят смесью следующего химического состава, %: бой стекла, песок — 65; свежеобожженная молотая известь — 25; молотый плавиковый шпат — 10. Количество смеси не превышает 5—6% от массы металлошихты. Конечный шлак может иметь следующий состав, %: SiO2 40—50; Аl2O3 15—25; МnО 20—30; FeО 10—15.

Учитывая, что кислые шлаки не обладают десульфурирующей и дефосфорирующей cпjсобностью, следует применять чистые по сере и фосфору шихтовые материалы.

В случае ведения плавки методом окисления (преимущественно в основных печах) необходимо помнить, что в основном тигле окислительные процессы протекают довольно интенсивно из-за хорошего перемешивания металла.

Раскисление металла в индукционных печах может осуществляться тремя способами: введением твердых раскислителей (марганец, кремний, алюминий, ванадий, титан и др.) непосредственно в жидкую ванну; проведением диффузионного раскисления (чаще для основных печей, твердый углерод дают на шлак); фильтрацией жидкого металла, осуществляемой пропусканием его через слой шлака (жидкие шлаки поглощают оксиды и освобождают металл от газов). Этот способ раскисления проводят в ковше.

В целом ряде случаев получить высокий уровень эксплуатационных свойств металла в отливках невозможно без применения вакуумной плавки.

Это прежде всего относится к большой номенклатуре фасонных отливок из коррозионно-, жаростойких, жаропрочных, магнитных и других сталей. В случае необходимости можно выплавлять и обычную конструкционную сталь.

Вакуумная плавка имеет по сравнению с другими методами плавки, включая и специальные, следующие преимущества:

— возможность выдержать жидкий металл в вакууме, что обеспечивает глубокую дегазацию, раскисление и рафинирование стали от неметаллических примесей;

— возможность выплавлять любые сложные по химическому составу стали и сплавы;

— обеспечивает быстрое растворение легирующих добавок, поскольку в условиях вакуума снижается их температура плавления;

— электромагнитное перемешивание способствует, наряду с быстрым растворением легирующих элементов, получению гомогенного расплава;

— простота регулирования количества подводимой мощности обеспечивает быстрый нагрев металла до требуемой температуры с высокой точностью.

Применение вакуума позволяет увеличить длительную прочность жаропрочных сталей, уменьшить их склонность к межкристаллитной коррозии, улучшить свойства электротехнических сталей.

К недостаткам ВИН можно отнести загрязнение металла материалом тигля, низкую стойкость тигля (20—50 плавок), наличие холодных шлаков.

При ВИН в качестве шихты используют отходы производства, а также чистые металлические материалы. Плавильные тигли обычно изготавливают из магнезита и диоксида циркония.

При использовании плавленых огнеупоров тигли изготавливают из массы, состоящей из магнезита, электрокорунда, глинозема, диоксида циркония. В качестве связующего чаще всего используют борную кислоту или жидкое стекло.

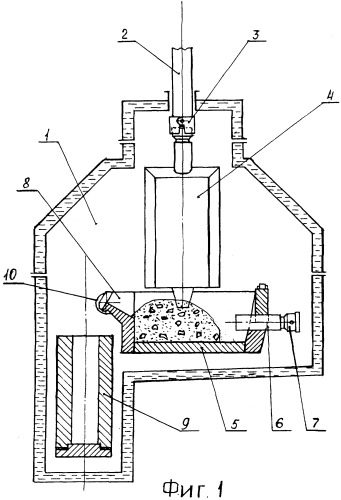

Конструкции вакуумно-индукционных печей разнообразны.

Вакуумная камера откатывается от стационарной стенки, на которой закреплен электродвигатель с редуктором. На этой же стенке смонтирован плавильный тигель с площадкой для установки литейной формы, которую крепят с помощью откидной траверсы.

В кронштейнах площадки имеются пазы, позволяющие перемещать площадку вверх и вниз. Заливку формы производят при одновременном повороте на 90о плавильной печи с установленной на площадке формой.

Как уже отмечалось, при плавке в ВИН происходит нежелательное взаимодействие расплавленного металла с футеровкой тигля.

Этот процесс ускоряется при повышении вакуума и температуры, что приводит к загрязнению металла.

Поэтому для футеровки чаще всего используют оксид магния, тигли из которого характеризуются высокой стойкостью, огнеупорностью и слабым химическим взаимодействием с расплавленной сталью.

Источник:

Индукционная плавка металла

Электрические токи создают вокруг себя магнитное поле. Связь магнитного поля с током привела к многочисленным попыткам возбудить ток в контуре с помощью магнитного поля. Эта фундаментальная задача была блестяще решена в 1831 г. английским физиком М. Фарадеем, открывшим явление электромагнитной индукции.

Оно заключается в том, что в замкнутом проводящем контуре при изменении потока магнитной индукции, охватываемого этим контуром, возникаетэлектрический ток, получивший название индукционного.

Рассмотрим классические опыты Фарадея, с помощью которых было обнаружено явление электромагнитной индукции.

Опыт I .

Если в замкнутый на гальванометр соленоид вдвигать или выдвигать постоянный магнит, то в моменты его вдвигания или выдвигания наблюдается отклонение прели гальванометре (возникает индукционный ток); направления отклонений стрелки при выдвигании и выдвигании магнита противоположны.

Отклонение стрелки гальванометра тем больше, чем больше скорость движения магнита относительно катушки. При изменении полюсов магнита направление отклонения стрелки изменится. Для получения индукционного тока магнит можно оставлять неподвижным, тогда нужно относительно магнита передвигать соленоид.

Опыт ll . Концы одной из катушек, вставленных одна в другую, присоединяются к гальванометру, а через другую катушку пропускается ток.

Отклонение стрелки гальванометра наблюдается в моменты включения или выключения тока, в моменты его увеличения или уменьшены или при перемещении катушек друг относительно друга.

Направления отклонившейся стрелки гальванометра также противоположны при включении или выключении тока, его увеличении или уменьшении, сближении или удалении катушек.

Обобщая результаты своих многочисленных опытов, Фарадей пришел к выводу, что индукционный ток возникает всегда, когда происходит изменение сцепленного с контуром потока магнитной индукции.

Например, при повороте в однородном магнитном поле замкнутого проводящего контура в нем также возникает индукционный ток.

В данном случае индукция магнитного поля вблизи проводника остается постоянной, а меняется только поток магнитной индукции сквозь контур.

Опытным путем было также установлено, что значение индукционного тока совершенно не зависит от способа изменения потока магнитной индукции, а определяете лишь скоростью его изменения (в опытах Фарадея также доказывается, что отклонение стрелки гальванометра (сила тока) тем больше, чем больше скорость движения магнита, или скорость изменения силы тока, или скорость движения катушек).

Применение в металлургии

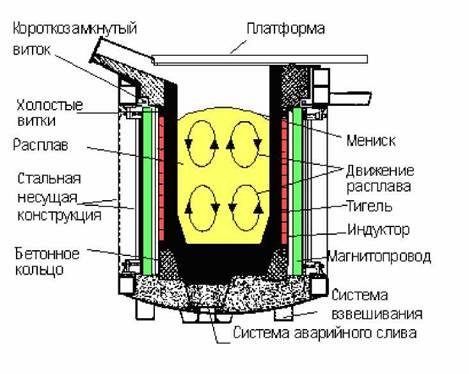

В индукционной бессердечниковой печи металл расплавляют в тигле, расположенном внутри индуктора, который представляет собой спираль с несколькими витками из токопроводящего материала.

Через индуктор пропускают переменный ток; создаваемый при этом внутри индуктора переменный магнитный поток наводит в металле вихревые токи, которые обеспечивают его нагрев и плавление.

Чтобы чрезмерно не увеличивать мощность питающего печь генератора в схему печи включают конденсаторы, компенсирующие индуктивное сопротивление индуктора.

Как известно, наличие индуктивного сопротивления в цепи переменного тока вызывает сдвиг фаз (величина силы тока отстает от величины напряжения), в результате чего снижается коэффициент мощности установки соs(ф).

Емкость вызывает обратный сдвиг фаз; подбирая емкость конденсаторов, добиваются настройки установки в резонанс, когда угол сдвига фаз ф приближается к нулю, а соs ф к единице, Чем выше частота, тем меньше требуется емкость конденсаторной батареи.

Важной особенностью индукционных печей является интенсивная циркуляция жидкого металла, вызываемая взаимодействием электромагнитных полей, возбуждаемых с одной стороны токами проходящими по индуктору и, с другой, вихревыми токами в металле.

Положительная сторона этого явления состоит в том, что благодаря перемешиванию ускоряются плавление и выравнивание состава и температуры металла, отрицательная — в том, что поверхность металла; получается выпуклой и может оголяться, так как шлак стекает к стенкам тигля. Интенсивность перемешивания приблизительно пропорциональна квадрату ампервитков (1п)- и обратно пропорциональна частоте питающего тока.

Электродинамическая циркуляция

Еще одной особенностью индукционных печей является то, что плотность индуктируемых токов достигает максимума на поверхности металла у стенок тигля и снижается по направлению к оси тигля («поверхностный эффект»).

В этом поверхностном слое выделяется наибольшее количество тепла, за счет которого плавится шихта. Толщина слоя металла с большой плотностью индуктируемых токов обратно пропорциональна корню квадратному из частоты.

Индукционные печи имеют следующие преимущества по сравнению с дуговыми:

1) отсутствуют высокотемпературные дуги, что уменьшает поглощение водорода и азота и угар металла при плавлении;

2)незначительный угар легирующих элементов при переплаве легированных отходов;

3) малые габариты печей, позволяющие поместить их в закрытые камеры и вести плавку в вакууме или в атмосфере инертного газа;

4) электродинамическое перемешивание, способствующее получению однородного по составу и температуре металла. Основными недостатками индукционных печей являются малая стойкость основной футеровки и низкая температура шлаков, которые нагреваются от металла; из-за холодных шлаков затруднено удаление фосфора и серы при плавке.

Индукционные печи делят на два типа:

1) питаемые током повышенной частоты;

2) питаемые током промышленной частоты (50 Гц).

В печах первого типа частота питающего тока обычно снижается; По мере роста емкости и диаметра тигля; малые (несколько килограмм и менее) печи питаются током с частотой от 50 до 1000 кГц,средние и крупные (емкостью до десятков тонн) токами с частотой |0,5—10 кГц.

Индукционная плавильная установка состоит из печи с механизмом наклона и питающего электрооборудования (генератора повышенной частоты, батареи конденсаторов, щита управления и на крупных печах — автоматического регулятора электрического режима). Емкость индукционных печей достигает 60 т. Основные элементы печи — каркас, индуктор и огнеупорный тигель, который иногда закрывают крышкой.

Источник:

Самодельная индукционная печь для плавки металла

Плавка металла методом индукции широко применяется в различных отраслях: металлургии, машиностроении, ювелирном деле. Простую печь индукционного типа для плавки металла в домашних условиях можно собрать своими руками.

Нагрев и плавка металлов в индукционных печах происходит за счет внутреннего нагрева и изменения кристаллической решетки металла при прохождении через нее высокочастотных вихревых токов.

В основе этого процесса лежит явление резонанса, при котором вихревые токи имеют максимальное значение. Чтобы вызвать протекание вихревых токов через расплавляемый металл, его помещают в зону действия электромагнитного поля индуктора — катушки.

Она может иметь форму спирали, восьмерки или трилистника. Форма индуктора зависит от размеров и формы нагреваемой заготовки.

Катушка индуктора подключается к источнику переменного тока. В производственных плавильных печах используют токи промышленной частоты 50 Гц, для плавки небольших объемов металлов в ювелирном деле используют высокочастотные генераторы, как более эффективные.

Вихревые токи замыкаются по контуру, ограниченному магнитным полем индуктора. Поэтому нагрев токопроводящих элементов возможен как внутри катушки, так и с внешней ее стороны.

Поэтому индукционные печи бывают двух типов:

- канальные, в которых емкостью для плавки металлов являются каналы, расположенные вокруг индуктора, а внутри него расположен сердечник;

- тигельные, в них используется специальная емкость — тигель, выполненный из жаропрочного материала, обычно съемный.

Канальная печь слишком габаритная и рассчитана на промышленные объемы плавки металлов. Ее используют при выплавке чугуна, алюминия и других цветных металлов. Тигельная печь достаточно компактная, ей пользуются ювелиры, радиолюбители, такую печь можно собрать своими руками и применять в домашних условиях.

Самодельная печь для плавки металлов имеет достаточно простую конструкцию и состоит из трех основных блоков, помещенных в общий корпус:

- генератор переменного тока высокой частоты;

- индуктор — спиралевидная обмотка из медной проволоки или трубки, выполненная своими руками;

- тигель.

Тигель помещают в индуктор, концы обмотки подключают к источнику тока. При протекании тока по обмотке вокруг нее возникает электромагнитное поле с изменяемым вектором.

В магнитном поле возникают вихревые токи, направленные перпендикулярно его вектора и проходят по замкнутому контуру внутри обмотки.

Они проходят через металл, положенный в тигеле, при этом нагревая его до температуры плавления.

Индукционная печь и ее преимущества:

- быстрый и равномерный нагрев металла сразу после включения установки;

- направленность нагрева — греется только металл, а не вся установка;

- высокая скорость плавления и однородность расплава;

- отсутствует испарение легирующих компонентов металла;

- установка экологически чистая и безопасная.

В качестве генератора индукционной печи для плавки металла может быть использован сварочный инвертор.

Эта конструкция отличается простотой и безопасностью, так как все инверторы оборудованы внутренними защитами от перегрузок. Вся сборка печи в этом случае сводится к изготовлению своими руками индуктора. Выполняют его обычно в форме спирали из медной тонкостенной трубки диаметром 8-10 мм.

Ее сгибают по шаблону нужного диаметра, располагая витки на расстоянии 5-8 мм. Количество витков — от 7 до 12 в зависимости от диаметра и характеристик инвертора. Общее сопротивление индуктора должно быть таким, чтобы не вызвать перегрузки по току в инверторе, иначе он будет отключаться внутренней защитой.

Индуктор можно закрепить в корпусе из графита или текстолита и установить внутрь тигель. Можно просто поставить индуктор на термостойкую поверхность. Корпус не должен проводить ток, иначе замыкания вихревых токов будет проходить через него, и мощность установки снизится. По этой же причине не рекомендуется располагать в зоне плавления посторонние предметы.

При работе от сварочного инвертора его корпус нужно обязательно заземлить! Розетка и проводка должны быть рассчитаны на потребляемый инвертором ток.

Индукционная печь на транзисторах: схема

Существует множество различных способов собрать индукционный нагреватель своими руками.

Чтобы собрать установку своими руками, понадобятся следующие детали и материалы:

- два полевых транзистора типа IRFZ44V;

- два диода UF4007 (можно также использовать UF4001)

- резистор 470 Ом, 1 Вт (можно взять два последовательно соединенных по 0,5 Вт)

- пленочные конденсаторы на 250 В: 3 штуки емкостью 1 мкФ; 4 штуки — 220 нФ; 1 штука — 470 нФ; 1 штука — 330 нФ;

- медные обмоточные провода в эмалевой изоляции Ø1,2 мм;

- медные обмоточные провода в эмалевой изоляции Ø2 мм;

- два кольца от дросселей, снятых с компьютерного блока питания.

Полевые транзисторы устанавливают на радиаторы. Поскольку схема в процессе работы сильно греется, радиаторы должны быть достаточно большими. Можно установить их и на один радиатор, но тогда нужно изолировать транзисторы от металла с помощью прокладок и шайб из резины и пластика.

Необходимо изготовить два дросселя. Для их изготовления нужна медная проволока диаметром 1,2 мм, ее наматывают на кольца, снятые с блока питания любого компьютера. Эти кольца состоят из порошкового ферромагнитного железа.

На них необходимо намотать от 7 до 15 витков провода, пытаясь выдерживать расстояние между витками. Собирают вышеперечисленные конденсаторы в батарею общей емкостью 4,7 мкФ. Соединение конденсаторов — параллельное. Выполняют обмотку индуктора из медной проволоки диаметром 2 мм.

Наматывают на подходящий по диаметру тигля цилиндрический предмет 7-8 витков обмотки, оставляют достаточно длинные концы для подключения к схеме.

Соединяют элементы на плате согласно схеме. В качестве источника питания используют аккумулятор на 12 В, 7,2 A / h.

Ток в режиме работы — около 10 А, емкости аккумулятора в этом случае хватит примерно на 40 минут. При необходимости производят корпус печи из термостойкого материала, например, текстолита.

Мощность устройства можно изменить, поменяв количество витков обмотки индуктора и их диаметр.

При длительной работе элементы нагревателя могут перегреваться! Для их охлаждения можно использовать вентилятор.

Индукционная печь на лампах

Более мощную индукционную печь для плавки металлов можно собрать своими руками на электронных лампах. Для генерации высокочастотного тока используются 4 лучевые лампы, соединенные параллельно. Как индуктор используется медная трубка диаметром 10 мм. Установка оснащена подстроечным конденсатором для регулирования мощности. Представляется частота — 27,12 МГц.

Для составления схемы необходимы:

- 4 электронные лампы — тетрода, можно использовать 6L6, 6П3 или Г807;

- 4 дросселя на 100 … 1000 мкГн;

- 4 конденсатора на 0,01 мкФ;

- неоновая лампа-индикатор;

- подстроечный конденсатор.

Сборка устройства своими руками:

- Из медной трубки выполняют индуктор, сгибая ее в форме спирали. Диаметр витков — 8-15 см, расстояние между витками не менее 5 мм. Концы лудят. Диаметр индуктора должен быть больше диаметра размещающегося внутри тигля на 10 мм.

- Размещают индуктор в корпусе. Его можно изготовить из термостойкого не проводящего ток материала, либо из металла, предусмотрев термо- и электроизоляцию от элементов схемы.

- Собирают каскады ламп по схеме с конденсаторами и дросселями. Каскады соединяют в параллель.

- Подключают неоновую лампу-индикатор — она будет сигнализировать о готовности схемы к работе. Лампу выводят на корпус установки.

- В схему включают подстроечный конденсатор переменной емкости, его ручку также выводят на корпус.

Индукционная печь — охлаждение схемы

Промышленные плавильные установки оснащены системой принудительного охлаждения водой или антифризом. Выполнение водяного охлаждения в домашних условиях потребует дополнительных расходов, сопоставимых по цене со стоимостью самой установки для плавки металла.

Выполнить воздушное охлаждение с помощью вентилятора можно при условии достаточно удаленного расположения вентилятора. В противном случае металлическая обмотка и другие элементы вентилятора будут служить дополнительным контуром для замыкания вихревых токов, что снизит эффективность работы установки.

Элементы электронной и ламповой схемы также способны активно нагреваться. Для их охлаждения предусматриваются теплоотводящие радиаторы.

Меры безопасности при работе

• Основная опасность при работе с самодельной установкой — опасность получения ожогов от нагревательных элементов установки и расплавленного металла.

• Ламповая схема включает элементы с высоким напряжением, поэтому ее нужно разместить в закрытом корпусе, исключив случайное прикосновение к элементам.

• Электромагнитное поле способно влиять на предметы, находящиеся вне корпуса прибора. Поэтому перед работой лучше надеть одежду без металлических элементов, убрать из зоны действия сложные устройства: телефоны, цифровые камеры.

Не рекомендуется использовать установку людям с вживленными кардиостимуляторами!

Индукционная печь для плавки металлов в домашних условиях может использоваться также для быстрого нагрева металлических элементов, например, при их лужении или формировании. Характеристики работы представленных установок можно подогнать под конкретную задачу, изменяя параметры индуктора и выходной сигнал генераторных установок — так можно добиться их максимальной эффективности.

Источник:

Производство стали в индукционных печах

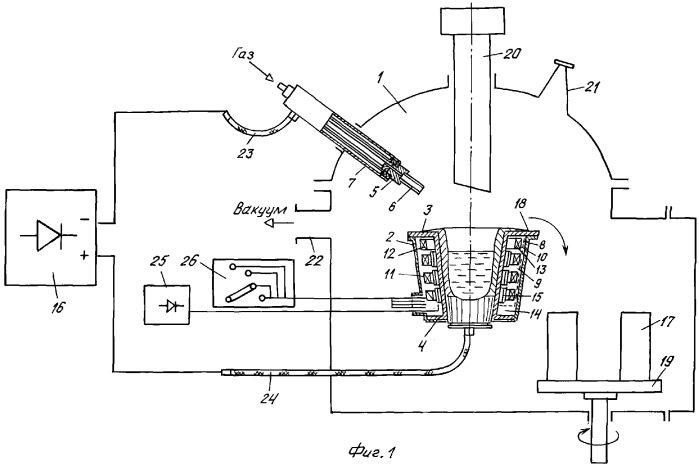

Индукционная тигельная плавильная печь состоит из водоохлаждаемого индуктора, внутри которого находится тигель с металлической шихтой. Через индуктор от генератора высокой частоты проходит однофазный переменный ток повышенной частоты (500…2000 Гц).

Ток создает переменный магнитный поток, пронизывая куски металла в тигле, наводит в них мощные вихревые токи (Фуко), нагревающие металл до расплавления и необходимых температур перегрева. Тигель изготовляют из кислых (кварцит) или основных (магнезитовый порошок) огнеупоров.

Вместимость тигля 60 кг…25 т. Для уменьшения потерь теплоты печь имеет съемный свод.

Индукционные печи имеют преимущества перед дуговыми:

- в них отсутствует электрическая дуга, что позволяет выплавлять сталь с низким содержанием углерода, газов и малым угаром элементов;

- при плавке в металле возникают электродинамические силы, которые перемешивают металл в печи и способствуют выравниванию химического состава, всплыванию неметаллических включений;

- небольшие размеры печей позволяют помещать их в камеры, где можно создавать любую атмосферу или вакуум.

Однако эти печи имеют малую стойкость футеровки, и температура шлака в них недостаточна для протекания металлургических процессов между металлом и шлаком.

Эти преимущества и недостатки печей обусловливают возможности плавки в них; в индукционных печах выплавляют сталь и сплавы из легированных отходов методом переплава или из чистого шихтового железа и скрапа с добавкой ферросплавов методом сплавления.

При загрузке тщательно подбирают химический состав шихты в соответствии с заданным, а необходимое количество ферросплавов для получения заданного химического состава металла загружают на дно тигля вместе с шихтой.

После расплавления шихты на поверхность металла загружают шлаковую смесь для уменьшения тепловых потерь металла и уменьшения угара легирующих элементов, защиты его от насыщения газами. При плавке в кислой печи после расплавления и удаления плавильного шлака наводят шлак из боя стекла (SiO2).

Металл раскисляют ферросилицием, ферромарганцем и алюминием перед выпуском его из печи.

В индукционных печах с основной футеровкой выплавляют высококачественные легированные стали с высоким содержанием марганца, никеля, титана, алюминия, а в печах с кислой футеровкой — конструкционные, легированные другими элементами стали. В этих печах можно получать стали с низким содержанием углерода и безуглеродистые сплавы, так как в печах нет науглероживающей среди и науглероживания не происходит.

При вакуумной индукционной плавке индуктор с тиглем, дозатор шихты и изложницы помещают в вакуумные камеры. Плавка, введение легирующих добавок, раскислителей, разливка металла в изложницы производятся без нарушения вакуума в камере. Таким способом получают сплавы высокого качества с малым содержанием газов, неметаллических включений, сплавы, легированные любыми элементами.

Преимуществами индукционных печей по сравнению с дуговыми является возможность выплавки сталей с очень низким содержанием углерода так как нет науглероживания от электродов, очень малый угар легкоокисляющихся элементов: сталь характеризуется пониженным содержанием азота и высокой чистотой по неметаллическим включениям. Индукционные печи имеют высокую производительность и высокий электрический к.п.д. Раход электроэнергии 600…700 кВт.ч на 1т стали.

Недостатками индукционных печей являются их малая ёмкость по сравнению с дуговыми печами, высокая стоимость электрооборудования, низкая стойкость основных тиглей (10…100 плавок).

Шлак, нагреваемый только за счет тепла металлической ванны, имеет низкую температуру и, как следствие, малую химическую активность, что затрудняет удаление вредных примесей.

Для плавки можно использовать только чистые шихтовые материалы, почти не требующие рафинирования.

Источник:

Плавка металла в индукционной электрической печи созданной в домашних условиях

В мире уже сформировались устоявшиеся технологии производства металла и стали, которыми пользуются металлургические предприятия и сегодня. К ним относятся: конверторный способ получения металла, прокатка, волочение, литье, штамповка, ковка, прессование и т. д.

Однако наиболее распространенным при современных условиях является переплавка металла и стали в конвекторах, мартеновских печах и электрических печах. Каждая из таких технологий имеет ряд недостатков и преимуществ.

Однако наиболее совершенной и новейшей технологией сегодня является получение стали в электрических печах. Основными преимуществами последней над другими технологиями является высокая производительность и экологичность.

Рассмотрим как собрать устройство где будет осуществляться плавка металла в домашних условиях своими руками.

Плавка металлов в домашних условиях возможна, если иметь электрическую печь, которую можно сделать своими руками. Рассмотрим создание индуктивной малогабаритной электрической печи для получения однородных сплавов (ОС). По сравнению с аналогами создаваемая установка будет отличаться такими особенностями:

- низкой себестоимостью (до 10000 руб), тогда как стоимость аналогов составляет от 150000 руб;

- возможностью регулирования температурного режима;

- возможностью скоростной плавки металлов в небольших объемах, что позволяет использовать установку не только в научной сфере, но и, например, в ювелирной, стоматологической областях и т.д.

- равномерностью и скоростью нагрева;

- возможностью размещения рабочего органа в печи в вакууме;

- сравнительно малыми габаритами;

- низким уровнем шума, почти полным отсутствием дыма, что позволит повысить производительность труда при работе с установкой;

- возможностью работы как от однофазной, так и от трехфазной сети.

Выбор типа схемы

Наиболее часто, при построении индукционных нагревателей, используются три основных типа схем: полумост, ассиметричный мост и полный мост.

При конструировании данной установки были использованы два типа схем – полумост и полный мост с частотным регулированием. Этот выбор был вызван потребностью регулирования коэффициента мощности.

Встала проблема поддержания режима резонанса в контуре, поскольку именно с его помощью возможна настройка требуемого значения мощности. Существует два способа регулирования резонанса:

- посредством изменения емкости;

- с помощью изменения частоты.

В нашем случае поддержка резонанса происходит за счет регулировки частоты. Именно эта особенность и вызвала выбор типа схемы с частотным регулированием.

Анализ составных частей схемы

Анализируя работу индукционной печи для плавки металла в домашних условиях (ИП) можно выделить три основные ее части: генератор, блок силового питания, и силовой блок.

Для предоставления необходимой частоты при работе установки используется генератор, который для избежания помех от других блоков установки, соединяется с ними через гальваническую решения в виде трансформатора.

Для обеспечения схемы силового напряжения необходим блок силового питания, который обеспечивает безопасную и надежную работу силовых элементов конструкции. Собственно, именно силовой блок формирует необходимы мощные сигналы для создания нужного коэффициента мощности на выходе схемы.

Создание схемы соединений

Схема соединений (монтажная) показывает соединения составных частей изделия и определяет провода, кабели, которые выполняют эти соединения, а также места их присоединения.

Для удобства дальнейшего монтажа установки была разработана схема соединений, отражающий основные контакты между функциональными блоками печи.

Генератор частоты

Самым сложным блоком ИП является генератор. Он обеспечивает нужную частоту работы установки и создает начальные условия для получения резонансного контура.

В качестве источника колебаний используется специализированный контроллер электронных импульсов типа КР1211ЕУ1.

Этот выбор был вызван возможностью работы данной микросхемы в достаточно широком частотном диапазоне (до 5 МГц), что позволяет получать высокое значение мощности на выходе силового блока схемы.

Микросхема КР1211ЕУ1 генерирует сигналы заданной частоты, которые можно изменять с помощью регулирующего резистора, установленного вне микросхемой. Далее сигналы попадают на транзисторы, работающие в ключевом режиме. В нашем случае применяются кремниевые полевые транзисторы с изолированным затвором типа КП727.

Их преимущества заключаются в следующем: максимально допустимый импульсный ток, который они могут выдерживать, равна 56 А; максимальное напряжение – 50 В. Диапазон этих показателей нас полностью устраивает. Но, в связи с этим возникла проблема значительного перегрева.

Именно для решения данного вопроса и нужен ключевой режим, который позволит уменьшить время нахождения транзисторов в рабочем состоянии.

Блок питания

Данный блок обеспечивает подачу питания на исполнительные узлы установки. Главной его особенностью является возможность работы от однофазной и трехфазной сети. Источник питания на 380В используется для повышения коэффициента мощности, выделяемая в индукторе.

Входное напряжение подается на выпрямляющий мост, который преобразует переменное напряжение 220В в постоянное пульсирующее. К выходам моста подключены накопительные конденсаторы, которые поддерживают постоянный уровень напряжения после снятия нагрузки с установки. Для обеспечения надежности работы установки блок оборудован автоматическим выключателем.

Силовой блок

Данный блок обеспечивает непосредственное усиление сигнала и создания резонансного контура, с помощью изменения емкости круга. Сигналы с генератора попадают на транзисторы, которые работают в режиме усиления.

Таким образом, они, открываясь в разные моменты времени, будоражат соответствующие электрические цепи, проходящие через повышающий трансформатор и пропускают по нему силовой ток в разных направлениях. В результате на выходе трансформатора (Tr1) мы получаем повышенный сигнал с заданной частотой. Этот сигнал подается на установку с индуктором.

Установка с индуктором (Tr2 на схеме) состоит из индуктора и набора конденсаторов (С13 – Сп). Конденсаторы имеют специально подобранную емкость и создают колебательный контур, который позволяет регулировать уровень индуктивности.

Этот контур должен работать в режиме резонанса, что вызывает стремительное повышение частоты сигнала в индукторе, и увеличение индукционных токов, за счет которых собственно и происходит нагрев.

Индуктор и особенности его работы

Индуктор – специальное устройство для передачи энергии от источника питания в изделие, нагревается. Индукторы изготавливают обычно из медных трубок. Во время работы он охлаждается проточной водой.

Плавка цветных металлов в домашних условиях при помощи индукционной печи заключается в проникновении в середину металлов индукционных токов, которые возникают за счет высокой частоты изменения напряжения, приложенного к зажимам индуктора.

Мощность установки зависит от величины приложенного напряжения и от ее частоты. Частота влияет на интенсивность индукционных токов и соответственно на температуру в середине индуктора. Чем больше частота и время работы установки, тем лучше перемешиваются металлы.

Для однородного смешивания и избежание загрязнения сплава чужеродными элементами, например электродами из резервуара со сплавом, используют индуктор с обратным витком. Именно благодаря этому витку создается электромагнитное поле, которое удерживает металл в воздухе, превосходя силу притяжения Земли.

Конечный монтаж установки

Каждый из блоков крепится к корпусу индукционной печи с помощью специальных стоек. Это делается для того чтобы избежать нежелательных контактов токоведущих частей с металлическим покрытием самого корпуса.

Для безопасной работы с установкой, она полностью закрывается прочным корпусом, чтобы таким образом создать преграду между опасными элементами конструкции и телом человека, работающего с ней.

Для удобства наладки индукционной установки в целом было изготовлена панель индикации для размещения метрологических устройств, с помощью которых и происходит контроль за всеми параметрами установки.

В таких метрологических устройств относятся: амперметр, который показывает ток в индукторе, вольтметр, подключенный на выходе индуктора, индикатор температурного режима, регулятор частоты генерации сигнала. Все приведенные параметры дают возможность для регулирования режимов работы индукционной установки.

Также конструкция оборудована системой ручного включения, и системой индикации процессов нагрева. С помощью показов на устройствах собственно и происходит контроль за работой установки в целом.

Конструирование малогабаритной индукционной установки является достаточно сложным технологическим процессом, так как он должен обеспечить соблюдение большого количества критерий, таких как: удобство конструкции, малогабаритность, портативность и т.д.

Данная установка работает по принципу бесконтактной передачи энергии в предмет, нагревается.

В следствие целенаправленного движения индукционных токов в индукторе происходит непосредственно сам процесс плавки, продолжительность которого составляет несколько минут.

Создание данной установки является достаточно выгодным, так как область ее применения безгранична, начиная с использования для обычной лабораторной работы и заканчивая изготовлением сложных однородных сплавов из тугоплавких металлов.

Источник:

Материаловед

Процесс приготовления жидкого металла является одной из самых ответственных операций литейного производства. Он оказывает большое влияние на качество литья.

Перед плавкой производят расчет шихты – количества материалов, необходимого для получения сплава заданного состава с учетом потери при плавке.

В первую очередь в печь загружают наиболее тугоплавкие материалы. Легколетучие, сильноокисляющиеся и малые добавки желательно вводить с помощью лигатур (вспомогательных сплавов). Специальные шлаки и флюс засыпают на первую порцию шихты.

Слой шлаков или флюсов защищает расплав от взаимодействия с воздухом. Покровный шлак должен быть более легкоплавким и легким, чем расплав, не взаимодействовать с расплавом.

Для стали и чугуна используют шлаки на основе системы СаО – SiО2. Для медных сплавов используют систему SiО2 – Na2Ос добавками хлоридов натрия, кальция, буры.

Основой флюсов для магниевых сплавов служит карналит КСl • МgСl2.

Алюминиевые сплавы в случае использования грязной и легкой шихты (например, в виде стружки) плавят также под защитой флюса из карналита с добавками хлоридов и фторидов натрия и кальция.

В процессе плавки металл может взаимодействовать с воздухом, влагой, футеровкой, в результате чего расплав загрязняется нерастворимыми оксидами, частицами разрушенной футеровки, а также каплями шлаков, флюсов. Для очищения металла от неметаллических включений его рафинируют. Удаляются только докристаллизационные неметаллические включения, т. е. те, которые были в расплаве до начала кристаллизации.

Рафинирование цветных металлов осуществляют различными способами. Простейший из них – отстаивание. Поскольку частицы неметаллических включений легче расплава, они всплывают к поверхности и переходят в шлак. Правда, при этом удаляются лишь сравнительно крупные частицы, движение которых описывается формулой Стокса:

W=2/9*g*((ρм-ρв)/η)*r²,

где W – скорость всплывания частиц; g – ускорение силы тяжести; ρм – плотность металла; ρв – плотность металлической взвеси( частиц); η –динамическая вязкость металла; r – радиус частиц.

Частицы, размер которых измеряется микрометрами, всплывают настолько медленно, что очистить от них металл до истечения времени затвердевания методом отстаивания (даже крупных слитков) практически невозможно.

Более действенный способ удаления неметаллических включений – обработка расплава рафинирующими шлаками или флюсами. Расплав перемешивают со шлаком или флюсом.

Частицы неметаллических включений либо прилипают к каплям шлака или флюса за счет смачивания, либо просто растворяются в них. После обработки расплав необходимо отстаивать.

Рафинирующие шлаки и флюсы для цветного литья отличаются от покровных тем, что они более легкоплавки и содержат оксид натрия Na2О, фторид кальция CaF2 криолит Na3AlF6. которые хорошо растворяют оксидные включения.

Неметаллические включения хорошо отделяются при продувке расплавов газами. Мелкие пузырьки газа, проходя через толщу расплава, встречаются с инородными частицами, которые прилипают к ним и выносятся на поверхность.

Универсальным и наиболее действенным способом удаления неметаллических включений является фильтрование расплава через зернистые или спеченные пористые фильтры.

Удаление из расплава растворенных газов, кроме кислорода, осуществляется вакуумированием, продувкой расплава другими не растворимыми в них газами, вымораживанием.

При продувке нерастворимыми газами пузырьки этих газов поглощают растворенные газы за счет того, что парциальное давление растворенного газа равно нулю и он переходит из растворов в пузырек продуваемого газа. Все сплавы можно продувать аргоном и гелием, медные и алюминиевые – азотом. Для алюминиевых сплавов применяют, кроме того, летучие хлориды алюминия, цинка, марганца, а также – гексахлорэтан.

Вымораживание заключается в медленном охлаждения расплава до затвердевания с последующим быстрым нагреванием. При медленном охлаждении водород и азот постепенно выделяются из расплава.

Удалить из расплава растворенный кислород позволяет раскисление. Его проводят различными способами. Наиболее универсальным является внутреннее (осадочное) раскисление.

Оно заключается во введении в расплав специальных добавок, которые связывают кислород в нерастворимые в расплаве соединения.

Осадочное раскисление приводит к появлению большого количества неметаллических включений, которые обычно удаляются из расплава отстаиванием.

Проще всего удаляются включения, которые имеют компактную форму (например, сферическую) и возможно меньшую плотность.

Поэтому для раскисления меди используют фосфор (жидкие фосфаты меди), для сталей – сложные раскислители, которые содержат кремний, марганец, кальций, образующие легкоплавкие силикаты.

Лишь для завершения раскисления стали вводят более сильный раскислитель – алюминий, дающий в расплаве практически неотделимую взвесь твердых частиц.

Некоторые сплавы перед заливкой в литейную форму подвергают модифицированию: в жидкий металл вводят специальные добавки, которые становятся дополнительными центрами кристаллизации, или изменяют поверхностное натяжение расплава на границе с зародышем кристаллизации.

Тем самым достигают измельчения структуры литого металла и повышения физико-механических свойств. Так, путем модифицирования магнием серого чугуна получают высокопрочный чугун со сферической формой графитовых включений.

Широко применяется модифицирование алюминиевых сплавов.

Выплавка стали. Цикл плавки в электрической дуговой печи можно разделить на три этапа.

Первый – период расплавления шихты. Его продолжительность зависит от состава шихты и интенсивности подвода теплоты.

Второй – период окисления, в течение которого из расплава удаляются основная часть сопутствующих элементов и газы.

Третий – период доводки плавки, во время которого из стали удаляется сера, производится раскисление и легирование.

В течение всего процесса плавки печная атмосфера, шлак и расплав взаимодействуют между собой. В печи создаются условия для снижения содержания нежелательных элементов.

Подавляющую часть вредных примесей можно удалить из стали окислением. Кислород в металл поступает из руды или из воздушной атмосферы. Образующиеся при этом оксиды переходят в шлак.

При плавке в индукционных печах химические реакции между металлической ванной и шлаком протекают вяло, так как печь открыта и шлак постоянно охлаждается атмосферным воздухом. Поэтому индукционные печи применяют, как правило, для переплава металлической шихты.

Выплавка чугуна. Металлическая шихта при плавке чугуна в вагранке состоит из следующих компонентов: литейного чугуна, чугунного лома, стального лома для регулирования химического состава, ферросплавов.

Топливом служит литейный кокс, а флюсом – известь.

Плавка протекает следующим образом. Вначале в горне вагранки разжигают порцию кокса, которая называется холостой колошей. Когда она разгорится, в вагранку попеременно загружают слой металлической шихты, слой кокса с флюсом. Одновременно в вагранку подается воздух от вентилятора.

Металлическая шихта начинает плавиться. Капли расплавленного металла протекают через зазоры между кусками кокса и собираются вместе со шлаком в горне печи. Когда накопится большое количество чугуна, его через летку выпускают в разливочный ковш. Так же периодически выпускают шлак.

Плавка чугуна в электрических печах имеет ряд преимуществ по сравнению с плавкой в вагранке. Прежде всего, она позволяет более точно выдержать химический состав сплава.

В индукционных печах можно выплавлять синтетический чугун путем науглероживания расплавленного стального лома соответствующими карбюризаторами – боем графитовых электродов или коксом.

При повышении температуры расплава у чугуна появляется склонность к отбелу. При затвердевании углерод выделяется не в виде графита, а в виде цементита Fe3С. Для предотвращения отбела чугун модифицируют на желобе или в ковше графизирующими модификаторами (FeSi, SiCa).

Получение сплавов на основе алюминия. Выплавка алюминиевых сплавов, как правило, сводится к переплавке чушек.

Поскольку алюминий и его сплавы склонны к окислению и поглощению газов, их плавят обычно быстро и без избыточного перегрева.

На поверхности расплава образуется тонкая пленка Аl2О3, которая предохраняет металл от дальнейшего окисления. Поэтому на поверхность расплава не наносят защитные покрытия.

Алюминиевые сплавы обычно рафинируют продувкой газом с применением хлоридов в виде флюсов, вакуумной или автоклавной обработкой. Силумины эвтектического состава модифицируют солями натрия.

Получение сплавов на основе меди. Сплавы меди легко насыщают водородом, особенно если эти сплавы содержат кислород. Водород при затвердевании сплава выделяется в виде пузырьков. Чтобы избежать подобных пороков на отливках, плавку производят под слоем предохраняющего флюса из сухого древесного угля и различных солей (буры, поваренной соли, безводной соды и др.)

Обязательной стадией плавки меди является раскисление, для которого чаще всего применяют фосфористую медь.

Источник: