Заточка токарных резцов – это обработка рабочей поверхности, которая заключается в придании необходимой формы и угла новому или затупившемуся инструменту.

По окончании заточки проводят процедуру доводки, во время которой инструмент заостряется и окончательно зачищается рабочая поверхность.

- Заточка токарных резцов и ее виды

- Характеристика заточных кругов

- Приспособление для заточки токарных резцов

- Технология заточки

- Техника безопасности

- Карманный справочник технолога-инструментальщика

- Заточка токарных резцов по металлу и доводка

- Заточка токарных резцов по металлу – подробная инструкция

- Конструкция токарных резцов

- Инструменты для токарного оборудования

- Правила заточки токарного инструмента

- Особенности заточки резцов для токарного станка

- Правильная заточка ножа — особенности вариантов и их выбор

- Выбор точильного инструмента

- Мусаты

- Точильные бруски

- Механические точилки

- Электрические точилки

- Различные точильные станки

- Процесс заточки ножа

- Обязательная шлифовка

- Заключение

- Алмазные бруски: как выбрать, как точить?

- Алмазные бруски: достоинства

- Алмазные бруски: недостатки

- Алмазные бруски: обозначение и маркировка

- Универсальный алмазный брусок

- Как точить на алмазных брусках?

Заточка токарных резцов и ее виды

Геометрические особенности отрезного резца по дереву или металлу предопределили его наиболее уязвимый режущий инструмент. Но несмотря на это, их широко применяют на практике. Процесс изготовления деталей на станках, прежде всего, предполагает нарезку заготовок до нужного размера.

На больших металлообрабатывающих заводах всегда есть заточники. Кроме того масштабное производство включает наличие расточных станков для придания резцам рабочего состояния. В маленьких мастерских делают это самостоятельно.

Заточка может быть:

- абразивная (шлифовальные круги);

- химико-механическая (обработка металла особыми составами);

- с применением специальных устройств.

Для абразивной заточки используют координатно-расточной токарный станок или самостоятельно с помощью шлифовального бруска. Ручная заточка не позволяет качественно обработать инструмент с учетом нужных углов. Сложность процесса в том, что нагретый металл теряет свои свойства. Окончательный результат зависит от мастерства токаря.

Заточку твердосплавных инструментов производят на зеленом карборунде. Для обработки резцов из стали используют шлифовальный круг средней твердости. Для первичной обработки применяют абразивные оселки (маркировка 36-46; для финальной процедуры маркировка 60-80). Прежде чем установить круг на рабочий станок убедитесь в его целостности.

Перед началом затачивания резцы обрабатываются раствором медного купороса. Благодаря реактиву, формируется защитный слой, смывающийся абразивными зернами из раствора. В процессе задействуют станок, который имеет емкость и подвижный шлифовальник. Движения закрепленного резца возвратно-поступательны, а давление прижима к абразивной поверхности составляет 0,15 кг/см².

На специализированном станке заточку проводят белым кругом из электрокорунда (для быстрорежущих инструментов), зеленым из карбида кремния (для твердосплавных инструментов) и алмазный круг для финальной доводки.

Характеристика заточных кругов

Алмазный круг можно использовать для заточки пилы из твердого сплава, напайки и отрезного резца.

Очень маленькая структура зерна позволяет использовать алмазные круги в качестве доводки.

Зернистость:

- 100/80;

- 125/100;

- 160/125;

- 200/160.

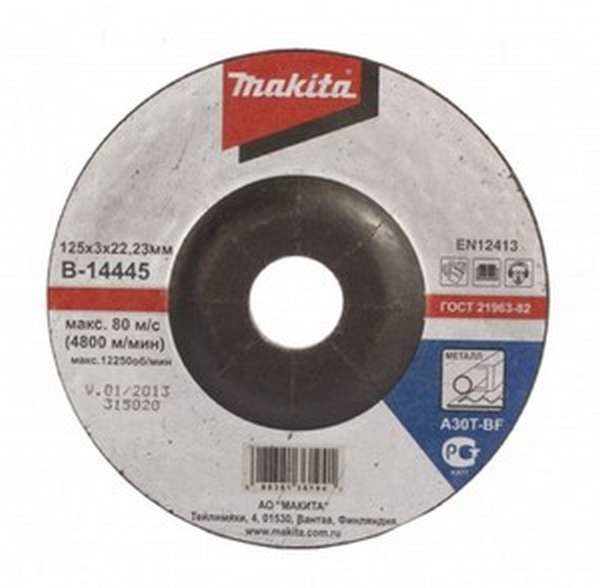

Чем больше цифра, тем крупнее будет зерно круга. Зернистость 125/100 – одна из самых распространенных. Отлично подходит для затачивания дисковых пил и резцов.

Алмазный круг может иметь форму чаши, тарелки или прямого профиля. При выборе необходимо учитывать форму заготовки, площадь и удобство применения той или иной формы. Для обработки дисковых пил лучше взять круг в форме тарелки. Этот тип может легко проникать между зубьями, и обладает заостренным краем. Для работы с лезвием ножа подойдет обычный круг либо в форме чашки.

Круги могут быть диаметром от 125мм-300мм. Подбирать нужно под свой наждак, учитывая посадку и внешний диаметр.

Широкий алмазный слой подходит для заточки сверла с большим диаметром и широкой детали. Чем толще слой, тем дольше будет снашиваться алмазный круг.

- ширина слоя – 3-20мм;

- толщина слоя – 2-5мм.

Маркировка шлифовального круга включает:

- тип устройства;

- размер;

- абразивный материал;

- зернистость;

- твердость;

- структуру;

- связку;

- скорость;

- точность;

- неуравновешенность.

Стандартный алмазный круг для наждака (маркировка 125*40*10*3*32):

- Размер внутреннего отверстия – 32мм.

- Диаметр внешнего круга – 125мм.

- Глубина (круг в форме чашки) – 40мм.

- Алмазный слой – 10мм.

- Толщина – 3мм.

- Посадка – 32мм.

В отдельной строке указывают зернистость.

Приспособление для заточки токарных резцов

Заточка инструментов предполагает не только круги, но и применение дополнительных приспособлений – расточных станков.

Координатно-расточные станки растачивают, сверлят, зенкеруют, нарезают внутреннюю и наружную резьбу, обтачивают цилиндрические поверхности и подрезают торцы.

Отличительная особенность станков – горизонтальный (или вертикальный) шпиндель, который совершает движения осевой подачи. В отверстие шпинделя фиксируют необходимый инструмент – борштанг с резцом, развертку, сверло, фрезу и т.д.

Типы станков:

- горизонтально-расточные;

- координатно-расточные;

- алмазно-расточные;

- вертикально-расточные.

Специализированные модели координатно-расточных станков:

- Координатно-расточный 2Д450.

- Координатно-расточный 2В440А.

- Координатно-расточный 2431.

- Координатно-расточный 2421.

Технология заточки

Последовательность затачивания:

- Основная задняя поверхность.

- Вспомогательная задняя поверхность.

- Передняя поверхность.

- Радиус закругления кольца.

В конце проводят проверку углов заточки по шаблону.

Для получения ровной и гладкой кромки инструмент должен постоянно находиться в движении вдоль шлифовальной поверхности. Круги, при такой работе, смогут дольше прослужить.

Обработку инструмента можно производить всухую или с водой. Струя воды должна быть достаточной и непрерывной. Сухой инструмент не стоит опускать в воду, это может вызвать разрушение рабочей кромки.

Доводку проводят:

- оселком с мелкой зернистостью (дополнительно используют техническое масло);

- медным кругом (также применяют пасту из карбида бора и техническое масло).

Осуществлять доводку можно только режущих инструментов (ширина кромки до 3мм).

Техника безопасности

- Не пользоваться шлифовальными кругами, работа которых сопровождается биением.

- Подручник должен быть надежно зафиксирован ближе к кругу.

- Использовать подручник в качестве опоры для резца.

- Не стоит слишком сильно прижимать резец (неравномерное нагревание может образовать трещины; под высоким давлением круг может быстро испортиться).

- Не производить заточку без защитного кожуха.

- Надевать защитные очки.

- Рабочее место должно иметь местную вентиляцию.

Источник:

Карманный справочник технолога-инструментальщика

Заточка и доводка режущих инструментов осуществляется абразивным, алмазным и электрохимикомеханическим способами. При изготовлении быстрорежущих инструментов принято считать основным способом заточки — абразивный, при изготовлении твердосплавных — абразивноалмазный.

Основные операции заточки и доводки. В зависимости от конструкции и условий эксплуатации инструмента выбирается схема заточки. Как правило, сначала затачиваются передние, а затем задние поверхности. Фасонные и мерные инструменты затачивают по передним поверхностям после заточки задних.

Схема заточки инструментов

Для наиболее экономного расходования твердого сплава, шлифовальных и доводочных материалов заточку и доводку следует вести за счет длины пластинки, Для резцов, например, основная заточка выполняется по задним поверхностям и вспомогательная (как правило, доводка) — по передней.

При заточке твердосплавного инструмента основными операциями могут быть следующие: шлифование державки; предварительная заточка; окончательная заточка; доводка; тонкая доводка. Необходимость выполнения каждой из этих операций зависит от качества пайки (или сборки инструмента), величины припуска и требуемого класса чистоты рабочих поверхностей инструмента.

Достижимый класс чистоты при выполнении различных операций

Выбор шлифовальных Кругов. Заточка твердосплавных инструментов может производиться шлифовальными абразивными кругами из карбида кремния зеленого (КЗ) и алмазными (АС).

Выбор абразивного или алмазного круга зависит от следующих условий: требований к качеству поверхности, предъявляемых к инструменту; возможности обработки только твердосплавной пластинки или необходимости одновременной обработки пластинки и державки; стоимости операции заточки.

При заточке кругами КЗ можно получить 7—8-й класс чистоты, тогда как многие поверхности инструмента должны иметь 9-й класс чистоты. Следовательно, абразивные круги КЗ надо применять при черновой (предварительной заточке), а алмазные — при окончательной заточке и доводке.

Поэтому при построении технологического процесса заточки можно принять следующие варианты: предварительная заточка кругами КЗ одновременно твердосплавной пластинки и державки и окончательная заточка и доводка алмазными кругами; окончательная заточка и доводка алмазными кругами; обработка державки кругами ЭБ, предварительная заточка кругами КЗ и окончательная заточка или доводка алмазными кругами; обработка державки кругами ЭБ с последующей алмазной заточкой или доводкой.

Выбор того или иного варианта зависит главным образом от величины припуска, оставленного на заточку.

Заточку твердого сплава кругом КЗ на неавтоматизированном оборудовании следует проводить без охлаждения, а на автоматизированных станках с охлаждением (водный раствор нитрита натрия), с расходом не менее 5—8 л/мин и с подачей его обязательно в зону контакта круга и инструмента.

При заточке твердосплавного инструмента алмазные круги применяют на бакелитовых и металлических связках. При снятии наибольших припусков (до 0,5 мм) применяют круги на металлической связке, а при доводке — на бакелитовой.

Способы уменьшения площади контакта круга с инструментом

Качество заточки можно улучшить уменьшением площадки контакта круга с затачиваемой поверхностью инструмента, сокращением времени контакта круга с инструментом, затачиванием инструмента при постоянном значении радиальной силы и интенсивном отводе тепла, возникающего при заточке.

Уменьшение площади контакта круга с инструментом осуществляется различными способами.

Время контакта круга с инструментом можно сократить за счет увеличения продольной подачи (до 6—8 мин), уменьшения проходов (до 2—4) и применения кругов с прерывистой рабочей поверхностью.

Применение вибрационного шлифования значительно снижает температуру в зоне заточки, что уменьшает опасность прижогов и трещи- нообразования.

Применение заточки с подпружинящим суппортом позволяет исключить появление трещин и повысить производительность.

Обильное равномерное охлаждение во всех случаях заточки способствует повышению качества затачиваемых поверхностей, износостойкости круга и производительности операции.

Источник:

Заточка токарных резцов по металлу и доводка

Заточка токарных резцов является нужной и важной операцией для любого мастера, имеющего в своей мастерской токарный станок по металлу. Ведь нет ничего вечного и даже самый твёрдый сплав со временем изнашивается и режущие кромки твёрдосплавных пластинок затупляются и их необходимо восстанавливать. Как это грамотно сделать и с помощью чего и будет подробно рассмотрено в этой статье.

При токарной обработке металла (точении), в результате трения стружки о переднюю поверхность резца и трения детали о его заднюю поверхность в зоне резания, возникает высокая температура (и трение) и токарные резцы постепенно изнашиваются по передней и задней поверхностям.

И когда износ резца превышает максимально допустимую величину (которая показана чуть ниже в таблице величины допустимого износа) резец необходимо перетачивать, иначе нормальной токарной обработки деталей не добьёшься.

На промышленных предприятиях заточка и доводка резцов является ответственной операцией, которую выполняют специальные работники — заточники.

Но любой токарь, а тем более домашний мастер, имеющий в своей мастерской такое счастье, как токарный станок, обязательно должен уметь грамотно заточить и довести токарный резец своими руками.

Основная схема заточки токарных резцов показана на рисунке 2 чуть ниже. Из рисунка видно, что основная заточка выполняется по задним поверхностям, а дополнительная заточка выполняется по передней поверхности.

Для новых резцов на заводах принята заточка двойных углов по передней поверхности и тройных углов по главной задней поверхности.

При ручной заточке токарных резцов их устанавливают на заточном станке под заданными углами (по отношению к абразивному кругу) с помощью подкладок, установленных между резцом и опорным столиком станка (наждака) и пример такой заточки показан в видеоролике чуть ниже.

Но лучше всего производить ручную заточку на заточном станке, который имеет регулируемый по высоте и по углу поворота столик (подручник).

Если доработать упорный столик, то можно не использовать подкладки под резец (которые нужно будет изготавливать нужной толщины под разные державки резцов), а просто следует выставить столик на нужной высоте и под нужным углом заточки (ну и расстояние между кругом и столиком должно быть примерно 1 мм) и останется просто уложить резец на столик и производить заточку под заданным углом.

При заточке режущая кромка резца должна находиться на линии центра станка, или на 3 — 5 мм ниже центровой линии.

А чтобы избежать захватывания токарного резца абразивным кругом, сам круг должен иметь направление вращения на пластинку резца, то есть при заточке токарного резца, его необходимо располагать относительно круга так, чтобы круг прижимал пластинку к державке резца, а не отрывал её. Надеюсь с этим понятно, идём дальше.

При заточке токарных резцов очень желательно применять охлаждающие жидкости, которые подаются в зону обработки непрерывной струёй. Так как при периодическом окунании резца в охлаждающую жидкость, происходят перенапряжения в структуре материала и появляются микротрещины.

Заточку ведём с лёгким нажимом токарного резца на абразивный круг, при этом очень желательно постоянно перемещать резец вдоль рабочей поверхности круга (если она шире или уже затачиваемой кромки резца), чтобы исключить неравномерный износ плоскости абразива, а также что бы добиться ровной поверхности режущей кромки резца.

Геометрию затачиваемого резца проверяют на солидных заводах специальными приборами. Нам же в своей мастерской проще всего проконтролировать углы заточки с помощью шаблонов, которые можно купить, или изготовить из листового металла.

Но при изготовлении шаблона лучше использовать сталь, которая калится, и тогда после закалки шаблон прослужит очень долго. Перед закалкой шаблона, в стальной пластинке делаем вырезы с различными наиболее ходовыми углами.

Качество проверки зависит от точности изготовления шаблона, от квалификации токаря, ну и конечно же от его зрения.

Используемые абразивные круги для заточки токарных резцов.

Заточка токарных резцов по державке и под углом α + 5º производится электрокорундовым кругом с зернистостью 40-50 и твёрдостью СМ1 и СМ2 (круги от нормального производителя имеют соответствующую маркировку), при окружной скорости круга 25 метров в секунду.

Предварительная заточка производится кругами из чёрного карбида кремния с зернистостью 25-40 и твёрдостью М3 — СМ1. Ну а окончательная заточка производится с помощью кругов из зелёного карбида кремния, которые имеют зернистость 16 — 25 и с такой же твёрдостью М3 или СМ1.

Сейчас окончательную заточку лучше всего производить с помощью алмазного круга (их уже несложно найти в продаже), особенно для твердосплавных пластинок (металло или минерало-керамических пластинок). Окружная скорость круга при ручной предварительной и окончательной заточке должна быть не более 12 — 15 метров в секунду.

Об алмазной заточке и доводке резцов я ещё добавлю кое что ниже и напишу почему алмазная заточка лучше и предпочтительнее, чем заточка электрокорундовыми (карборундовыми) кругами. Так же ниже я напишу в каких случаях следует использовать алмазные круги, а в каких карборундовые круги.

Доводка токарных резцов.

После заточки токарных резцов, их подвергают доводке карбидом бора, на чугунном диске, который вращается со скоростью 1 — 2 метра в сек. Вращение диска должно быть направлено от опорной поверхности доводимого резца к его режущим кромкам. А режущая кромка резца (при доводке) должна располагаться на уровне центра диска, или немного ниже его.

Сам процесс доводки токарных резцов заключается в последовательной притирке режущих лезвий и поверхностей резца, начиная с задней и заканчивая передней, удаления шероховатостей и доведения их до зеркального блеска. Почему до блеска и почему доводка так необходима.

Да потому что в процессе токарной обработки (как я написал выше) износ и затупление резца происходит от трения пластинки о стружку и о деталь, а чем идеальнее поверхность пластинки резца (меньше её шероховатость и выше класс чистоты поверхности) тем меньшее трение возникает в процессе точения и тем дольше резец не тупится (повышается стойкость инструмента).

Доводка резцов производится абразивными пастами на основе карбида бора и заключается в следующем.

На доводочный диск (точнее на его рабочий торец), который можно купить, а можно и изготовить (кстати для окончательной доводки, диск может быть изготовлен не из чугуна, а из металла и обклеен кожей), перед началом доводки смачиваем керосином и наносим в зигзагообразном направлении абразивную пасту и затем подводим резец к диску.

При применении керосина можно использовать всем известную пасту ГОИ (государственный оптический институт), но современные пасты используют без керосина, так как они жидкие и готовы к применению после взбалтывания. К тому же пасту ГОИ разной зернистости (особенно крупной) найти сейчас не так просто в продаже.

Поэтому вместо пасты ГОИ советую купить набор НШКК-6 от фирмы «Grinderman» (она же производит отличные заточные станки и разные круги), который стоит примерно 800 рублей и который предназначен для доводки резцов. Он состоит из нескольких флакончиков шлиф-зерна карбида кремния (F60, F120, F230, F400, F600, F1000) всего 6 флакончиков, каждый из которых содержит 200 грамм доводочной пасты разной зернистости.

Желательно чтобы при доводке резец был закреплён жёстко в специальном приспособлении, но при правильно установленном столике (подручнике) и плотно прижатом к нему резцом, можно добиться неплохого результата и без приспособления.

Столик подручника должен быть выставлен под заданным углом доводимой поверхности резца (проверяем угломером или шаблоном) и столик должен быть установлен с таким расчётом, чтобы режущие лезвия резца (при их доводке) располагались немного ниже или на уровне центра доводочного диска. Ну а направление вращения диска при доводке резца должно быть обратным направлению вращения заточного круга, то есть доводочный круг должен вращаться от державки к пластинке резца.

При прижатии резца и его доводке, зёрна абразивной пасты постепенно размельчаются, и проходя через режущие поверхности инструмента не производят сколов или царапин, а только лишь сглаживают шероховатости от предварительной заточки резца.

Для более качественного процесса доводки и для его ускорения, а также для полного использования всей поверхности диска (чтобы исключить неравномерный износ диска) необходимо постоянно передвигать резец вдоль поверхности диска в радиальном направлении (по отношению к доводочной плоскости диска).

В настоящее время появилось в продаже огромное количество алмазных кругов. Алмазная заточка и доводка является весьма эффективным средством повышения стойкости режущих инструментов.

И при алмазной заточке твёрдосплавных резцов, чистота режущих поверхностей резца (по сравнению с заточкой корундовыми кругами) повышается на 2 класса.

При этом ещё и увеличивается производительность, а число возможных переточек токарных разцов повышается аж на 20 — 30 процентов.

Ну и для заточки токарных резцов из быстрорежущих сталей (и для их доводки) алмазная заточка оказывается более эффективной и предпочтительной, так как достигается чистота поверхности 9 — 10 классов и как я уже писал выше, чем выше класс поверхности, тем медленнее резцы тупятся, то есть повышается их стойкость.

Однако следует учесть, что алмазную заточку инструмента следует производить только имея припуск на заточку не более 0,2 мм. Когда припуск на обработку больше указанного мной здесь значения (0,2 мм) экономически более выгодна заточка карборундовым кругом, с последующей заточкой и доводкой алмазным кругом, для которого припуск на доводку как правило равен всего 0,05 — 0,08 мм.

Чистоту доведённой поверхности резца контролируем с помощью сравнения с резцами эталонами (эталон можно взять, например купив какой то новый резец от авторитетной фирмы), а геометрию резца проверяем с помощью шаблонов (или с помощью специального прибора, у кого он есть). В зависимости от конструкции шаблона, токарные резцы проверяют вручную, или на специальной подставке.

Если проверка производится вручную, то разумеется резец держат в руке и к проверяемой плоскости (поверхности) прикладывают шаблон и смотрят на просвет, напротив источника света. При правильной заточке токарного резца и его доводке, проверяемый угол должен полностью совпадать с кромками шаблона и между ним и пластинкой резца не должно быть просветов.

Источник:

Заточка токарных резцов по металлу – подробная инструкция

Из всех технологических операций, производимых над заготовками из металла, обработка на токарном оборудовании является наиболее распространенной.

Именно поэтому заточка резцов для токарного станка, предназначенных для работы по металлу, является очень важным процессом, выполнять который следует правильно.

Особенности осуществления такой процедуры зависят как от материала, который предстоит обрабатывать, так и от типа самого режущего инструмента (фасонный, проходной, резьбонарезной, расточной и другие).

Конструкция токарных резцов

Заточка токарных резцов не может быть выполнена правильно, если не разобраться в конструктивных особенностях такого инструмента. Основными элементами его конструкции являются стержень-державка, при помощи которого резец фиксируется на станке, а также рабочая головка: именно ее режущую часть и необходимо регулярно затачивать.

Рассмотрим более подробно рабочую головку токарного резца. Ее формируют два типа поверхностей: передняя и задние. Переднюю отличить очень просто: именно по ней осуществляется отвод стружки. Задними же называются те стороны резцов, к которым обращена заготовка в процессе выполнения ее обработки. Они могут быть основными или вспомогательными, что зависит от их расположения.

Самый важный элемент любого резца (в том числе и для токарного станка по металлу) — его режущая кромка — формируется в месте пересечения задней основной и передней поверхностей.

В конструкции любого резца присутствует и вспомогательная кромка, образованная пересечением его задних поверхностей: основной и вспомогательной.

Вершина инструмента, которая упоминается в специальной литературе, — это место пересечения его режущей и вспомогательной кромок.

Основными характеристиками токарных резцов по металлу, определяющими их функциональные возможности, являются углы заточки, подразделяемые на главные и вспомогательные. Для того чтобы определить значения главных, их измерение производят в плоскости, которая формируется при проецировании режущей кромки на главную плоскость.

Вообще, для определения углов режущего инструмента используют две плоскости:

- основную, накладываемую на опорную сторону токарного резца, расположенную в его нижней части (по отношению к направлению подач станка такая плоскость является параллельной);

- плоскость резания, располагаемую по касательной относительно поверхности обрабатываемой заготовки (данная плоскость пересекается с основной режущей кромкой инструмента).

В конструкции рабочей части токарного резца различают углы нескольких типов:

- заострения — расположенные между передней поверхностью резца и задней основной;

- задние главные — находящиеся между задней основной поверхностью и плоскостью резания;

- передние главные — расположенные между передней стороной инструмента и плоскостью, перпендикулярной к плоскости резания.

Проверить правильность их определения достаточно просто: их сумма всегда составляет 90 градусов.

Кроме вышеперечисленных, конструкцию рабочей головки токарного резца характеризует еще несколько углов между:

- направлением подачи и проекцией, которую откладывает основная режущая кромка;

- плоскостью обработки и передней поверхностью резца;

- проекциями, которые откладывают основная и вспомогательная режущие кромки.

Инструменты для токарного оборудования

Для того чтобы разбираться в правилах заточки резцов для токарных станков по металлу, недостаточно просто посмотреть обучающее видео.

Необходимо иметь представление о том, как классифицируются такие инструменты.

Самым главным параметром, по которому токарные резцы относят к различным видам, является тип обработки, выполняемой с их помощью. По этому признаку выделяют следующие виды токарных резцов.

Основные типы токарных резцов:

- Проходные. Такими резцами заготовки обрабатываются вдоль оси вращения.

- Подрезные. Используя эти резцы на токарном станке, уменьшают уступы и выполняют торцевание заготовок.

- Канавочные. Как следует из названия, ими формируют наружные и внутренние канавки на поверхностях цилиндрической формы. Создавать канавки на наружных сторонах заготовок можно и при помощи отрезных резцов по металлу. Кроме того, такие резцы позволяют отрезать части заготовки под прямым углом.

- Расточные. С помощью таких инструментов на станках выполняют обработку отверстий.

- Резьбонарезные. Такие резцы специально предназначены для нарезания резьбы.

- Фасонные. С помощью резцов этого вида на внешней стороне цилиндрических заготовок формируют фасонные выступы или канавки.

- Фасочные. С помощью этих резцов на заготовках снимаются фаски.

Токарные резцы также подразделяются на виды в зависимости от того, в каком направлении с их помощью выполняется обработка заготовки. Так, среди них бывают правые (обработка выполняется по направлению к передней бабке) и левые (обработка по направлению к задней бабке).

Классифицируется токарный инструмент и по материалу изготовления, по способу соединения режущей части с державкой, а также по ряду других параметров.

Правила заточки токарного инструмента

Чтобы обработка заготовок на токарных станках по металлу была эффективной, качественной и точной, следует регулярно выполнять заточку резцов, тем самым придавая их рабочей части необходимую форму и получая углы с требуемыми параметрами.

В заточке не нуждается только инструмент, режущая часть которого выполнена в виде одноразовой твердосплавной пластины.

Для выполнения такой важной процедуры в условиях крупных производственных предприятий используются станки со специальными приспособлениями, а занимается этим отдельное структурное подразделение.

Для того чтобы заточить токарный инструмент своими руками на домашнем станке или сделать это в условиях небольшого предприятия, можно использовать различные методики.

Выполнение этой процедуры возможно с помощью химических реактивов или с применением обычных точильных кругов.

Следует отметить, что заточка токарного инструмента на специализированных или универсальных станках, в которых используется абразивный круг, является самым недорогим, но эффективным методом придания резцам требуемых геометрических параметров.

Конечно, наиболее качественно токарные резцы по металлу затачиваются на специально предназначенном для выполнения такой процедуры станке. Если же подобного оборудования в вашем распоряжении нет, можно воспользоваться универсальным станком с точильным кругом.

Подбирая такой круг, важно обращать внимание на материал, из которого изготовлена рабочая часть обрабатываемого инструмента. Так, чтобы эффективно заточить твердосплавный резец, вам понадобится круг из карборунда, имеющий характерный зеленый цвет.

Инструменты, рабочая часть которых изготовлена из углеродистой или быстрорежущей стали, прекрасно обрабатываются на станках с кругами средней твердости, изготовленными из корунда.

Заточку токарных резцов по металлу можно выполнять без охлаждения или с охлаждением, что является более предпочтительным.

Если заточка выполняется с охлаждением, то холодную воду следует равномерно подавать в то место, где токарный резец соприкасается с точильным кругом.

В том случае, когда охлаждение в процессе заточки не используется, после ее выполнения нельзя сразу резко охлаждать инструмент: это может привести к растрескиванию его режущей части.

Научиться затачивать токарные резцы на точильном станке своими руками можно легко. В процессе выполнения такой процедуры важно придерживаться определенной последовательности.

В первую очередь на точильном круге обрабатывают заднюю основную поверхность, затем заднюю вспомогательную, а в самую последнюю очередь точат переднюю.

Последним этапом заточки является обработка вершины резца – придание ей требуемого радиуса закругления.

Особенности заточки резцов для токарного станка

Существуют определенные нюансы, которые следует учитывать при заточке токарных резцов своими руками с использованием точильного станка. Так, выполнение обработки задней поверхности резца осуществляется в три этапа.

- Первоначально заднюю поверхность обрабатывают под углом, равным заднему углу самой державки. Как правило, он получается несколько больше, чем задний угол резания (приблизительно на 5 градусов).

- На втором этапе обрабатывают заднюю поверхность самой режущей пластины. При этом ее затачивают под углом, превышающим задний угол резания на 2 градуса.

- Третий этап — это формирование требуемого заднего угла при помощи доводки. Важно, что такой угол формируют не на всей задней поверхности резца, а только на неширокой фаске, непосредственно прилегающей к режущей кромке.

В несколько этапов выполняется заточка и передней поверхности токарного резца. Так, предварительно ее затачивают на угол, равный углу расположения самой режущей пластины.

Этот угол, как и в случае с задней поверхностью, несколько превышает передний угол резания. Непосредственно угол резания, который необходимо сформировать на передней поверхности резца, получают при помощи чистовой заточки или доводки.

Этим процессам подвергают узкую полоску, прилегающую к режущей кромке твердосплавной пластины.

Для большего удобства выполнения заточки токарных резцов на точильных станках, а также для получения углов с заданными параметрами используются специальные подкладки, которые устанавливают между опорной поверхностью инструмента и столиком станка, где он располагается.

Чтобы добиться еще более точной и качественной заточки, можно своими руками доработать конструкцию столика станка, сделав его регулируемым по высоте и углу поворота. После такой доработки станка необходимость в использовании подкладок определенной толщины отпадает.

При выполнении заточки токарного резца важно обращать внимание на то, чтобы его режущая кромка располагалась на одном уровне с центром точильного круга, но не ниже, чем 3–5 мм по отношению к нему. Следует учитывать и направление вращения точильного круга.

Это необходимо для того, чтобы сделать процесс заточки более безопасным, а также чтобы минимизировать риск отрыва режущей пластины от державки резца.

Точильный круг в процессе выполнения заточки должен вращаться так, чтобы прижимать режущую пластину, а не отрывать ее от державки.

Естественно, что после осуществления заточки режущего инструмента для токарного станка по металлу необходимо проверить правильность ее выполнения.

Проще всего выполнить такую процедуру при помощи специального шаблона, который можно приобрести или изготовить своими руками.

Если купить готовый образец не представляется возможным, то самостоятельно его сделать лучше из листовой стали, которая может подвергаться закалке.

Высокая твердость такого шаблона, которую он получит после закалки, даст возможность использовать его на протяжении длительного периода. Изготавливая трафарет, следует сделать на нем вырезы, соответствующие наиболее ходовым углам заточки.

Только после выполнения таких вырезов готовый шаблон подвергают закалке.

Следует иметь в виду, что от точности изготовления такого трафарета в полной мере будет зависеть то, насколько правильно будет заточен ваш резец для токарного станка по металлу.

Источник:

Правильная заточка ножа — особенности вариантов и их выбор

Хорошо заточенный нож крайне важен для нормального приготовления пищи – это догма, которую не решиться оспорить ни опытный шеф-повар, ни хозяйка на кухне. Кроме удобства острый нож добавляет безопасности, как бы это странно ни звучало.

Если нож затуплен, то высока вероятность того, что он сорвется и уж в таком случае, даже самым тупым ножом можно поранить пальцы. Однако, процесс заточки ножа не так уж прост и, как минимум, для этого требуется выбрать подходящий точильный инструмент и запастись терпением, так как процесс нелегок и кропотлив.

Давайте разберемся, какие инструменты подойдут для самостоятельной заточки ножей, какими инструментами пользуются мастера и как добиться желаемого результата.

Выбор точильного инструмента

Пожалуй, выбор хорошего инструмента, который поможет заточить нож, не менее сложен, чем выбор самого ножа. В продаже существует большое количество инструментов, которые отличаются ценой и качеством.

Стоит учесть одно, если хотите добиться остроты ножа, не экономьте на точильных инструментах, ведь если он будет плох, то вы не только не сможете заточить нож, но попросту испортите его.

Итак, перейдем к выбору инструментов.

Мусаты

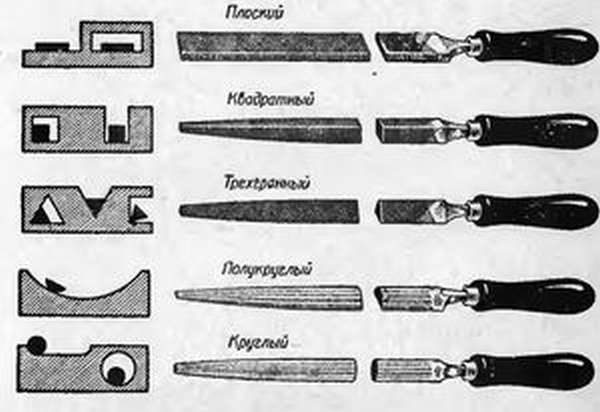

По форме он напомнит напильник с круглым стержнем. Им не столько затачивают нож, сколько исправляют режущую кромку. Приобрести его можно в любом магазине, реализующем ножи.

Данный инструмент будет полезен в том случае, если ваш нож не затупился слишком сильно – он идеально поддержит рабочее состояние лезвия.

Но если момент правки упущен и лезвие затупилось, одним мусатомне отделаться – нужен инструмент посерьезней.

Точильные бруски

С помощью точильного бруска или камня можно наиболее эффективно заточить нож. Данный процесс займет немало времени, к тому же, чтобы все сделать правильно придется немало тренироваться, однако результат превзойдет все ожидания. Чтобы качественно заточить нож, используя бруски, их понадобиться не менее двух, один из которых будет точить нож, а второй выполнит функцию шлифовщика.

Заточка производится с помощью искусственных точильных камней, которые также можно применить и для шлифовки, в зависимости от их зернистости. Натуральные камни, как правило, мелкозернистые и подходят исключительно для шлифовки.

Механические точилки

Данный прибор должен быть на кухне у каждой хозяйки, так как отличается простотой в использовании и немалой эффективностью.

Такие точилки применяются как для кухонных ножей, так и для ножниц, однако они имеют определенный недостаток.

Ножи, после их заточки на механической точилке очень быстро затупляются, поэтому ее использование рекомендовано только для кухни, охотничьи и спортивные ножи лучше точить, используя другие инструменты.

Электрические точилки

Данный инструмент неспроста набирает популярность, ведь с его помощью быстро и качественно точатся не только все виды ножей, но и ножницы с некоторыми видами отверток.

Особенность электроточилок в том, что они сами определят угол заточки даже для ножа с волнистым лезвием (подбор оборудования для кафе).

Ценовой диапазон на такие инструменты достаточно широк, однако стоит понимать, что чем дешевле, тем медленнее и менее качественно будет заточен нож.

Различные точильные станки

Сразу стоит заметить, что станки с войлочными или абразивными кругами можно использовать только подготовленным мастерам.

Такие инструменты используются на заводах, производящих ножи и в специальных мастерских по их заточке.

Не зная правильную температуру закалки стали, можно запросто испортить нож, поэтому лучше довериться опытным профессионалам. К тому же, после такого способа заточки, нож также может затупиться достаточно быстро.

Разобрав все способы заточки, можно сделать вывод, что оптимальным способом заточить нож будет выбор точильного бруска или электроточилки. С помощью второго способа сделать это будет легче, однако и стоимость качественной электрической точилки будет несравнимо дороже. Поэтому постараемся осветить тонкости заточки ножа с помощью первого способа, а именно точильного камня.

Процесс заточки ножа

Перед началом заточки требуется опустить ваш брусок в воду или масло и продержать его там не менее 15 минут. Это делается для увеличения срока службы точильного камня, таким способом мы обезопасим зерна от частиц стали, которые могут забиться в полости.

Как уже было сказано выше, начинается заточка с использования крупнозернистого бруска. Расположить его следует так, чтобы он был хорошо зафиксирован, для этого подойдет стол (во избежание царапин, подложите что-нибудь под камень).

На крупнозернистом бруске правильная заточка ножа производится до тех пор, пока на лезвии не образуется заусенец, после чего стоит заменить брусок на мелкозернистый. Желательно использовать точильный камень, который будет длиннее лезвия не менее чем в два раза.

Заточка производится режущей частью вперед, желательно стараться двигать эту часть перпендикулярно бруску.

Пожалуй, важнейшим пунктом заточки ножа будет соблюдение правильного угла наклона между бруском и лезвием. Обычно следует выдерживать угол равный 20 градусам, но он может меняться в зависимости от типа ножей и сферы их использования:

- ножи японского производства стоит затачивать, выдерживая угол в 10-20 градусов;

- филейные и профессиональные ножи для кухни затачиваются под углом равным 25 градусам;

- ножи для охоты и спортивные аналоги точатся под углом 30-45 градусов. При этом, чем больше угол, тем дольше будет тупиться клинок.

Понять изменение угла наклона несложно – чем он меньше, тем острее лезвие ножа, при большем угле увеличивается его стойкость к притуплению. Какой бы угол вы ни выбрали – стоит придерживаться его до самого конца заточки.

Плавно доводя лезвия до конца бруска, вы также проводите его от основания до острия. Чтобы не поцарапать боковую поверхность ножа не стоить делать рывков, которые могут привести к срыву лезвия. Такие движения нужно повторять снова и снова на обе стороны ножа.

Многие люди, не обладающие достаточным опытом, стараются ускорить процесс, надавливая на лезвие, однако этим ничего кроме изменения угла они не добиваются. Все должно выполняться аккуратно и тщательно, ведь одно резкое и неточное движение может испортить весь кропотливый труд.

А никто и не говорил, что будет просто, все приходит с опытом, который вырабатывается в непрерывном процессе заточки.

Обязательная шлифовка

Не стоит думать, что на этом заканчивается работа. Далее следует шлифовка ножа, которая обеспечит долговечность остроты лезвия. Для этого стоит избавиться от заусенца и сделать лезвие необычайно гладким. Процесс достаточно прост: берете точильный камень с мелким зерном и проделываете те же движения, что и с крупнозернистым до достижения необходимого результата.

Заключение

Как кажется из описания, самостоятельно заточить нож довольно просто, однако это только теория. В действительности работа потребует от вас внимательности и терпения, чтобы не свести к нулю все старания. Практика и только практика поможет добиться идеального лезвия.

В защиту точильных камней говорит их дешевизна по сравнению с электроточилками (хотя это вопрос спорный, так как качественные бруски также стоят недешево), но отпугивает сложный процесс заточки. Электрические точилки просты в использовании, но цена может кусаться. Мусаты и механические точили – способы недостаточно надежные и долговечные.

Можно воспользоваться услугами профессионалов, затачивающих ножи на станках, но это не всегда удобно.

Проще говоря, каждый способ имеет свои достоинства и недостатки. Взвесив все за и против, вы можете выбрать наиболее подходящий способ заточки, который сделает использование ножей удобным и безопасным.

Источник:

Алмазные бруски: как выбрать, как точить?

Алмазные бруски: достоинства

- Зерна алмазного абразива имеют более острые грани по сравнению с другими абразивами и не изменяют своей формы в процессе работы.

- Алмазные бруски не хрупкие, от удара они не расколются, как, например, природные или искусственные камни для заточки.

- Заточка на алмазных брусках не требует специального масла – достаточно слегка увлажнить его водой.

- Алмазный брусок не засорится при заточке частичками обрабатываемой стали ножа. Для очистки бруска достаточно прополоскать его в воде и протереть насухо ветошью или фиброй.

- Алмазные бруски стачивают сталь очень быстро. Это позволяет сохранить рабочую поверхность (длину) бруска более длительное время по сравнению с керамикой или природным абразивом.

Но не спеши бежать в магазин или сёрфить в интернете по части покупки алмазного бруска.

У этих брусков есть два недостатка, которые для тебя, возможно, важны:

Алмазные бруски: недостатки

- Эффективное стачивание стали ножа в процессе заточки на алмазных брусках, в неумелых руках может привести к неисправимому повреждению лезвия.

- И второй недостаток — это «цена».Да, алмазные бруски несколько дороговаты по сравнению с природными абразивами, так как технология производства хороших (читай фирменных, марочных) алмазных брусков довольно дорога. И цены начинаются, как правило, от 800 рублей .

Алмазные бруски: обозначение и маркировка

Но сначала научимся выбирать алмазный брусок. Видел их обозначение? Смотри: 2500/2000, 2000/1600, 1600/1250, 1250/1000, 1000/80, 800/630, 630/500, 500/400, 400/351, 315/250, 250/200, 200/160, 160/125, 125/100, 100/80, 80/63, 63/50, 50/40, 40/28, 28/20, 20/14, 14/10, 10/7, 7/5, 5/3, 1/0.

Растерялся? На самом деле ничего сложного. Обозначения эти приняты по ГОСТ 9206-81 (алмазы) и делятся на:

- 12345 — Алмазные бруски для ремонтных работ связанные с интенсивным съемом металла, а именно, восстановление и изменение формы и профиля клинка и режущей кромки.

- 12345 — Алмазные бруски для удаления следов обдирочных операций, шлифовке и основных работ по заточке, а именно получение заданных параметров клинка и режущей кромки.

- 12345 — Алмазные бруски для удаления шлифовки поверхности клинка, чистовая заточка и доводка режущего инструмента.

- 12345 — Алмазные бруски для правки режущих кромок, полировки поверхности.

Уже легче? А маркировка расшифровывается так, например, «125/100» означает, что на данной стороне бруска присутствуют алмазные зерна минимум 100, максимум 125 микрон.

Обычно на брусках (на обеих сторонах) производитель ставит клеймо, которое указывает на его зернистость.

Учитывая, что речь идет про двухсторонние алмазные бруски, то сам понимаешь, что одна сторона предназначена для более грубых операций по заточке, другая для правки и полировки режущей кромки.

Да, так и есть, «два в одном». Как правило, зеленоватая сторона бруска грубее, а коричневая – тоньше. Если маркировки нет, можно ощутить это тактильно ногтем, либо взять лупу и ощутить это уже визуально.

Универсальный алмазный брусок

А теперь, послушай совет бывалых. Алмазный брусок у которого одна сторона маркирована значением «100/80», а вторая «50/40» перекрывает 99% заточных операций. Поверь, этого бруска будет достаточно!

Мало опыта в заточных операциях или нет надобности выводить режущую кромку до строгания волоса? Покупай именно этот брусок! Он всегда будет с тобой. Клади его в рюкзак при выходе «на природу», бери его с собой на охоту и рыбалку – универсальный алмазный брусок придаст остроту твоему ножу в процессе работы по разделке туши кабана, богатого улова или при нарезке продуктов на кухне.

Как точить на алмазных брусках?

C выбором алмазного бруска более-менее разобрались. Приступим к грамотной заточке на алмазных брусках. Правила здесь просты и неукоснительны. Перечислю сразу все:

- Перед заточкой смочи алмазный брусок водой. Можно капнуть на брусок каплю моющего средства, например, Fairy (не реклама).

- В процессе заточки, через каждые 15-20 движений смывай образовавшуюся эмульсию с бруска под струёй воды и продолжай.

- Устал? Решил перекурить? Положи на время брусок в тазик с водой.

- Когда правишь нож, то не держи брусок в руках. Лучше положи его на деревянную дощечку с небольшим упором, чтобы брусок не скользил по ней.

- Допускается держать брусок в руке при правке ножа в походных условиях. Но береги пальцы! Даже если твой нож затупился, он все еще сможет нанести тебе сильные порезы на пальцах.

- При заточке старайся использовать всю поверхность бруска, а не точить нож по одному краю или по середине бруска. В этом случае алмазный слой на бруске будет стачиваться равномерно.

- Не нужно сильно нажимать на нож в процессе заточки – это, пожалуй, самое главное правило! При сильном нажиме ты будешь выламывать кристаллики абразива из поверхности камня, что есть не очень хорошо. И можно просто загубить дорогой алмазный брусок.

- Последнее правило наиболее актуально для нового (вновь приобретенного) алмазного бруска, который тебе сначала предстоит «обкатать» или притереть.

- Запомни, что новый алмазный брусок поначалу снимает сталь более агрессивно, но начинает терять эту агрессивность с каждым заточенным ножом. Это нормальное явление. После заточки 5-10 ножей алмазный брусок дойдет до своей расчетной кондиции и будет служить, и радовать тебя долгие годы.

Источник: