Предъявляются многочисленные и разнообразные требования к сварочному оборудованию, связанные с технологическими особенностями способов сварки, спецификой сварных конструкций различных классов и технико-экономическими особенностями сварочного производства.

Общие требования к сварочному оборудованию

Наиболее общие требования к сварочному оборудованию: обеспечение высоких качества и производительности технологического процесса, надежности работы и эргономических показателей оборудования, а также рационального расходования материалов и электроэнергии, минимальных затрат на его изготовление.

В связи с тем, что большинство сварочных работ выполняется с применением дуговой сварки (наплавки), требования к сварочному оборудованию рассматриваются ниже преимущественно на их основе.

Обеспечение высокого качества сварных соединений (наплавки) требует:

- точной сборки и фиксации свариваемых соединений в рабочей зоне с учетом особенностей заготовок (значительные допускаемые отклонения от номинальных размеров и форм, возможные заусеницы, задиры, окалина, прилипшие брызги металла) и сварочных деформаций;

- надежной защиты сварочной ванны от воздействия атмосферы путем подачи в зону сварки защитного газа, флюса, использования самозащитных проволок, вакуумных камер и др.;

- обеспечения заданного положения и ориентации источника нагрева относительно свариваемого соединения с компенсацией случайных отклонений линии соединения от расчетного положения;

- поддержания заданных значений параметров процесса сварки или изменения их по заданному закону с учетом случайных отклонений параметров соединения, подготовленного под сварку, от номинальных значений;

- применения прогрессивных сварочных технологий и материалов (форсированные режимы, использование многодуговой и многоэлектродной сварки, ленточных электродов и т. п.).

Высокая производительность сварочного процесса и операций по изготовлению сварных конструкций достигается:

- применением прогрессивных сварочных процессов;

- механизацией, автоматизацией и роботизацией сварочного производства (автоматизация и роботизация сварки, в свою очередь, являются факторами значительного улучшения качества и стабильности характеристик сварных соединений).

Высокая надежность оборудования для сварки достигается путем:

- принятия мер по обеспечению стабильной работы оборудования в условиях, характеризующихся (в зависимости от способа сварки) высокой температурой вблизи зоны сварки и шва, мощным нестационарным магнитным полем, интенсивным световым излучением, разбрызгиванием расплавленного металла, интенсивным выделением пыли или аэрозолей;

- повышения ресурса работы быстроизнашивающихся элементов; использования современных средств контроля состояния и диагностики и устранения неисправностей за счет быстросменных деталей, блоков и устройств;

- использования составных частей с высокими показателями надежности, прежде всего, путем максимального применения ранее отработанных технических решений и серийных устройств, унификации и агрегатирования.

Высокая надежность оборудования для сварки, в свою очередь, является одним из важнейших факторов обеспечения требуемого качества сварных соединений и заданной производительности .

Обеспечение рационального расходования материалов на изготовление оборудования, электроэнергии, потребляемой при сварке, и сварочных материалов достигается:

- рациональным построением типоразмерных рядов и выбором оптимальных компоновок сварочного оборудования;

- повышением КПД источников энергии, уменьшением их размеров и массы, например, применением инверторных или транзисторных источников для дуговой сварки;

- снижением разбрызгивания металла при сварке путем выбора оптимального ее способа, например, импульсно-дуговой в смеси газов;

- выбором оптимального состава и расхода защитных газов, состава флюса и способов его подачи в зону сварки и уборки после сварки.

Обеспечение высоких эргономических показателей оборудования для сварки достигается путем:

- улучшения санитарных условий работы (отсос аэрозолей и пыли, охлаждение горелок, защита персонала от светового излучения);

- механизации и автоматизации сварочных и вспомогательных работ;

- обеспечения безопасности труда; учета требований инженерной психологии при разработке средств управления и контроля над работой сварочного оборудования;

- рациональной организацией компоновки и формы оборудования и организацией рабочих мест.

Высокие эргономические показатели оборудования служат важным фактором повышения качества сварных соединений, производительности и надежности сварочного оборудования.

Обеспечение минимальной стоимости оборудования и затрат на его техническое обслуживание достигается путем:

- минимизации расхода материалов на сварочное оборудование и трудоемкости его изготовления;

- выбором или созданием оборудования с оптимальным набором функций для выполнения определенных задач (без избыточности); максимальным применением серийно выпускаемого оборудования;

- унификацией и агрегатированием сварочного оборудования.

Следует иметь в виду, что подавляющее большинство вариантов наиболее распространенного способа дуговой сварки (наплавки) может быть выполнено с помощью несложного ручного или механизированного инструмента (каким, по существу, является сварочный полуавтомат), тогда как введение высокоавтоматизированных технологических комплексов сопряжено со значительными затратами. Поэтому для получения положительного экономического эффекта при автоматизации сварочного производства необходимо обеспечивать существенное повышение производительности труда при наиболее простых технических решениях.

Важно учитывать то, что каждый конкретный способ дуговой сварки и наплавки характеризуется специфическими особенностями и вытекающими из них требованиями.

Так, применительно к оборудованию для сварки (наплавки) под флюсом, проводимой с большим объемом жидкого металла в ванне, возникает необходимость предотвращения протекания расплавленного металла из нижней части сварочной ванны, т. е. защиты свариваемого соединения от прожога.

Кроме этого, наличие флюса в зоне возбуждения дуги и отвердевшей шлаковой пленки на конце сварочной проволоки в начале процесса требует принятия дополнительных мер по обеспечению надежного зажигания дуги.

Особенностью сварки под флюсом является также невозможность прямого наблюдения за положением конца электрода и сварочной ванны, что усложняет направление электрода на линию соединения свариваемых элементов. При сварке и наплавке порошковой проволокой следует учитывать малую жесткость ее оболочки и необходимость в специальных подающих роликовых устройствах.

Источник:

Требования к сварочным материалам

Для сварки кольцевых стыков трубопроводов могут применяться следующие сварочные материалы:

– электроды с основным видом покрытия для ручной дуговой сварки;

– сварочные проволоки сплошного сечения;

– защитные газы – аргон газообразный, двуокись углерода газообразная.

В качестве защитного газа для сварки используются: газовая смесь (аргон + углекислота) ТУ – 2114-001-7170869-2012; углекислота техническая высшего сорта по ГОСТ 8050-85.

Все сварочные материалы должны проходить входной контроль, включающий:

- Проверку наличия сертификатов качества или сертификатов соответствия фирмы (завода-изготовителя);

- Проверку сохранности упаковки;

- Замер диаметра электродов и проволок, и проверку его соответствия данным сертификатам;

- Проверку внешнего вида покрытия электродов и проволок – прочности (адгезии) покрытия электродов, отсутствие поверхностных дефектов электронных покрытий и проволок, следов ржавчины на поверхности проволок и электродных стержнях, разтолщинности электродного покрытия;

- Проверку сварочно-технологических свойств электродов и проволок при сварке катушек труб во всех пространственных положениях.

Сварочные материалы должны соответствовать требованиям ТУ, сертификатов качества и обеспечивать:

- Механические свойства направленного металла с гарантированными значениями:

– временного сопротивления разрыву;

– предела текучести;

– относительного удлинения;

– относительного сужения;

– ударной вязкости

- Металлургические свойства направленного металла:

– гарантированное содержание основных легирующих элементов;

– допустимое содержание вредных примесей (S, P и др.) и диффузионного водорода;

– отсутствие дефектов металлургического характера (поры, горячие трещины и др.);

- Сварочно-технологические свойства:

– качественное формирование металла шва при сварке во всех пространственных направлениях и положениях;

– стабильность горения дуги;

– легкое удаление шлака, образующегося в процессе сварки, в т.ч. при сварке в разделку кромок

Электроды для ручной и дуговой сварки по типам и техническим характеристикам должны соответствовать требованиям ГОСТ 9467-75, ГОСТ 9466-75 (электроды отечественных производителей), AWS А5.1, AWS A5.5 (электроды зарубежных производителей), специальных ТУ и сертификатов качества.

Применяемые марки электродов LB 52 U- Ø2,6 мм и Ø3,2 мм – для ручной дуговой сварки и ремонта корневого слоя шва. OK 74.70 – Ø3,2 мм и Ø4,0 мм – для сварки и ремонта заполняющих и облицовочных слоев ручной дуговой сварки. Требования к техническим характеристикам электродов для дуговой сварки приведены в таблице 8.7 – РД-25.160.00-КТН-037-14 с изм. № 1,2.

Покрытие не должно разрушаться при свободном падении электрода плашмя на гладкую стальную плиту с высоты:

– 1 м – для электродов диаметром менее 4 мм;

– 0,5 м – для электродов диаметром 4 мм и более.

При проверке допускается частичное откалывание покрытия общей протяженностью до 5% длины покрытой части электрода, но не более 20 мм.

Таблица . Требования к техническим характеристикам электродов для ручной дуговой сварки

| № | Наименование | Требование |

| 1 | Кривизна электродов при длине:– 300 мм не более– 350 мм не более– 450 мм не более | 0,6 мм0,7 мм0,9 мм |

| 2 | Характеристика покрытия электрода: | |

| – количество пор на 100 мм длины электрода не более | 2шт. | |

| – наружный размер поры в процентном отношении к толщине покрытия не более 150% | но не более 2,0мм | |

| – глубина поры в процентном отношении к толщине покрытия, не более | 50% | |

| – количество продольных волосяных трещин и местных сетчатых растрескиваний в суммарном количестве не более | 2 шт. | |

| – длина волосяной трещины или местного сетчатого растрескивания не более | 10,0 мм | |

| – суммарная протяженность отдельных продольных рисок и местных вмятин не более | 25,0 мм | |

| – глубина отдельных продольных рисок в процентном отношении к толщине покрытия не более | 25% | |

| 3 | Глубина местных вмятин в процентном отношении к толщине покрытия не более | 50% |

| 4 | Количество местных задиров не более | 2 шт. |

| 5 | Глубина местных задиров в процентном отношении к толщине покрытия не более | 25% |

| 6 | Разность толщин покрытия (эксцентриситет) при диаметре электрода:– 2,5; 2,6 мм не более– 3,0; 3,2; 3,25 мм не более– 4,0 мм не более | 0,08мм0,10 мм0,12 мм |

| 7 | Суммарная протяженность откалывания покрытия при испытаниях на прочность не более | 5% |

| 8 | Визуальное определение маркировки после прокладки не менее | 3-х раз |

Проволока сплошного сечения для автоматической сварки должна соответствовать требованиям ГОСТ 2246-70 (проволоки отечественных производителей), и AWS A5.18 ER70S (проволоки зарубежных производителей), специальных ТУ и сертификатов качества.

Таблица. Типы сварочных материалов

| Наименование показателя | Значения | |

| Нормативное значение временного сопротивления разрыву основного металла, МПа (кгс/мм2) | 550 | |

| Группа стали | М03 | |

| Группа материалов труб, деталей | 2 | |

| Класс прочности стали трубной стали | К56 | |

| Способы и технологии сварки | ||

| Автоматическая сварка проволокой сплошного сечения в защитных газах комплексом оборудования CRC EVANS AW | Корневой, заполняющие, облицовочный слой | ГОСТ 2246-70 |

| AWS A5.18 ER70S | ||

| Ручная дуговая кольцевых стыков электродами с основным видом покрытия методом на подъем.Ремонт сварных соединений | Корневой,Заполняющие и облицовочные слои | Э50А / AWS A5.1 Е70(16,15,18) Ø2,5-3,2 мм |

| Э60 / AWS A5.5 Е80(18,16,15) или Е90(18,16,15) Ø3,0-4,0 мм | ||

| **- после буквенно-цифрового обозначения согласно стандартам AWS, приведенным в таблице, могут быть дополнительно указаны буквы и/или цифры, обозначающие легирование, уровень механических свойств, содержание диффузионно-подвижного водорода и др. |

Требования к техническим характеристикам проволок сплошного сечения, порошковых проволок, в т.ч. самозащитных для механизированной сварки приведены в таблице ниже.

Таблица. Характеристики проволок сплошного сечения.

| Наименование показателя | Требование |

| 1. Характеристики проволок сплошного сеченияПредельное отклонение по диаметру (диаметр до 4,0 мм включительно)Овальность в процентном отношении к предельному отклонению по диаметру не болееГлубина мелких волочильных рисок, царапин, следов шлифовки, местной рябизны и отдельных вмятин в процентном отношении к предельному отклонению по диаметру не болееТолщина медного покрытия не менее | ±0,0950%25%0,20 мкм |

| 2. Характеристики порошковых проволокПредельные отклонения по диаметру для проволок диаметром:– от 1,2 мм до 1,6 мм включительно– от 1,8 мм до 2,2 мм включительноПредельное отклонение от коэффициента заполнения в процентах от номинального значенияОтносительная разность показаний при взвешивании отрезков проволоки из разных мест мотков (катушек, кассет, бухт) не более | ±0,05 мм±0,08 мм±1,5%5% |

| 3. Пригодность проволоки при переломе без высыхания порошка – наполнителя | |

| 4. Сварочно-технологические свойства при сварке во всех пространственных положениях и направлениях:– возбуждение дуги– стабильность горения дуги– формирование равномерного мелкочешуйчатого валика с плавным переходом к основному металлу и превышением гребня над впадиной не более– эластичность дуги не менее– отделимость шлаковой корки | С 1-го зажиганияравномерное, без вибрации1,0 мм3-х Ø проволокибез дополнительных усилий. При небольшом механическом воздействии |

Защитные газы (активные) для автоматической сварки должны соответствовать требованиям ГОСТ 8050-85 (двуокись углерода газообразная и жидкая высший сорт), специальных ТУ и сертификатов качества.

Таблица. Требования к техническим характеристикам защитных газов и их смесям

| Наименование показателя | Требование |

| 1. Двуокись углерода газообразная и жидкая должна иметь:Объемная доля двуокиси углерода не менееТочка росы не выше | 99,9%Минус 48°С |

| 2. Аргон газообразный должен иметь:Объемная доля аргона не менееОбъемная доля азота не болееОбъемная доля кислорода не болееМассовая концентрация паров при 20⁰С и давлении 760 мм.рт.ст. не более | 99,9930%0,0050%0,0007%0,01 г/м³ |

| Примечание: марки защитных газов: CO2 и Ar |

Источник:

Требования к безопасности сварочного оборудования

Проектирование и изготовление всех видов сварочного оборудования осуществляется в соответствии с «Едиными требованиями безопасности к конструкциям сварочного оборудования». Этим документом необходимо также руководствоваться при модернизации сварочного оборудовании; при модернизации же отдельных узлов эти требования распространяются лишь на соответствующие узлы.

Некоторые из требований безопасности относятся ко Кем видам сварочного оборудования, в том числе к предохранительным и оградительным устройствам.

Расположение и конструкция узлов И механизмов сварочного оборудования должны обеспечивать безопасный и удобный доступ к ним. Все вращающиеся часта, представляющие опасность травмирования, следует ограждать.

Конструкции ограждающих устройств должны быть достаточно прочными, легкими, надежно закрепленными ине мешать работе и наладке.

В зависимости от назначения и частоты использования, ограждения выполняют в виде открывающихся или быстросъемных сплошных кожухов, решеток или сеток с ячейками не более 20×20 мм.

Ограждения снабжают рукоятками, скобами и другими устройствами дли удобного и безопасного съема и установки. Трубопроводы, шланги дли подачи воздуха, воды, газа, масленки для смазки и пр. должны быть расположены так, чтобы не затруднялось обслуживание оборудования.

Штуцера, на которые надевают шланги, должны обеспечивать их удобное крепление и герметичное соединение.

Стационарные автоматические установки для сварки под слоем флюса должны иметь пылегазоотсасывающие устройства, а также флюсоубирающие устройства.

В тех случаях, когда элементы оборудования расположены на высоте более 2 м и требуют в процессе наплавки оперативное обслуживание, следует устанавливать рабочие площадки. Для удобства обслуживания и безопасности такие площадки должны иметь ширину не менее 0,8 м. Настил площадки изготовляют из диэлектрического материала.

В установках для электрошлаковой сварки должны быть обеспечены надежность и правильность закрепления рельсового пути на изделии или на стенде, а также надежность крепления обратных и боковых роликов ходового механизма. Установки для электрошлаковой сварки должны оснащаться специальными кабинами с направляющими, позволяющими сварщику-оператору вести наблюдение за ходом процесса в условиях полной безопасности.

На машинах автоматической сварки в среде защитных газон против сварочной головки со стороны оператора (рабочего) должен быть установлен откидывающийся щиток размером не менее 200×200 мм с защитным стеклом.

При появлении искрения между корпусом газоэлектрической горелки и деталью или сварочным столом сварку необходимо прекратить до устранения неисправностей горелки. Наиболее часто в этих случаях приходится очищать сопло, сменять изолирующую шайбу и т. п.

Как известно, для охлаждения сварочных горелок используется вода. В случае прекращения подачи воды электросварку надо прекратить.

Для удобства ношения, а также для защиты от возможного воздействия электрического тока спинка ранца с катушкой сварочной проволоки переносных шланговых сварочных полуавтоматов должна быть покрыта войлочной прокладкой, края которой должны перекрывать спинку ранца по всему периметру на 3—5 мм.

Аппараты для сварки ТВЧ трубосварочных станов должны иметь откидывающиеся защитные экраны, защищающие от искр. Зону образования петли станов ограждают. Для наматывания образующегося грата трубосварочные станы должны иметь специальные приспособления.

Металлические ограждения-экраны высокочастотных частей схемы установки должны быть сплошными и иметь хорошие электрические контакты в местах соединений отдельных частей ограждений и в местах разъемов.

При этом необходимо принять меры против проникновения электромагнитного излучения через отверстия для выводов органов управления и приборов.

В установках для высокочастотной сварки термопластических материалов следует предусматривать экранированные камеры, исключающие попадание рук рабочего в зону сварки.

Для того чтобы оградить сварщика от возможных выплесков металла и искр, при контактной сварке следует предусматривать «а контактных машинах специальные откидывающиеся экраны, позволяющие безопасно вести наблюдение за процессом сварки.

На установках для электронно-лучевой сварки баки выпрямителей с масляным охлаждением должны иметь клапаны для выхода газов, накапливающихся внутри бака.

Дли защиты глаз от светового излучения металла при наблюдении за процессом сварки смотровое окно должно быть снаружи закрыто светофильтром, применяемым при электродуговой сварке.

Смотровые окна снабжают свинцовыми стеклами, которые защищают рабочих от рентгеновского излучения.

Конструкция электронно-лучевых установок должна предусматривать возможность максимальной автоматизации технологического процесса, достижения вакуума, поддержания постоянства мощности электронного пучка и т. д. Блоки электронно-лучевых установок должны быть в закрытом исполнении либо иметь ограждение на высоту не менее 1,8 м от пола. Ограждения должны быть сплошными и механически прочными.

Высокочастотный генератор для диффузионной сварки в вакууме должен быть экранирован и иметь блокировочное устройство, обеспечивающее отключение генератора при открывании дверец.

Смотровое окно вакуумной камеры должно быть изготовлено из прочного материала и обеспечивать хорошую видимость. Кроме того, смотровое окно должно быть оснащено экраном со светофильтром, применяемым при электродуговой сварке.

В конструкции установки необходимо предусматривать удаление выбросов из форвакуумных насосов наружу.

В машинах для сварки трением должно быть обеспечено надежное закрепление свариваемых деталей для устранения возможного вращения их относительно зажима под действием момента трения или смещения пол действием осевого усилия.

В этих машинах предусматривают также блокировку, исключающую возможность попадания руки рабочего в зажимное устройство по время установки деталей. В машинах с полуавтоматическим и автоматическим циклами работ должна быть исключена возможность вращения деталей до их закрепления.

В этих машинах следует предусматривать блокировку, снимающую полностью напряжение при открывании дверцы, или запоры с замками, исключающие доступ оператора к открытым токоведущим частям, смонтированным внутри машины.

Кнопки, рукоятки и другие органы управления должны быть расположены я местах, обеспечивающих безопасность оператора и удобство наблюдения. Машины для сварки трением. рассчитанные для соединения таких пар металлов, при сварке которых имеет место новообразование, должны быть оснащены предохранительными щитками.

При холодной сварке устройство для подготовки деталей к сварке, в особенности обработка их вращающейся щеткой из стальной проволоки, должно иметь защитный кожух. В машинах для холодной сварки следует предусматривать устройства, предотвращающие попадание рук рабочего в зажимы машины.

Настоящее требование необходимо соблюдать в том случае, когда оно не препятствует выполнению технологической операции, при этом должна быть предусмотрена предупреждающая надпись. Пневмогидросистема машины для холодной сварки должна быть герметична и исключать утечки в соединениях коммуникаций, из емкостей и др.

Для контроля давления в насосах, цилиндрах и трубопроводах машины снабжают манометрами, устанавливаемыми на удобных для обозрения местах.

Дверцы должны иметь блокировку, исключающую возможность попадания работающего под напряжение, или запоры с замками, исключающие доступ к открытым токоведущим частям, смонтированным внутри машины.

Пульт управления и контрольные приборы установки для сварки ультразвуком размещают так, чтобы в процессе работы сварщику было удобно занимать место у установки. Акустический узел установки должен быть закрыт защитным кожухом, исключающим непосредственный контакт сварщика с Узлом во время работы.

Смотровые окна в камерах для сварки с контролируемом атмосферой должны быть снабжены откидными экранами-светофильтрами, применяемыми при электродуговой сварке. Резиновые рукава, встроенные в такие камеры, должны иметь тканевую подкладку. В установках необходимо предусматривать автоматическое устройство, исключающее произвольное падение колпака.

Подъем и опускание колпака установки необходимо механизировать.

Установки для плазменного напыления должны быть оснащены экраном со светофильтром для электродуговой сварки. Управление процессом механизированной резки плазмой производится дистанционным путем.

В случае закрепления резака на переносной тележке должно быть устроено электроблокировочное приспособление, автоматически отключающее электропитание при случайном прекращении подачи охлаждающей воды.

Источник:

Сварка как процесс. Виды сварки

Как происходит сварка.

К электроду и свариваемому изделию для образования и поддержания электрической дуги от источников сварочного тока подводится электроэнергия. Под действием теплоты электрической дуги кромки свариваемых деталей и электродный металл расплавляются, образуя сварочную ванну, которая некоторое время находится в расплавленном состоянии.

В сварочной ванне электродный металл смешивается с расплавленным металлом изделия (основным металлом), а расплавленный шлак всплывает на поверхность, образуя защитную плёнку. При затвердевании металла образуется сварное соединение.

Энергия, необходимая для образования и поддержания электрической дуги, получается от специальных источников питания постоянного или переменного тока.

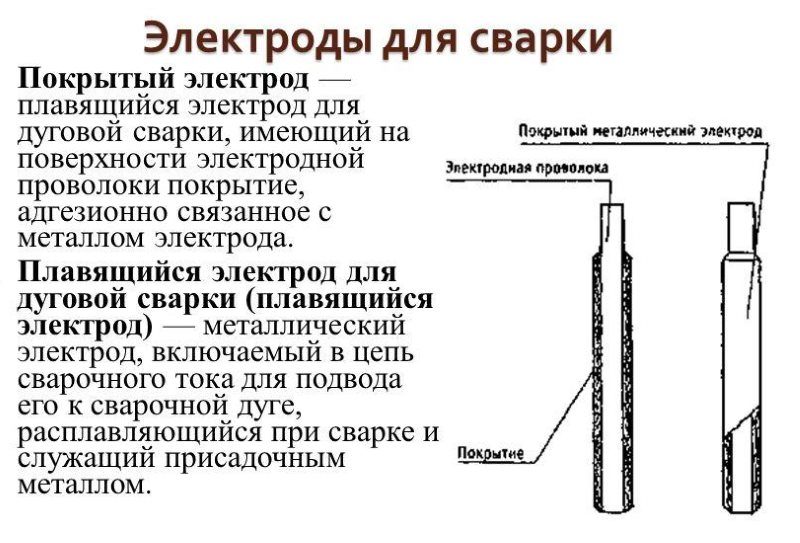

В процессе электросварки могут быть использованы плавящиеся и неплавящиеся электроды. В первом случае формирование сварного шва происходит при расплавлении самого электрода, во втором случае — при расплавлении присадочной проволоки (прутков и т. п.), которую вводят непосредственно в сварочную ванну.

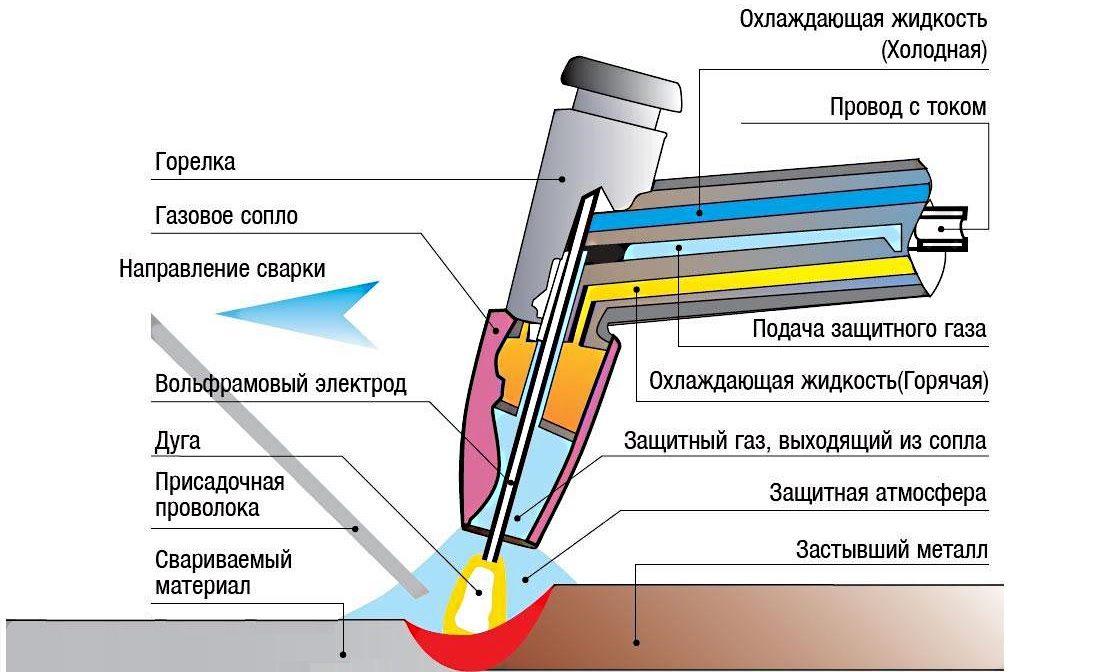

Для защиты от окисления металла сварного шва применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки в процессе электросварки.

Различают электросварку переменным током и электросварку постоянным током. При сварке постоянным током шов получается с меньшим количеством брызг металла, поскольку нет перехода через нуль и смены полярности тока.

В аппаратах для электросварки постоянным током применяются выпрямители.

Классификация

Классификация дуговой сварки производится в зависимости от степени механизации процесса, рода тока и полярности, типа сварочной дуги, свойств сварочного электрода, вида защиты зоны сварки от атмосферного воздуха и др.

По степени механизации различают:

* ручную дуговую сварку * полуавтоматическую дуговую сварку

* автоматическую дуговую сварку

Отнесение процессов к тому или иному способу зависит от того, как выполняются зажигание и поддержание определённой длины дуги, манипуляция электродом для придания шву нужной формы, перемещение электрода по линии наложения шва и прекращения процесса сварки.

При ручной дуговой сварке указанные операции, необходимые для образования шва, выполняются человеком вручную без применения механизмов.

При полуавтоматической дуговой сварке плавящимся электродом механизируются операции по подаче электродной проволоки в сварочную зону, а остальные операции процесса сварки осуществляются вручную.

При автоматической дуговой сварке под флюсом механизируются операции по возбуждению дуги, поддержанию определённой длины дуги, перемещению дуги по линии наложения шва.

Автоматическая сварка плавящимся электродом ведётся сварочной проволокой диаметром 1-6 мм; при этом режим сварки (ток, напряжение, скорость перемещения дуги и др.) более стабилен, что обеспечивает однородность качества шва по его длине, в то же время требуется большая точность в подготовке и сборке деталей под сварку.

По роду тока различают:

* электрическая дуга, питаемая постоянным током прямой полярности (минус на электроде)

* электрическая дуга, питаемая постоянным током обратной (плюс на электроде) полярности

* электрическая дуга, питаемая переменным током

По типу дуги различают

* дугу прямого действия (зависимую дугу)

* дугу косвенного действия (независимую дугу)

В первом случае дуга горит между электродом и основным металлом, который также является частью сварочной цепи, и для сварки используется теплота, выделяемая в столбе дуги и на электродах; во втором — дуга горит между двумя электродами.

По свойствам сварочного электрода различают:

* способы сварки плавящимся электродом

* способы сварки неплавящимся электродом (угольным, графитовым и вольфрамовым)

Сварка плавящимся электродом является самым распространённым способом сварки; при этом дуга горит между основным металлом и металлическим стержнем, подаваемым в зону сварки по мере плавления. Этот вид сварки можно производить одним или несколькими электродами.

Если два электрода подсоединены к одному полюсу источника питания дуги, то такой метод называют двухэлектродной сваркой, а если больше — многоэлектродной сваркой пучком электродов.

Если каждый из электродов получает независимое питание — сварку называют двухдуговой (многодуговой) сваркой.

При дуговой сварке плавлением КПД дуги достигает 0,7-0,9.

По условиям наблюдения за процессом горения дуги различают:

- открытую

- закрытую

- полуоткрытую дугу

При открытой дуге визуальное наблюдение за процессом горения дуги производится через специальные защитные стёкла — светофильтры.

Открытая дуга применяется при многих способах сварки: при ручной сварке металлическим и угольным электродом и сварке в защитных газах.

Закрытая дуга располагается полностью в расплавленном флюсе — шлаке, основном металле и под гранулированным флюсом, и она невидима.

Полуоткрытая дуга характерна тем, что одна её часть находится в основном металле и расплавленном флюсе, а другая над ним. Наблюдение за процессом производится через светофильтры. Используется при автоматической сварке алюминия по флюсу.

По роду защиты зоны сварки от окружающего воздуха различают:

- дуговая сварка без защиты (голым электродом, электродом со стабилизирующим покрытием)

- дуговая сварка со шлаковой защитой (толстопокрытыми электродами, под флюсом)

- дуговая сварка со шлакогазовой защитой (толстопокрытыми электродами)

- дуговая сварка с газовой защитой (в среде защитных газов)

- дуговая сварка с комбинированной защитой (газовая среда и покрытие или флюс)

Стабилизирующие покрытия представляют собой материалы, содержащие элементы, легко ионизирующие сварочную дугу. Наносятся тонким слоем на стержни электродов (тонкопокрытые электроды), предназначенных для ручной дуговой сварки.

Защитные покрытия представляют собой механическую смесь различных материалов, предназначенных ограждать расплавленный металл от воздействия воздуха, стабилизировать горение дуги, легировать и рафинировать металл шва.

Наибольшее применение имеют средне — и толстопокрытые сварочные электроды, предназначенные для ручной дуговой сварки и наплавки, изготовляемые в специальных цехах или на заводах.

В последнее время получает распространение плазменная сварка, где дуга между инертными неплавящимися электродами используется для высокотемпературного нагрева промежуточного носителя, например — водяного пара. Известна также сварка атомарным водородом, получаемым в дуге между вольфрамовыми электродами, и выделяющем тепло при рекомбинации в молекулы на свариваемых деталях.

Газопламенная сварка

Источником теплоты является газовый факел, образующийся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, водород, пропан, бутан, блаугаз, МАФ, бензин, бензол, керосин и их смеси.

Тепло, выделяющееся при горении смеси кислорода и горючего газа, расплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть окислительным, «нейтральным» или восстановительным, это регулируется количеством кислорода.

В последние годы в качестве заменителя ацетилена применяется новый вид топлива — сжиженный газ МАФ (метилацетилен-алленовая фракция). МАФ обеспечивает высокую скорость сварки и высокое качество сварочного шва, но требует применения присадочной проволоки с повышенным содержанием марганца и кремния (СВ08ГС, СВ08Г2С).

МАФ гораздо безопаснее ацетилена, в 2-3 раза дешевле, и удобнее при транспортировке. Благодаря высокой температуре сгорания газа в кислороде (2927 °C) и высокому тепловыделению (20800 Ккал/м³) газовая резка с использованием МАФ гораздо эффективнее других газов в том числе и ацетилена.

Огромный интерес представляет применение для газовой сварки использование дициана ввиду весьма высокой температуры сгорания (4500 °C). Препятствием к расширенному применению использования дициана для сварки и резки является его повышенная токсичность.

С другой стороны эффективность дициана весьма высока и сравнима с электрической дугой, и потому дициан имеет значительную перспективу для дальнейшего прогресса в развитии газопламенной обработки.

Пламя дициана с кислородом истекающее из сварочной горелки имеет резкие очертания, очень инертно к обрабатываемому металлу, короткое и имеющее пурпурно-фиолетовый оттенок. Обрабатываемый металл (сталь) буквально «течет», и при использовании дициана допустимы очень большие скорости сварки и резки металла.

Значительным прогрессом в развитии газопламенной обработки с использованием жидких горючих может дать применение ацетилендинитрила и его смесей с углеводородами ввиду самой высокой температуры сгорания (5000 °C). Ацетилендинитрил склонен при сильном нагреве к взрывному разложению, но в составе смесей с углеводородами гораздо более стабилен.

В настоящее время производство ацетилендинитрила очень ограниченное и продукт дорогой, но при развитии производства ацетилендинитрил может весьма ощутимо развить области применения газопламенной обработки во всех ее областях применения.

Электрошлаковая сварка

Источником теплоты служит флюс, находящийся между свариваемыми изделиями, разогревающийся проходящим через него электрическим током. При этом теплота, выделяемая флюсом, расплавляет кромки свариваемых деталей и присадочную проволоку. Способ находит своё применение при сварке вертикальных швов толстостенных изделий.

Источник:

Материалы для сварочных работ

При выполнении сварки плавлением применяют: сварочную проволоку, плавящиеся и неплавящиеся электроды, электроды со специальным покрытием. Для защиты сварочной ванны используют различные флюсы и защитные газы. Правильный выбор сварочных материалов является залогом качественной сварки.

Электродные материалы. Сварочная проволока выпускается нескольких десятков марок и диаметров; каждый вид проволоки предназначен для определенного вида работ.

Маркировка проволоки выполняется буквенным и цифровыми символами, указывающими на содержание примесей и виды сталей, для сварки которых она предназначена.

Марка сварочной проволоки состоит из нескольких элементов: буквенного символа «Св» в начале маркировки, означающего «проволока сварочная»; цифрового индекса после буквенного символа, указывающего содержание углерода в сотых долях процента (марка Св-08 означает «проволока сварочная с содержанием углерода 0,08 %» буквенного символа после цифры, обозначающего легирующие элементы; цифры после них, указывающие процентное содержание легирующего элемента в сотых долях процента при его содержании более 1 %. Если его содержание не превышает 1 %, то его количественный состав в маркировочном индексе не проставляют.

Химические элементы в сталях обозначают следующими символами: алюминий — Ю, азот — А, титан — Т, хром — X, цирконий — Ц, кремний — С, вольфрам — В, кобальт — К, марганец — Г, молибден — М, никель — Н, медь — Д, бор — Р, ванадий — Ф, ниобий — Б. Индекс А в конце маркировки указывает на то, что проволока изготовлена из. высококачественной стали, которая содержит мало вредных примесей.

При сварке низкоуглеродистых сталей применяют сварочную проволоку марок: Св-08, Св-08А, Св-08АА, Св-08ГА, Св-ГА и Св-10Г2. Диаметр сварочной проволоки, выпускаемой современной промышленностью, может колебаться от 0,3 до 12 мм.

В последнее время используют проволоку с медным покрытием, защищающим ее поверхность от атмосферного воздействия.

Выбирая проволоку, следует внимательно изучить информацию на бирке, прикрепленной к каждому мотку или бухте. Здесь указывают изготовителя, марку стали, из которой проволока изготовлена, и ее диаметр.

Кроме того, к каждой поставляемой партии проволоки независимо от ее количества должен прилагаться сертификат соответствия.

Ответственные конструкции, к качеству сварки которых предъявляют повышенные требования, варят порошковыми проволоками.

Такая проволока представляет собой металлическую оболочку из низкоуглеродистой стали, в полость которой запрессован порошок состава, специально подобранного в зависимости от марки свариваемой стали и требований, предъявляемых к сварному соединению.

Это может быть простой железный порошок, служащий заполнителем сварочного шва, или специальный сплав, обеспечивающий легирование сварного соединения. Оболочку получают путем протягивания стальной ленты через калиброванное отверстие специальных фильеров.

Порошковая проволока маркируется символом «ПП», за которым следует буквенный и цифровой символы, указывающие ее тип. Хранят и транспортируют сварочную проволоку в условиях, исключающих ее загрязнение и окисление.

Электроды для ручной дуговой сварки изготовляют в виде стержней из холоднотянутой калиброванной сварочной проволоки, на которую методом опрессовки под давлением нанесен слой защитного покрытия. Роль покрытия заключается в металлургической обработке сварочной ванны, защите ее от атмосферного воздействия и обеспечении более устойчивого горения дуги. В состав защитного покрытия входят:

- стабилизирующие вещества, обеспечивающие устойчивый процесс горения дуги за счет соединений щелочных и щелочноземельных металлов, обладающих низким потенциалом ионизации. К таким металлам относят калий, натрий, кальций, которые содержатся в кальцинированной соде, поташе, некоторых видах известняка и мрамора;

- шлакообразующие компоненты, представляющие собой руды (титановые и марганцевые) и минералы (полевой шпат, гранит, кремнезем, плавиковый шпат). При помощи шлакообразующих компонентов вокруг сварочной ванны создается защитная шлаковая пленка, препятствующая протеканию окислительных процессов;

- газообразующие — неорганические вещества (мрамор СаС03, магнезит MgC03 и др.) и органические (крахмал, древесная мука и т.п.). Роль этих веществ сводится к дополнительной защите сварочной ванны за счет выделенных газов, образующих защитную оболочку;

- легирующие элементы и раскислители — кремний, марганец, титан и др., а также сплавы этих элементов с железом. Их применяют для наполнения сварочной ванны легирующими элементами, придавая металлу нужное состояние;

- раскисляющие вещества, позволяющие восстанавливать металлы из образовавшихся в сварочной ванне оксидов. Для этого служат ферромарганец, ферросилиций и ферротитан;

- связующие компоненты — водные растворы силикатов натрия и калия, называемые жидким стеклом, которые придают монолитность покрытию из порошковых материалов;

- формовочные добавки — вещества, придающие покрытию пластические свойства (бетонит, каолин, декстрин, слюда и проч.).

Для обеспечения устойчивого горения дуги в покрытия вводят вещества, содержащие элементы с низким потенциалом ионизации (соли щелочных металлов). С целью повышения производительности сварки в покрытия добавляют железный порошок, содержание которого может достигать 60 % массы покрытия.

Все электроды для ручной сварки можно разделить на следующие группы:

- В — для сварки высоколегированных сталей с особыми свойствами (49 типов);

- Л — для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа (пять типов — Э70, Э85, Э100, Э125, Э150; цифры в обозначении электрода для сварки конструкционных сталей означают гарантируемый предел прочности металла шва);

- Т — для сварки легированных теплоустойчивых сталей (9 типов);

- У — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву;

- Н — для наплавки поверхностных слоев с особыми свойствами (44 типа).

Выпускаемые промышленным способом электроды в зависимости от допустимого пространственного положения сварки подразделяют на четыре группы:

- для сварки во всех положениях шва;

- для сварки во всех положениях, кроме вертикального сверху вниз;

- для сварки в нижнем, горизонтальном положении шва на вертикальной плоскости и вертикальном — снизу вверх;

- для сварки в нижнем положении и нижнем «в лодочку».

Маркировка электродов состоит из буквы «Э» и цифр, указывающих прочностные характеристики наплавленного металла Например, электроды Э42 обеспечивают минимальное сопротивление шва внешним нагрузкам с давлением 420 МПа.

Если в обозначении после цифр стоит буква «А», то данный тип электрода обеспечивает более высокие пластические свойства наплавленного металла. Электроды различают по маркам, которые указаны в их паспорте. Одному и тому же типу электродов может соответствовать несколько марок.

К примеру, электродам типа 46 соответствуют марки АНО-4, МР-3 и некоторые другие, электродам типа Э42 — марки УОНИ-13/45 и СМ-11.

Перед сваркой необходимо ознакомиться с надписью на этикетке пачки.

Например, условное обозначение на упаковочной пачке Э42А-УОНИ- 13/45-УД Е432(5)-Б1=ОП расшифровывается следующим образом: Э42А — тип электрода с прочностной характеристикой шва 420 МПа; УОНИ-13/45 — марка электрода; У — назначение электрода — для сварки углеродистых и низкоуглеродистых сталей; Д — электрод с толстым покрытием; Е432(5) — группа индексов, указывающих характеристики наплавленного металла; Б — вид покрытия; 1 — для всех пространственных положений; = ОП — постоянный ток обратной полярности.

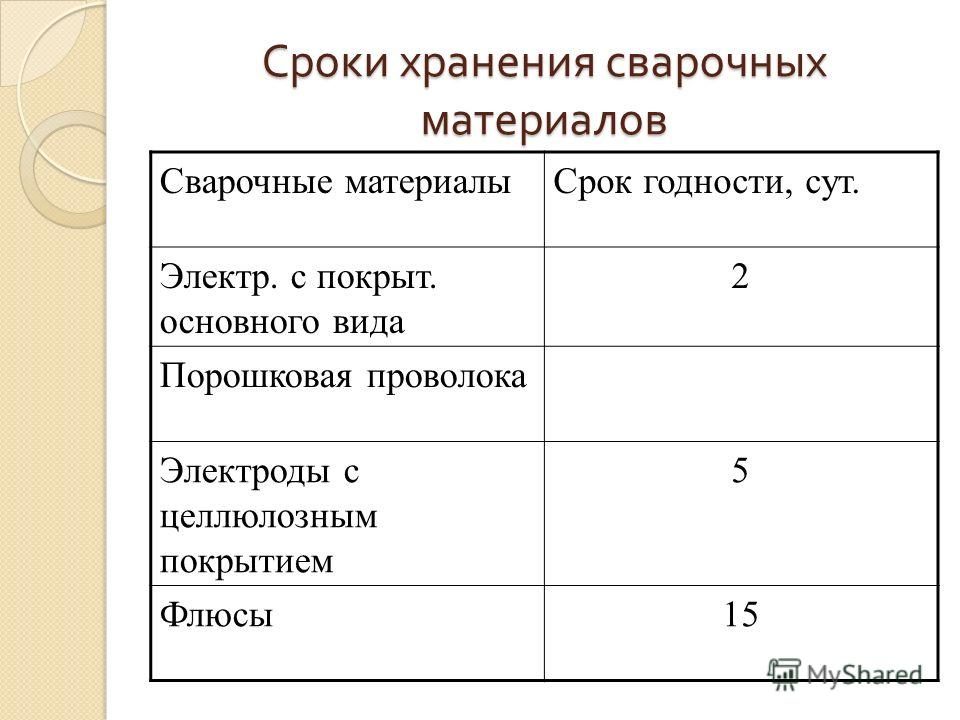

При необходимости электроды прокаливают не позднее чем за 5 суток до сварки. После этого электроды хранят в запаянных полиэтиленовых пакетах без доступа воздуха. Нельзя прокаливать электроды более 2 раз (не считая прокалку при их изготовлении), так как покрытие может отслаиваться и осыпаться.

Неплавящиеся электроды применяют для возбуждения и поддержания сварочной дуги, но сами они не наполняют сварочную ванну.

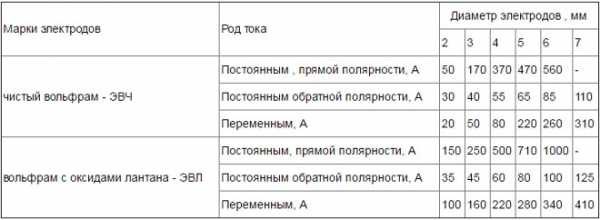

Для этого применяют электроды в виде стержней цилиндрической формы, выполненные из тугоплавкого материала (в основном вольфрама, реже угля или графита). Конец электрода затачивается на конус.

Для поддержания устойчивой дуги в состав электродов вводят оксиды активирующих редкоземельных металлов (торий, лантан и т.д.), повышающие эмиссионную способность электрода.

Графитовые электроды имеют высокую электрическую проводимость, стойкость против окисления при высоких температурах.

Вольфрамовые электроды изготовляют из чистого вольфрама или с добавлением активизирующих присадок, которые обеспечивают более устойчивое горение дуги, повышают стойкость электрода при повышенной плотности тока. Содержание активирующих добавок обычно не превышает 1 -3 %.

Флюсы для дуговой сварки используют с целью защиты от вредных воздействий атмосферных газов и металлургической обработки сварочной ванны.

Их введение обеспечивает высокое качество шва за счет поддержания устойчивого процесса сварки, формирования оптимального химического состава шва, механических свойств сварных соединений (прочность) и легкой отделяемости шлаковой корки от поверхности. Швы получаются плотные и не склонные к кристаллизационным трещинам.

Флюсы вводят в сварочную ванну различными способами: наносят в виде паст на кромки свариваемых деталей, вводят в виде порошков или газов непосредственно в сварочную дугу или пламя.

Схема дуговой сварки под слоем флюса

Сварочные флюсы могут быть кислыми и основными.

Если в сварочной ванне преобладают основные оксиды (в большинстве случаев это оксиды металлов), то должны использоваться кислые флюсы, их применяют преимущественно для сварки цветных металлов и сплавов на медной основе.

Если применяются кислотные оксиды (SiО2 и др.), то флюс должен быть основным, его чаще всего применяют при сварке чугуна. Как правило, это смесь соды Na2C03, поташа К2С03 и других веществ. В обоих случаях реакция протекает по следующей схеме: кислотный оксид + основной оксид = соль.

Образующиеся при этом легкоплавкие соли в виде шлака всплывают на поверхность сварочной ванны.

Для сварки чугуна в качестве флюса может применяться чистая бура. Сварку низкоуглеродистых сталей выполняют преимущественно низкоуглеродистой сварочной проволокой в сочетании с высококремнистым марганцевым флюсом.

Перед употреблением флюсы обычно прокаливают, соблюдая режимы, указанные в ТУ или в паспортах, разработанных заводом-изготовителем.

Защитные газы, служащие для снижения вредного воздействия окружающей среды, могут применяться как в чистом виде, так и в виде смесей. В основном это инертные газы аргон и гелий.

Инертные газы не вступают в химическую реакцию с металлом и не растворяются в нем. Их используют преимущественно при сварке химически активных металлов (титан, алюминий, магний и т.д.).

Кроме инертных газов для защиты сварочной ванны могут применять активные газы — углекислый газ и азот.

Аргон — бесцветный негорючий неядовитый газ тяжелее воздуха, не образующий с ним взрывчатых смесей. Он хорошо обеспечивает защиту сварочной ванны, не вступая с ним в реакцию. Поставляется в баллонах вместимостью 40 л под давлением.

Гелий — значительно легче воздуха, следовательно, аргона, поэтому расход гелия при сварке увеличивается в 1,5-2 раза. По своим качествам гелий не уступает аргону, а в некоторых случаях превосходит его.

Так, при одном и том же токе дуга в среде гелия выделяет в 1,5-2 раза больше энергии, чем в аргоне. Это позволяет повысить скорость сварки; но стоимость гелия выше, чем аргона, поэтому он применяется реже.

Азот — активный газ без цвета, запаха и вкуса. В соединении с металлами, азот образует нитриды, снижающие механические свойства металла. Его используют для сварки меди и ее сплавов, по отношению к которым азот является инертным газом.

Водород — горючий взрывоопасный газ, не имеющий цвета, запаха и вкуса, в 14,5 раза легче воздуха. Так как водород образует взрывоопасные смеси (особенно с кислородом), то его не применяют в чистом виде для сварки.

Смесь водорода и аргона значительно улучшает процесс формирования шва, повышает чистоту его поверхности, увеличивает глубину проплавления. Такой смесью часто пользуются при сварке тонких металлов (толщиной до 1 мм).

Кислород — газ, не имеющий цвета,запаха и вкуса, активно поддерживает горение. Его используют для газопламенной сварки металлов. Однако при соприкосновении сжатого кислорода с маслом происходит мгновенное окисление, сопровождающееся выделением теплоты, что может привести к воспламенению масла и даже к взрыву.

Смесь кислорода и аргона при сварке благоприятно влияет на металлургические процессы и технологические характеристики. Так, при содержании кислорода в аргоне до 5 % повышается стабильность сварочной дуги, увеличивается текучесть сварочной ванны, улучшается процесс формирования шва, перенос металла становится мелкокапельным.

Углекислый газ (диоксид углерода) со слабым запахом и резко выраженными окислительными свойствами является активным защитным газом. Для сварки применяют сварочный углекислый газ чистотой 99,5 %.

Углекислый газ не токсичен и не взрывоопасен. При содержании его в рабочей зоне до 0,5 % не представляет опасности для здоровья.

Более высокие концентрации (свыше 5 %) могут оказать вредное воздействие на организм человека.

Источник: