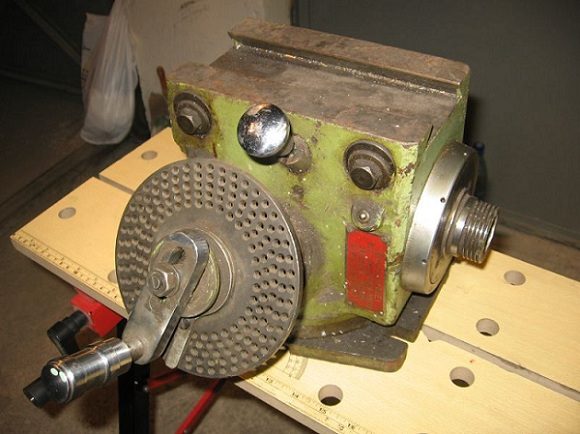

Простейшая делительная головка изображена на фиг. 39. В сборном корпусе, состоящем из угольника 3 и плиты 2, смонтирован шпиндель, в осевом направлении гайкой 5. В угольнике 3 имеется двенадцать равно- расположенных отверстий, армированных стальными закаленными втулкам.

- Делительные головки

- Делительная головка своими руками

- Виды делительных головок

- Характеристика простой делительной головки

- Характеристика универсальной делительной головки

- Характеристика оптической делительной головки

- Как наладить делительную головку для фрезерного станка

- Большая Энциклопедия Нефти и Газа

- Токарные головки

- Револьверные токарные головки

- Шлифовальная головка

- Токарно-фрезерные головки

- Делительная головка токарного станка

- Резьбонарезные головки

- Приводная головка для токарного станка

- Вихревая головка

- Резьбонакатная головка для токарного станка

- Многорезцовая головка для токарного станка

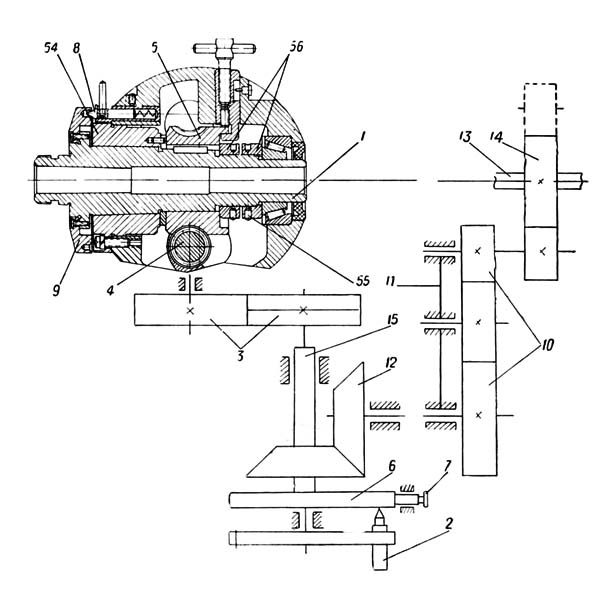

- Универсальная делительная головка (УДГ)

- Предназначение

- Особенности

- Специфические свойства

- Классификация

- Маркировка

- Настройка делительных головок

Делительные головки

При делении оттягивают рукоятку 6, связанную с плунжером 8 штифтом 7, и производят необходимый поворот. Пружина 9 досылает плунжер фиксатора в очередную делительную втулку. В этом положении шпиндель закрепляют тангенциальным зажимом с помощью рукоятки 10.

Для периодического поворота при обработке мелких заготовок может быть использована поворотная делительная головка, показанная на фиг. 40.

Поворотная часть 2 центрируется в корпусе 1 с помощью конусной втулки 3, надетой на ее хвостовик: фиксация стола в требуемом положении осуществляется защелкой 5, зуб которой входит во впадину делительного диска 6 под действием пружины 7.

Закрепление поворотной части производится расклиниванием рычага 8 при повороте рукоятки 9. Эта же рукоятка служит и для вывода зуба защелки 5 из впадины делительного диска 6.

Для установки сменных наладок в верхней накладной части 4 имеется конусное отверстие (конус Морзе № 3).

На фиг. 41 показана делительная головка с диафрагменным приводом, сблокированным механизмом поворота и фиксации и сменными цангами. Головка применяется для деления при фрезеровании пазов, граней у цилиндрических деталей.

Сжатый воздух из сети через штуцер 17 подается в пневмокамеру, образованную в корпусе, и действует на диафрагму 2. Развиваемая в результате этого сила передается через грибок 3 и упорный шарикоподшипник 4 на три штыря 5, которые поднимают стакан 6, помещенный в направляющей стальной гильзе 9.

Поднимаясь, стакан конусным отверстием сжимает конус цанги 7; обрабатываемая деталь при этом закрепляется.

При отключении подачи воздуха пальцы 11 под действием пружин 10 возвращают стакан 6 и остальные детали с диафрагмой в исходное положение.

Для перехода на следующую позицию цангу вместе с обрабатываемой деталью поворачивают рукояткой 14. При движении рукоятки по часовой стрелке эксцентриковый диск 13 выталкивает фиксатор 18 из паза делительного диска 16, а собачка 15 под действием пружины 19 попадает в очередной его паз.

При обратном движении рукоятки собачка поворачивает делительный диск с диском 12 и укрепленной на нем цангой с обрабатываемой деталью до тех пор, пока фиксатор 18 не попадет в следующее гнездо делительного диска и тем самым не зафиксирует поворот детали на 60°.

Колпачок 8 предохраняет прорези цанги от попадания стружки. Цанга, показанная на фигуре, допускает установку деталей диаметром не более 40 мм и длиной зажимной части до 24 мм.

Пневмопривод развивает усилие зажима до 1500 кгс. Аналогичная головка применяется с горизонтальной осью.

На фиг. 42 показана нормализованная пневматическая головка. Ее отличие от предыдущей заключается в основном в том, что вместо диафрагмы используется пневмоцилиндр с воздухоприемной муфтой, а корпус 1 головки позволяет устанавливать ее как вертикально, так и горизонтально. Сменные цанги рассчитаны на зажим деталей диаметром до 35 мм.

В табл. 3 приведены размеры пневматических головок с цанговым зажимом.

Для позиционной обработки длинных деталей применяются делительные головки с задними бабками (фиг. 43, 44 и 45).

Точное фрезерование шпоночных канавок с поворотом детали на 180° может быть выполнено с помощью делительной головки, показанной на фиг. 43. Приспособление состоит из опорной стойки 5 с расположенным в двух закаленных втулках 6 полым шпинделем 4, в который вставляются сменные цанги 2, зажимаемые грибковой гайкой 3.

Шейка шпинделя имеет два гнезда, куда входит фиксатор И под действием пружины 10. Вывод фиксатора из гнезда осуществляется эксцентриковым валиком 9 с рукояткой S, закрепленной на валике штифтом 7. Конец детали поддерживается задней бабкой 1.

На фиг. 44 показана еще одна делительная головка для позиционной обработки длинных деталей.

В тело ползуна врезана зубчатая рейка 16> закрепленная винтами 15; рейка находится в зацеплении с шестерней на валике 17.

Шестерня 14 на валике и рейка выполнены с косым зубом (угол наклона 45°, спираль правая, модуль 2 мм).

Один конец валика вращается в бронзовой втулке 9, а второй поддерживается втулкой 19, запрессованной в стакан 18; последний закреплен на корпусе бабки шестью болтами.

На квадратном хвостовике валика установлен сварной штурвал 20, предохраняемый от спадания винтом 21 с шайбой; вращением штурвала производится подвод и отвод ползуна.

Закрепление ползуна в поджатом состоянии достигается тем, что в момент упора центра в изделие зубцы шестерни, как бы ввинчиваясь в зубцы рейки, плотно затягивают конус валика в конусном отверстии корпуса, надежно запирая весь механизм бабки.

Упоры 12 и 13 служат для ограничения хода ползуна, а щиток 6, удерживающий при помощи винтов 7 войлочную прокладку 8, служит для предохранения направляющих от засорения.

Зазор между ползуном и направляющим пазом регулируется планкой 11, поджимаемой четырьмя винтами 10.

На горизонтально-фрезерном станке с полуавтоматическим циклом движения стола можно применять автоматическое делительное приспособление (фиг. 46), с помощью которого обрабатываются пазы в небольших деталях.

Поворот заготовки происходит при обратном ходе стола 1 в момент, когда рычаг 3 храпового механизма 6 поворачивается на своей оси под действием упора 2, закрепленного на неподвижном основании стола.

Заготовка устанавливается на оправке 4, на которой расположены делительный диск 5 с пружинным рычагом-фиксатором 7 и храповой механизм 6, осуществляющий ее поворот. Точность деления ±10′.

Для повышения производительности применяются многошпиндельные головки, с помощью которых одновременно обрабатывают несколько деталей набором фрез.

Источник:

Делительная головка своими руками

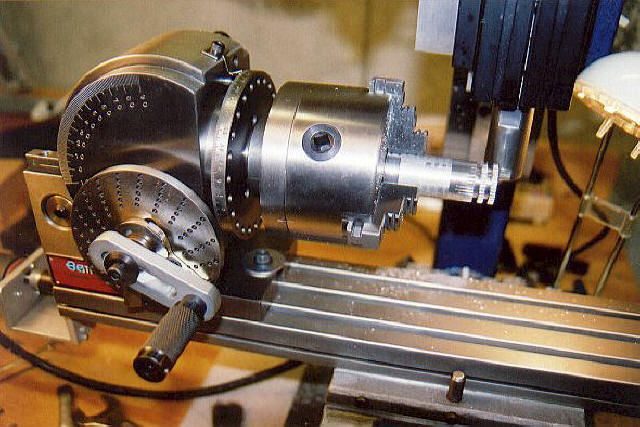

Делительная головка, позволяющая станку совершать повороты заготовки на разные углы, хорошо выполняет фрезеровку канавок, которые могут быть и прямолинейные, и конические, и цилиндрические. Если же устройство правильно настроить для работы, то тогда по всей окружности необходимой заготовки канавки будет размещаться так, как вам это нужно.

Делительная головка, позволяющая станку совершать повороты заготовки на разные углы, хорошо выполняет фрезеровку канавок, которые могут быть и прямолинейные, и конические, и цилиндрические. Если же устройство правильно настроить для работы, то тогда по всей окружности необходимой заготовки канавки будет размещаться так, как вам это нужно.

Такие головки можно найти чаще всего на станках, которые называются горизонтально-фрезерными, но при условии, что этого потребует сам заказчик. А вот на универсальных фрезерных станках такая деталь обязательна, иначе работать такое оборудование просто не сможет.

Виды делительных головок

Чтобы работоспособность фрезерных станков была высокой, очень часто на большом производстве применяют такие делительные головки, как многошпиндельные. Но существуют и другие деления такой обязательной детали для изготовления и обработки заготовки.

Виды делительных головок:

Немного охарактеризуем каждый из этих видов. Итак, простые являются самым простейшим видом по своей конструкции. Управляться с такой делительной частью очень просто, она не требует никаких других особых знаний и умений. С такой головой сможет работать даже человек, который лишь только начинает свою работу на фрезерном оборудовании.

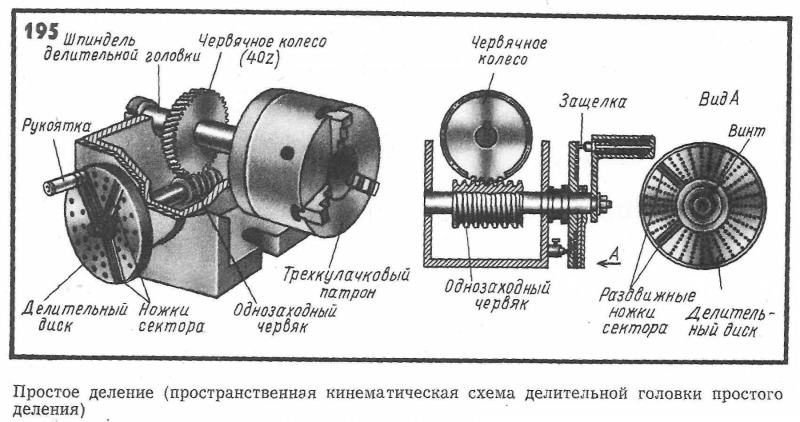

Характеристика простой делительной головки

Обычно такая просто часть хорошо подходит для того, чтобы производить и обрабатывать те заготовки, которые необходимо выпустить в больших количествах и в краткие сроки.

Теперь кратко о назначении каждого элемента, которые применяется во фрезерном станке. Конец шпинделя помогает закреплять ту деталь, которая будет подвергаться обработке. На шпинделе крепится и лимб.

Все мастера фрезерного дела знают, что лимб — это делительный диск, который позволяет головки делить заготовку на определенное количество частей. которые будут равными. Но можно постараться и изменить это значение так, чтобы происходило деление уже на неравные промежутки.

Трехкулачковый патрон может быть только на шпинделе делительной головки, если он будет располагаться вертикально. Если же расположение шпинделя, то тогда такой элемент простой конструкции головки и не нужен.

Характеристика универсальной делительной головки

Для универсальной части характерна сложная конструкция. И это указывает на то, что такую делительную часть для фрезерного станка можно применять лишь для единичных заготовок, но не получиться выполнять большой серии таких заготовок, как это было с частью простой конструкции. Можно даже сказать, что для такого типа используют заготовки, которые идут только для каких-либо экспериментов.

Но зато вот для ремонта такие универсальные делительные головки просто идеальны. Существует несколько моделей делительных частей подобной конструкции: УДГ -200, УДГ – 320 и другие. Но все они выпускаются примерно с 1980 года.

Характеристика оптической делительной головки

Прежде всего, стоит отметить, что делительные головки для фрезерных станков оптической конструкции необходимы для того, чтобы производить точные угловые отсчеты, которые позволяют правильно разворачивать заготовки. При такой конструкции делительной головки можно изготовить режущие инструменты, которые будет содержать много лезвий.

В состав оптической делительной конструкции могут входить следующие элементы: две гитары сменных колес, задняя бабка, передний центр. поводок для него, домкрат, и подкладки разного типа, обязательно должна быть и оправка для того, чтобы закреплять детали.

Как наладить делительную головку для фрезерного станка

Чтобы станок работал исправно и без перебоев необходимо правильно отнестись к подготовке делительной части для работы фрезерного станка. Для этого стоит имеющуюся у вас заготовку зубчатого колеса закрепить, используя гайки. Закрепляют такую заготовку на оправке.

А для этого оправку начинают зажимать в трехкулачковом патроне, который потом постепенно навинчивается на горизонтальный или вертикальный шпиндель самой делительной головки. Другой же конец оправки поддерживают, использую заднюю бабку. После этого диск фреза также закрепляют на оправке шпинделя и устанавливают ее прямо по самому центру заготовки.

Но это может получиться лишь только в том случае, если же поднимать стол. Его нужно поднять на такую высоту, чтобы центральная часть оправки необходимой заготовки не окажется на уровне фрезы, точнее ее нижней части. После этого стол начинают двигать в поперечном направлении так, чтобы центральная часть совпала еще и с вершиной фрезерного зуба.

Вот после этого стол можно опустить и уже подводить фрезерную заготовку, но так, чтобы лист, который находится между ними, обязательно закусывался. Но не спешите сразу выполнять нарезку, а проверьте еще раз наладку и, соответственно, настройку станка.

Источник:

Большая Энциклопедия Нефти и Газа

Шлицы на валах можно профрезеровать на горизонтально — или продольно-фрезерных станках шлицевыми фрезами сприменением делительных головок. Заготовку в этом случае устанавливают в центрах делительной головки и задней бабки.

После фрезерования одной канавки заготовка поворачивается на 1 / z оборота, где z — число шлицев. Фрезерование прямозубых шлицев может быть осуществлено фасонными фрезами, профиль которых соответствует профилю впадины между шлицами.

Иногда чистовое фрезерование боковых поверхностей шлицев производят на тех же станках специальными фрезами, оснащенными твердым сплавом. [16]

Шлицы на валах можно фрезеровать на горизонтально — или продольно-фрезерных станках дисковыми фрезами сприменением делительных головок. Заготовку в этом случае устанавливают в центрах делительной головки и задней бабки. [17]

Таким образом, в отличие от нарезания зубчатых колес по методу копирования на универсальных фрезерных станках сприменением делительных головок дисковыми модульными фрезами и пальцевыми модульными фрезами при нарезании зубчатых колес по методу обкатки процесс нарезания зубьев зубчатого колеса происходит непрерывно. Нарезание продолжается только в течение времени, которое необходимо для перемещения фрезы вдоль оси заготовки на длину зуба колеса. [18]

Широко универсальны и станок 6М82Ш ( см. рис. 11) и аналогичный по конструкции станок большего размера 6Л183Ш имеют два шпинделя: один — горизонтальный, как у обычного горизонтально-фрезерного станка, второй расположен на хоботе и может быть установлен под любым требуемым углом.

Применение делительной головки и круглого поворотного стола значительно расширяет области применения этих станков.

Для обработки различного рода поверхностей, а также крупногабаритных заготовок, лревышающих по размерам площадь стола, вертикальная шпиндельная бабка смонтирована на выдвижном хоботе и может поворачиваться под любым утлом в двух взаимно перпендикулярных плоскостях. При этом возможна одновременная работа горизонтального и вертикального шпинделей. [19]

Возникают случаи, когда необходима обработка наружных и внутренних шаровых поверхностей ( на шаровых опорах, их ложементах, пальцах шарниров и подобных изделиях) на фрезерных станках. Эта работа выполняется сприменением делительной головки и специальных фрез. [20]

Дисковая модульная фреза ( рис. 283, а) представляет собой фасонную фрезу с затылованными зубьями, профиль зуба которой повторяет профиль впадины нарезаемого колеса. Обработка зубчатого колеса производится сприменением делительной головки на горизонтально-фрезерном станке. [21]

Для облегчения измерения шлицевыми калибрами торцовую часть шлицев этих калибров фрезеруют по спирали. Эту операцию выполняют на универсально-фрезерном станке сприменением делительной головки и поворотной фрезерной головки. [22]

Для облегчения измерения шлицевыми калибрами торцевую часть шлицев фрезеруют по спирали. Эту операцию выполняют на универсальном фрезерном станке сприменением делительной головки и поворотной фрезерной головки. [23]

После чистовой обработки наружных поверхностей и осевого отверстия обрабатывают шпоночные канавки. Требуемой точности углового расположения различных шпоночных канавок проще всего достичьприменением делительной головки, в центрах которой устанавливают шпиндель. [24]

В настоящее время существует большое количество типов станков, специально предназначенных для нарезания зубчатых колес. Однако одной из типичных операций, выполняемых на универсальных фрезерных станках сприменением делительных головок, является фрезерование зубчатых цилиндрических колес с прямыми или винтовыми зубьями. [25]

Метод копирования применяют в единичном и мелкосерийном производствах, так как он менее производителен и обеспечивает меньшую точность, чем метод обкатки. Нарезание зубьев методом копирования ( дисковой фрезой) выполняют на универсально-фрезерных станках сприменением делительной головки. [26]

Для этой цели строятся на базе серийных зубофрезерных станков жесткие и мощные станки упрощенной конструкции, как например фирмой Рейнекер ( мод. При отсутствии таких станков эти операции рекомендуется производить на универсальных фрезерных станках тяжелых моделей сприменением делительных головок или универсальных делительных приспособлений. [27]

Зубострогание конических зубчатых колес методом обката обеспечивает высокую точность и чистоту обрабатываемой поверхности.

Для увеличения производительности в серийном производстве черновую прорезку производят дисковыми фрезами на обычных горизонтально-фрезерных станках сприменением делительных головок, а в массовом и крупносерийном производстве на специальных двух -, трехшпиндельных станках. [29]

Торцовые зубья дисковой фрезы ( рис. 71) должны иметь фаску f одинаковой ширины по всей длине. Для выполнения этого условия необходимо ось нарезаемой фрезы располагать под определенным углом к горизонтальной плоскости стола при обработке на горизонтально-фрезерном станке сприменением делительной головки. [30]

Источник:

Токарные головки

Расширение функциональных возможностей токарных станков связано с установкой на них дополнительных устройств, позволяющих выполнять круг операций, несвойственных стандартному оборудованию.

Револьверные токарные головки

Устанавливаются на токарный станок вместо штатного резцедержателя. Планшайба головки, в зависимости от задач, оборудуется различным количеством мест для крепления инструмента. Возможна установка резцов, сверл, фрез, метчиков.

Конструкция головки позволяет обрабатывать деталь в горизонтальном и вертикальном направлении к оси заготовки. Различные инструменты за один цикл производят все технологические операции.

Револьверная головка токарного станка с ЧПУ содержит в себе несколько электроприводов. Этим достигается независимая работа механизма планшайбы и вращения рабочего инструмента.

Устройство револьверных головок токарных станков с ЧПУ включает в себя частотно-регулируемые асинхронные электродвигатели.

Применение шаговых электродвигателей значительно повышает точность позиционирования инструмента.

Шлифовальная головка

Шлифовальная головка для токарного станка позволяет производить шлифовку деталей без применения дополнительного станочного оборудования. Устанавливается на суппорт станка. Привод шлифовального круга осуществляется от собственного электродвигателя, подключенного к основному электрооборудованию.

Применение различных профилей кругов, оправок, установка бабки и суппорта под углом друг к другу позволяют шлифовальной головке обрабатывать любые детали со сложными поверхностями. Высокая чистота поверхности обеспечивается одновременным встречным вращением детали и шлифовального круга.

Токарно-фрезерные головки

Позволяют выполнять фрезерные операции над деталями, закрепленными в патроне токарного станка. Точные угловые перемещения обрабатываемой детали задаются специальным делительным приспособлением. Перемещение фрезы относительно обрабатываемой заготовки осуществляется стандартными органами управления токарного станка.

Делительная головка токарного станка

Предназначена для точного поворота обрабатываемой детали при ее фрезерной обработке на токарном станке. Крепление головки производится на станине оборудования. Позволяет выполнять следующие операции:

- Фрезерование канавок.

- Обработку граней деталей.

- Фрезерование зубчатых колес, пазов, шлицев.

Резьбонарезные головки

Резьбонарезные головки для токарных станков предназначены для высокоточного нарезания внутренней и внешней резьбы на деталях. Отличаются от ручного инструмента (метчиков, плашек) высокой производительностью и качеством. Результат обеспечивается за один проход инструментом. На токарных станках используются вращающиеся головки.

В конструкции головок предусмотрено регулирование размера нарезаемой резьбы. По окончании нарезки осуществляется автоматическое раскрытие головки, чтобы при обратном ходе отсутствовало соприкосновение гребенки с деталью. Сами нарезные гребенки установлены в кулачках на винтах и звездочках.

Приводная головка для токарного станка

Приводная головка для токарного станка применяется для закрепления в ней приводного инструмента при выполнении дополнительных технологических операций:

- Нарезание резьбы фрезерованием.

- Точение поверхностей и отверстий под углом к оси заготовки.

- Сверление отверстий различных размеров со смещением от оси детали.

- Фрезерование всевозможных плоскостей.

Головки различаются по способу установки между осями инструмента и детали. Оси могут совпадать или быть параллельны, находиться под некоторым углом друг к другу.

Свое применение приводные головки находят в токарных обрабатывающих центрах, работающих под управлением ЧПУ. Сфера их применения — крупносерийное производство однотипных деталей.

Вихревая головка

Применяется для вихревого нарезания резьбы. Вихревая головка для токарного станка устанавливается на каретке суппорта. В ней размещается до четырех резцов. Привод осуществляется ременной передачей от собственного электродвигателя.

Заготовка устанавливается в центрах токарного станка, одновременно проходя через головку, которая установлена эксцентрично относительно оси заготовки. Вращаясь, резцы головки поочередно снимают металл с обрабатываемой детали. Таким способом выполняют как наружную, так и внутреннюю резьбу.

Вихревая головка позволяет производить нарезку резьбы на большой скорости, что способствует получению поверхности с высокой чистотой обработки. Несколько резцов обеспечивают особую точность профиля. Весь процесс нарезания резьбы осуществляется за один проход, способствуя более высокой производительности.

Резьбонакатная головка для токарного станка

Позволяет изготовить резьбу на любой детали с высокой производительностью.

Аксиальные или осевые головки используются для накатки резьбы на пустотелых деталях большой длины (трубы), изделиях сложной конфигурации (валы). Применяются на одиночных станках или в составе автоматических линий. Возможна работа вручную.

Головки имеют несколько резьбонакатных роликов со шлифовальными витками. Установленные под углом к оси детали, они при вращении накатывают виток резьбы за один оборот детали. Возможно вращение как самой головки, так и детали.

Радиальные головки накатывают короткие резьбы, конические, с их помощью производят маркировку изделий, выглаживают и формируют детали. Тангенциальные головки используются для накатывания цилиндрической и конической резьбы различного вращения на любом участке детали.

Многорезцовая головка для токарного станка

Спиральная многорезцовая ножевая головка применяется для обработки ступенчатых изделий одновременно несколькими резцами в крупносерийном производстве. Резцы закрепляются в резцедержателях, установленных на переднем и заднем суппортах. Установка каждого резца определяется технологической картой обработки детали.

Источник:

Универсальная делительная головка (УДГ)

Делительная головка универсального типа (УДГ) служит для обработки металлических заготовок на фрезерном станке.

Делительная головка универсального типа (УДГ) служит для обработки металлических заготовок на фрезерном станке.

Данный элемент позволяет провести несколько видов операций по отделке изделий с учетом особенностей их конфигурации, применяется для производства сложных деталей. Как правило, оборудование комплектуется этим устройством в штатном исполнении.

В противном случае потребуется правильно подобрать модель согласно характеристикам имеющегося токарного приспособления.

Предназначение

Делительная головка позволяет преобразить заготовку в нужную конфигурацию посредством смещения детали относительно оси станочного оборудования.

УДГ фиксируется на станине агрегата путем различных видов креплений, в зависимости от типа насадки. Рабочее положение корректируется при помощи подвижных рукояток и диска, который оснащен отверстиями для крепления делительного узла.

Возможности рассматриваемого инструмента:

- Фрезеровка поверхностных канавок. Этот процесс не требует идеальной точности, с учетом правильного контроля глубины и ширины обрабатываемой заготовки.

- Возможность создания граней на деталях. Данная операция целесообразна при изготовлении гаек с нестандартными параметрами, а также рабочих инструментов и хвостовиков заготовок. Такие манипуляции требуют высокой точности.

- Проведение фрезеровочных работ по обработке пазов и шлицев. В этом случае может потребоваться значительная подвижка обрабатываемой детали.

Особенности

Универсальная делительная головка служит для увеличения скорости работ. При этом она не должна подвергаться постоянной переустановке.

Изменение позиции по отношении к фрезе выполняется путем постановки устройства в нужное положение. Особо внимательно к этому процессу необходимо относиться при формировании канавок винтового типа.

Их изготовление возможно исключительно с применением высокоточной модификации узла.

Перед покупкой делительной головки следует обязательно проверить ее совместимость с имеющимся станком. Любые самодельные вмешательства в конструкцию и непрофессиональные переделки могут негативно отразиться на итоговом качестве продукции.

Специфические свойства

С учетом специфики рассматриваемого инструмента, следует выбирать делительную головку для конкретного фрезерного станка. Элементы подразделяются на несколько типов и видов, отличающихся способом монтажа, размерами, принципом действия и техническими параметрами.

Особое внимание уделяется точности реализации проводимых работ. Кроме того, учитывают сложность и точность настройки показателей оборудования для эксплуатации. Такой подход позволяет выбрать модификацию с высокой точностью и допустимыми погрешностями. Имея определенные навыки и подходящий инструментарий, УДГ можно сделать самостоятельно.

Классификация

Делительные головки для фрезерных станков имеют следующую классификацию:

- Простая модель. Она отличается легким весом и простотой в управлении. Главной частью является шпиндель, который фиксирует заготовку и соединяется с дисковым лимбом. Этот элемент имеет несколько отверстий, позволяющих смещать заготовки относительно фрезерной оси.

- Совмещенные варианты. Устройства регулируются при помощи рукоятки. С большим числом нажатий, увеличивается удаление центровой оси обрабатываемой детали от резака.

- Универсальные образцы представляют собой комплексное оборудование, требующее настройки посредством участия дискового элемента и рукоятки. Процесс осуществляется при участии дифференциальных зубчатых шестерен.

Маркировка

Расшифровка маркировки делительной головки позволит определить модель и возможности ее использования. На примере модификации УДГ-40-Д250 рассмотрим обозначения:

- УДГ – универсальная делительная головка.

- 40 – передаточное число, указывающее на число оборотов рукоятки шпинделя при развороте на 360 градусов.

- Д250 – предельно допустимые габариты обрабатываемой заготовки.

Образцы категории УДГ чаще всего используются для формирования кромок и поверхностей повышенной сложности.

Настройка делительных головок

Возможные переходы инструмента зависят от вида устройства и его технических параметров. Точность обработки определяется по делениям имеющейся шкалы, показатели которой соответствуют 7-му (ГОСТ-1.758) или 9-му (ГОСТ-1.643) уровню калибровки.

Главный процесс настройки заключается в определении габаритов сектора делительной окружности. Кроме того, учитывается диаметр окружности и число отсеков, на которые она делится.

Процесс настройки элемента состоит из следующих этапов:

- Трансформируют 360 градусов полного диаметра в требуемое число делений по секторам.

- Определяют синус получившегося расчетного угла.

- Диск приспособления выставляют по этому показателю.

- Фиксируют корпус блока при помощи рукоятки либо зажимного механизма, после чего монтируют рабочую часть инструмента.

Формулу расчета необходимого угла можно найти в руководстве по эксплуатации УДГ. Обрабатываемую заготовку закрепляют на оправке станка, выполняют продольное смещение стола, производят отделку.

На шаг подачи влияет тип обработки. Чтобы повысить производительность, после завершения очередного рабочего цикла, используют ускоренный возврат стола в исходную позицию.

Фиксация элементов в измерительных отверстиях диска осуществляется посредством пружин.

Источник: