Эльборовые круги для шлифования имеют свои достоинства перед аналогичными кругами из алмаза. Чтобы понять, в чём они проявляются, рассмотрим свойства этого материала, его химическую формулу и основные свойства, а также требования государственных стандартов.

- Эльбор – химическая формула, свойства

- Когда появился боразон

- Некоторые требования по ГОСТу

- Основные характеристики эльборовых элементов

- Требования к маркировке и хранению

- Применение шлифовального инструмента из эльбора

- Эльборовый инструмент

- Назначение инструмента из эльбора

- Шлифовальный круг из эльбора

- Эльборовый инструмент: заточные бруски

- Преимущества перед остальными абразивными инструментами:

- Почему эльборовый инструмент выгодно купить у нас?

- Эльбор и алмаз – разные области применения

- Инструмент на основе кубического нитрида бора (эльбора)

- Эльборовые круги

- Абразивы. Эльбор

- Свойства материала Эльбор

- Внешний вид

- Твёрдость

- Термическая и химическая стойкость

- Получение

- Применение

- История

- Упоминание в художественной литературе

- Упоминание в кинофильмах

- Эльборовый шлифовальный круг

- Маркировка шлифовальных кругов – подробно о характеристиках!

Эльбор – химическая формула, свойства

Его химическая формула: BN. Иное название – боразон, что ближе по звучанию к формуле материала. Внешне это прозрачные кристаллы жёлтого цвета, форма которых октаэдрическая.

По твёрдости эльбор лишь немного уступает алмазу.

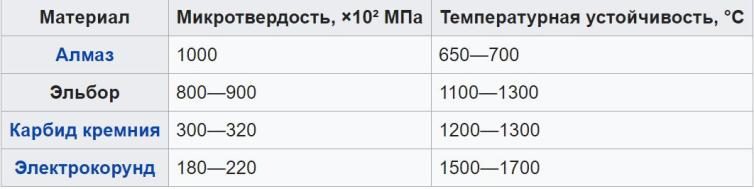

Так, если микротвердость алмаза 1000×10^2 МПа, то для эльбора этот показатель – (800-900)×10^2 МПа, а по сравнению с остальными традиционными абразивами, он выше в три-четыре раза:

- для карбида кремния микротвердость составляет (300-320)×10^2 МПа;

- у электрокорунда и вовсе (180-220)×10^2 МПа.

Таким образом, налицо значительное преимущество перед ними, так как износ зёрен эльбора заведомо будет происходить в несколько раз дольше.

Чем ещё эльборовый круг лучше алмазного, так это его термической и химической стойкостью.

Окисление эльбора начинает происходить в момент температур 1000-1200 °C, когда аналогичные процессы у алмаза начинаются с 600-700 °C.

Химическая стойкость материала выражается в том, что он не реагирует с щелочами и кислотами, а также инертен ко многим, входящим в состав сплавов и сталей, химическим элементам.

Особенно важно то, что эльбор инертен к железу, чем не может «похвастаться» алмаз, который очень хорошо в нём растворяется.

Из-за этой особенности алмазные круги быстро изнашиваются при шлифовании стали.

Исходя из характеристик, рекомендуется использовать эльборовые круги шлифовальные для окончательной обработки деталей, или же для получистовой. Материалы – сплавы сталей жаропрочных, труднообрабатываемых быстрорежущих, высоколегированных. Также среди требований к обрабатываемым деталям указано то, что они должны состоять из сплавов, которые закалены минимум до HPC 50.

Когда появился боразон

Впервые в мире кубический нитрид бора был получен в 1957 году, а синтезировать его на просторах СССР начали с 1965 года. В 1980 году был составлен государственный стандарт для шлифовальных кругов, выполненных при использовании боразона.

Некоторые требования по ГОСТу

Круги эльборовые шлифовальные выполняются по ГОСТ 24106-80. В нём указаны все технические требования к корпусу и к эльборосодержащему слою, с указанием марок эльбора, его зернистости, относительной концентрации.

Эльборовые круги могут работать при скоростях 35, 40, 50 и 60 метров в секунду, в зависимости от механической прочности. Типы и основные размеры, которые применяются для изготовления шлифовального круга, определяются по ГОСТу 17123.

Основные характеристики эльборовых элементов

- Первой можно называть тип круга по вышеупомянутому ГОСТу 17123.

- Вторая характеристика – наружный диаметр. В зависимости от типа, он может составлять до 10 мм, от 100 до 200 мм, от 30 до 135 мм и т. д. Максимальное значение наружного диаметра эльборового круга – 500 мм.

- Третьим параметром выступает зернистость.

- Четвёртый параметр – степень твёрдости.

Остальные параметры касаются минимальных временных периодов стойкости (в минутах), и наработки (в квадратных метрах). Немаловажным является также максимальное значение параметра шероховатости (в микрометрах).

Он должен соответствовать стандартам ГОСТ 2789.

Эльборовые круги могут работать как на сухую, так и с охлаждающей жидкостью. Эти данные также указываются в ГОСТе 24106-80 для каждого его типа. В качестве охлаждающей жидкости могут выступать:

- индустриальное масло (в чистом виде или с добавлением сульфофрезола);

- специальная эмульсия;

- водные растворы нитрита натрия или другие растворы.

Требования к маркировке и хранению

Эти данные также занесены в ГОСТ 24106-80. Касательно маркировки, в нём указано что и каким образом должно быть размещено на готовой продукции. Например, для кругов, наружный диаметр которых более 225 мм, полный перечень характеристик в виде маркировки нужно наносить на сам корпус круга.

Для продукции, наружный диаметр которых лежит в пределах от 50 до 225 мм, на корпус наносятся лишь некоторые основные показатели, такие как степень твёрдости, зернистость, марка эльбора, относительная концентрация и рабочая скорость. Для эльборовых кругов, чей наружный диаметр менее 50 мм, вся маркировка наносится на этикетку.

Что касается упаковки и транспортировки, то каждый шлифовальный элемент должен быть обмотан упаковочным материалом, который сможет защитить эльборосодержащий слой от возможных повреждений.

В коробках их следует укладывать так, чтобы во время транспортировки избежать возможных перемещений внутри, тем самым обеспечить им безопасное транспортирование и сохранность исходного вида эльборового изделия.

Источник:

Применение шлифовального инструмента из эльбора

Для финишного шлифования в ряде случаев целесообразно применение в качестве абразивного материала кубического нитрида бора (эльбора).

По сравнению с абразивным и алмазным инструментом шлифовальные круги из эльбора имеют ряд преимуществ: повышенную режущую способность и ее постоянство в процессе длительной эксплуатации, отсутствие засаливания, что исключает необходимость в периодической правке кругов, высокую стойкость рабочего профиля, обеспечивающего получение деталей с высокой размерной и геометрической точностью, меньшее тепловыделение в процессе работы, что способствует повышению чистоты обрабатываемой поверхности и точности деталей вследствие исключения тепловых деформаций.

Инструмент из эльбора особенно эффективен при шлифовании высоколегированных конструкционных, инструментальных и быстрорежущих сталей, легированных ванадием, кобальтом, молибденом; нержавеющих и жаропрочных сталей и сплавов, которые отличаются высокой абразивной износостойкостью и плохо обрабатываются абразивным инструментом из электрокорунда и карбида кремния.

Преимущества инструмента из эльбора наиболее полно проявляются при шлифовании деталей, закаленных до высокой твердости (HRC60 и более), обработка которых абразивным и алмазным инструментом затруднена из-за низкой стойкости профиля круга и появления прижогов, трещин и других дефектов на обрабатываемой поверхности. Хорошие результаты дает эльбор при финишном шлифовании торцом круга, направляющих корпусных и базовых деталей (материал — чугун), где применение эльбора повышает чистоту поверхности обычно на 1—2 класса и обеспечивает более высокую точность, чем абразивные круги из электрокорунда.

Шлифовальные круги из эльбора характеризуются концентрацией эльбора в рабочем слое круга, зернистостью, связкой и твердостью.

Выбор концентрации эльбора в круге зависит от физикомеханических свойств обрабатываемого материала, вида шлифования и требований к чистоте обрабатываемой поверхности. Повышение концентрации эльбора в круге способствует повышению чистоты поверхности.

Зернистость инструмента из эльбора выбирается в зависимости от требований к чистоте обрабатываемой поверхности. Инструмент из эльбора изготовляется на керамической, органической и металлической связках.

Круги на керамической связке отличаются прочным закреплением эльбора в рабочем слое, высокой стойкостью профиля и рекомендуются для получения деталей высоких степеней точности.

Круги на органической связке более эластичны, обеспечивают получение лучшей микрогеометрии поверхности и применяются для чистового шлифования и заточки.

При организации комплексно-механизированных цехов должна быть проработана возможность применения на ряде финишных операций инструмента из эльбора.

Предусматривая внедрение эльбора, необходимо учитывать, что показатели работы шлифовальными кругами из эльбора (размерная и геометрическая точность обработки, производительность, стойкость, удельный расход эльбора) зависят от состояния станочного оборудования, его жесткости и виброустойчивости, а также от наличия автоматической подачи инструмента (продольной, поперечной и на глубину).

Шлифовальные станки, предназначенные для работы инструментом из эльбора, должны соответствовать станкам повышенной, высокой и особо высокой точности. Кроме того, они должны обеспечивать необходимую скорость круга, возможность применения смазочно-охлаждающих жидкостей, минимальное биение шпинделей, не превышающее 0,006—0,008 мм в осевом и 0,005—0,006 мм в радиальном направлениях.

Шлифование инструментом из эльбора применяется в промышленности сравнительно недавно, и оптимальные параметры процесса не имеют достаточного научного обоснования и необходимой регламентации, особенно это относится к режимам резания. В качестве рекомендуемых могут быть использованы приведенные в табл. 25 режимы шлифования для кругов на керамической и органической связках.

При работе кругами из эльбора рекомендуется применять смазочно-охлаждающие жидкости: минеральные и водорастворимые масла, эмульсии, а также водные растворы солей с ингибиторами для предупреждения коррозии деталей. При работе без смазочно-охлаждающих жидкостей следует уменьшать в 1,5— 2 раза глубину шлифования.

При правильно выбранной характеристике круга и режима шлифования режущие свойства инструмента из эльбора практически не изменяются, круги не засаливаются, не затупляются и не требуют правки для восстановления режущих свойств.

В случае применения кругов повышенной твердости, а также при обработке вязких незакаленных сталей возможно засаливание круга. Для восстановления режущих свойств круга необходима его чистка или правка. Правка необходима также при неравномерном износе рабочей поверхности круга.

Правку шлифовальных кругов на керамической связке осуществляют алмазным инструментом (алмазный карандаш или монокристаллы алмаза), а кругов на органической связке — абразивными брусками или кругами из зеленого карбида кремния твердостью СМ2—С1 и зернистостью 5—16 (зернистость бруска выбирается на один номер меньше зернистости круга из эльбора).

Кроме финишного шлифования, инструмент из эльбора находит применение для хонингования отверстий и суперфиниширования наружных поверхностей. Монокристаллы эльбора Р находят применение для операции тонкого растачивания и обтачивания стальных и чугунных деталей.

Источник:

Эльборовый инструмент

Эльборовый инструмент достиг своей большой популярности за счет прочности материала, их которого он производится. Эльбор по плотности и твердости почти приравнивается к алмазу, но при этом он стоит дешевле алмазных инструментов. В этой статье мы рассмотрим подробно такие орудия, опишем их виды и основные их параметры, а также расскажем, где выгодно покупать инструменты из эльбора.

Назначение инструмента из эльбора

Прежде всего такие инструменты предназначены для шлифования. Они используются как элементы и части шлифовальных машин и как самостоятельное орудие для шлифования. Кроме того, инструменты из такого материала являются отличным орудием для заточки деталей, предметов.

Эльбор, как сырье для абразивных инструментов, представляет собой смесь нитрида бора с керамической связкой, где также присутствуют примеси лития. Таким образом эльборовый инструмент раз в пять тверже других видов абразивных инструментов — кроме алмазных изделий, — и при этом имеет более длительный срок эксплуатации.

Также характерной особенностью таких орудий, является более мягкая шлифовка поверхностей деталей.

Шлифовальный круг из эльбора

Самым часто встречаемым и используемым в промышленных целях инструментом из эльбора является круг для шлифования. Эльборовый шлифовальный круг может использоваться для идеального выравнивания поверхности как охлажденных, так и раскаленных металлов. Такой эльборовый инструмент чаще всего используется для финальной обработки изделия.

Эльборовый инструмент: заточные бруски

Благодаря своей октаэдрической структуре сырья, эльборовый инструмент в виде бруска совершает шлифование и затачивание предметов более мягко и плавно, чем, например, алмазные изделия, исключая риск нежелательных рисок-полосок. Эльборовые бруски могут доводить поверхность изделий до зеркального состояния.

Преимущества перед остальными абразивными инструментами:

- имеет очень твердую плотную структуру. Эльбор раз в пять тверже, чем остальные материалы, применяющиеся для шлифования (кроме алмаза);

- эльборовый инструмент стоит дешевле инструментов алмазных, это помогает существенно экономить бюджет компаний производителей;

- такой вид абразивного орудия имеет большой срок эксплуатации;

- благодаря особой структуре эльбора, такой инструментарий имеет свойство более мягкой шлифовки и заточки, чем алмазные изделия. Благодаря этому параметру исключается риск брака в изделии во время его заточки или шлифовки.

Все эти преимущества сыграли значительную роль в популярности применения данного инструментария в промышленных целях, особенно широко его используют в станкостроении и машиностроении.

Почему эльборовый инструмент выгодно купить у нас?

- В нашем перечне изделий вы найдете тот вид и тип, который вам подходит, благодаря разнообразию нашего ассортимента товаров из эльбора.

- Благодаря большому опыту работы с крупными промышленными производствами мы имеем хорошо налаженную систему изготовления такого инструментария, а также на наших складах имеются различные виды такого товара. Поэтом мы готовы в максимально сжатые сроки выполнить любой оптовый заказ.

- Мы предлагаем вам наилучшее в городе соотношение цены и качества при покупке изделий из эльбора.

Источник:

Эльбор и алмаз – разные области применения

Эльбор менее твердый материал, чем алмаз, но обладает более высокой температурной устойчивостью (1100…1200°С против 600…650°С у алмаза)и химической инертностью, тогда как алмаз при высокой температуре а зоне шлифования активно реагирует с железом. Такая разница в свойствах определила и различные области применения эльборовых и алмазных шлифовальных кругов.

Круги на основе эльбора применяют при шлифовании деталей из различных сталей: подшипниковых, штамповых, инструментальных, сложнолегированных, азотированных и цементированных. Особенно эффективны эльборовые круги при шлифовании быстрорежущих сталей, содержащих вольфрам, ванадий, молибден, кобальт в виде соединений высокой твердости, в ряде случаев превосходящей твердость традиционного абразивного материала – электрокорунда

Высокопористые эльборовые круги АЭРОБОР® позволили расширить область эффективного применения шлифовального инструмента. В частности обработка сплавов на основе никеля, широко используемые в аэрокосмической технике, а также стали НRC 40-50. Получены высокие результаты при обработке методом шлифования специальных износостойких покрытий – плазменных, детонационных, хрома и закаленного чугуна.

Широкое применение кругов из эльбора получило в таких отраслях, как: машиностроительная, автомобильная, подшипниковая, авиационная, станкостроительная, производство зубчатых колес, винтовых пар качения.

В инструментальном производстве круги из эльбора обеспечивают высокую эффективность при шлифовании, в том числе заточке режущих инструментов из быстрореза, штампов и прессформ, калибров, мерительного инструмента.

Алмазные круги применяются в машиностроении, главным образом, в инструментальном производстве для шлифования и заточки твердосплавного режущего инструмента.

Кроме того, алмазные круги используют для шлифования различных твердосплавных деталей: пуансонов и матриц, штампов и прессформ, прокатных валков, калибров, фильер.

Алмазные круги обеспечивают наиболее высокие показатели производительности и качества при шлифовании деталей из технической керамики, твердых и хрупких магнитных материалов, чугуна, а также при обработке абразивных материалов.

Отдельной областью применения алмазных кругов является шлифование режущих пластин из композитов на основе кубического нитрида бора и алмаза (названия в зарубежной литературе соответственно PCBN и PCD).

Алмазные круги широко используются при шлифовании и разрезке стекла, в том числе кварцевого и оптического, полупроводниковых материалов, драгоценных, полудрагоценных и синтетических камней, материалов на основе графита.

Таким образом, эльбор и алмаз не являются конкурентами в технологии шлифования, а имеют существенно разные области применения.

Применение шлифовального инструмента на основе эльбора и алмаза.

Эльбор применяется при обрабатотке следующего материала:

- — легированная сталь, закаленная;

- — инструментальная сталь, закаленная;

- — азотированная, цементированная сталь;

- — быстрорежущая сталь;

- — подшипниковая сталь;

- — нержавеющая сталь: незакаленная и закаленная;

- — жаропрочные сплавы;

- — чугун закаленный.

Алмаз применяется при обработке следующих материалов:

- — твердые сплавы;

- — магнитные сплавы;

- — ферриты;

- — техническая керамика;

- -режущая керамика;

- — композиты;

Применение эльбора и алмаза при обработке следующих материалов:

- — чугун серый;

- — плазменные изностойкие покрытия;

- — твердых хром.

Применение различных марок эльбора и алмаза.

- ЛКВ 40 – основные виды шлифования при средних и легких режимах;

- ЛКВ 50 – высокопроизводительное, в том числе высокоскоростное и глубинное шлифование;

- ЛМ – финишное шлифование, суперфинишное, притирка, полирование;

- АС4, АС6 – шлифование и заточка режущего инструмента, деталей из твердого сплава и керамики;

- — АС15 – шлифование стекла;

- — АС20- АС32 – шлифование и заточка инструмента из композита;

- — АС 100-АС200 – шлифование и порезка натурального камня.

Источник:

Инструмент на основе кубического нитрида бора (эльбора)

Эльбор – технический кубический нитрид бора (b-BN), был синтезирован в 1959 году коллективом ученых Института физики высоких давлений (ИФВД) АН СССР под руководством академика Л. Ф. Верещагина.

Опытно-промышленная, а затем промышленная технология получения эльбора была разработана Всесоюзным научно-исследовательским институтом абразивов и шлифования (ВНИИАШ) и Ленинградским абразивным заводом «Ильич» в содружестве с ИФВД АН СССР. С 1964 года организовано промышленное производство эльбора и инструментов из него.

Способ получения эльбора защищен авторскими свидетельствами СССР и патентами в зарубежных странах, включая США, ФРГ, Францию, Японию и др.

Эльбор получают из гексагонального нитрида бора a-BN (плотность 2,34 г/см3) в условиях высокого давления и температуры. Переход гексагонального нитрида бора в кубический сопровождается уплотнением кристаллической решетки в 11,5 раза. На долю основной составляющей эльбора (b-BN) приходится более 92%.

Форма его кристаллов – комбинация положительного и отрицательного тетраэдров. Цвет их изменяется от белого и желтого до аметистового и черного.

Эльбор, как и алмаз, обладает высокой химической устойчивостью в кислотах и щелочах, инертен к железу.

Он имеет низкий коэффициент термического расширения (2,1 ± 2,3)*10-6 град-1, который при 400 оС увеличивается до 3,4*10-6, а при 700 оС – до 4*10-6 град-1. Стойкость к окислению при нагревании до 1400-1500 оС вдвое превышает указанный показатель для алмаза, модуль упругости 706320 МПа (72000 кгс/мм2).

Механическая прочность 18,0-20,0 Н (1800-2040 г) в зависимости от разновидности алмаза, характера кристаллизации и размеров кристаллов. Коэффициент теплопроводности при 0 оС составляет 41,9 Вт/м*К; удельная теплоемкость – 670,4 Дж/кг*К; плотность 3,45-3,49 г/см3; микротвердость 78,5-98,1 ГПа (8000-10000 кгс/мм2).

Абразивная способность микрошлифпорошков эльбора зернистостью 40/28 должна быть не менее 0,256 г, а для зернистости 5/3 не менее 0,072 г (обозначение зернистостей шлифматериалов из эльбора принято по аналогии с алмазными порошками).

Промышленные способы производства позволяют получить эльбор различного строения, физикомеханических свойств – в зависимости от назначения материала.

Для производства шлифовальных инструментов выпускается эльбор марки ЛО – обычной механической прочности, марок ЛП, ЛКВ – повышенной механической прочности, марки ЛД – поликристаллический, а также зльбор с покрытием металлами или стеклом разного состава и др.

Из эльбора марки Р получают пластины для резцов, фрез и других лезвийных инструментов, режущих элементов, применяемых в буровых коронках и инструментах, предназначенных для сверления отверстий в бетоне и железобетоне.

Эльбор, используемый в производстве шлифовальных материалов, обогащают, измельчают и классифицируют различными способами для получения шлифзерна, шлифпорошков и микрошлифпорошков.

Насыпная плотность шлифовальных материалов из эльбора зернистостями 250/200-50/40 марок ЛО и ЛП изменяется от 1,30 до 1,40 г/см3 (при допускаемых абсолютных расхождениях 10±0,02 г/см3). Данные по механической прочности (разрушаемости) шлифовальных материалов из Эльбора различных марок (при определенной постоянной нагрузке) приведены в таблице.

| Зернистость | Величина постоянной нагрузки (Н), при которой механическая прочность (разрушаемость) зерна Эльбора должна быть для марок | |||

| ЛО в пределах 30-60% | ЛП в пределах 30-50% | ЛКВ не более 30% | ЛД не более 50% | |

| 630/500 | — | — | — | 20,0 |

| 500/400 | — | — | — | 15,0 |

| 400/315 | — | — | — | 12,0 |

| 315/250 | — | — | 6,6 | 9,0 |

| 250/200 | 3,0 | 6,1 | 6,1 | 7,0 |

| 200/160 | 2,9 | 5,1 | 5,1 | 5,6 |

| 160/125 | 2,7 | 4,3 | 4,3 | 4,3 |

| 125/100 | 2,4 | 3,7 | 3,7 | 3,7 |

| 100/80 | 2,2 | 3,1 | 3,1 | 3,0 |

| 80/63 | 2,0 | 2,8 | 2,8 | 2,6 |

| 63/50 | 1,8 | 2,4 | 2,4 | 2,1 |

Эльбор применяется в промышленности в шлифовальном инструменте при обработке различных сталей и сплавов и считается своеобразным символом необычайной прочности и стойкости.

Как абразивный материал элбор длительно сохраняет остроту зерен (свойство самозатачивания зерен), что обуславливает высокую режущую способность и стойкость кругов, выдерживает высокие термические нагрузки, что позволяет интенсифицировать режимы шлифования, позволяет шлифовать сложнолегированные стали и сплавы без адгезионного и диффузного износа зерен эльбора.

Использование шлифовальных кругов из эльбора по сравнению с алмазными способствует значительному повышению производительности, точности и качества обработанных поверхностей деталей на разных операциях шлифования.

Круги из Эльбора на органических связках обладают высокими режущими свойствами, не засаливаются, с их помощью ведется бесприжоговое шлифование и обеспечивается шероховатость обработанной поверхности до Ra 0,02 мкм. Хорошо зарекомендовали себя на некоторых ответственных операциях шлифовальные круги из Эльбора на металлической связке.

Источник:

Эльборовые круги

ООО Группа Консул предлагает инструмент из кубического нитрида бора (эльбор), твердость которого превышает твердость традиционных абразивных материалов. Кубический нитрид бора по своим физическим и механическим свойствам близок к синтетическому алмазу.

Однако его химическая инертность к железу и высокая устойчивость к нагреванию обуславливают область рационального применения. Благодаря своим уникальным физическим свойствам эльбор используется для высокопроизводительной обработки.

Главные достоинства шлифовальных кругов на основе этого материала:

- Высокая стойкость при сохранении профиля круга;

- Сокращение времени обработки;

- Сокращение вспомогательного времени на замену инструмента;

- Исключение структурных изменений в обрабатываемом материале за счет низкой температуры шлифования;

Повышение качества обработанной поверхности деталей Эльбор получается нагреванием равных количеств бора и азота при высокой температуре и давлении.

Данный материал имеет несколько названий: ЭЛЬБОР, БОРАЗОН (бор + азот), КУБИЧЕСКИЙ НИТРИД БОРА (КНБ).

Стандартами, на основе которых выпускаются круги эльборовые шлифовальные, являются ГОСТ17123-79 (определяет типы и основные размеры) и ГОСТ24106-80 (технические условия).

ГОСТ24106-80 определяет, что зльборовые круги должны состоять из корпуса (или без него) и прочно закреплённого на нём эльборосодержащего слоя.

Обычно в технической литературе эльбор обозначают как КНБ или в международном стандарте CBN.

В СССР было принято следующее обозначение эльборосодержащих слоев кругов: ЛО — материал средней прочности, ЛП — материал повышенной прочности, ЛКВ — материал высокой прочности, ЛОС, ЛПС — материал с керамическим покрытием, ЛКВМ, ЛКВМ — материал с металлическим (никелевым) покрытием, ЛМ — из микропорошков.

ООО Группа Консул осуществляет поставки эльборовых кругов на связках следующих видов:

— шлифовальный инструмент из кубического нитрида бора на керамической связке.

Инструмент из CBN на керамической связке характеризуется:

- повышенной режущей способностью и ее постоянством в процессе эксплуатации

- высокой стойкостью рабочего профиля, обеспечивающей получение деталей высокой точности

- меньшим тепловыделением, что способствует получению высокого поверхностного слоя обрабатывамых деталей.

применяется для шлифования:

- закаленных и цементированных сталей

- подшипниковых сталей

- инструментальных и быстрорежущих сталей, в том числе вольфрамовых и вольфрамомолибденовых

- сложнолегированных закаленых сталей

- жаропрочных сталей и сплавов

- материалов, чувствительных к локальным температурным напряжениям и термическим ударам (литых магнитов, ферритов)

основные области применения:

- заточка металлорежущего инструмента

- внутреннее шлифование

- круглое наружное шлифование

- плоское шлифование

- резьбошлифование (одноточное и многоточное)

- зубошлифование

- шлицешлифование

- суперфиниширование

- хонингование.

Новый вид инструмента из CBN на керамической связке — высокопористые круги с высоким объемом пор, что позволяет значитешльно уменьшить засаливание круга, частоту правок, обеспечивает улучшение подачи СОЖ и дает уменьшение температур в зоне шлифования, предотвращая прижоги.

Такие круги особенно эффективны на операциях глубинного шлифования, профильного шлифования при обработке вязких, жаропрочных сплавов и сталей пониженной твердости. На керамической связке, в основном, выпускаются круги с относительной концентрацией CBN в слое 100%.

Увеличение концентрации CBN до 150% способствует повышению режущей способности и срока службы круга.

Шлифовальный инструмент из кубического нитрида бора на органических связках:

- чистовое шлифование и заточка инструмента из вольфрамовых (P18, P19, P9), вольфрамо-молибденовых (P6M5) и других быстрорежущих сталей, особенно быстрорежущих сталей повышенной производительности, легированных ванадием и кобальтом (P9Ф5, Р12Ф5К5, Р12Ф4К10М2)

- чистовое и окнчательное шлифование прецизионных деталей из жаропрочных, нержавеющих и высоколегированных конструкционных сталей высокой твердости (HRS55 и более), возможность получения высокой точности которых обычным абразивным инструментом ограничивается сравнительно быстрым его износом и затуплением.

- чистовое и окончательное шлифование крупногабаритных прецизионных деталей (направляющих станов, ходовых винтов и др.), получение высокой точности которых ограничивается большими тепловыми деформациями вследствие высокой температуры шлифования.

- чистовое и окончательное шлифование изделий на станках, работающих в автоматическом и полуавтоматическом циклах (приборных деталей, миниатюрных подшипников и др.).

Источник:

Абразивы. Эльбор

Эльбо́р (Ленинград + бор — источник журнал «техника-Молодежи» за 1985 г), боразо́н (от + ), кубони́т, кингсонгит, киборит — торговые марки на основе β-модификации () , или кубического нитрида бора (советская аббревиатура — КНБ, зарубежная — cBN). По твёрдости и другим свойствам приближается к (10 по ).

Химическая формула: BN.

Свойства материала Эльбор

МатериалМикротвердость, ×10² МПаТемпературная устойчивость, °CЭльбор

| 1000 | 650—700 |

| 800—900 | 1100—1300 |

| 300—320 | 1200—1300 |

| 180—220 | 1500—1700 |

Внешний вид

Жёлтые, сильно преломляющие свет прозрачные кристаллы, с хорошей игрой света, естественная форма — .

Твёрдость

По твёрдости почти не уступает алмазу. Его высокая твёрдость, в 3—4 раза превосходящая традиционных , является важным преимуществом, так как значительно уменьшает износ зёрен эльбора при шлифовании и длительное время сохраняет их остроту.

Термическая и химическая стойкость

Другим важным свойством и преимуществом эльбора является температурная устойчивость: заметное окисление поверхности зёрен эльбора начинается с 1000—1200 °C, в отличии от 600-700 °C у . Такие температуры при шлифовании являются мгновенными и возникают только при очень жёстких режимах шлифования. Поэтому зёрна эльбора очень мало изнашиваются от термических нагрузок.

Важным свойством и преимуществом эльбора является его высокая химическая стойкость. Эльбор не реагирует с кислотами и щелочами, инертен практически ко всем химическим элементам, входящим в состав сталей и сплавов.

Особенно следует отметить инертность эльбора к железу, являющемуся основой всех сталей, тогда как алмаз хорошо растворяется в железе, что является причиной интенсивного износа алмазных кругов при шлифовании сталей.

Получение

Гексагональный нитрид бора (графитоподобная модификация) получается нагреванием равных количеств бора и азота при температуре 1700—1800 °C и давлении 8—12 ГПа. КНБ получают из него нагреванием при высоких давлениях и температурах в присутствии различных растворителей-катализаторов.

Применение

Применяется в промышленности в шлифовальном инструменте при обработке различных сталей и сплавов. Эльбор как абразивный материал обладает следующими преимуществами при шлифовании:

- длительно сохраняет остроту зёрен (высокая износостойкость), что обуславливает высокую режущую способность и стойкость кругов;

- выдерживает высокие термические нагрузки, что позволяет интенсифицировать режимы шлифования;

- позволяет шлифовать сложнолегированные стали и сплавы без адгезионного и диффузного износа зёрен эльбора.

Использование шлифовальных кругов из эльбора по сравнению с алмазными способствует значительному повышению производительности, точности и качества обработанных поверхностей деталей на разных операциях шлифования.

История

Боразон был впервые получен в Робертом Венторфом (Robert H. Wentorf Jr.) для компании . В компания зарегистрировала «Боразон» для кристалла.

В СССР кубический нитрид бора был впервые синтезирован в Институте физики высоких давлений Академии наук под руководством академика Л. Ф. Верещагина. С 1965 года эльбор синтезировался в промышленных масштабах по технологии Абразивного завода «Ильич» (Санкт-Петербург).

Упоминание в художественной литературе

Кубический нитрид бора под названием «Боразон» упоминается в романе Ивана Ефремова . В романе неоднократно говорится, что на звездолёте «Тантра» используются боразоновые цилиндры, боразоно-циркониевый лак. Интересен тот факт, что первое издание романа с упоминанием материала и сообщение о синтезе этого материала были опубликованы в одном и том же 1957 году.

Упоминание в кинофильмах

Боразон в качестве материала «намного прочнее алмаза» упоминается в обеих версиях фильма . Боразоновое сверло было использовано с целью пробить внутреннюю часть марсианского космического корабля, где впоследствии были обнаружены трупы марсиан.

Источник:

Эльборовый шлифовальный круг

Полезная модель относится к производству инструмента из сверхтвердых абразивных материалов.

Эльборовые шлифовальные круги используются для чистового высокопроизводительного шлифования плоских, цилиндрических и фасонных поверхностей ответственных деталей из труднообрабатываемых материалов (закаленных конструкционных и инструментальных сталей, жаропрочных никелевых сплавов и т.д.).

Эльборовый шлифовальный круг содержит корпус 1, рабочий слой из эльбора 2 и вспомогательный слой 3 из микрокристаллического корунда. Шлифовальный круг работает следующим образом. Шлифование деталей выполняется рабочим слоем 2 из эльбора, в ходе чего этот слой изнашивается.

При достижении полного износа рабочего слоя 2 в работу вступает вспомогательный рабочий слой 3 из микрокристаллического корунда, который позволяет довести обработку поверхности детали до конца без ущерба качеству, а затем произвести смену инструмента. Таким образом, заявленная полезная модель по Эльборовый шлифовальный круг содержит корпус 1, рабочий слой из эльбора 2 и вспомогательный слой 3 из микрокристаллического корунда.

Полезная модель относится к производству инструмента из сверхтвердых абразивных материалов. Эльборовые шлифовальные круги используются для чистового высокопроизводительного шлифования плоских, цилиндрических и фасонных поверхностей ответственных деталей из труднообрабатываемых материалов (закаленных конструкционных и инструментальных сталей, жаропрочных никелевых сплавов и т.д.).

Известен из уровня техники эльборовый шлифовальный круг на керамической связке, состоящий из эльборосодержащего рабочего слоя и корпуса (ГОСТ 17123-79 Круги эльборовые шлифовальные. Типы и основные размеры, стр. 2-8).

Толщина эльборосодержащего рабочего слоя, которая может быть от 5 до 25 мм, выбирается в зависимости от типоразмера шлифовального круга с учетом особенностей его работы и требуемого ресурса эксплуатации (ГОСТ 17123-79 Крути эльборовые шлифовальные. Типы и основные размеры, стр. 2-3).

Корпус шлифовального круга изготавливается из жеских материалов, в качестве которых могут быть использованы: абразивно-керамические композиции на основе электрокорунда или карбида кремния с плотной структурой, металл или пластмасса.

Недостатком известной конструкции эльборового шлифовального круга является отсутствие возможности использования эльборосодержащего слоя на всю толщину до полного его износа.

Это обусловлено необходимостью завершения процесса шлифования заранее с тем, чтобы не допустить контакта корпуса с обрабатываемой поверхностью.

Практика показывает, что необходимая величина оставшейся части эльборосодержащего слоя, например, у кругов для традиционного круглого или плоского шлифования может составлять 520% от исходной величины рабочего слоя.

Указанный недостаток в большей мере проявляется при шлифовании фасонных поверхностей деталей. Например, при шлифовании зубчатого колеса толщина эльборосодержащего слоя, который необходимо оставить после окончания обработки не должна быть меньше высоты зуба и в некоторых случаях может достигать 50% и более от исходной величины рабочего слоя.

Таким образом существенно снижается возможный ресурс работы эльборового шлифовального круга, а иногда его применение становится экономически невыгодным, так как стоимость эльбора до 5000 раз превосходит стоимость, например, абразивного зерна электрокорунда белого.

Техническим результатом от предлагаемой полезной модели является использование всей толщины рабочего слоя из эльбора, что в свою очередь повышает ресурс работы шлифовального круга.

Поставленный технический результат достигается за счет того, что эльборовый шлифовальный круг, содержащий корпус и рабочий слой из эльбора на керамической связке, согласно полезной модели, дополнительно между рабочем слоем и корпусом содержит вспомогательный слой, выполненный из абразивного материала на основе микрокристаллического корунда на керамической связке с минимальной толщиной, составляющей 0,11 от толщины рабочего слоя.

Полезная модель поясняется графическими материалами, где на чертеже схематично изображен продольный разрез эльборового шлифовального крута (рис. 1)

Эльборовый шлифовальный круг содержит корпус 1, рабочий слой из эльбора 2 и вспомогательный слой 3 из микрокристаллического корунда.

Эльборовый шлифовальный круг работает следующим образом. Шлифование деталей выполняется рабочим слоем 2 из эльбора, в ходе чего этот слой изнашивается.

При достижении полного износа рабочего слоя 2 в работу вступает вспомогательный рабочий слой 3 из микрокристаллического корунда, который позволяет довести обработку поверхности детали до конца без ущерба качеству, а затем произвести смену инструмента.

Отличительной особенностью микрокристаллического корунда в сравнении, например, с электрокорундом белым являются его более высокие режущие свойства. По своим физико-механическим свойствам зерно микрокристаллического корунда находится между электрокорундом белым и эльбором.

Благодаря своему микрокристаллическому строению зерно при большей, до 3-х раз, чем у электрокорунда прочности обеспечивает работу шлифовального круга в режиме умеренного самозатачивания с постоянным обновлением режущих кромок [Старков В.К.Шлифование высокопористыми кругами, — М: Машиностроение. 2007. 688 с].

Учитывая то, что стоимость микрокристаллического корунда в несколько десятков раз ниже стоимости эльбора, то такие круги могут явиться более экономичной альтернативой эльборовому инструменту.

Указанные обстоятельства создают предпосылки для использования микрокристаллического корунда в качестве материала для вспомогательного слоя, расположенного между основным рабочем слоем и корпусом.

Роль этого слоя состоит в частичном участии в процессе шлифования после изнашивания основного слоя, что позволяет вести обработку без опасения за качество шлифованной поверхности.

Таким образом, заявленная полезная модель по сравнению с прототипом позволяет увеличить ресурс работы эльборового шлифовального круга до 1520% при круглом или плоском шлифовании и до 50% при профильном шлифовании за счет возможности полного израсходования рабочего слоя.

Заявленный в формуле полезной модели интервал является необходимым и достаточным для достижения в совокупности с существенными признаками формулы поставленного технического результата, что подтверждается результатами экспериментальных исследований.

При этом минимальная толщина вспомогательного слоя ограничена возможностями технологии изготовления абразивного инструмента на керамической связке и, как правило, составляет не менее 25 мм, а максимальная толщина выбирается исходя из экономической целесообразности таким образом, чтобы рост себестоимости изготовления инструмента не превышал увеличение ресурса его эксплуатации.

Экспериментальные исследования проводились при плоском шлифовании деталей из закаленной быстрорежущей стали марки Р6М5 (6002 HRC) шлифовальными кругами типоразмера 1А1 200×20×32, изготовленными по прототипу из эльбора марки ЛКВ40 зернистостью 160/125, твердостью L с толщиной рабочего слоя 5 и 20 мм, и, изготовленными по полезной модели со вспомогательным слоем из микрокристаллического корунда зернистостью F100, твердостью L с различным соотношением толщин (см. табл.).

При изготовлении шлифовальных кругов по прототипу минимальная технически достижимая толщина вспомогательного из микрокристаллического корунда слоя для данной характеристики составила 2 мм.

В таблице приведены данные по количеству деталей (NД ), обработанных шлифовальным крутом, изготовленным по прототипу и по полезной модели, а также о себестоимости изготовления кругов (С). Для сравнения в таблицах приведены достигнутые технико-экономические показатели процесса шлифования с применением инструмента, изготовленного по полезной модели.

Установлено, что на технический результат оказывает влияние только наличие у эльборового круга вспомогательного слоя, а не его толщина. Ресурс работы шлифовального крута, изготовленного по полезной модели увеличивается в среднем на 13,514,9%.

При изготовлении шлифовального круга с минимально возможной толщиной вспомогательного слоя для данной характеристики, равной 2 мм, рост себестоимости изготовления инструмента составил 4,64,9%.

| Таблица | ||||||||

| Результаты экспериментальных исследований шлифовальных кругов, изготовленных по прототипу и по полезной модели | ||||||||

| п/п | Шлифовальный круг, изготовленный | Технико-экономические показатели | ||||||

| по прототипу | по полезной модели | |||||||

| s, мм | Nд, шт. | С, руб. | s 1/s | Nд, шт. | С, руб. | Увеличение ресурса, % | Увеличение себестоимости инструмента, % | |

| 1 | 5 | 162 | 870 | 0,4 | 184 | 910 | 13,5 | 4,6 |

| 2 | 5 | 162 | 870 | 0,8 | 184 | 940 | 13,5 | 8,0 |

| 3 | 5 | 162 | 870 | 1,0 | 184 | 975 | 13,5 | 12,0 |

| 4 | 5 | 162 | 870 | 1,2 | 184 | 1030 | 13,5 | 18,4 |

| 5 | 20 | 637 | 2610 | 0,1 | 732 | 2740 | 14,9 | 4,9 |

| 6 | 20 | 637 | 2610 | 0,5 | 732 | 2915 | 14,9 | 11,7 |

| 7 | 20 | 637 | 2610 | 1,0 | 732 | 3107 | 14,9 | 19,0 |

| 8 | 20 | 637 | 2610 | 1,2 | 732 | 3350 | 14,9 | 28,3 |

Дальнейшее увеличение толщины вспомогательного слоя не оказало влияния на технический результат, а привело лишь к росту себестоимости изготовления шлифовального круга. Существенное превышение себестоимость и по сравнению с увеличением ресурса, имели шлифовальные круги и с толщиной вспомогательного слоя1,0 от толщины рабочего слоя.

Эльборовый шлифовальный круг, содержащий корпус и рабочий слой из эльбора на керамической связке, отличающийся тем, что он дополнительно содержит вспомогательный слой, выполненный из абразивного материала на основе микрокристаллического корунда на керамической связке, расположенный между рабочим слоем и корпусом, толщиной, составляющей 0,1…1,0 от толщины рабочего слоя.

Источник:

Маркировка шлифовальных кругов – подробно о характеристиках!

Набор различных параметров и характеристик, которые прописаны в ГОСТ 2424 и являются основными при выборе шлифовальных кругов той или иной геометрической формы из различного абразивного материала, принято считать маркировкой. Далее расшифруем основные характеристики и показатели шлифовального круга.

Шлифовальные круги представляют собой детали, которые состоят из множества различных абразивных зерен и связующего материала. На сегодняшний день объемная маркировка шлифовального диска содержит в себе такие параметры, как:

- геометрический тип и размеры;

- вид основного абразивного материала;

- номер зернистости и показатель твердости структуры;

- структурные соотношения между типом абразива, а также вид связи;

- оптимальная скорость вращения;

- класс точности и класс неуравновешенности.

Помимо представленных характеристик, маркировка может иметь отличия, которые затрагивают зернистость, классность, точность и марки абразива. Различия и расшифровка зависят от конкретных параметров ГОСТ и технического регламента, а также от производителя шлифовальных деталей.

Как правило, каждый производитель вводит дополнительные параметры при маркировке материала, которые считает необходимыми, и исключает определенные характеристики точности и зернистости из основного типа маркировки.

Кроме того, существует разница между новыми и старыми вариантами обозначения, которые каждый производитель трактует по-разному.

Но чаще всего на шлифовальных кругах отечественного производства встречается такая схема маркировки, как на фото, где есть:

- обозначение типа абразивного материала;

- зернистость диска (обычно маркируется по ГОСТу и измеряется в микрометрах);

- точный показатель твердости;

- один из трех классов точности (А,Б,В) и основной вид связи.

Также часто встречаются обозначения шлифовальных дисков, из маркировки которых исключены показатели твердости и структуры, при этом существуют детали некоторых производителей, где обозначено до пяти дополнительных характеристик.

Все характеристики и показатели, согласно нормам ГОСТ, обозначаются в нижней части диска со стороны большего радиуса. Что касается специальных алмазных или эльборовых кругов, их маркировка несколько отличается от общепринятого варианта и прописана в ГОСТе 2424-84.

На таких кругах указывается в первую очередь:

- форма сечения корпуса;

- сечение алмазосодержащего слоя;

- расположение слоя по кругу;

- различные конструктивные особенности при наличии корпуса.

Алмазные и эльборовые диски применяются реже и стоят дороже простых керамических аналогов, однако при обработке поверхности с помощью алмазного диска необходимо учитывать дополнительные особенности, а именно тип, диаметр и форму. Далее подробно опишем эти параметры.

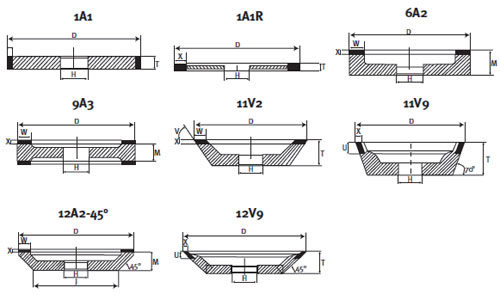

Согласно ГОСТу 2424, выпускается более 30 типов шлифовальных кругов, которые отличаются геометрическими размерами.

Они могут быть прямого профиля, кольцевыми, коническими, с односторонней или двусторонней степенью выточки, тарельчатыми, с утопленным центром, с односторонней ступицей и другими элементами упрочнения. Перечисленные виды кругов наиболее распространены.

Кроме основного профиля, тип шлифовальных дисков также характеризуется размерами, главные из которых – наружный диаметр и диаметр отверстия, а также показатели высоты профиля.

При выборе типа и размеров шлифовального материала необходимо учитывать характеристики и вид поверхности, под которую подбирается деталь, и параметры электрического инструмента или станка, на котором данный диск будет установлен.

Круги меньших размеров имеют меньшее количество абразивных зерен, а значит, при оптимальной скорости на рабочем инструменте они будут быстрее изнашиваться. Соответственно, круги больших размеров и диаметра имеют больший срок службы.

При выборе эльборовых или алмазных кругов рекомендуется в первую очередь обращать внимание на ширину указанного слоя и учитывать способ дальнейшей обработки.

Самыми распространенными материалами, которые применяются на шлифовальных кругах, являются:

- Электрокорунд – может быть белым, циркониевым, титановым, хромистым. Белый электрокорунд обладает высокой самозатачиваемостью, большей по сравнению с другими видами износостойкостью, а при работе обеспечивает более ровную и гладкую поверхность.

- Карбид кремния – бывает черного и зеленого цвета и отличается структурой и степенью хрупкости. По своим характеристикам намного тверже и прочнее электрокорунда различных видов, поэтому применяется при работе с твердыми сплавами, мрамором и фарфором.

- Эльбор – самый твердый абразивный материал с высоким показателем теплостойкости. Применяется для работы с твердыми металлами, для заточки различных режущих инструментов и других деталей с высокой вероятностью тепловой деформации в процессе работы.

- Алмаз – пригодится для работы с твердыми материалами, стеклом и керамическими поверхностями. Обладает оптимальным балансом хрупкости и прочности, а также хорошей самозатачиваемостью. Однако следует отметить, что эльбор или кубонит обладают большей термической стойкостью, при этом не уступают алмазу в прочности.

Вне зависимости от типа абразивного материала, все они характеризуются по параметрам прочности, износостойкости, термостойкости и абразивной способности. При выборе следует обращать внимание на главный параметр – твердость материала.

Характеристика твердости прописана в нормах ГОСТа 2424 и вычисляется по специальным таблицам. Кроме того, при выборе того или иного абразива ориентируйтесь на основные особенности тех материалов, которые предназначены для обработки.

Зерна представляют собой отдельные крошки или сростки различных кристаллов. Несмотря на то, что зерно является твердым телом, у которого есть длина, ширина и высота, при маркировке кругов указывается только ширина, что и является показателем зернистости.

Величина зерна играет важную роль при обработке той или иной поверхности, кроме этого, зернистость часто служит и показателем износостойкости абразива. Этот показатель может быть обозначен как по старым стандартам – МКМ, так и по новым – латинская буква «F» с определенным числом, которое указывает на размер зерна.

Соотношение старого и нового стандарта зернистости можно найти в специальных таблицах при покупке или заказе абразивных материалов.

Показатель твердости круга не следует путать с показателем твердости абразива. Твердость диска в маркировке указывает на прочность связки под действием обрабатываемого материала.

Согласно ГОСТ 2424, твердость шлифовального круга может быть восьми видов, каждый из которых имеет собственную маркировку по заглавной букве названия – мягкий круг (М1, М2, М3); средний круг (С1, С2), твердый круг (Т1, Т2).

Показатель твердости практически равен показателю самозатачиваемости абразива, поэтому последний параметр не учитывается в стандартной маркировке.

Диск какой твердости выбрать, зависит от особенностей материала для обработки, поверхности, физических свойств, а также от мощности рабочего инструмента.

Если при шлифовании необходимо выдержать точную форму обрабатываемого материала, рекомендуется применять диски с высокой степенью твердости.

Более мягкие виды кругов применяют для предотвращения трещин и прижогов, или когда шлифовка выполняется без дополнительного жидкостно-смазочного охлаждения поверхности.

Что касается структурности, то этот показатель необходим для вычисления пространства между зернами абразива.

Структура играет важную роль при выборе шлифовальных кругов, особенно если их предполагается использовать для шлифовки металлических инструментов. Чем свободнее структура, тем легче удалять металлическую стружку.

Кроме того, круги с более свободной структурой меньше подвержены образованию трещин и деформации. Структура также зависит от типа связки.

Связка – это показатель скрепления между собой различных абразивных зерен. Современные шлифовальные круги различных производителей характеризуются тремя видами связок: керамическая (К), бакелитовая (Б), вулканическая (В).

Керамическая связка представляет собой смешанные и измельченные в различных пропорциях кварц, песок, глину и другие материалы.

Круги по ГОСТ 2424 с керамическим типом связи обладают высокой прочностью и устойчивой формой, однако они не рекомендуются для применения при силовом шлифовании металла, когда во время шлифовки образуется ударная нагрузка.

Бакелит – это искусственная смола. Круги с таким типом связки обладают высокой эластичностью и термостойкостью.

Чаще всего, бакелит при производстве шлифовальных кругов применяют с добавлением графита или с другими упрочняющими элементами.

Бакелитовые и керамические связки используются в 95 % случаев при производстве качественных шлифовальных дисков. Вулканическая связка состоит преимущественно из каучука и используется в отдельных отраслях обработки.

Маркировка по классу точности абразивного инструмента необходима для выбора оптимального шлифовального круга. Существует три класса кругов, каждый из которых применяется в той или иной области.

Диски класса «А» предназначены для использования на высокоточном электрическом оборудовании, на автоматизированных линиях. Класс «Б» – более универсальный вариант абразива, который применяется при проведении работ по шлифовке.

Класс «АА» изготавливается из высококачественных абразивных материалов, имеет практически идеальную геометрию и форму, а также высокую степень связки и структурность.

Классность по неуравновешенности указывает на зависимость массы шлифовального круга и точности геометрической формы, а также на качество прессовки и термообработки. Существует четыре класса кругов, каждый из которых указывается в стандартной маркировке.

При этом не стоит путать классы по неуравновешенности с точностью балансировки в момент установки шлифовального круга на инструмент. Надеемся, вы разобрались во всех обозначениях и теперь с легкостью подберете нужные вам для работы материалы.

Источник: