Лазерный станок, гравер, резак — все это общее название специализированного оборудования для резки и гравировки на неметаллических материалах, таких как фанера, дерево, кожа, пластики, оргстекло и так далее.

- Разнообразие и виды лазерных станков

- Виды, отличия, назначение и ресурс лазерных трубок станков с ЧПУ

- Оборудование для лазерной резки металла – современная обработка материалов

- Лазерные станки для резки металлов. Режем металл оптоволокном!

- Лазерная или плазменная резка металла: что лучше? | Сравнение двух технологий раскроя

- Лазерная резка металла

- Плазменная резка металла

- Преимущества лазерной резки металла

- Преимущества плазменной резки металла

- Лазерная или плазменная резка металла?

- Цена станка и стоимость эксплуатации

- Лазерная резка металла — расходные материалы

- Плазменная резка металла — расходные материалы

- Производительность

- Качество деталей

- Лазерная резка металла

- Плазменная резка металла

- Итак: что лучше?

- Преимущества и недостатки лазерных станков для резки металлов

- Станки для лазерной резки металла: разновидности, отличия и цена оборудования

- Сущность работы

- Преимущества и недостатки

- Устройство станка

- Подводя итог

Разнообразие и виды лазерных станков

Разнообразие и виды лазерных станков

На сегодняшний день лазерные технологии находят широкое применение в рекламном, мебельном производстве, машиностроении и т. д. Лазерный гравер обладает высокой производительностью, точностью, простотой в обслуживании. В зависимости от объема производства, типа материала и вида работа, лазерный станок находит широкого спектра задач.

Прежде чем купить станок для лазерной резки, следует узнать плюсы и минусы лазеров, используемых в подобных установках. Изначально в представленных системах использовались лазеры твердотельного типа, основанные на действии алюмоиттриевого граната.

В данном случае накачка активных элементов производилась с помощью высоковольтных разрядных ламп. Длина волны такого излучателя составляет 1 мкм. При работе наблюдаются режимы генерации и гигантских импульсов.

Лазеры с диодной накачкой стали более современным методом резки. Их действие осуществляется на основе мощных светоизлучающих диодов. Преимущество данного вида лазера заключается в большем ресурсе, а соответственно длительном сроке службы.

Подобная система не имеет высоких напряжений, но является дорогостоящим методом обработки заготовок. Дополнительным бонусом является возможность управления электронными системами.

Лазерный станок с газовой лазерной трубкой Co2 для гравировки и резки оснащен излучателем, длина волны которого достигает 10 мкм. Данная установка работает на основе действия различных видов электрических разрядов в газах. Среди современных установок к числу самых компактных можно отнести технологии с slab-лазерами, оснащенными накачкой под действием высокочастотного разряда. Импульсные виды лазеров обладают высочайшим качеством и точностью резки, что позволяет им уверенно справляться со сталью и титаном, а также более податливыми к обработке алюминиевыми сплавами.

CO2-лазеры активно используются для работы с металлами и неметаллами. Однако специалисты не рекомендуют пользоваться данной технологией при работе с материалами, имеющими сложную структуру. К их числу относятся ДСП, граниты и бакелит. Что касается уровня мощности, то для работы с металлом рекомендуется пользоваться технологиями с параметром выше 500 Вт, а для резки цветных видов металлов требуется оборудование, действующее при мощности выше 1000 Вт.

Лазерный станок для резки фанеры, цена которого ниже установки для работы с прочными металлами, оснащен одним из перечисленных видов лазеров. Во время выбора оборудования важно учитывать вид действия. Важно отметить, что импульсная резка осуществляется при частоте 10–20 кГц. Данная особенность позволяет работать с мощностью 500 Вт и при этом добиться мощности импульса 1000–1500 Вт. Эта характеристика важна для получения тонкого и идеально ровного реза.

Твердотельные лазеры не приспособлены к обработке неметаллических материалов. В этом случае лучше использовать газовые виды лазеров. Однако твердотельные излучатели отлично показали себя при работе с металлическими заготовками, поскольку волна длиной 1 мкм отражается в 10 раз хуже волны, имеющей длину 10 мкм, соответственно. Если рассмотреть данный вопрос с обратной стороны, то изготовить твердотельный лазер намного сложнее и дороже, чем привести в действие CO2-установку.

Современный чпу станок лазерной резки не особо выделяется в модельном ряду. Данные технологические решения схожи между собой по количеству опций, качеству и основному набору параметров. Это позволяет подобрать идеальное оборудование, изучив основные характеристики лазерных станков. Что касается комплектации, то профессиональное оборудование состоит из нескольких важных элементов.

Если требуется купить станок лазерной резки неметаллов в виде небольших изделий, то важно обратить внимание на наличие стола для установки заготовок, сотового стола, подъемного стола, ЧПУ оснащенного и одной или несколькими режущими головками. Данная компоновка гарантирует высокую точность вырезаемых изделий, но совершенно не подходит для работы с габаритными материалами.

Источник:

Виды, отличия, назначение и ресурс лазерных трубок станков с ЧПУ

Лазерные станки с ЧПУ произвели настоящую революцию в обрабатывающей промышленности. С появлением технологии бесконтактной обработки лазером, стала доступной работа с такими материалами как ткань, кожа, бумага – хотя раньше их станочная (а тем более автоматическая) обработка была крайне затруднена.

В дополнение к этому, стоимость лазерных станков с ЧПУ постепенно снизилась настолько, что подобное оборудование могут приобрести даже для малых предприятий и частные мастерские.

И это при том, что «бюджетные» модели лазерных станков лишь незначительно уступают в производительности, но обеспечивают столь же высокое качество обработки, что и промышленные «собратья».

Для генерации лазерного излучения нужен источник – активная среда.

В качестве таковой в большинстве недорогих моделей лазерных станков с ЧПУ используется газовая трубка – стеклянная колба, заполненная смесью СО2, азота и гелия.

Газовые лазеры имеют стабильную характеристику излучения и отлично подходят для резки и гравировки различных материалов (и даже металлов – с некоторыми ограничениями). Кроме того, газовые лазеры отличаются высокой экономичностью работы.

При подаче высокого напряжения лазерная трубка генерирует монохромное излучение. Испускаемый луч через систему отражающих зеркал фокусируется при помощи специальной линзы на поверхности обрабатываемой заготовки.

Лазерный излучатель закреплён на подвижном портале и способен совершать сложное пространственное движение над заготовкой. За позиционирование излучателя отвечает система ЧПУ – микроконтроллер генерирует управляющие импульсы-команды на движение портала в соответствие с заложенной в память программой.

Таким образом, лазерный станок с ЧПУ способен выполнять сложную фигурную обработку – вплоть до создания 3D-изделий.

Конструкция лазерной трубки

Вне зависимости от конкретного производителя, все газовые лазерные трубки построены по единой конструктивной схеме. Они представляют собой полый вытянутый стеклянный цилиндр, длиной от 0,6 до 1,6 м.

Один конец трубки запаян наглухо, а с другого через «первичную» линзу испускается генерируемое излучение. Внутренне пространство лазерной трубки заполнено газовой смесью – активной средой для генерации лазера.

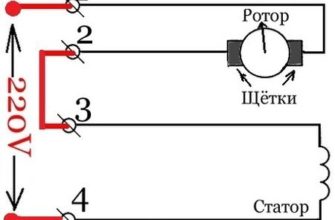

Подача напряжения к активной среде осуществляется с помощью специальных токопроводящих контактов.

Одним из наиболее существенных недостатков газовых лазеров является их повышенная теплоотдача при работе. Для отвода излишков тепла лазерная трубка снабжена жидкостной системой охлаждения. Охлаждающая вода подаётся в специальную полость трубки (двойные стеклянные стенки корпуса образуют своеобразную «рубашку» охлаждения) под действием внешнего насоса.

Для подачи и слива воды трубка имеет специальные патрубки с обоих торцов.Поскольку корпус лазерной трубки сделан из хрупкого стекла, необходимо соблюдать крайнюю осторожность при транспортировке, хранении и установки трубки на станок (особенно при подключении электропитания и шлангов системы охлаждения к торчащим из корпуса контактам и патрубкам).

Виды лазерных трубок

Ниже перечислены типы и производители лазерных трубок с активной газовой средой в порядке возрастания их стоимости и качества.

- Китайские изделия «no name» – стеклянные лазерные трубки очень низкого качества. Срок службы может составлять от 10 до 1500 часов (т.е. всего две рабочие недели).

- Китайские стеклянные трубки производства «Ченду» – отличаются от предыдущих лучшей вклейкой оптических линз и стабильностью работы. Имеют латунную рубашку охлаждения (обеспечивающую лучший теплоотвод). Ресурс составляет от 1500 до 3000 рабочих часов.

- Китайские трубки RECI – лишены охлаждения оптики, от предыдущих трубок отличаются укороченным корпусом большего диаметра (габаритные особенности следует учитывать при установке в конкретный станок). Очень чувствительны к температуре охлаждающей воды (в системе охлаждения лазерного станка рекомендуется использовать фреоновый чиллер). Высоковольтные контакты трубок RECI крепятся к специальным клеммам (а не припаиваются – как в трубках других производителей) и снабжены надёжной изоляцией, что значительно облегчает монтаж. В качестве номинальной мощности для трубок RECI обычно указывается не пиковая величина, а средний стабильный максимум.

Таким образом, в сравнении с аналогами трубки RECI оказываются немного мощнее. Срок службы составляет до 10 тыс. часов (при строгом соблюдении условий эксплуатации, рекомендованных производителем). Среднее же значение ресурса, как правило, не превышает 5-7 тыс. часов.

Ряд китайских производителей выпускает трубки, аналогичные RECI, но с увеличенной мощностью (за счёт многоконтурного газоразрядного канала).

Китайские трубки «RF-tube» – аналогичны изделиям фирмы «SYNRAD», но отличаются меньшей ценой. Сопоставимы по качеству, но ресурс трубок «RF-tube» несколько ниже аналогов от «SYNRAD».

За исключением последней марки, все лазерные трубки китайского производства рассчитаны на работы со «своим» высоковольтным блоком питания.

Лазерные трубки более известных брендов, как правило, имеют развёрнутое описание (с иллюстрациями и чертежами), поэтому найти информацию об их характеристиках и особенностях работы не составляет труда. Правда такие трубки обычно значительно дороже китайских аналогов – что не всегда сопутствует выигрышу в качестве.

Источник:

Оборудование для лазерной резки металла – современная обработка материалов

Лазерная резка, так же как и плазменная или газовая, является немеханическим способом раскроя металла, основанном на термическом воздействии.

Лазерный луч, испускаемый специальным оборудованием, направляется и концентрируется на заготовке, достигая размеров площади контакта всего в несколько микрон.

При этом кристаллическая решетка разрезаемого материала разогревается до температуры плавления.

В то же время, площадь луча настолько мала, что вся заготовка во время обработки остается практически холодной, а линия реза отличается минимальной погрешностью в десятые доли миллиметра.

В месте резки металл плавится и может одновременно выкипать (испаряться). Расстояние между поверхностью заготовки и рабочим органом оборудования, испускающим лазерный луч, должно быть не более нескольких сантиметров.

Лазером можно выполнять точные, аккуратные разрезы металлических заготовок небольшой толщины.

Филигранность обработки настолько велика, что вышедшая из лазерной установки деталь обычно не нуждается в какой-либо завершающей обработке и может сразу использоваться или передаваться на последующий этап технологического процесса.

Лазерным лучом можно не только резать металл, но и фрезеровать, делать впадины, углубления заданного размера и многое другое. Только внутреннюю резьбу выполнить невозможно. Аппарат лазерной резки применяют и для гравировки.

Процесс не требует использования сложного оборудования, мощность лазера не должна быть большой.

Лазерная резка считается самой качественной и современной среди всех остальных вариантов раскроя металла. Этот новый способ позволяет выполнить разрез по заданным критериям. Лазером можно обрабатывать любые металлы, независимо от их теплопроводности.

Концентрация энергии, которую обеспечивает луч, настолько высока, что металл в месте резки плавится. При этом область термического воздействия настолько мала, что минимальна и деформация изготовленной детали. Благодаря этому лазерную резку возможно использовать в обработке нежестких металлов.

Преимущества резки металлов лазером:

- Заготовка не подвергается механическому воздействию – можно резать легкодеформируемые и хрупкие материалы.

- Возможность работы с твердыми сплавами.

- Высокая точность реза и идеально ровные края кромки, без заусениц, наплывов и иных дефектов.

- Отсутствие потребности в последующей обработке изготовленных деталей.

- Возможность вырезать детали любой формы, даже самой сложной.

- Легкость управления лазерным оборудованием – достаточно в какой-либо чертежной программе подготовить рисунок будущего изделия и перенести его в компьютер установки для резки.

- Высокая производительность (примерно в 10 раз быстрее, чем газовой горелкой).

- Высокоскоростная обработка тонколистового проката.

- Детали на листе металла можно разместить максимально компактно – высокая экономичность расхода материала.

- Экономическая эффективность при изготовлении малых партий деталей, для которых делать формы для прессования или литья нецелесообразно.

Недостатки:

- Высокая стоимость оборудования.

- Низкая эффективность при работе со сплавами и металлами, обладающими высокими отражающими свойствами (к примеру, алюминий, нержавеющая сталь).

- Максимальная толщина металла 20 мм.

Оборудование для лазерной резки металла, как правило, состоит из ниже перечисленных основных узлов:

- излучателя;

- системы транспортировки и формирования излучения;

- системы формирования газа и его транспортировки;

- координатного устройства;

- системы автоматизированного управления (САУ).

Излучатель генерирует лазерный пучок с требуемыми для резки, оптическими, мощностными и пространственно-временными характеристиками. Он состоит из:

- системы накачки;

- активного элемента;

- резонатора;

- устройства модуляции лазерного излучения (при необходимости).

В качестве излучателя в оборудовании для обработки металла используются газовые и твердотельные лазеры, функционирующие в непрерывном и импульсном режимах. Система транспортировки и формирования излучения передает, фокусирует и направляет пучок от излучателя на деталь, подвергаемую резке. Состав системы:

- юстировочный лазер;

- оптические объективы (трансформаторы);

- оптический затвор;

- устройство изменения плоскости поляризации;

- поворотные зеркала;

- система фокусировки;

- система стабилизации фокальной плоскости и величины зазора до детали.

Система формирования газа и его транспортировки подготавливает состав требуемых параметров и подает его через сопло в зону реза. Координатное устройство обеспечивает относительное перемещение детали и лазерного луча в пространстве.

Включает в себя привод, двигатели, исполнительные механизмы.

САУ предназначена для управления и контроля параметрами лазера, формирования и передачи команд на предусмотренные исполнительные модули систем формирования и транспортировки излучения и газа, а также координатного устройства. САУ состоит из:

- датчиков параметров функционирования лазера (давления, состава рабочей смеси, температуры и других);

- датчиков рабочих параметров излучения (стабильности оси направленности, расходимости, мощности и других);

- систем управления затвором и адаптивной оптикой;

- системы управления работой координатного устройства.

Твердотельные лазерные установки для резки металла конструктивно более просты и, в тоже время, менее мощные, чем газовые. Величина этой характеристики для них составляет в среднем 1–6 кВт. Сердце излучателя твердотельного лазера – стержень (активный элемент) из алюмоиттриевого граната, рубина или неодимового стекла.

Стержень непрерывно подвергается накачке (возбуждению) световым потоком от специальных мощных ламп. Система отражателей фокусирует лазерное излучение, резонатор его усиливает, луч передается через систему призм к головке, где происходит его окончательное формирование и подача на заготовку.

Управление всеми узлами оборудования происходит автоматически по заложенным в память станка программам.

Лазерная головка для резки металла, куда передается луч, обеспечивает его оптимальную стабильность при раскрое и резке, а также неизменность необходимого фокусного расстояния (даже при неровной поверхности металла).

Заменой линзы головки можно менять толщину обрабатываемого материала (не на всех установках). Головка оснащена концентрическим соплом, через которое под давлением подается газ, выдувающий расплавленный материал из разреза и одновременно защищающий от продуктов обработки линзу.

В области резки может быть предусмотрено дымоулавливание.

В случае обдува азотом луч расплавляет, а струя газа удаляет расплавленный металл из разреза. Азот используют, когда нежелательно окисление разрезаемого материала.

Например, если подавать кислород при обработке нержавеющей стали, то ее сопротивляемость коррозии существенно понизится (для обработки нержавейки пригоден только чистейший азот). Резка алюминиевых деталей в кислороде сопровождается образованием неровных, с заусенцами срезов.

При обработке в азоте материал только плавится, но не испаряется и не горит. Температура резки ниже, чем с кислородом, но и меньше скорость работы. Фокус луча обычно должен находиться у противоположной от источника излучения стороны листа.

При использовании кислорода температура резки выше, чем с другими газами. Как следствие, увеличивается скорость обработки и возможная толщина листа металла, который при некоторых условиях частично испаряется.

Все это является следствием того, что кислород, попадая на поверхность раскаленного лазерным лучом металла, вступает с последним в реакцию окисления, которая сопровождается выделением тепла. Скорость резки тем выше, чем чище кислород.

Для лазерной резки могут использоваться и другие газы – выбор зависит от вида и толщины металла, предполагаемой последующей обработки.

Источник:

Лазерные станки для резки металлов. Режем металл оптоволокном!

Лазерные станки для резки металла. Основные характеристики.

Развитие технологий привело к тому, что появилось большое количество современного промышленного оборудования. К нему можно отнести станки для резки металла. Они бывают разных видов, но наиболее популярными выступают лазерные оптоволоконные аппараты.

Устройство представляет собой агрегат, который производит лучи для работы. Длина волны для оптоволоконного лазера составляет 1,064 мкм и имеет небольшой диаметр фокуса. При этом интенсивность луча в 100 раз выше, чем у газового СО2 лазера (даже если мощность одна). Это является одним из отличий аппаратов.

Используя профессиональные агрегаты для работы с металлом, можно получить качественный и точный разрез, не требующий дополнительной отделки. Применяются оптоволоконные станки на крупных предприятиях. Еще одним способом использования лазера является гравировка.

Принцип работы лазерных станков для металла.

Чтобы обеспечить бесперебойное функционирование устройства, эксплуатировать его имеют право лишь квалифицированные сотрудники. Перед тем как начать работу, оператор станка вносит необходимые настройки, после чего лазер выполняет задачи в автономном режиме.

Принцип заключается в следующем: порезка металла проводится под воздействием энергии высокой плотности, которая поступает непосредственно на поверхность. Получить такой результат возможно благодаря особенностям аппарата. К ним относят:

- Монохромность. В процессе работы длина волны остается постоянной.

- Располагать луч на определенном участке металла.

- Когерентность. Мощность превышает показатели в несколько десятков раз благодаря резонансу, который возникает от колебаний.

На участке, подлежащем работе, происходит нагрев температуры до такого значения, которое позволяет металлу расплавиться. Манипуляции с сырьем осуществляются при помощи испарения или плавления.

Первый вариант подразумевает большие затраты электроэнергии. Для испарения нецелесообразно использовать листы металла большой толщины, функционируют устройства данного типа преимущественно с тонкими материалами.

Наиболее распространенным способом работы с сырьем является плавление. Это позволяет снизить затраты на электроэнергию и повысить эффективность при манипуляциях с толстыми листами металла.

Лазерные станки для металлов, устройство.

Чтобы обезопасить сотрудников предприятия, необходимо иметь полностью укомплектованное оборудование. Перед началом работы проводится подготовка места, проверяется функциональность каждого элемента.

Состоит оптоволоконный станок из:

- лазерного излучателя;

- автофокуса;

- систем охлаждения и управления;

- программного обеспечения;

- контроллера.

Возможности лазерного станка огромные, он может использоваться для разных целей. Именно по этой причине аппарат имеет популярность у предприятий, связанных с металлами. Также станки используются для проведения работ по гравировке. В конечном итоге получается качественный и надежный продукт, имеющий оригинальность и неповторимость.

Преимущества и недостатки оборудования

На производстве разного типа применяются конструкции, которые выполняют определенные функции. Главными преимуществами можно назвать:

- Работу с листами металла разной толщины.

- Универсальность. Применяется для резки как алюминиевых сплавов, так и нержавеющей стали.

- Отсутствие непосредственного контакта с поверхностью исключает механические повреждения и деформацию.

- Функциональность. На обработку больших партий уходит немного времени.

- Создание различных форм изделий, которые отличаются размерами и сложностью резки.

Можно также отметить, что оператор управляет лазерным оптоволоконным станком не напрямую, а через программу. Чтобы получить нужный формат листа, проводится чертеж, загружается в систему, делается раскройка, после чего оставшиеся действия выполняются в автоматическом режиме.

Еще одной чертой отличаются лазерные станки для металла, которую можно отнести к преимуществам, выступает то, что нет необходимости использовать пресс для придания формы изделиям.

Аппарат также применяется для нанесения гравировки на поверхности таких материалов:

- медь

- латунь

- нержавеющая сталь

- углеродистая сталь

- различные сплавы металлов;

- пластмассы и другие виды материалов не пропускающих через себя свет, ведь это и является ключевым аспектом при резке или гравировке материалов.

Сфера использования лазерного устройства достаточно широкая. Аппараты предоставляют возможность применять его не только в автономном режиме, но и вручную.

Недостатками эксплуатации станков лазерного типа выступает то, что работа с металлическими листами или прочими деталями имеет высокую стоимость. На штамповочном оборудовании изделия получаются дешевле. Но это при условии, что не учитывается цена печати.

Использование современного оборудования на предприятиях дает возможность выйти им на новый уровень, получая металлы в качественной обработке.

Лазерные станки для металла незаменимы в наше время на любом крупном производстве, где требуется максимальное качество обработки листовых материалов, за кратчайшие сроки!

Источник:

Лазерная или плазменная резка металла: что лучше? | Сравнение двух технологий раскроя

Технологии лазерной и плазменной резки материалов имеют одну область применения и являются конкурирующими технологиями. Потребитель задаётся естественным вопросом: «Лазерная или плазменная резка металла: что лучше?«. Обо всём по порядку.

Лазерная резка металла

В качестве инструмента при лазерной резке очень упрощенно используется сфокусированный лазерный луч. При непрерывном режиме работы лазерный луч нагревает обрабатываемый материал до температуры плавления, полученный расплав удаляется струей газа под высоким давлением. При сублимационной лазерной резке металла материал под воздействием лазерного импульса испаряется в зоне резки.

Плазменная резка металла

Плазменная резка заключается в проплавлении разрезаемого металла за счет теплоты, генерируемой сжатой плазменной дугой, и интенсивном удалении расплава плазменной струей. Плазменная дуга получается из обычной в специальном устройстве – плазмотроне – в результате ее сжатия и вдувания в нее плазмообразующего газа.

Преимущества лазерной резки металла

Лазерная резка, в отличие от плазменной, обеспечивает получение более точных по перпендикулярности кромок и более узких прорезей применительно к характерному для процесса диапазону толщин. Сфокусированное лазерное излучение позволяет нагревать достаточно узкую зону обрабатываемого материала, что уменьшает деформации при резке.

При этом получаются качественные и узкие резы со сравнительной небольшой зоной термического воздействия. Дополнительным преимуществом лазерной резки является точность получаемых деталей, особенно при образовании вырезов, небольших фигур сложной конфигурации и четко очерченных углов.

Одним из главных достоинств данного вида обработки является её высокая производительность. Лазерная резка особенно эффективна для стали толщиной до 6 мм, обеспечивая высокие качество и точность при сравнительно большой скорости разрезания.

При лазерной обработке на тонколистовом материале не остается окалины, что позволяет сразу передавать детали на следующую технологическую операцию. Кромки реза у листов толщиной до 4 мм и меньше остаются гладкими и прямолинейными, а у листов большей толщины кромки имеют некоторые отклонения со скосом примерно 0,5°.

Диаметры отверстий, вырезанных лазером, имеют в нижней части несколько больший диаметр, чем в верхней, но остаются круглыми и хорошего качества. Для металла толщиной 20–40 мм лазерная резка применяется значительно реже плазменной, а для металла толщиной свыше 40 мм – практически не используется.

Преимущества плазменной резки металла

Плазменная резка, по сравнению с лазерной, эффективна при обработке значительно более широкого по толщине диапазона листов при относительно хорошем качестве реза.

Данный вид обработки экономически целесообразен для резки алюминия и сплавов на его основе толщиной до 120 мм; меди толщиной до 80 мм; легированных и углеродистых сталей толщиной до 150 мм; чугуна толщиной до 90 мм.

На материалах толщиной 0,8 мм и меньше, использование плазменной резки находит ограниченное применение. Для плазменной резки характерна некоторая конусность поверхности реза 3° — 10° .

При вырезании отверстий, особенно на больших толщинах, наличие конусности уменьшает диаметр нижней кромки отверстия, на детали толщиной 20 мм разница диаметра входного и выходного отверстия может составить 1 мм.

Следует учитывать, что плазменная резка металла имеет ограничения по минимальному размеру отверстия. Отверстия хорошего качества получаются при диаметре не меньшем толщины разрезаемого плазмой листа. При данном способе реза присутствует кратковременный термический обжиг кромки разрезаемого металла. Все это приводит к ухудшению качества деталей. Чаще всего на этих деталях присутствует небольшая окалина, которая легко удаляется.

Лазерная или плазменная резка металла?

Итак, лазерная или плазменная резка металла: что лучше? Сравнивая два описанных выше способа, можно прийти к выводу, что результаты лазерной и плазменной резки примерно одинаковы при обработке металлов малой толщины.

Если говорить об обработке металлов, толщина которых превышает 6 мм, то здесь лидирующие позиции занимает плазменная технология, которая превосходит лазерную и по скорости выполнения операций, и по уровню энергетических затрат.

Но следует учитывать, что качество деталей, полученных при лазерной резки на малых толщинах, значительно выше, чем при использовании плазмы, и целесообразным является использование этой технологии при получения изделий сложной формы, для которых особое значение играет высокая точность и максимальное соответствие проекту.

Следует отметить, что лазерное излучение, в отличие от плазмы, является широкоуниверсальным инструментом (кроме резки оно применяется также для маркировки, упрочнения, разметки и т.п.). Также сроки службы расходных материалов при лазерной резке несравнимо более длительные, чем при плазменной.

Цена станка и стоимость эксплуатации

Немаловажной характеристикой является стоимость установок.

Станки плазменной резки дешевле лазерных, но при сравнении стоимости эксплуатации установок следует учитывать ряд одинаковых или аналогичных параметров, существующих при работе этих установок и влияющих на эксплуатационные расходы. Это относится, в первую очередь, к стоимости расходных материалов, а также электроэнергии и вспомогательных газов.

Лазерная резка металла — расходные материалы

К числу основных газов, используемых при лазерной резке, относятся воздух и кислород (при резке углеродистой стали) или азот (при резке коррозионно-стойкой стали и алюминия).

Энергетические расходы включают расходы на электроэнергию, потребляемую самой установкой, электроэнергию для лазера и охлаждающего устройства, а к числу расходуемых компонентов относятся внутренняя и внешняя оптика, линзы, сопла, фильтры.

Периодичность замены расходных компонентов, используемых в установке лазерной резки, составляет от нескольких недель до нескольких лет, в зависимости от многих параметров.

Плазменная резка металла — расходные материалы

При осуществлении плазменной резки в основном используют воздух и кислород. К энергетическим расходам здесь относят расходы на электроэнергию для создания плазмы и для питания самой установки для плазменной резки.

В числе расходуемых компонентов – сопло, электрод, рассекающее кольцо, крышки, керамическая направляющая и экран.

Как вариант можно использовать слаботочные электроды и сопла, что ведет к повышению качества резки, но при этом снижается ее производительность.

Производительность

Другие параметры, например, количество вырезаемых отверстий на одну деталь, оказывают влияние на часовую стоимость эксплуатации плазменной установки в большей степени, чем на тот же показатель для лазерной, поскольку расходуемые компоненты, например, сопла и электроды рассчитаны на определенное количество стартов или прошивок. Чем больше отверстий требуется прошивать в детали для ее резки, тем выше стоимость часа работы плазменной установки.

Качество деталей

Сравнивая качество получаемых деталей и исходя из стоимости затрат на расходные материалы, можно прийти к выводу, что лазерная резка эффективнее плазменной для более тонких листовых материалов, а плазменная — для более толстых. Следует учитывать, что эксплуатационные расходы для обоих типов резки имеют широкий разброс и во многом определяются геометрическими параметрами заготовки, числом отверстий в ней, видом и толщиной разрезаемого материала.

| Параметры | Лазерная резка | Плазменная резка |

| Ширина реза | Ширина реза постоянна (0,2 — 0,375 мм) | Ширина реза не постоянна из-за нестабильности плазменной дуги (0,8 — 1,5 мм) |

| Точность резки | Как правило ±0,05 мм (0,2 — 0,375 мм) | Зависит от степени износа расходных материалов ±0,1 — ±0,5 мм |

| Конусность | Менее 1° | 3° — 10° |

| Минимальные отверстия | При непрерывном режиме диаметр примерно равен толщине материала. Для импульсного режима минимальный диаметр отверстия может составлять одну треть толщины материала. | Минимальный диаметр отверстий составляет 1,5 от толщины материала, но не менее 4мм. Выраженная склонность к эллиптичности, (возрастает с увеличением толщины материала). |

| Внутренние углы | Высокое качество углов | Происходит некоторое скругление угла, из нижней части среза удаляется больше материала, чем из верхней. |

| Окалина | Обычно отсутствует | Обычно имеется (небольшая) |

| Прижоги | Незаметны | Присутствуют на острых наружных кромках деталей |

| Тепловое воздействие | Очень мало | Больше, чем при лазерной резке |

| Производительность резки металла | Очень высокая скорость. При малых толщинах обычно с заметным снижением при увеличении толщины, продолжительный прожиг больших толщин. | Быстрый прожиг; очень высокая скорость при малых и средних толщинах обычно с резким снижением при увеличении толщины. |

Лазерная резка металла

Лазерная резка металла особенно эффективна для стали толщиной до 6 мм, обеспечивая высокие качество и точность при сравнительно большой скорости разрезания.

Кромки реза у листов толщиной до 4 мм и меньше остаются гладкими и прямолинейными, а у листов большей толщины кромки имеют некоторые отклонения со скосом примерно 0,5о.

Диаметры отверстий, вырезанных лазером, имеют в нижней части несколько больший диаметр, чем в верхней, но остаются круглыми и хорошего качества.

Плазменная резка металла

Плазменная резка металла, по сравнению с лазерной, эффективно при обработке значительно более широкого по толщине диапазона листов при относительно хорошем качестве реза.

Данный вид обработки экономически целесообразен для резки алюминия и сплавов на его основе толщиной до 120 мм; меди толщиной до 80 мм; легированных и углеродистых сталей толщиной до 150 мм; чугуна до 90 мм.

На материалах толщиной 0,8 мм и меньше, использование плазмы находит ограниченное применение.

Итак: что лучше?

Таким образом, лазерная резка эффективнее плазменной для более тонких листовых материалов, а плазменная — для более толстых. Следует учитывать, что эксплуатационные расходы для обоих типов резки имеют широкий разброс и во многом определяются геометрическими параметрами заготовки, числом отверстий в ней, видом и толщиной разрезаемого материала.

Источник:

Преимущества и недостатки лазерных станков для резки металлов

Система лазерной резки может быть автоматической. На разных промышленных предприятиях применяют самые различные способы порезки металлических поверхностей, но самым совершенным является именно лазерный способ.

Сегодня приобрести станок, который используется для самостоятельной гравировки и порезки металлических изделий, можно в специализированных магазинах. Это оборудование имеет несколько явных преимуществ, в отличие от остальных аналогичных устройств.

С помощью станка для лазерной порезки можно проводить работы с металлами почти любой толщины. Устройство можно использовать для порезки алюминиевых сплавов, а также нержавеющей стали.

Нужно отметить то, что это оборудование не имеет непосредственного механического контакта с металлической обрабатываемой поверхностью, а это обозначает то, что повреждения и деформация исключаются.

Таким образом, получившийся рисунок на изделии отличается аккуратностью исполнения, ровными краями, четкостью линий.

Благодаря тому, что аппараты для лазерной резки оборудуются управляющими устройствами, их управление происходит с помощью программы.

В данном случае раскройка заготовки сперва делается в чертежном варианте, затем в виде файлов загружается в устройство и затем станок производит все нужные действия автоматически.

Это не только существенно облегчает человеческий труд, но и исключает ошибки по невнимательности и прочее.

Лазерная резка трубы производится промышленным методом. Нужно заметить и то, что на станках этого класса есть возможность производить порезку металлических деталей своими руками на высокой скорости, в числе которых и твердосплавные изделия.

Для изготовления небольших партий изделий на аппаратах для лазерной резки не нужно применять разные пресс-формы или формы, что уменьшает материальные затраты и цену изделий. Поэтому подобное оборудование получает все большую популярность у представителей малого бизнеса.

Нужно заметить и то, что процесс гравировки и порезки металлических изделий на лазерном оборудовании происходит с довольно большой скоростью, что значительно повышает производительность, а, помимо этого, экономно израсходуется разделочный материал.

На станках этого класса довольно просто все нужные операции проводить своими руками, помимо этого, эти устройства имеют высокую функциональность и универсальность.

К недостаткам эксплуатации лазерных станков можно отнести то, что обработка деталей происходит немного дороже, нежели на штамповочном оборудовании, но лишь в том случае, если в расчет не берется цена непосредственно штампа. Помимо этого, оборудование лазерного типа имеет определенные ограничения по толщине обрабатываемых поверхностей материала.

Преимущества:

- лазерная нарезка может быть автоматизирована. Лазерные аппараты снабжены устройствами управления, которым задаются определенные параметры заготовки. Далее техника сама выполняет всю работу. Особенно это актуально для средних и крупных промышленных предприятий;

- лазерные станки теперь можно приобрести в специализированных магазинах или заказать;

- лазерный станок не повреждает и не деформирует деталь, т.к. не соприкасается с ней при работе напрямую;

- можно использовать лазер для нарезки труб, твердосплавных изделий;

- аппараты для лазерной резки могут существенно уменьшить ваши материальные затраты в случае, когда необходимо изготовить небольшую партию (можно обойтись без пресс-форм);

- высокая производительность лазера достигается путем его высокоскоростного режима работы и экономного расходования разделочного материала;

- лазерные станки универсальны, на них удобно работать и вручную.

Недостатки:

- обработка деталей на лазерном станке обойдется дороже, чем на штамповочном (если не учитывать цену самого штампа);

- лазерное оборудование имеет ограничение по толщине изделия, которую возможно обработать.

Источник:

Станки для лазерной резки металла: разновидности, отличия и цена оборудования

Станок лазерной резки различных металлических деталей и заготовок среди всего сегодняшнего подобного вида оборудования является наиболее совершенным и технологичным. С помощью этого устройства рез выходит максимально качественным и точным, и не требует дополнительной обработки.

Сегодня станки для лазерной резки, цена на которые довольно высокая, применяются на крупных производственных заводах, занимающиеся точной обработкой поверхностей металлов самого различного вида. Приобрести этот станок для бытового пользования домашний мастер, вероятней всего, не сможет, более того, аппарат не предназначен для самостоятельной работы в индивидуальном порядке.

Нужно заметить, что в ряде отдельных случаях эти станки применяются, в том числе, и для гравировки, кроме того, что дают возможность обрабатывать металлические поверхности по заранее заданным параметрам.

Устройство для лазерной резки металла довольно легко настраивается оператором и в дальнейшем весь процесс работы происходит полностью в автоматическом режиме. Станки, которые используются для резки поверхностей металлов любой сложности, могут еще при этом выполнять вырезку и фрезеровку впадин по заданным параметрам.

Приобрести эти станки можно лишь в специализированных магазинах, при этом цена на них довольно высокая, но полностью решает любую сложность поставленной задачи.

Сущность работы

В станках, которые используются для лазерной резки металлов, главным инструментом резки является луч лазера, его довольно просто сфокусировать самостоятельно на почти любой поверхности.

Разрушение металла под действием луча лазера происходит за счет высокой плотности энергии, которая поступает от него непосредственно на поверхность.

Этого возможно добиться благодаря некоторым уникальным особенностям лазерного луча:

- Во-первых, луч имеет монохроматичность, а это обозначает, что показатели длины и частоты волны все время имеют постоянные данные.

- Во-вторых, лазерный луч можно сконцентрировать даже на маленьком участке обрабатываемого металла.

- В-третьих, луч лазера имеет когерентность, а это обозначает, что его показатели мощности повышаются в десятки раз за счет резонанса, который вызывается некоторыми видами колебаний.

В рабочем участке луча этого типа происходит прогрев поверхности до такой температуры, при которой металл может расплавиться.

На протяжении короткого времени плавление металла увеличивается и происходит перемещение фазы непосредственно плавления в металлический слой.

При повышении температуры плавления металл может достичь критической точки кипения, в итоге, происходит процесс испарения.

Резка металла на лазерных станках может происходить по двум отдельным схемам, а именно:

- С помощью плавления;

- С помощью испарения.

Процедура испарения подразумевает довольно высокие затраты электроэнергии, а это непосредственно влияет на повышение затрат и зачастую целесообразно. Также с помощью испарения отрезать толстый лист металла довольно сложно, а потому этот способ, как правило, используется для резки тонкой стали.

Наиболее распространен способ резки поверхностей металла с помощью плавления. В данном случае, чтобы уменьшить затраты на эксплуатацию оборудования, повысить его эффективность и работать с толстым материалом, в процесс работы дополнительно добавляют специальный состав газа, а это уже совершенно иная технология.

Благодаря введению в процесс резки на лазерных станках газовой смеси, получается повысить уровень окисляемости металла, сделать выше добавочную теплоту, а также не допустить на кромках образование налета. Иногда эти устройства для лазерной резки применяют, в том числе, и для гравировки поверхности металла по установленным параметрам.

Приобрести это оборудование — это обозначает перейти на абсолютно новый уровень в самостоятельной обработке поверхностей металла.

Преимущества и недостатки

На разных промышленных предприятиях применяют самые различные способы порезки металлических поверхностей, но самым совершенным является именно лазерный способ.

Сегодня приобрести станок, который используется для самостоятельной гравировки и порезки металлических изделий, можно в специализированных магазинах. Это оборудование имеет несколько явных преимуществ, в отличие от остальных аналогичных устройств.

С помощью станка для лазерной порезки можно проводить работы с металлами почти любой толщины. Устройство можно использовать для порезки алюминиевых сплавов, а также нержавеющей стали.

Нужно отметить то, что это оборудование не имеет непосредственного механического контакта с металлической обрабатываемой поверхностью, а это обозначает то, что повреждения и деформация исключаются.

Благодаря тому, что аппараты для лазерной резки оборудуются управляющими устройствами, их управление происходит с помощью программы. В данном случае раскройка заготовки сперва делается в чертежном варианте, затем в виде файлов загружается в устройство и затем станок производит все нужные действия автоматически.

Нужно заметить и то, что на станках этого класса есть возможность производить порезку металлических деталей своими руками на высокой скорости, в числе которых, и твердосплавные изделия.

Для изготовления небольших партий изделий на аппаратах для лазерной резки не нужно применять разные пресс-формы или формы, что уменьшает материальные затраты, и цену изделий.

Нужно заметить и то, что процесс гравировки и порезки металлических изделий на лазерном оборудовании происходит с довольно большой скоростью, что значительно повышает производительность, а, помимо этого, экономно израсходуется разделочный материал.

На станках этого класса довольно просто все нужные операции проводить своими руками, помимо этого, эти устройства имеют высокую функциональность и универсальность.

К недостаткам эксплуатации лазерных станков можно отнести то, что обработка деталей происходит немного дороже, нежели на штамповочном оборудовании, но лишь в том случае, если в расчет не берется цена непосредственно штампа. Помимо этого, оборудование лазерного типа имеет определенные ограничения по толщине обрабатываемых поверхностей материала.

Устройство станка

Если приобрести на производство устройство для лазерной резки металлических поверхностей, то есть возможность перейти на абсолютно другой уровень возможностей. Эти станки имеют не только повышенную универсальность, но и высокую функциональность, что дает возможность решать почти любые задачи.

Управление станком этого типа своими руками происходит с помощью специального компьютерного обеспечения, которое почти полностью исключает участие людей в процессе работы.

Сегодня используется несколько разных видов лазерных станков, которые применяются для обработки металлических поверхностей. Так, есть газовые лазерные станки, где газ играет роль рабочего тела.

В данном случае во время процесса работы смесь газа прокачивается сквозь специальную трубку прямо в рабочее пространство луча, в котором атомы газа преобразуются в активное энергетическое состояние. Эти функциональные станки очень просто управляются и имеют высокую эффективность.

На производствах можно еще видеть лазерные твердотопливные станки, где в составе в обязательном порядке находится такое оборудование, как лампа накачки, с помощью которой на рабочую плоскость передается нужное излучение. Эти станки могут работать или в импульсном режиме, или и в постоянном рабочем состоянии.

Еще одной разновидностью лазерных устройств является газодинамическое оборудование. По своей конструкции они чем-то напоминают газовое оборудование, но отличаются от вторых тем, что в них нужно нагревать проходящий газ до необходимой температуры. Оборудование этого вида является довольно дорогим, а его установка не всегда является целесообразной с точки зрения экономии.

Любое из вышеперечисленных устройств в обязательном порядке включает в конструкцию системы излучения и преобразования, специального излучателя, который оборудован зеркалами резонатора, и функциональной системой управления, которая обеспечивает выполнение всех требуемых рабочих процессов в автоматическом режиме.

Подводя итог

Сегодня приобрести лазерные станки можно в специализированных магазинах, причем нужно учитывать то, что цена этого оборудования довольно высокая. Но, при этом, именно лазерная резка является самой качественной обработкой металлических изделий из самого различного материала и обеспечивает великолепную точность обработанной заготовки.

Источник: