В традиционном представлении процедура обработки металлов с помощью резки представляет собой техническую операцию, главной задачей которой является получение нужной формы детали необходимого качества с помощью снятия с заготовки части металла. Для чего наиболее широко применяются резцы, установленные на долбежных, строгальных, токарных и других станках, на которых производится обработка внутренних полостей и внешних поверхностей деталей, а также нарезание пазов, резьбы и так далее.

Среди существующего разнообразия этого вида металлорежущего инструмента в наибольшем количестве представлены токарные резцы по металлу.

- Особенности конструкции резцов

- Виды и классификация токарных резцов

- По конструктивным показателям

- По виду обработки

- По виду установки касательно обрабатываемой плоскости

- По виду подачи

- По креплению основной режущей части касательно стержня

- По способу обработки

- По материалу изготовления рабочей части

- Как выбрать токарный резец

- Ну, и в конце, как правильно заточить резец

- Классификация существующих видов токарных резцов по металлу

- Резцы по металлу:

- Станки на которых можно использовать токарные резцы:

- Какие бывают различия у резцов:

- Как верно подобрать?

- Классификация токарных резцов

- Описание токарных проходных резцов, особенности строения, маркировка и классификация

- Разновидности токарных проходных резцов

- Геометрия резца

- Советы по выбору

- Режимы резания

- Маркировка резцов

- Классификация изделий

- Проходные прямые

- Проходные отогнутые

- Проходные упорные

- Подрезные отогнутые

- Отрезные

- Классификация токарных резцов по металлу: особенности и преимущества инструмента со сменными пластинами

- Три основные группы

- Особенности механического крепления пластин

- Преимущества и отличия

- Виды и предназначение

- Заключение

Особенности конструкции резцов

Резец по конструкции выполнен из двух элементов: головки и стержня (который также называется державка). Стержень предназначен для крепления в резцедержателе токарного металлообрабатывающего станка. Профиль державки имеет форму прямоугольника либо квадрата.

Для унификации использования установлен такой ряд размеров сечений токарной державки, мм:

- для прямоугольных сечений – 16 х 10; 20 х 12; 20 х 16; 25 х 16; 25 х 20; 32 х 20; 20 х 25; 40 х 25; 40 х 32; 50 х 32; 50 х 40; 63 х 50;

- для квадратных сечений – 4, 6, 8, 10, 12, 16, 20, 25, 32, 40.

Головка резца это его рабочая часть и имеет ряд плоскостей и кромок, которые заточены под определенными углами для разных вариантов обработки металла.

Углы заточки:

- α — основной задний угол;

- β — угол заточки;

- δ — угол резки;

- γ — передний угол;

- φ — основной угол в плане;

- φ1 — дополнительный угол в плане;

- α1 — дополнительный задний угол;

- λ — угол уклона режущего края;

- ε — угол около вершины резца.

Основной задний угол. Угол, выполненный между плоскостью резания и основной задней поверхностью резца.

Снижает силу трения, которая появляется между заготовкой и задней поверхностью. Отвечает за качество обработки металла и на его износоустойчивость.

Заданный угол обратно пропорционален плотности обрабатываемого материала.

Угол заточки. Угол, который находится между основной задней и передней плоскостью резца. Отвечает за остроту и прочность.

Передний угол. Угол, который находится между передней плоскостью и нормалью к поверхности резке в месте контакта передней плоскости с металлом. Снижает деформацию срезаемой заготовки, уменьшает усилие резки, облегчает вывод стружки, повышает теплоотвод. Заточка угла обратно пропорциональна твердости металлической заготовки.

Угол резки. Угол, который находится между передней плоскостью резца и поверхности резки.

Основной угол в плане. Угол, который находится между основной режущей кромкой и поверхностью металла. Отвечает за качество обрабатываемой плоскости заготовки, сохраняя скорость подачи и глубину реза. Качество угла обратно пропорционально, а устойчивость к поломке и появлению вибраций прямо пропорциональны размеру угла.

Дополнительный угол в плане. Угол, который находится между дополнительной задней плоскостью резца и поверхности металла. Отвечает за качество обработки плоскости металла (со снижением угла уменьшается шероховатость, повышается чистота).

Угол около вершины. Угол, который находится между основной режущей кромкой и дополнительной задней плоскостью. Качество прямо пропорционально размеру угла.

Дополнительный задний угол. Угол, который находится между дополнительной задней плоскостью и поверхностью, перпендикулярной поверхности резца и проходящей сквозь дополнительную режущую кромку. Снижает силу трения, которая появляется между дополнительной задней плоскостью и металлом.

Угол наклона режущего края. Отвечает за направление вывода стружки и задает геометрию контакта режущей кромки с металлом. Наклон угла определяет предназначение резца: отрицательный наклон – для чистовой резки, 10-12 градусов – для черновой резки, 20-30 градусов – для резки закаленного металла. Универсальные резцы имеют наклон режущего края равный нолю.

Виды и классификация токарных резцов

В соответствии с ГОСТ токарные резцы делятся на три главные группы:

- с механическим крепежом пластин из твердого сплава, сверхтвердых металлов и керамики;

- твердосплавные напайные строгальные и токарные;

- строгальные и токарные с режущей кромкой из быстрорежущего материала.

Применяемые в машиностроении изделия разделяются по таким главным признакам на следующие группы.

По типу оборудования, где используются:

- строгальные;

- токарные;

- долбежные;

- специальные;

- револьверно-автоматные.

По виду сечения державки:

- круглые;

- квадратные;

- прямоугольные.

По конструктивным показателям

Цельные. Головка сделана как одно целое со стержнем. Чаще всего эти резцы делаются из быстрорежущих металлов (для мелких резцов) или из инструментального углеродистого металла и используют редко.

С припаянными или приварными пластинами. Головка имеет припаянную или приварную пластину из твердого сплава или из быстрорежущего металла. Невыполнение технических условий при спайке пластин иногда может сопровождаться появлением трещин и дальнейшим разрушением. Имеют огромную сферу использования.

С механическим крепежом пластин. Пластина крепится механически в головке. Данный вариант очень полезен для пластин из металла, где в основе находится минералокерамика:

- Державочные.

- Регулируемые.

- Сборные.

По виду обработки

Чистовые и получистовые. Используются для чистовой обработки готовых изделий при небольшой скорости подачи и небольшой толщине снимаемого с болванки металла. Чаще всего этим инструментом является проходной резец.

Черновые. Используются для чернового резанья при высокой скорости порезке и большей толщине убираемой стружки. Характеризуется возможностью сохранять твердость во время нагрева и прочностью, а также повышенным теплопоглощением.

По виду установки касательно обрабатываемой плоскости

Тангенциальные. Во время обработки резец ставится под углом, различным от прямого, к оси обрабатываемой поверхности. Имеет сложную схему крепежа и применяется на станках, которые дают возможность создавать хорошую чистоту обрабатываемой поверхности (токарных автоматах и полуавтоматах).

Радиальные. Во время обработки резец ставится под прямым углом относительно оси обрабатываемой поверхности. Часто используется в промышленности, имеет упрощенную схему крепежа в станках, а также более удобную установку геометрических показателей режущей кромки.

По виду подачи

- Левые. Основная режущая часть, повернутая к поверхности обрабатываемого металла, расположена с правой стороны.

- Правые. Основная режущая часть, повернутая к поверхности обрабатываемого металла, расположена с левой стороны.

По креплению основной режущей части касательно стержня

Отогнутые. Ось проекции части в верхнем положении имеет выгнутую линию, а в боковой проекции – прямую.

Прямые. Ось проекции части в верхнем положении и боковой проекции имеет ровную линию.

Оттянутые. Размер головки меньше размера стержня. Головка находится на оси резца или смещена параллельно относительно ее в какую-либо сторону.

Выгнутые. Ось проекции части в верхнем положении имеет ровную линию, а в боковой проекции – выгнутую.

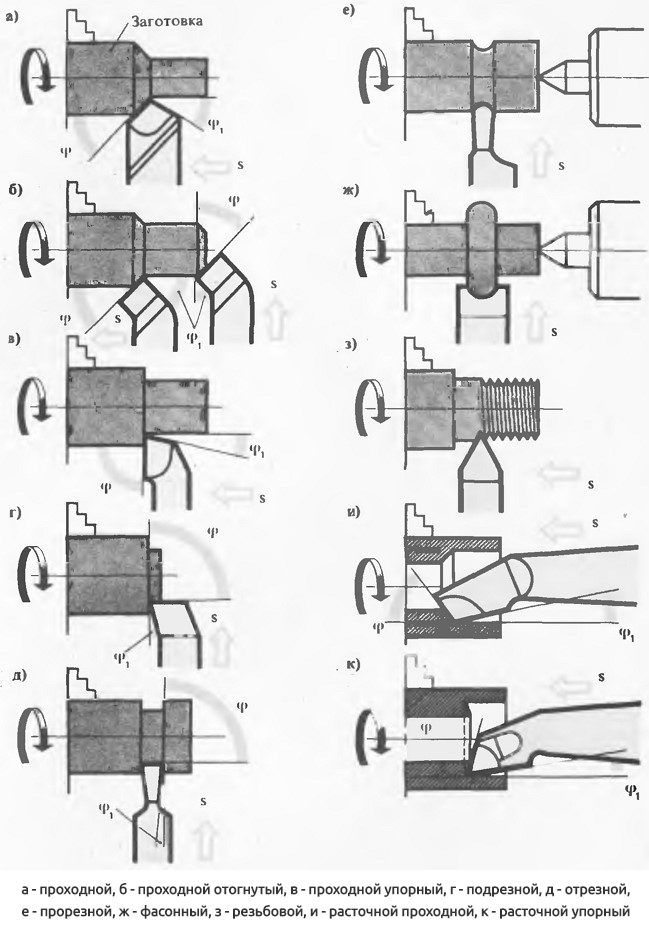

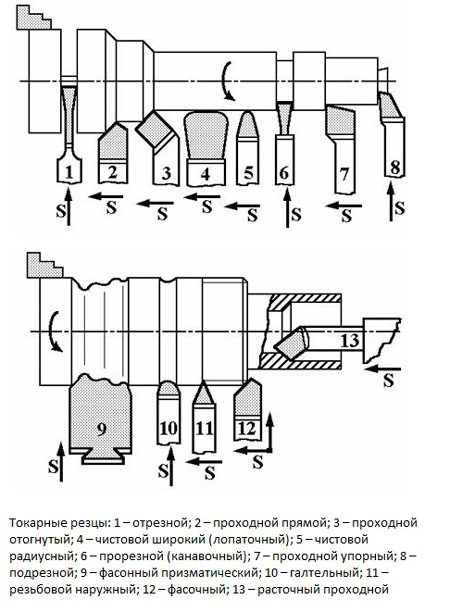

По способу обработки

Подрезные. Используются для обработки плоскости металла на станках с поперечной подачей (обточка ступенчатых частей, обработка краев поверхностей). Характеристики подрезных моделей указаны ГОСТом 18871 73.

Проходные. Используются для обработки плоскости металла на станках с поперечной и продольной подачей (подрезка и обточка конических и цилиндрических заготовок, подрезка торцов). Точность соблюдения размеров и качество поверхности не считаются приоритетными. Характеристики проходных моделей указаны ГОСТом 18869 73, 18868 73, 18870 73.

Расточные. Используются для расточки и обработки углублений и выемок, глухих и сквозных отверстий. Номенклатура и характеристики отрезных моделей указаны ГОСТом 18872 73, 18873 73.

Отрезные. Используются для обработки плоскости металла на станках с поперечной подачей (проточка кольцевых канавок, отрезание заготовок). Номенклатура и характеристики отрезных моделей указаны ГОСТом 18874 73, 18884 73.

Резьбовые. Используются для нарезки внутренней и внешней резьбы квадратного, прямоугольного, округлого и трапецеидального сечения. По виду могут быть круглые, ровные и выгнутые.

Фасонные. Используются для обработки фасонных поверхностей сложной формы, снятия внутренних и внешних фасок заготовки.

По материалу изготовления рабочей части

Из твердых металлов:

- ТТ 7 К 12, ТТ 8 К 6, ТТ 20 К 9 – тантало-вольфрамо-титанновые (применяются для обработки ковочных, жаропрочных и других труднообрабатываемых металлов);

- Т 30 К 4, Т 15 К 6, Т 14 К 8, Т 5 К 10, Т 5 К 12 В – титановольфрамовые (применяются для обработки любых видов металлов);

- ВК 2, ВК 3, ВК 3 М, ВК 4, ВК 6, ВК 6 М, ВК 8, ВК 8 В – вольфрамовые (используются для обработки цветных металлов и сплавов, заготовок из чугуна, а также неметаллических изделий).

Из быстрорежущего материала:

- Р 18 Ф 2, Р 14 Ф 4, Р 9 Ф 5, Р 9 К 5, Р 18 К 5 Ф 2, Р 10 К 5 Ф 5, Р 6 М З – повышенной эффективности;

- Р 18, Р 12 и Р 9 – нормальной эффективности.

Из углеродистого материала:

- У 10 А и У 12 А – высококачественный углеродистый металл.

Как выбрать токарный резец

Выбирая модель, нужно руководствоваться такими основными правилами:

- Узнать, с каким материалом будет работать резец, каким нагрузкам он будет подвержен, и какие операции по обработке вы станете производить;

- Нужно определиться, что будет приоритетным показателем – качество обработки поверхности материала или точность выполнения геометрических размеров готовой детали. С учетом этого выбирается тип по геометрическим показателям и классифицирующим признакам.

- Определить, как важно выполнение условия износоустойчивости резца и на протяжении какого времени она обязана сохраняться.

Ну, и в конце, как правильно заточить резец

Заточка делается как во время их изготовления, так и после долгого износа. Робота по заточке происходит на точильно-шлифовальных машинах с постоянным охлаждением. Сначала затачивается основная поверхность, после — задняя и дополнительная. Затем затачивают переднюю часть до образования ровного режущего края.

На любом станке для заточки токарных резцов находится два шлифовальных круга: из зеленого карбида кремния и из электрокорунда. Последний используется для обработки изделий из быстрорежущего материала, первый применяется для точки твердосплавных изделий. Для проверки заточки кромки есть специальные шаблоны.

Источник:

Классификация существующих видов токарных резцов по металлу

Резцы, которые применяют на станках в машиностроении, применаются для обработки металла и деталей на токарных станках. Могут применяться как на производстве так и в домашних условиях. Имеют следующую классификацию по главным признакам и подразделяются на следующие группы.

Резцы по металлу:

Согласно утвержденному ГОСТу их разделили на 3 главных группы:

- токарные и строгальные, обладающих режущей частью, произведенной из быстрорежущей стали;

- токарные и строгальные твердосплавные напайные;

- токарные, имеющие механическое крепление пластин из твердых сплавов, керамики и различных сверхтвердых материалов.

Станки на которых можно использовать токарные резцы:

- токарные;

- строгальные;

- долбежные;

- револьверно-автоматные;

- специальные.

Какие бывают различия у резцов:

- прямоугольные;

- квадратные;

- круглые.

По конструктивным параметрам:

- Цельные. У данного токарного резца головка и стержень — единое целое. Резцы такого вида производятся из углеродосодержащей стали, применяемой для изготовления инструментария, или из быстрорежущих металлов, но этот металл подходит для производства некрупных резцов, используется довольно редко.

- С приварными или припаянными пластинами. Головка токарного резца имеет приварную или припаянную пластину из быстрорежущего металла или из твердого сплава. В том случае, если при выполнении спаечных работ не соблюдаются технологические условия, в скором времени начнут появляться трещины, сперва небольшие, но позже довольно внушительных размеров, что приведет к полному разрушению напаянных ранее пластин. Широко применяется на многих промышленных производствах.

- С механическим креплением пластин. Крепление пластины в головке токарного инструмента осуществляется механическим способом, который также применим для пластин, изготовленных из минералокерамики.

- Сборные.

- Регулируемые.

- Державочные.

По качеству обработки:

- Черновые. Используются только для так называемого чернового точения, при котором достаточно высока скорость резания и снимается весьма крупная в ширину стружка. Поскольку выполняемая данным токарным резцом работа трудоемкая, он очень прочен и может оставаться таковым даже при воздействии высоких температур.

- Получистовые и чистовые. Используются только для так называемого чистовой обработки уже изготовленных деталей, при котором мала скорость подачи и снимается стружка не большой толщены. К данным инструментам можно отнести проходной резец.

По принципу установки относительно обрабатываемой поверхности:

- Радиальные. При обработке деталей токарный резец располагается под углом в девяносто градусов относительно оси заготовки, подвергшейся обработке. Широкое распространение получили на промышленных предприятиях, поскольку довольно просто крепятся в станках, и, к тому же всегда есть широкий выбор геометричских параметров режущей кромки.

- Тангенциальные. В процессе работы токарный резец располагается под таким углом, который ни в коем случае не должен равняться 90 градусам, относительно оси заготовки, подвергшейся обработке. Существенно сложнее крепится и применяется на станках, которые позволяют соблюдать хорошую чистоту обрабатывания деталей. К таким станкам относятся токарный полуавтомат и автомат.

По направлению подачи:

- Правые. У данного токарного резца его главная режущая кромка расположена слева и развернута к поверхности заготовки, которую им обрабатывают.

- Левые. У данного токарного резца его главная режущая кромка расположена справа и развернута к поверхности заготовки, которую им обрабатывают.

По размещению главной режущей кромки относительно стержня:

- Прямые. У данного резца ось проекции детали как в верхнем плане, так и в боковом виде имеет прямую линию.

- Отогнутые. У данного резца ось проекции детали в верхнем плане обладает изогнутой линией, в боковом же виде – только прямой.

- Изогнутые. У данного вида ось проекции детали в верхнем плане обладает прямой линией, в боковом же виде – только изогнутой.

- Оттянутые. Головка резца обладает меньшей шириной в отличии от стержня. Она может находиться как на оси , так и быть сдвинутой вправо или влево.

По виду обработки:

- Проходные. Необходимы для того, чтобы обрабатывать поверхности заготовки (подрезать торцы, обтачивать и подрезать детали, имеющих цилиндрическую или коническую форму), закрепленной на станке, имеющего поперечную или продольную подачу. Стоит отметить, что при выполнении работ данным резцом, не ставиться основной задачей сделать поверхность качественной и с точностью до миллиметра соблюсти все размеры.

- Подрезные. Необходимы для того, чтобы обрабатывать поверхности заготовки (обрабатывать торцы или обтачивать детали, имеющих ступенчатую форму), закрепленной на станке, имеющего поперечную подачу.

- Отрезные. Необходимы для того, чтобы обрабатывать поверхности заготовки (отрезать или протачивать кольцевые канавки), закрепленной на станке, имеющего поперечную подачу.

- Расточные. Необходимы для того, чтобы без лишних сложностей обрабатывать и расточать сквозные и глухие отверстия, а также выемки и углубления.

- Фасонные. Необходимы для того, чтобы снимать внутренние и наружные фаски различных деталей, кроме того, они прекрасно подойдут для обрабатывания фасонных поверхностей различных форм.

- Резьбовые. Необходимы для того, чтобы нарезать внутреннюю и наружную резьбу, при этом сечение может быть прямоугольное, квадратное, трапециевидное, а также круглое. К тому же они могут быть различных форм, например, круглые, прямые или изогнутые.

Как верно подобрать?

Решить, с каким металлом будет взаимодействовать, какие операции по обработке вы будете осуществлять, и какие нагрузки при этом он будет испытывать.

Следует определить, что вам больше всего необходимо, чтобы геометрические размеры готового изделия были точно соблюдены, и отсутствовала даже незначительная погрешность, или чтобы его поверхность была обработана высококачественно.

В зависимости от того, что вы выберите, необходимо будет подобрать по классификации и геометрическим параметрам резец, который практически идеально подойдет для решения поставленной задачи.

Решить, важно ли соблюдать условия износостойкости резца, а также время, на протяжении которого ей следует сохраняться на прежнем уровне.

Источник:

Классификация токарных резцов

Токарные резцы применяются для обработки различных поверхностей деталей: цилиндрических, конических, фасонных, торцовых и т.д. Резцы классифицируются в зависимости от различных параметров.

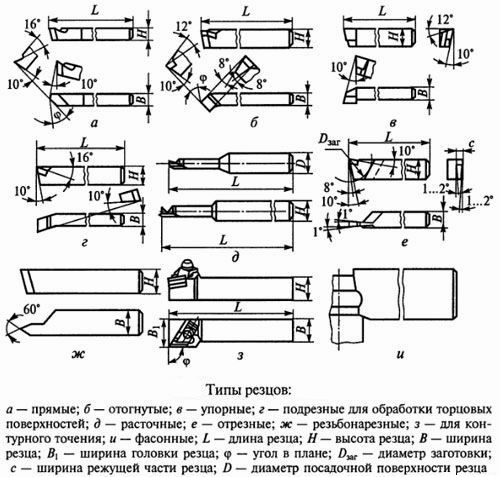

По назначению различают резцы: проходные (прямые, отогнутые упорные), подрезные (торцовые), прорезные (канавочные), отрезные, фасонные, резьбовые и расточные.

В зависимости от вида обработки деталей резцы делятся на черновые, служащие для предварительной обработки, и чистовые, служащие для окончательной (чистовой) обработки.

По конструкции резцы могут быть цельные, выполненные из одного материала, и составные: державка из конструкционной стали, а рабочая часть из специального инструментального материала. Рабочая часть составного резца прикрепляется к державке сваркой, припаиванием или механическим прижимом.

По форме лезвия различают прямые, отогнутые и оттянутые резцы. В зависимости от расположения режущей кромки резцы делятся на правые и левые. Правый резец работает при движении подачи справа налево (от задней бабки к передней), а левый — слева направо.

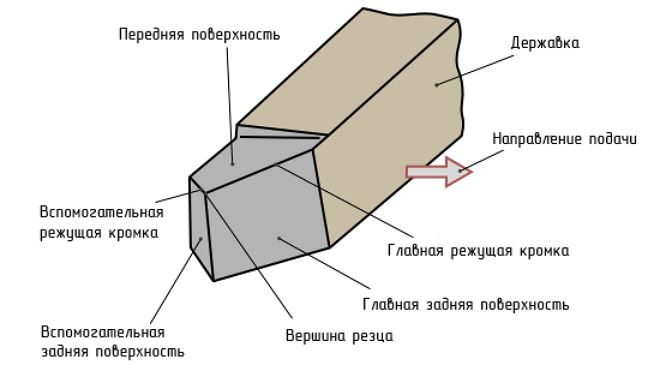

Для определения вида резца накладывают ладонь правой руки на переднюю поверхность. Если направления большого пальца и главной режущей кромки совпадают, то резец правый; если нет, то левый. Токарный резец состоит из режущей части — лезвия резца, которое осуществляет процесс резания, и державки, которая используется для закрепления резца в резцедержателе.

Лезвие резца имеет следующие элементы: переднюю поверхность, по которой сходит стружка; задние поверхности (главную и вспомогательную), обращенные к обрабатываемой заготовке; режущие кромки (главную, образованную пересечением передней и главной задней поверхностей, и вспомогательную, образованную пересечением передней и задней вспомогательной поверхностей); вершину лезвия — место сопряжения главной и вспомогательной режущих кромок

Определение углов резца.

Поверхности резца затачиваются под определенными углами, что обеспечивает режущую способность инструмента. Для определения углов резца вводятся понятия плоскости резания и основной плоскости (ГОСТ 25762—83). Плоскостью резания называют плоскость, касательную к режущей кромке в рассматриваемой точке и; перпендикулярную к основной плоскости.

Основной плоскостью; называют плоскость, проведенную через рассматриваемую точку режущей кромки перпендикулярно направлению скорости главного или результирующего движений резания в этой точке. Углы лезвия разделяют на главные и вспомогательные. Главные углы лезвия измеряют в главной секущей плоскости, т.е. плоскости, перпендикулярной проекции главной режущей кромки на основную плоскость.

Главным задним углом лезвия называется угол в секущей плоскости между задней поверхностью лезвия и плоскостью резания. Углом заострения называется угол в секущей плоскости между передней и задней: поверхностям и лезвия.

Передним углом лезвия называется угол, расположенный в секущей плоскости между передней поверхностью лезвия и основной плоскостью.

Углом резания называется угол в секущей плоскости между передней поверхностью лезвия и плоскостью резания. Главным углом в плане называется угол в основной плоскости между плоскостью резания и рабочей плоскостью, в которой расположены направления скоростей главного движения резания и движения подачи.

Вспомогательным углом называется угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью. Углом при вершине лезвия называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

Углом наклона главной режущей кромки называется угол в плоскости резания между режущей кромкой и основной плоскостью.

Заточка резцов является основным способом получения требуемой геометрии инструмента, т.е. углов, под которыми располагаются поверхности лезвия. Заточка необходима как при изготовлении инструментов, так и при их износе, который возникает в результате трения сбегающей стружки о переднюю поверхность лезвия и заднюю поверхность заготовки.

Изношенным инструментом работать нельзя, так как резко снижается качество и точность обработки изделий, поэтому необходимо систематически перетачивать резцы. На крупных предприятиях резцы перетачивают централизованно в специальных инструментальных цехах.

Рабочий сдает изношенный резец в инструментальную кладовую, а взамен получает заточенный.

В ремонтных цехах, в различных мастерских, в механических цехах единичного производства токарю приходится затачивать инструмент самостоятельно на точильно-шлифовальных станках.

На станине этого станка располагается шпиндельная головка со встроенным двухскоростным электродвигателем. На обоих выходных концах вала ротора крепятся шлифовальные круги. Один из них изготовлен из электрокорунда и используется для заточки резцов из быстрорежущей стали, другой — из зеленого карбида кремния и используется для заточки твердосплавных резцов.

При заточке резец укладывают основанием на подручник. Сегментом и поворотным столиком регулируют положение резца по отношению к центру шлифовального круга и устанавливают под требуемым углом к рабочей поверхности круга. Вершина лезвия должна находиться на уровне центра круга или несколько выше его (но не более чем на 10 мм).

При заточке резец слегка прижимают затачиваемой поверхностью к вращающемуся кругу, а чтобы износ круга происходил равномерно, и затачиваемая поверхность получилась плоской, резец непрерывно передвигают вдоль рабочей поверхности круга. Сначала затачивают главную и вспомогательную задние поверхности лезвия, затем переднюю поверхность.

На пересечении главной и вспомогательной режущих кромок делают фаску или скругление.

После заточки осуществляют доводку (притирку) задних и передних поверхностей на узких участках вдоль режущей кромки, что обеспечивает спрямление кромки и повышение стойкости резца. Доводку резца выполняют на эльборовых (для быстрорежущей стали) или алмазных (для твердого сплава) доводочных кругах. Углы заточки поверхности лезвия контролируют специальными шаблонами или угломерами.

При работе на заточном станке должны соблюдаться следующие правила безопасности труда:

- прежде чем приступить к заточке, необходимо убедиться в полной исправности всех механизмов станка, в наличии исправного ограждения круга и правильности направления его вращения (круг должен вращаться на резец);

- проверить правильность установки подручника: зазор между рабочей поверхностью круга и подручником не должен превышать 3 мм.

- перестановка подручника допускается только после полной остановки круга;

- запрещается работа без подручника и без ограждения круга;

- перед заточкой следует закрыть зону заточки защитным прозрачным экраном или надеть защитные очки.

Для уменьшения величины износа резца при эксплуатации и сокращения числа переточек токарь должен соблюдать следующие правила пользования резцами:

- перед выключением подачи отводить резец от заготовки, что предохраняет режущую кромку от выкрашивания;

- не допускать значительного затупления поверхности лезвия по задней поверхности, перетачивать резец до наступления разрушения режущей кромки, т.е. при ширине изношенной площадки на главной задней поверхности 1… 1,5 мм;

- периодически доводить режущую кромку поверхности лезвия мелкозернистым абразивным или алмазным бруском непосредственно в резцедержателе, что удлиняет срок службы резца;

- не складывать резцы в инструментальный шкаф «навалом»;

- следить, чтобы кромки резцов не касались стенок инструментального шкафа, не ударялись о твердые предметы.

Режимы резания.

Элементы режима резания при точении. Для того чтобы производить обработку детали, на станке необходимо установить определенные режимы резания: глубину резания, подачу, скорость резания и частоту вращения шпинделя.

Глубина резания t, мм, — толщина слоя металла, срезаемого за один рабочий ход резца. Глубина резания измеряется в направлении, перпендикулярном обработанной поверхности.

При наружном продольном точении глубина резания определяется как полуразность диаметров обрабатываемой и обработанной поверхностей. При растачивании глубина резания представляет собой полуразность между диаметром отверстия после обработки и диаметром отверстия до обработки.

При подрезании торца глубиной резания является размер срезаемого слоя, измеряемый перпендикулярно обработанному торцу, а при прорезании (вытачивании канавок) и отрезании глубина резания равна ширине канавки, образуемой резцом.

| Наименование типа устройств зажима | Обозначение типа устройств зажима |

| Ручное, механическое | Без обозначения |

| Пневматическое | P |

| Гидравлическое | H |

| Гидропластовое | Г |

| Электрическое | Е |

| Магнитное | M |

| Электромагнитное | ЕМ |

При выполнении схемы закрепления заготовки на токарном станке обычно указывают и схему базировании.

Источник:

Описание токарных проходных резцов, особенности строения, маркировка и классификация

Резец проходного типа создан для совершения обточки разной поверхности наружного типа на деталях вращениях, куда стоит отнести конические поверхности с большой общей длиной и диаметром, цилиндрические валки и другие детали. В отличие от прямых, резцы проходного типа, отогнутые в сторону, получили наибольшее распространение, так как они заключают в себе универсальные возможности функционирования.

При помощи своей общей формы они способны обрабатывать детали даже в особых сложнодоступных местах. Резцы используются для производства деталей, черновой, а также чистовой обработки отдельных заготовок в процессе машиностроения и станкостроения. Почти в любой профессиональной токарной мастерской проходной резец считается незаменимым компонентом для всего процесса обработки.

Работа таким типом устройства происходит как при продольной, так и при поперечной подаче. Им можно производить обточку поверхности, снимать фаски и подрезать основные торцы, то есть все главные операции, которые помогут пригодиться в такой работе.

Их стоит отнести к широкопрофильным инструментам, и обладают они сразу несколькими вариациями по диаметру, габаритам и остальным параметрам. Они способны качественно проявлять себя в работе с жёсткими компонентами.

Резец проходного типа отогнутый создаётся по стандартам ГОСТа 18869−73.

Разновидности токарных проходных резцов

Такие инструменты можно разделить сразу как на черновые, так на чистовые разновидности.

Чистовые имеют сравнительно небольшой радиус общего закругления. Это помогает получить более точно обработанную поверхность в приборе.

Их принято использовать на конечной стадии изготовления и для создания небольших деталей.

Если на производстве хотят получить большую гладкость, а также чистоту, то чаще всего используют лопаточные резцы, которые помогают добиться наилучшего эффекта.

Черновые разновидности можно использовать для процесса грубой обработки. При всём этом общий радиус закругления у них будет намного ниже, но и крепость намного сильнее. Они могут хорошо подойти в то время, когда нужно снимать большое число металла с полученной заготовки.

Рабочий ресурс в этом случае у них будет гораздо выше. Именно по этой причине, с экономической точки рассмотрения такого вопроса, обработка сразу несколькими типами резцов происходит значительно выгоднее и бюджетнее.

Точность при этом у них меньше, но первый этап устранения они проходят в разы быстрее.

Кроме этого, можно также выделять такие разновидности резцов, как проходной отогнутый левый, а также правый. В этом случае они будут отличаться расположением режущей кромки, как и на остальных деталях таких инструментов.

Резец проходной может быть произведён преимущественно из материалов твёрдых сплавов, но также можно использовать инструменты из стали быстрорежущего типа.

Геометрия резца

Главной рабочей поверхностью в резце станет его головка, которая располагается на самом стержне прибора. Она вставляется в резцедержатель для совершения последующей работы.

На передней поверхности головки будет преобладать поверхность, которая обеспечит качественный сход стружки. Также есть две задние кромки — основная и вспомогательная.

Ими следует именовать те поверхности, которые будут обращены к детали, подвергающейся процессу обработки.

Главная работа будет проходить при помощи главной режущей кромки. Она создаётся на пересечении главной задней и передней поверхности в инструменте. В самой конструкции устройства есть и вспомогательная режущая кромка, которая образовывается в месте пересечения главной, задней и передней конструкции.

Пересечение вспомогательного типа и основной режущей кромки будет создавать особую вершину в резце. В любой модели будет создан собственный угол, который сделает изделие наиболее подходящим для тех или иных целей применения.

Например, для процесса обработки детали ступенчатого вида стоит использовать резец с общим углом около 90 градусов.

Советы по выбору

Проходные токарные отогнутые устройства могут создаваться в нескольких вариациях, в которых будут различны размеры, материал, а также некоторые другие параметры.

Во время выбора резца стоит особое внимание уделить тому, с какими заготовками вам придётся иметь дело.

Если в процессе производства применяется более широкий круг деталей, то нужно иметь не один изогнутый проходной резец , а настоящий набор для использования в различных случаях.

Общий размер изделия должен быть подобран в соответствии с размером самой заготовки.

Самым широко используемым вариантом станет средний, который не будет требовать постоянной замены для большого количества работ с различными типами изделий.

Рекомендация от специалистов: регулярная замена резцов может привести к большим потерям времени в процессе создания работы и к развитию простоя оборудования, так что нужно заранее определиться с наиболее оптимальным вариантом.

Режимы резания

Проходной резец токарного типа может быть применим в достаточно простом режиме работы. Им можно производить продольные, а также поперечные движения, в зависимости от профиля детали и её обработки.

Стоит с самого начала сделать черновой процесс обработки лишь одним устройством, которое будет предназначено именно для такой цели, а после создать уже более чистый проход по почти готовому типу поверхности. Если в процессе черновой обработки со временем будет сниматься общая толщина до нескольких миллиметров, то при чистовой такой показатель идёт до десятых долей за несколько проходов.

Маркировка резцов

К примеру, стоит разобрать такой резец, как проходной отогнутый Т15К6, на котором можно более подробно рассмотреть пример маркировки. Рабочая поверхность в этом случае выполнена из твердосплавных материалов, которые следует относить к титановольфрамовой группе. Общее содержание кобальта около 6%, а карбида титана (Т15) будет составлять 15%.

Основные производители резцов:

- Чиз (Чинигов, Украина).

- Укрметиз (Украина).

- Китай — Intertool.

- ООО «Мелитополь инструмент».

- Seco Швеция.

Классификация изделий

Все резцы различаются по общему направлению, в котором и происходит подавляющее движение.

- Токарные инструменты левого типа — во время обработки способны поддаваться движению слева направо. Если же поместить на резец свою левую руку, то его общая режущая кромка будет располагаться со стороны отогнутого большого пальца.

- Правые резцы — это тип инструмента, который приобрёл наибольшее распространение и использование, а его подача происходит справа налево. Для того чтобы найти такой резец, на него стоит положить именно правую руку — его режущая кромка будет находиться, соответственно, со стороны отогнутого большого пальца.

В определённой зависимости от того, какие работы стоит выполнять на станке, резцы можно разделить на такие виды, как:

- Для выполнения чистовой работы по поверхности металла.

- Для получистовых работ.

- Для создания более тонких технологических изделий.

- Для осуществления черновой работы, которую можно также назвать обдирочной.

Проходные прямые

Применяется такой инструмент совместно с прямой рабочей поверхностью для таких же работ, как и резцы отогнутой формы, но он будет особо неудобным для снятия фасок.

Державки такой формы резцов для станка должны осуществляться в двух главных типоразмерах:

- Квадратная форма — 25*25 мм (такие типы изделия с державками применяются для выполнения особых работ).

- Прямоугольная форма резца — 25 на 16 мм.

Проходные отогнутые

Такие разновидности резцов, рабочая часть в которых способна быть отогнутой в левую либо правую сторону, применяют для процесса обработки на токарном станке торцевой части в заготовки. С их помощью также стоит осуществлять снятие фасок.

Державки прибора такой формы могут выполняться в совершенно разной форме:

- 16*10 (для станков учебного типа).

- 20*12 (такой размер прибора можно назвать стандартным).

- 25*16 (самые распространённые разновидности размеров).

- 30*20.

- 40*25 (приборы с державкой такого типа создаются главным образом под особые заказы, их почти нельзя найти в свободной продаже на территории рынка).

Все требования к таким резцам будут проверяться по стандарту ГОСТа 18877−73.

Проходные упорные

При помощи п роходного упорного резца на токарном станке становится возможным обрабатывать поверхности заготовок металла цилиндрической формы. Главные конструктивные особенности такого типа резца, которые проходят обработку вдоль оси вращения, помогают даже за один проход устранять большое количество лишнего металла.

Державки для изделий такого типа также могут выполняться с использованием различных замеров (в миллиметрах).

- 16*10

- 20*12

- 25*16

- 32*20

- 40*25.

Такой инструмент для работы на станке по металлу также может быть выполнен с правыми либо же левыми отгибами в рабочей части рубца.

Подрезные отогнутые

Внешне такой резец очень схож с проходным, но у него имеется совсем другая форма режущей пластины — она треугольная. Благодаря таким инструментам для токарного станка по металлу все заготовки обрабатываются в соответствующем направлении, перпендикулярно оси совершения вращения.

Отрезные

Отрезной тип резца считается более распространённым видом устройства для использования на токарном станке по металлу. В полном соответствии со своим наименованием применяется такой тип резцов для отрезки заготовки под соблюдением прямого угла.

С его помощью также можно делать канавки различного диаметра и глубины на поверхности металлической детали. Понять, что перед вами именно отрезной тип резца для работы на станке, довольно легко.

Его основной особенностью считается тонкая ножка, которая напаивается на пластину из твёрдых сплавов.

Существуют право- и левосторонние виды отрезных резцов для токарного станка по металлу. Отличить их можно также легко. Для этого стоит перевернуть резец режущей стороной пластины вверх и рассмотреть, с какой стороны расположена его ножка.

Источник:

Классификация токарных резцов по металлу: особенности и преимущества инструмента со сменными пластинами

Чтобы изготовить деталь нужного размера и формы, важно правильно подобрать или же сделать подходящий самодельный токарный резец.

Именно поэтому существует определенная классификация режущего инструмента, которая поможет определиться с выбором.

Какие же существуют отличия, для каких целей используются те или иные варианты, и почему широкое распространение получили изделия 10х10?

Три основные группы

Основа любого резца – державка (для крепления) и головка (рабочая часть).

Стороны основного стержня могут быть как квадратными (4х4, 6х6, 8х8, 10х10 и т.д), и прямоугольными (16х10, 20х12, 20х16, 25х16).

Классификация резцов, используемых для токарного станка, включает в себя 3 основные группы.

- Цельные. Название определяет тип этого токарного инструмента. Стержень соединен с головкой, что делает использование подобного изделия не слишком практичным. Необходимость частой замены изделия требуется значительных финансовых затрат. В качестве основы чаще всего используются быстрорежущие металлы.

- Сварные. Пластина припаивается к головке. Это удобно и достаточно выгодно, а потому сфера использования изделия довольно широка. Важно обеспечить правильную спайку основных элементов, потому что в противном случае инструмент очень быстро сломается и потребуется замены. Кроме того, есть риск возникновения трещин и прочих дефектов.

- Механический крепеж. Пластина из металла соединяется с головкой. Как и в случае со сварными вариантами, необходимо позаботиться о том, чтобы обеспечить правильное крепление и не переусердствовать при этом.

В выборе, важно ориентироваться на дальнейшую сферу использования, а также особенности применяемого оборудования. При необходимости, имеет смысл воспользоваться помощью специалистов, которые расскажут об особенностях резцов, размер которых составляет 10х10 или же 25х16.

Особенности механического крепления пластин

Широкое распространение получил режущий инструмент со сменными пластинами с механическим креплением. Это изделие, представляющее собой пластину, изготовленную из сплавов разных металлов. Их твердость обязательно должна быть выше твердости обрабатываемого изделия.

Форма может быть как круглой, так и многогранной (квадратной 10х10 или прямоугольной в соответствующем размере) , благодаря чему данный инструмент позволяет существенно уменьшить стоимость обработки либо изготовления изделия.

Напайной резец – это изделие, созданное сварным способом, в то время как механическое крепление означает, что пластина зафиксирована при помощи болта. Выгоды в пользу подобного выбора поистине очевидны – менять пластины гораздо дешевле, чем каждый раз приобретать новый инструмент.

Кроме того, существенно увеличивается производительность труда. Сочетание всех этих свойств и обусловило широкое распространение подобных токарных изделий и актуальность их использования на производстве.

Преимущества и отличия

Из каких материалов могут изготавливаться самодельные резцы с подобным креплением пластин? Чаще всего используется прочная быстрорежущая сталь, а также пользуются спросом и твердосплавные изделия.

Среди многочисленных преимуществ в пользу выбора подобного токарного инструмента, можно выделить следующие преимущества:

- Отличные показатели совместимости с различным оборудованием.

- Надежность и практичность инструмента, предназначенного для работы по металлу.

- Доступная цена и простота замена элементов, что делает изделие со сменными пластинами более чем выгодным.

- Возможность быстро заменить изношенные режущие элементы.

Чтобы самодельное изделие прослужило обладателю на протяжении длительного периода времени, важно правильно закрепить пластину. В противном случае она может сломаться или согнуться во время работы.

Виды и предназначение

Классификация режущего токарного инструмента со сменными пластинами, зависит от того, для каких целей предстоит использовать изделие.

Существует несколько основных видов резцов по металлу:

- Расточные – используются для увеличения размера отверстий в заготовке. В соответствии с типом отверстия, разделяются еще на несколько основных типов. Проходные – для создания сквозных отверстий и упорные – для глухих.

- Фасонные – изготавливаются по индивидуальному шаблону, благодаря чему существенно расширяется сфера применения подобного инструмента.

- Прорезные – используется для создания кольцевых борозд на заготовке.

- Отрезные – чаще всего применяются для обработки прутковых заготовок, оптимальное решение, если необходимо отрезать часть детали.

Именно последний вариант является одним из самых распространенных вариантов. Резцы 10х10 чаще всего применяются для обработки металлов с обычной твердостью и твердых металлов. Для особо твердых материалов подобное сечение профиля неактуально. Самодельные инструменты, как правило, создаются правосторонними.

Заключение

Резцы, изготовленные со сменными пластинами, отличаются отменным качеством, долговечностью и удобством использования. Размеры изделия варьируются – это и один из самых востребованных 10х10, и менее распространенные варианты.

Удобная классификация позволяет подобрать подходящее решение в соответствии с типом выполняемых работ. При желании можно создать и самодельные варианты, которые не менее удобны, чем покупные изделия.

Источник: