Для отверстий в заготовках из мягких материалов сверление не всегда подходит. Если пластмассу еще можно просверлить, настроив дрель на самые низкие обороты, то для изделий из резины, кожи или бересты нужны другие инструменты. Это кернеры, пробойники и добойники.

Все они внешне очень схожи: каждое из них состоит из металлического стержня, переходящего в рабочую часть, а с противоположной стороны стержень имеет плоское окончание или рукоять.

Принцип работы с инструментом заключается в том, что рабочую часть прислоняют к поверхности заготовки и наносят удар молотком, чтобы она вошла в материал.

Кернеры, пробойники и добойники отличаются друг от друга формой рабочей части, следовательно, и предназначение у них разное.

- Кернер – для точной наметки

- Пробойник – аккуратное отверстие с первого раза

- Добойник – надежно зафиксирует крепеж

- Что учесть при покупке?

- Пробойники отверстий – варианты строительного дырокола + видео

- Пробойники отверстий – в чем же отличие от зенкера?

- Что должен включать набор пробойников отверстий?

- Пробойник гидравлический, пневматический и ручной – в чем же разница?

- Пробойник для кожи своими руками

- Цилиндрические пробойники для кожи

- Револьверный пробойник

- Шаговый пробойник для кожи

- Строчный пробойник для кожи

- Варианты изготовления пробойника

- Изготовление отверстий

- Пробойник для кожи: виды, формы и предназначение

- Дырокол

- Профессионалу – профессиональный инструмент

- О качестве

- Что такое пробойник для кожи

- Цилиндрические пробойники

- Револьверный дырокол

- Шаговые пробойники

- Строчные пробойники

- Самодельные пробойники для кожи

- Пробойники для кожи

- Конструкция и модельный ряд пробойников для круглых отверстий

- Как пользоваться. Работа ручным пробойником для кожи

- Недостаток пробойников для круглых отверстий в пароните, резине, кожи

- Изготовление круглых отверстий в наклейках для лицевых панелей

Кернер – для точной наметки

Этот ручной инструмент, как правило, имеет рабочую часть конической формы, заостренную на конце. С его помощью легко делать керны, то есть предварительную отметку в месте будущего отверстия.

При ударе по кернеру учитывайте, с каким материалом Вы работаете, например, если это стальной лист, то удар должен быть сильным, если это резина – слабее.

Хорошо удерживайте стержень инструмента, чтобы рабочая часть не соскочила с намеченной точки.

Кстати, кернер используют не только для наметки перед проделыванием отверстий вручную, он может применяться и перед сверлением, например, в металлических заготовках, керамической плитке и камне.

Если материал мягкий, и толщина заготовки небольшая, то можно проделывать кернером отверстия – нужно просто ударить по нему с большей силой.

Но в остальных случаях лучше использовать специально предназначенный для этого инструмент.

Пробойник – аккуратное отверстие с первого раза

Данный инструмент предназначен для проделывания сквозных и несквозных отверстий. От формы его рабочей части зависит то, какую форму будет иметь и отверстие.

Например, нужно проделать круглые отверстия по краю брезентового полотна, чтобы вставить туда веревки и сделать навес – пригодится пробойник с конической рабочей частью.

Если место соединения тонких заготовок из кожи должно быть как можно менее заметным, подойдет инструмент с плоской рабочей частью в форме лопатки. Чтобы получить аккуратное отверстие с первого раза, надо упереть рабочую часть в поверхность заготовки и нанести один точный удар.

Используются пробойники не только для выполнения задач практического назначения при проведении ремонтных или хозяйственных работ, но и при создании оригинальных изделий ручной работы (кожаных браслетов, ремней, сумок, поделок из бересты, ткани, войлока).

Добойник – надежно зафиксирует крепеж

Инструмент оправдывает свое название, ведь предназначен он для более надежного вбивания крепежа, что не всегда удается сделать с помощью столярного молотка. Например, нужно вбить гвоздь таким образом, чтобы шляпка его не выпирала над поверхностью заготовки.

Ее можно «утопить» следующим образом: рабочую часть добойника упирают в шляпку гвоздя, при этом стержень должен находиться строго перпендикулярно поверхности заготовки, и наносят несколько ударов молотком по хвостовику инструмента.

Рабочая часть добойника выполнена в форме усеченного конуса, поэтому она плотно прислоняется к шляпке и при ударе не деформирует ее. Кроме того, данный инструмент пригодится при прибивании плинтусов и наличников сложной формы.

Что учесть при покупке?

Кернеры, пробойники и добойники широко используются самыми различными мастерами: для слесарных, ремонтных и строительных работ, прикладного искусства, пошива и ремонта одежды, сумок, аксессуаров.

Также эти инструменты находят применение и в быту при выполнении различных задач: от проделывания дырок на кожаном ремне до вбивания крепежа.

У мастера, который каждый день сталкивается с такими задачами, должен быть целый набор приспособлений для выполнения разных по форме и размеру отверстий, а обычному пользователю будет достаточно нескольких штук. Но в любом случае, при покупке нужно учитывать следующие параметры:

- Наличие протектора. Этот элемент находится на конце стержня инструмента, над частью, за которую нужно держаться пальцами. Протектор защищает их от удара молотком. У самых простых инструментов протектор крепится непосредственно к стержню, но у некоторых пробойников и кернеров на конце имеется пластиковая рукоять, которая переходит в протектор. Работать с такими изделиями гораздо удобнее, так как по рукоятке легче попасть при ударе.

- Материал рабочей части. Чаще всего кернеры, пробойники и добойники изготавливаются из инструментальной, закаленной и высокоуглеродистой стали, что делает их особо прочными. Наиболее надежными считаются инструменты из хром-ванадиевой стали, так как они устойчивы к образованию коррозии и долгие годы сохраняют свои рабочие свойства.

- Диаметр рабочей части. У разных изделий составляет от 0,8 до 16 мм, поэтому можно подобрать инструмент для проделывания узких и широких отверстий. Можно купить набор из нескольких инструментов разного диаметра, например, набор добойников Dynagrip 3 шт Stanley 0-58-930 (0,8, 1,6 и 2,4 мм) или набор RENNSTEIG RE-4241200 из пробойников на 1, 2, 3, 4, 5 мм и кернера на 4 мм.

В нашем интернет-магазине представлен широкий ассортимент кернеров, пробойников и добойников, которые продаются как поштучно, так и в наборах.

Мы предлагаем только качественные изделия известных мировых производителей: Jonnesway, HEYCO, FIT, RENNSTEIG, STAYER, Stanley.

Источник:

Пробойники отверстий – варианты строительного дырокола + видео

Пробойники отверстий способны продырявить не только бетонные стены, но и металлические листы, кожаные материалы и картон, они активно используются во многих отраслях, на разных промышленных предприятиях, от строительных до швейных мастерских (существует и специальный пробойник для люверсов).

Пробойники отверстий – в чем же отличие от зенкера?

Зенкером называется многолезвийный режущий инструмент, с помощью которого обрабатываются цилиндрические и конические отверстия в деталях. Цель такой работы: увеличить диаметр, повысить не только качество поверхности, но и точность размеров отверстия.

Любые действия, выполняемые данным инструментом, называют зенкерованием, вернее, это получистая обработка отверстия посредством срезания небольших дефектов. Зенкер-пробойник – это инструмент, который объединяет в себе сразу две функции.

Острый наконечник позволяет сразу пробивать отверстия, а встроенные лезвия расширяют их до нужного диаметра.

Процесс зенкерования относится к точной операции механической обработки, при выполнении которой требуется высокая мощность. Часто подобные работы можно выполнить только при помощи специальных станков.

Подходят для этого сверлильные станки всех типов (это наиболее частые работы), станки токарной группы, расточные станки (как вторичные операции), фрезерные станки (как горизонтальные, так и вертикальные, но их применяют редко, только как одну часть программы), агрегатные станки (это может быть одна из операций в автоматической линии).

Стандартный инструмент состоит из режущей части, рабочей и калибрующей частей, шейки и хвостовика. Режущая часть сделана таким образом, чтобы на ней были расположены главные режущие кромки.

Они всегда расположены под определенным углом. Величина угла зависит от предназначения и вида зенкера-пробойника.

Обычно, если их используют для пластичных металлов, то наклон угла должен составлять около 15 градусов, а если для хрупких металлов – около 5 градусов.

У калибрующей части форма цилиндрическая. На ней всегда расположены вспомогательные режущие кромки. Их предназначение – зачистка и калибровка отверстий.

Для предупреждения повреждений концов зубьев на калибрующей части на конце выполнен небольшой обратный конус, где величина занижения от 0,04 до 0,07 мм. Заточки зубьев на всех инструментах такого типа различны, все зависит от предназначения.

Чтобы повысить чистоту обработки, все зубья располагают неравномерно, такое конструктивное решение помогает повысить производительность и улучшить качество работы.

Что должен включать набор пробойников отверстий?

Хороший мастер всегда имеет на вооружении целый набор пробойников отверстий, но какие же разновидности там должны присутствовать, разберем классификацию. Есть несколько критериев, по которым выделяют виды такого инструмента.

По способам установок на станках они бывают хвостовыми и насадными. По конструктивному решению рабочей части – цельными и сборными. По типу привода можно выделить ручные, гидравлические и пневматические.

По назначению бывают пробойники для отверстий или насечек, для металла, бетона, резины, панелей и др.

Пробойник насечек для защелкивания панелей и инструмент для корректировки или расширения отверстий могут быть цельными либо сборными. Для их изготовления применяют инструментальную или твердосплавные стали. Обычно у них цилиндрическая форма и большое количество зубьев, а диаметр сердцевины сравнительно увеличен.

А вот если нужно увеличить или проделать отверстия в конструкциях из металла или бетона, то используют пробойник для металла цилиндрической формы, с расширенной сердцевиной. У данного типа инструмента нет поперечной кромки, а основные режущие кромки имеют маленькие размеры и расположены на периферии.

Металл, бетон и другие жесткие материалы обрабатываются именно такими зенкерами-пробойниками быстрей, за счет сборной конструкции.

Пробойник для бетона дает возможность менять направляющую цапфу. Она легко снимается при неполадках или повреждениях.

Мы привыкли, что дырки в любых материалах можно сделать дрелью, меняя лишь сверла, но такой прием не подойдет для резины, но решение было найдено, когда изобрели пробойник для резины.

Всего лишь заточенная в торце трубка способна легко дырявить этот упругий материал. А пробойник для профиля похож на канцелярский дырокол, то есть использование его нам уже хорошо знакомо, собственно, как и внешний вид.

Пробойник гидравлический, пневматический и ручной – в чем же разница?

Пробойник ручной напоминает металлическую трубку с определенным диаметром и с острой заточкой на конце. Часто бывает небольшая рукоятка либо из пластмассы, либо из мягкой резины.

Гладкий и острый наконечник и кромка с заточками позволяет продырявливать гладкие и ровные поверхности. Такой вид зенкеров-пробойников обычно используют для мягких тканей, для резины или кожи, картона.

Проделать руками отверстия на металле или бетоне не получится.

При покупке данного инструмента прилагаются и дополнительные насечки, которые помогают сделать отверстия более ровными. Насечки подбирают в зависимости от используемого материала. Применение зенкеров-пробойников ручных происходит примерно следующим образом.

Острие инструмента устанавливают точно на место, где необходимо проделать отверстие, либо в отверстие, которое нужно расширить. Обычно устанавливается он строго перпендикулярно.

Затем при жестком надавливании на рукоятку нужно поворачивать приспособление до тех пор, пока не получится желаемого результата.

Пробойники пневматические отличаются тем, что вместо рукоятки они подсоединяются к специальному механизму. При выполнении отверстий не нужно давить руками, а нужно использовать силовой механизм.

Обычно такие приспособления отличаются цельным коническим и немного удлиненным хвостовиком. Их используют для высокопрочных материалов: бетона, металла. Поэтому для изготовления используют только быстрорежущую инструментальную сталь.

Отличается и само острие приспособления, его заточка выполнена по максимуму.

Пробойник гидравлический, помимо основной режущей части, имеет гидравлический механизм, благодаря которому отверстия получаются более качественными, и сам процесс работы происходит намного быстрей. Оснащение данного инструмента специальным регулятором позволяет контролировать глубину пробивания отверстий.

Так как такой тип инструмента наиболее механизированный, то чаще его используют при работе с тяжелыми материалами. Его применяют при работе с бетонными панелями, прочными и толстыми металлами.

Для изготовления основной режущей части используется только самая прочная сталь, это позволяет не только получить ровное и гладкое отверстие, но и ускорить весь рабочий процесс.

Работа с пневматическими или гидравлическими зенкерами-пробойниками не сильно отличается от работы с ручными. Также первоначально нужно наметить место, где нужно будет пробить отверстие, или которое необходимо расширить. Самое главное в данной работе – точность.

При работе с такими инструментами не нужно применять дополнительные силовые нагрузки, специальный механизм будет автоматически проталкивать острие зенкера пробойника на нужную глубину. Перед выполняемой работой необходимо сразу уточнить и наметить глубину или диаметр будущего отверстия. В зависимости от этого, подбирается и форма, и размер инструмента.

В продаже на сегодняшний день имеются зенкеры-пробойники любых размеров и для любого материала.

Источник:

Пробойник для кожи своими руками

С проблемой, чем можно пробить отверстие в кожаном поясе, большинство из нас сталкивается часто. И тут, в зависимости от толщины кожи и изделия, зависит наш выбор, какой инструмент использовать.

Тонкие кожаные ремни можно проколоть с помощью шила или большой иглы, а вот для толстой кожи нужен уже специальный дырокол для кожи. Его ещё называют пробойником и вы можете сделать его самостоятельно.

Цилиндрические пробойники для кожи

Профессиональные инструменты, которые используют для пробивки отверстий в кожевенной промышленности или в шорно-седельном производстве, конечно же, отличаются от бытовых инструментов как своими качественными характеристиками, так и прочностью используемых материалов, но и самодельный вариант может быть тоже хорошим.

Если вам необходимо сделать отверстие большого диаметра (для люверсов, заклепок) стоит использовать дырокол в форме металлической трубы с острым краем.

У него может быть резиновая или пластмассовая рукоятка, и вы можете дополнительно оснастить его технологическим отверстием, чтобы удалять выбитые кожаные круги.

Выбрав разный диаметр трубок от 1,5 до 18,8 миллиметров, вы сможете делать разные по размерам отверстия.

Для выполнения отверстия на кожаном изделии, его нужно будет уложить на ровную твердую поверхность, сделать разметку, пробойник поставить вертикально, и прижать рукой трубку, слегка провернув её. В результате вы получите аккуратное, с ровными краями отверстие, которое сделал ваш цилиндрический пробойник.

Револьверный пробойник

Для выполнения оплетки лучше использовать дырокол револьверного типа, его тоже можно сделать самому.

По внешнему виду он очень похож на колечки для работы с металлом, вот только на его головке нужно будет разместить барабан, имеющий 6 заточенных конусов разного размера, от 1,4 до 5 миллиметров.

Для того, чтобы сделать отверстие, кожаную заготовку нужно будет ввести между наковальней и пуансоном, и сжать с силой. Таким образом вы получите отверстие необходимого диаметра.

Это прочные устройства можно выполнить из нержавейки с латунной наковальней и сжимающейся пружиной, сменными стальными пробойниками, у которых пожизненная гарантия. Важно только учитывать рекомендации, касающиеся толщины кожаных изделий.

Шаговый пробойник для кожи

Если вы вручную планируете сшить части толстого кожаного изделия, вам нужно предварительно пробить в коже отверстия. Лучше всего с этой задачей справится шаговый дырокол. По своей форме он похож на вилку, у которой зубцы имеют особую форму в виде ромба.

Просто заранее определитесь с величиной таких зубцов, и если необходимо — разместите их к отверстию под углом в 45 градусов. Имея сноровку, вы сможете не только с помощью дырокола наметить линию для прямого шва, но даже выполнить обметку кожаного изделия.

Чтобы подготовить кожаное изделие под мексиканскую косичку или оплетку можно изготовить шаговый дырокол, у которого зубцы располагаются диагонально. Им вы также сможете пробивать отверстия в замше и коже, толщина которых не более 5-ти миллиметров.

Строчный пробойник для кожи

Тип дырокола очень похожий на предыдущий, и нередко их даже путают. Можно использовать не только для пробивки отверстий в кожаных изделиях, но и для работы с плотной бумагой, тканями и прочими материалами. Но при работе с ним обязательно нужно использовать основу-подложку из резины или дерева. Изготавливается, как и аналогичный пробойник для кожи своими руками.

Варианты изготовления пробойника

Для изготовления простого дырокола вы можете также использовать тонкую трубку с нужным диаметром, заточив её край.

Если вам необходимо выполнить не просто круглое, а декоративное отверстие, имеющее форму овала, полумесяца или полукруга, вы можете придать изначально эту форму концу своего дырокола.

Такой инструмент можно изготовить и из обыкновенной маленькой отвертки, иглы от капельницы, столовой вилки.

Главное, изготавливая дырокол для кожи своими руками помнить, что кожа это благородный материал, но при необходимой сноровке и аккуратности из неё можно сделать полезные, удобные и красивые вещи и аксессуары.

Источник:

Изготовление отверстий

Изготовление отверстий в металлических конструкциях обычно занимает много времени и труда.

Изготовление отверстий в металлических конструкциях обычно занимает много времени и труда.

Как правило, такие отверстия вначале высверливают, а затем обрабатывают напильником, и все же их края получаются неровными, а иногда отверстия пробивают зубилом, что приводит к сильной деформации материала.

Ниже описывается несколько простых приспособлений, которые позволяют легко и быстро пробивать и вырезать в металлических корпусах, шасси, панелях отверстия различных диаметров.

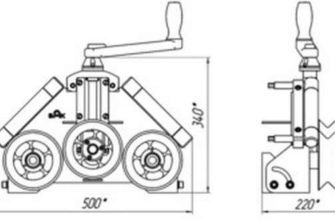

Штампы и приспособления для пробивки и вырезания отверстий в листовом материале

Для вырубки отверстий в листовом материале толщиной от 0,5 до 3 мм можно использовать наборные штампы ударного типа, состоящие из основания 1, пробойника 2, сменных матриц 3 и пуансонов 4. Последние изготовляют из инструментальной стали с последующей закалкой и средним отпуском.

Перед вырубкой отверстия в заготовке детали 5 сверлят отверстие, диаметр которого равен диаметру центрирующего стержня пробойника 2. Затем в углубление основания вставляют матрицу 3 с отверстием требуемого диаметра, стержень пробойника 2 с предварительно надетым на него пуансоном 4 вставляют в отверстие в заготовке и основании и сильным ударом молотка по пробойнику вырубают отверстие.

При изготовлении пуансонов и матриц следует помнить, что зазор между ними должен быть равен примерно 1/20 толщины материала детали. В этом случае кромки отверстий получаются ровными и не требуют обработки.

Винтовой штамп для прорезания круглых отверстий

Ударными штампами можно пользоваться при изготовлении новых конструкций, а если при ремонте нужно изменить конструкцию и приходится прорезать отверстие в готовом изделии, на котором уже смонтированы все основные детали, удар нежелателен. В этом случае используется винтовой штамп.

Пуансон размещается с одной стороны шасси, корпуса, а матрица — с другой.

Болт, свободно проходящий через матрицу и отверстие в шасси, ввинчивают в пуансон до тех пор, пока пуансон не соприкоснется с материалом шасси. При дальнейшем навинчивании пуансона он своей острой кромкой прорезает материал шасси. Когда пуансон соприкоснется с матрицей, операция закончена.

После этого штамп разбирают и начинают ту же операцию в другом месте, где требуется прорезать отверстие того же диаметра. При прорезании отверстия винтовым штампом для вращения стягивающего болта используется гаечный ключ. Если изменить конструкцию матриц и пуансона винтового штампа, им можно прорезать квадратные, прямоугольные и фигурные отверстия небольших размеров (до 20 мм).

Приспособление для вырезания отверстий большого диаметра в листовом материале.

Большие круглые отверстия в листовом материале (алюминий, гетинакс, органическое стекло и т. п.) можно вырезать с помощью приспособления.

Приспособление состоит из цилиндрического стержня 1, закрепляемого в патроне сверлильного станка или электрической дрели, подвижного держателя 2 и резца 3. Для крепления резца и подвижного держателя используются 4 винта с резьбой М4—М5, а резец изготовляют из сверла или обломка надфиля, придав ему на абразивном круге форму, показанную на рис. 3. В центре предполагаемого большого отверстия сверлят отверстие диаметром 4 мм и вставляют в него конец цилиндрического стержня 1.

Простое приспособление для сверления отверстий в оси.

Сверление отверстий в оси, обычно выполняемое на токарном станке, в ремонтных и любительских условиях можно осуществить с помощью простых приспособлений для направления сверла — кондукторов. Кондуктор, изображенный на рис. 4,б, предназначен для сверления отверстия в торце оси. Он изготовляется кз пластинки листового материала (стали, дюралюминия, текстолита и т. п.). Толщина пластинки Т выбирается из условия;Т= (1,5 —2,0)Д + (2-3)Д1,где Д — диаметр оси, Д1 — диаметр отверстия в оси.

В центре пластинки сверлят отверстие, диаметр которого на 0,2— 0,3 мм меньше Д1, и рассверливают его с одной стороны до диаметра оси Д на соответствующую глубину (1,5 — 2Д). Рассверливать отверстие необходимо несколькими сверлами с увеличивающимся диаметром.

Это позволяет получить более точное отверстие и в некоторой степени гарантирует соосность отверстий в кондукторе. С другой стороны отверстие рассверливают до диаметра Д1. Готовый кондуктор надевают на ось, закрепленную в тисках, и сверлом необходимого диаметра Д1 сверлят в ней отверстие.

При необходимости просверлить ось по диаметру используется кондуктор, который изготовляют из того же материала толщиной Т, равной (2—3) Д. Отверстие под ось сверлят описанным уже способом. Перпендикулярно оси отверстия с диаметром Д сверлят два отверстия: одно—диаметром Д1, другое — под резьбу М2 для стопорного винта.

Кондуктор надевают на ось, также закрепленную в тисках, стопорят винтом через отверстие с резьбой и сверлом необходимого диаметра в оси сверлят отверстие.

Источник:

Пробойник для кожи: виды, формы и предназначение

Браслеты, сумочки и сумки, ремни, портмоне, ключницы – список того, что можно придумать и изготовить из натуральной кожи, очень длинный.

Этот материал отзывчив, податлив, из него выходят и вполне практичные вещи, и подлинные произведения искусства.

Если вы решили испробовать себя в роли мастера, то вам понадобятся, кроме таланта и трудолюбия, профессиональные инструменты. К ним относится пробойник для кожи.

Дырокол

Да, именно так – дырокол. В этом и состоит предназначение данного инструментария. Конечно, можно для этих случаев держать при себе шило или ножницы, но ими не проделать идеально ровные отверстия с гладкими краями. В конечном счете вы только промучаетесь, а на выходе будете держать в руках изделие, весьма далекое от совершенства.

Видов и форм пробойник для кожи имеет много. Самый примитивный – это заточенная с одной стороны в виде конуса трубочка. Некоторые умельцы самостоятельно изготавливают подобные дыроколы из гильз.

Пользоваться ими несложно: приложил к кожаной заготовке наточенным концом и слегка ударил сверху молоточком. Отверстие готово.

Необходимо лишь наловчиться держать саму трубочку строго вертикально, а молотком при ударе не косить в сторону.

Заядлые умельцы способны, помимо простых круглых дыроколов, наделать ещё массу фигурных — в виде сердечек, цветочков, ромбиков, звездочек. Да мало ли какая фантазия придет в голову настоящему творцу.

Пробойник для кожи нужен не только и не столько для декорирования изделий, хотя фигурная перфорация, конечно, выглядит просто изумительно. Он незаменим для проделывания отверстий под оплетку, ручные швы. Им делают дырочки под застежку или для того, чтобы можно было вставить люверсы, блочки, посадить заклепки.

Профессионалу – профессиональный инструмент

Тем, кто решил заниматься работой с этим материалом не от случая к случаю, а на постоянной основе, потребуется уже более продвинутый пробойник отверстий. Для кожи в данном случае понадобятся профессиональные инструменты.

В продаже встречаются устройства револьверного типа. Они несколько похожи на пассатижи, только головка у них снабжена барабаном с несколькими заточенными конусами.

Зажимаем таким дыроколом край заготовки, жмем на ручки и получаем отверстие нужного диаметра.

Есть и другой вид оборудования. Это уже знакомые нам трубочки, только более короткие, да ещё и надеваются они на специальную ручку с пружинным механизмом.

Приставил наконечник к материалу, прижал, надавил на ручку и слегка повернул её в сторону — и все дела. Можно даже взять сразу готовый набор пробойников для кожи. В него входят несколько резцов различного диаметра.

Некоторые фирмы предлагают в том числе и фигурные наконечники.

Штампы также в некоторой степени относятся к данному типу инструментов. Отличие заключается в том, что наконечник у них затуплен. Их цель — не пробить заготовку насквозь, а лишь выдавить на коже нужный рисунок.

О качестве

Покупая пробойник для кожи, отдавайте предпочтение изделиям, выполненным из прочной закаленной стали. Лучше заплатить чуть больше денег, но получить оборудование, которое не подведет. Мягкий металл быстро сомнется и придет в негодность. Кроме того, обратите внимание на остроту заточки резцов. Поинтересуйтесь, приобретая револьверные конструкции, являются ли головки сменными.

И не бойтесь накопить слишком много разнообразных дыроколов. Рано или поздно вы обязательно воспользуетесь каждым из них.

Источник:

Что такое пробойник для кожи

С пробиванием отверстий в коже сталкивалось большинство людей. И если тонкие перепонки на обуви можно проколоть шилом или большой иглой, то отверстие в толстом материале кожаного ремня лучше выполнять специальным инструментом. Таким как пробойник для кожи. Необходимость этого инструмента при изготовлении кожаных изделий тоже не подлежит сомнению.

Цилиндрические пробойники

Серьезные инструменты, с помощью которых выполняются отверстия в шорно-седельном производстве или кожевенной промышленности, отличаются от бытовых только качеством и долговечностью применяемых материалов.

Для пробивки единичных отверстий достаточно большого диаметра, например, для установки заклепок или люверсов, применяются пробойники в виде металлической трубки с острой заточкой на конце, иногда с рукояткой из пластмассы или резины и технологическим проемом для удаления выбитых кружочков кожи. Такие пробойники обычно продаются наборами по несколько штук, с диаметрами трубок от 1,5 мм (1/16″) до 16,8 мм(3/8″).

Чтобы выполнить отверстие на коже или другом мягком материале, последний укладывают на твердое основание (лучше всего подходит гладкая доска), размечают, устанавливают вертикально пробойник и наносят по нему удар молотком.

Но это радикальное решение. Обычно достаточно рукой прижать трубку и провернуть ее.

Отверстие получается ровное и аккуратное, материал не зажевывается.

Револьверный дырокол

Для оплетки чаще используется пробойник для кожи револьверного типа. Он очень напоминает клещи для просечки металла, только на головке расположен барабан с шестью заточенными конусами разных размеров от 1,4 до 5 мм. Заготовка из кожи зажимается между пуансоном и наковальней, ручки сжимаются, и получается отверстие заданного диаметра.

Профессиональные дыроколы выполняются из нержавеющей стали с латунной наковальней и снабжаются раскрывающей пружиной и сменными стальными пробойниками с пожизненной гарантией. Правда, для разных моделей существуют ограничения по толщине пробиваемого материала.

Шаговые пробойники

Чтобы сшить толстую кожу вручную, сначала пробивают отверстия, используя для этого шаговый пробойник для кожи. Такой инструмент напоминает вилку, зубцы которой заточены специальным способом, чаще всего ромбом. В наборах обычно продаются пробойники с определенным шагом, одинаковой шириной зубчиков, которых бывает от одного до десяти.

Зубцы в определенных моделях пробойников располагаются к линии отверстий под углом 45°. Используя такой инструмент, можно не только выполнять прямой шов, но и обметывать изделие через край.

Для подготовки отверстий под оплетку или мексиканскую косичку используют шаговый пробойник с диагональным расположением зубцов.

Какая бы ни была форма зубцов и их расположение, такой инструмент используется для пробивания замши и кожи толщиной до пяти миллиметров.

Строчные пробойники

Этот инструмент мало чем отличается от шагового, их часто объединяют в одну категорию. Строчный пробойник для кожи обычно выполняется с круглыми бойками меленького, от полутора миллиметров, диаметра и шагом между ними 5-6 мм. Служит для пробивки не только кожи, но и картона, ткани и других материалов. Бойки в основание вкручиваются и могут меняться на запасные при поломке.

При работе обязательно нужно использовать подложку из мягкого дерева или резины.

Существуют пробойники секаторного типа для выполнения отверстий в толстой или склеенной коже, в которых зубцы расположены остриями друг к другу. Отверстия получаются ровными и с лицевой, и с изнаночной стороны пробиваемого материала. Накладки с зубьями устанавливаются на резьбовых соединениях.

Самодельные пробойники для кожи

Изготовить пробойник для кожи своими руками несложно. Нужно только подобрать тонкую трубку нужного диаметра и заточить ее край. Также можно для выполнения декоративных отверстий придать рабочей части форму полукруга, овала, полумесяца, если нет желания или возможности приобрести такой инструмент.

Умельцы используют маленькие китайские отвертки, вынув из них жало, обточив кромку и прорезав паз для выталкивания обрезков. Примерно так же обрабатываются телескопические антенны от старых радиоприемников. Кто-то использует иглы от капельниц и микромоторчики с цанговым зажимом.

Подручным средством для изготовления шагового инструмента может быть обычная столовая вилка. Правда, держатель должен быть толстым и зубья квадратной формы в сечении (или треугольной, если попадется такая).

Вилка разогревается, выравнивается в одной плоскости с держателем, ножовкой срезаются черенок и излишек зубьев (остается миллиметров пятнадцать длины, или еще меньше).

Затем заготовка доводится до рабочего состояния: выравнивается срез черенка, ширина зубьев и их высота, надфилем затачиваются зубцы.

Мягкую и тонкую кожу лучше прокалывать иглами для шитья кожи. Понятно, что, пользуясь одной иглой, трудно выполнить ровный шов с одинаковыми стежками, да и процесс длится достаточно долго.

Находятся умельцы, которые с помощью подручных средств и толстых игл для швейных машин могут собрать пробойник для кожи своими руками.

Такой инструмент может одновременно пробивать пять отверстий, но швейные иглы, даже самые толстые, легко ломаются, поэтому молотком для пробивки нужно пользоваться очень аккуратно.

Кожа – материал, благодарный в работе. Используя даже несложные инструменты, из нее можно изготавливать необыкновенные по красоте и функциональные вещи. Это могут быть кошельки, портмоне, сумки, ремни, ножны и многое другое. А чтобы творческий процесс не был слишком трудоемким, швы получались ровными и качественными, и нужны пробойники.

Источник:

Пробойники для кожи

Из натуральной и искусственной кожи производят не только одежду, обувь, сумки и ремни.

Данные материалы применяются и в промышленности, где из технической кожи, как и из резины, силикона, фторопласта, паронита и т.д. изготавливают круглые прокладки для уплотнения неподвижных соединений.

Получение чётких круглых отверстий необходимо при установке люверсов, продевании шнуровки, установке функциональных элементов.

Быстро и аккуратно их выполнить поможет набор пробойников для кожи (увеличивает мастеру диапазон доступных рабочих операций). Для разовых работ можно воспользоваться тонкостенной трубкой, гильзой, шилом, ножницами для вырезания наружного контура и скальпелем для внутреннего.

Но когда речь идет о неоднократном повторении действий: прокладки для сантехнических работ, перфорация отверстий для Handmade, манжеты для узлов оборудования целесообразно использовать специализированный инструмент.

Просечки можно встретить в промышленных и слесарных мастерских, в ателье по ремонту обуви и кожгалантерейных цехах.

Конструкция и модельный ряд пробойников для круглых отверстий

Стандартная модель, это трубка с фаской или прут, в котором с одной стороны просверлено отверстие на глубину половины корпуса. Сбоку сделана выборка (в момент вырубки изделия могут запрессовываться в корпус), служащая для извлечения полученных шайб.

На рабочей части имеется режущая кромка высотой до 1 мм, которую при затуплении можно перезатачивать. На наружной поверхности инструмента выполнена рифлёная насечка для лучшего хвата и выштампован размер, позволяющий мастеру быстро его идентифицировать.

В таком виде (цилиндрическая конструкция изготовленная из цельного прута) пробойники для прокладок из паронита и кожи могут высекать отверстия диаметром от 2 до 25 мм.

Для больших прокладок, от 5 до 70 мм, существуют просечки другой конструкции, которые называют арочными. Рабочая часть выполнена в виде втулки, к которой приваривается рукоятка для лучшего удержания. Данное исполнение значительно дешевле в производстве и удобней в эксплуатации (представьте слесаря или сантехника удерживающего прут или трубу диаметром 70 мм и наносящего по нему удары).

Ручные пробойники круглых отверстий в коже и резине могут иметь разборную конструкцию со сменными закручивающимися насадками и одним ударным корпусом.

Любая модификация позволяет получать аккуратные отверстия в коже, избегая опасности ее зажевывания.

Острая режущая кромка проходит термообработку и последующий отпуск до твёрдости HRC 47 — 55. Она легко просекает: брезент, технические и ПВХ ткани, войлок и фетр, ряд полимеров, силиконовую и техническую листовую резину для получения круглых прокладок.

Ударная часть также закаливается, но уже до HRC 30 — 38, что не даёт её поверхности расклёпываться.

Как пользоваться. Работа ручным пробойником для кожи

Работа любым другим инструментом, за исключением дорого вырубного штампа, связана с большей трудоемкостью, низкой скоростью, лохмотьями по периметру и невозможностью получения прокладок малых диаметров.

Раскладываем отрез кожи, паронита или другого не толстого (обычно до 6 мм) листового материала на гладкой доске. В качестве подкладки можно использовать капролон, фанеру, свинцовую пластину, т.е.

любой материал, который при прохождении ручного пробойника через толщину заготовки, не будет сильно тупить режущую кромку.Намечаем место будущего отверстия, устанавливаем в него, перпендикулярно плоскости, просечку, прижимаем её и ударяем молотком.

В результате получаем аккуратное отверстие с ровными краями. Отвод обрезков осуществляется через специальный технологический проём сбоку корпуса.

Для получения колец (сантехнические или автомобильные прокладки) из паронита или резины рубку последовательно осуществляют двумя пробойниками.

Воздействие на модели диаметром до 6-8 мм можно производить лёгким слесарным молотком или деревянной киянкой. При увеличении рабочего диаметра должен увеличиваться и вес бойка. Так для просечек 20-30 мм нужен ударник с 1 кг головой.

Недостаток пробойников для круглых отверстий в пароните, резине, кожи

Торцы полученной шайбы не обладают перпендикулярностью к основной плоскости. Лёгкая конусность отверстия на тонком листе не так заметна, перевернув же изделие толщиной 5, 6 и более не перпендикулярность видна более отчетливо. То есть и полученная прокладка и основной материал будут иметь не ровный, а скошенный край.

К неудобствам пользования можно отнести сложность позиционирования второго, по очереди, пробойника при получении колец.

Источник:

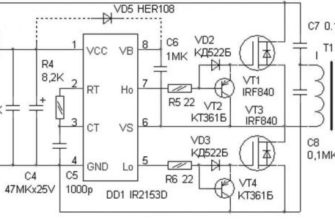

Изготовление круглых отверстий в наклейках для лицевых панелей

В рамках данной заметки речь пойдет об одном из способов изготовления круглых дырок в наклейках, предназначенных для приляпывания на лицевую панель устройства. Отмечу, что данный способ позволяет также вырезать круги из резины, кожи, тонкого тефлона и других не особо дубовых материалов.

В рамках данной заметки речь пойдет об одном из способов изготовления круглых дырок в наклейках, предназначенных для приляпывания на лицевую панель устройства. Отмечу, что данный способ позволяет также вырезать круги из резины, кожи, тонкого тефлона и других не особо дубовых материалов.

Однако, чаще всего я им пользуюсь именно при изготовлении наклеек для морд и жоп различных дывайсов:

Не секрет, что наиболее распространенным способом «эстетического» оформления передних/задних панелей поделок у радиолюбителей до сих пор остаются наклейки. Оно и не мудрено.

Во-первых, двухсторонний скотч из разряда «эксклюзив» (в коем он находился всё начало 90-х годов) плавно перетек в категорию «говно и палки», столь любимую мной. Ну а уж по бумагу и говорить нечего – продается на каждом углу по 5р. за лист какого угодно оттенка/рельефа/плотности.

Однако, есть у самопальных наклеек один минус – дырки в них приходится прорубать самому. И если с квадратными/прямоугольными отверстиями особого геморроя не наблюдается (берем канцелярский нож, линейку и режем наклейку по периметру дырки), то с круглыми не всё так однозначно.

Тут есть два пути: либо под круглую дырку в самой панели устройства вырезается квадратная дырка в наклейке, либо дырка в наклейке всё же делается тоже круглой. Первый способ хорош тем, что не требует никаких дополнительных приблуд – достаточно того же канцелярского ножа. Однако, финальный вид передней панели после таких художеств – далеко не фонтан.

Я, кстати, на заре своего приборостроения пользовался именно этим способом. При этом не могу сказать, что подобный подход – полнейшее говно. Напротив, если делаешь поделку для себя, и на ее внешний вид по большому счету насрать (как обычно и бывает), то способ «круглые дыры в панели => квадратные дыры в наклейке» вполне себя оправдывает.

Но вот если прибор предназначен для друзей/знакомых или (упаси бог) на продажу – тут уже вступают в силу несколько другие критерии «привлекательности», ибо большинство людей озабочено не только работоспособностью устройства (это, как бэ, само собой подразумевается), но и его внешним видом – надо, чтобы было «красиво» и «как на заводе».

Так вот, с большой долей допущений «красиво» и «как на заводе» достигается при помощи изготовления круглых дырок в наклейке под круглые же отверстия в панели:

Вообще говоря, теоретически круглую дырку в наклейке изготовить можно и обычным канцелярским ножом. Есть у меня один товарищ на работе, который прорубает круглые дыры в бумаге именно так.

Получается вполне сносно, но! На одно отверстие уходит порядка 10-15 минут, и (главное) когда я увидел данный процесс вживую, то мне захотелось застрелиться – настолько это муторное занятие.

В общем, если есть знакомый токарь или имеешь доступ к токарному станку – рекомендую воспользоваться плодами технического прогресса и изготовить спецприблуду для прорезания круглых дырок, как когда-то сделал и я.

Внешний вид просечки, как уже упоминалось, прост, как паровоз. По большому счету, просечка – это просто трубка соответствующего диаметра Dact, заточенная с одного края:

Однако, как говорится, от теории до практики — пропасть. Правда, в данном случае пропасть не так уж и велика:

- просечка должна без геморроя вставляться в стандартный патрон сверлильных устройств (шурик, дрель, сверлильный станок и т.д.);

- «продукты отработки» (т.е. вырезанные круги) должны легко удаляться из просечки.

Оба этих условия определяют конфигурацию хвостовика просечки: во-первых, его внешний диаметр не должен превышать 13мм (на практике – лучше не более 10мм), а во-вторых – в хвостовике должна быть сквозная дырка, чтобы можно было легко удалять отходы жизнедеятельности просечки.

Понятно, что жесткий размер в данном случае один – внутренний диаметр просечки. Остальные размеры выбираются исходя из того, какой материал есть под рукой, какова квалификация токаря и т.д. Диаметр сквозной дырки в хвостовике определяется тем, чем будут выковыриваться вырезанные бумажные круги – проволокой, шилом и т.д.

Теперь пару слов о том, как пользоваться просечкой. Понятно, что ничего сложного здесь нет: вставляешь ее в сверлилку, включаешь вращение патрона и прорубаешь дырку, но! Есть довольно важный момент: при сверлении наклейки под нее надо подкладывать какой-нибудь мягкий материал (наиболее распространенный – резина:

Если сверлить дырки на дереве или, не дай бог, на железе, просечка довольно быстро затупится, а точить ее – занятие совершенно неблагородное. Также не рекомендую тупо пробивать дыры при помощи рассматриваемой приблуды. Есть такие кадры – берут просечку, приставляют ее к наклейке и долбят сверху молотком.

Дырки в этом случае получаются неровные со рваными краями, а вот шансы смять режущую кромку просечки вырастают на порядок. В остальном же просечка – весьма примитивный и неприхотливый инструмент, и чтобы ею пользоваться, особого ума не надо. Вот руку немного придется набить, но это для любого инструмента актуально.

Ну а в целом – как и говорил выше: вставляешь в патрон, нажимаешь «Пуск» и сверлишь. В качестве доказательства привожу документальный фильм: Выковыривать продукты жизнедеятельности из просечки рекомендую не реже, чем каждые 8-9 дырок при внутреннем диаметре инструмента 12-13мм. При меньшем диаметре вытряхивать бумагу надо чаще, при большем – реже.

Естественно, данные рекомендации весьма условны и отражают лишь общую тенденцию – в реальности всё будет зависеть от конкретного экземпляра просечки. Здесь же просто хочу отметить: если бумагу из инструмента не выковыривать, то просечка вместо ровного и четкого вырезания дырок начнет заминать их края вовнутрь наклейки.

(Как-то мутно объяснил, но поверьте – на практике данный момент сразу станет понятен). В заключение хотел бы сказать следующее. Да, конечно – изготовить просечку можно далеко не в каждом населенном пункте. В частности, в сельской местности (сужу по своей деревне и окрестностям) почти наверняка – вряд ли. Да, если ты сам не являешься токарем – придется немного раскошелиться.

Однако, нужно помнить, что радиолюбительство – это хобби, довольно затратное само по себе, да и просечка – не той сложности деталь, чтобы отваливать за нее охеренные деньги. Ну и третье – совершенно необязательно изготавливать набор просечек с дискретом/шагом внутреннего диаметра 1,0мм или меньше.

Во-первых, дырка в наклейке диаметром 13мм на вид не сильно отличается от дырки диаметром 14мм, так что шага диаметра просечки в 2,0мм (а то и в 3,0мм) будет вполне достаточно. А во-вторых, необходимо посмотреть на перечень элементов, которые вы чаще всего устанавливаете на передние/задние панели устройств.

Вполне может оказаться так, что для прорубания круглых отверстий подо все эти элементы достаточно будет просечек с четырьмя-пятью разными диаметрами. В качестве подтверждения этих слов продемонстрирую свой арсенал просечек:

Основной шаг (дискрет) диаметров 2.0мм. Для больших диаметров – больше.

При этом я чаще всего не вправе выбирать марки элементов на передней/задней панели – это оговаривается заказчиком. И всё равно – представленного набора мне за глаза хватает на все случаи жизни, да еще процентов 15-20 показанного арсенала либо никогда не использовалось (чем ржавее – тем невостребованней), либо использовалось один раз в жизни, да и тот можно было перетерпеть. А цена всего этого удовольствия – около 1500р. в переводе на нынешние деньги (сужу по курсу водки на 14.11.14). На мой взгляд – совсем недорого за то, чтобы вид панелей ваших дывайсов был приближен к «красивому» и «как на заводе».

Источник: