Точечные швы в сварном соединении, выполненные сварочной дугой плавящимся или неплавящимся электродом, называют электрозаклепками.

Сварка электрозаклепками получила широкое применение в промышленности благодаря высокой производительности и удооству в сборке крупногабаритных конструкций, например обшивка пассажирских вагонов.

Сварка электрозаклепками применяется для соединения тонколистовой обшивки с рамами из профильного проката, где из-за крупных размеров конструкции затруднено применение контактной точечной сварки; для образования соединений из пакета элементов; для приварки шпилек.

Сварка электрозаклепками обычно осуществляется плавящимся стальным электродом под слоем флюса (разработана С. А. Егоровым).

Сварка выполняется с проплавлением верхней детали сварочной дугой или через отверстие, предварительно подготовленное сверлением или прокалыванием. Экономично применять сварку металла электрозаклепками без отверстия в верхнем элементе.

Возможно осуществление сварки электрозаклепками стальным электродом пол флюсом с проплавлением верхнего листа толщиной до 12 мм. без предварительного сверления отверстия в нем. Это достигается применением силы сварочного тока в 4500—5000 А и электродной проволоки диаметром 14—16 мм.

сварочных токов и электродов больших диаметров приводит к образованию чрезмерно крупной головки электрозаклепки при малом диаметре ее стержня.

Необходимость сверлить или прокалывать отверстия в верхнем элементе толщиной больше 2 мм ограничивает область применения электрозаклепочных швов.

Сварка электрозаклепками неплавящимся электродом, позволяет получать швы без усиления и с большей глубиной проплавления металла, чем сварка плавящимся электродом. Неплавящимся графитированным электродом можно сваривать листы толщиной каждый 6 мм и более постоянным током 400—700 А. В качестве электродного материала рекомендуется графитированная масса марки А Московского электродного завода. Защитой металла шва при сварке могут служить флюс или различные защитные газы.

Сварка – технологический процесс, используемый на многих производствах, для соединения деталей путем их нагрева и установления межатомных связей. Существует более ста видов сварки, которые классифицируются по различным признакам.

Источник:

- Технология сварочных работ: хранение электродов, способы и режимы сварки, сварка при низких температурах — Способы, режимы и приемы сварки

- Большая Энциклопедия Нефти и Газа

- Полуавтоматическая сварка электрозаклепками в среде защитных газов

- Аргонно дуговая сварка электрозаклепками

- Сварка электрозаклепками

- Применение

- Как осуществляется сварка?

- Техника и режимы сварки

- Основные моменты технологии электродуговой сварки

- Описание процесса

- Устройство электродуговой сварки

- Дуговая сварка, технология производства

- Основные моменты

- Пороки сварного соединения

- Режимы сварки под флюсом

- Технология ручной дуговой сварки

Технология сварочных работ: хранение электродов, способы и режимы сварки, сварка при низких температурах — Способы, режимы и приемы сварки

СПОСОБЫ И РЕЖИМЫ СВАРКИ

Форма и размеры шва в основном определяются режимом сварки.

При ручной дуговой сварке основными параметрами режима являются:

• диаметр электрода, мм;

• величина тока, А;

• род и полярность тока.

При сварке в вертикальном положении не следует выбирать электроды диаметром 5 мм.

При сварке в потолочном и горизонтальном положениях на вертикальной плоскости не рекомендуется использовать электроды диаметром более 4 мм.

ПРИЕМЫ СВАРКИ

При нижнем положении электрод можно перемещать в любом направлении: слева направо, справа налево, от себя, к себе и т.д. Электрод следует наклонять под небольшим углом (10-15°) к вертикали в сторону ведения сварки. Не следует наклонять электрод в сторону какой-либо кромки, чтобы не вызвать при этом подреза.

Если позволяют условия, то швы угловых, тавровых и нахлесточных соединений необходимо сваривать в положении «в лодочку», что создает большие неудобства для сварщика.

Корневой валик выполняется ниточным, т.е. без колебательных движений электродом.

В зависимости от размеров сечения швов они выполняются однослойными или многослойными.

Однопроходная сварка производительна и экономична, но у нее имеются недостатки: металл шва имеет грубую структуру. Одновременно увеличивается зона термического влияния, что также нежелательно.

Уширенные швы выполняются с различными поперечными колебательными движениями торца электрода. Цель этих движений — создать общую для обеих кромок сварочную ванну и обеспечить хороший провар.

Сварка в вертикальном положении

Расплавленный металл под действием силы тяжести стремится стекать вниз, что затрудняет формирование шва. Поэтому объем расплавляемого металла уменьшают снижением сварочного тока на 10— 15% по сравнению с нижним положением, а диаметр электрода ограничивают 5 мм (чаще всего 4 мм).

Процесс сварки в вертикальном положении таков:

♦ в начале шва электрод устанавливают перпендикулярно поверхности свариваемого изделия;

♦ затем электрод немного наклоняют вниз для того, чтобы силой давления газов дуги препятствовать стеканию металла сварочной ванны.

Сварку следует вести снизу вверх. При низкой текучести жидкого металла можно вести сварку сверху вниз.

Сварка сверху вниз применяется обычно для деталей из тонкого металла (этот способ требует высокой квалификации).

Сварка в наклонном положении

Довольно часто сварные швы выполняются в наклонном (по отношению к горизонтали) положении, т.е. шов ведут вверх по наклонной плоскости. Угол наклона до 15-20° не создает никаких затруднений в сварке и даже улучшает качество шва.

Больше сложностей возникает при сварке, когда наклон деталей составляет 30—45°.

Сварка в горизонтальном положении

Такой вид сварки представляет больше трудностей, чем сварка в вертикальном положении. Это связано с тем, что при сварке стыковых соединений жидкий металл стекает с верхней кромки, а при этом неизбежно образуется подрез.

В связи с этим для облегчения сварки скос кромки делают только у верхнего листа.

В большинстве случаев (особенно при сварке неповоротных стыков трубопроводов) горизонтальные швы выполняются ниточными валиками (без колебательных движений).

При этом виде сварки сварочный ток снижают и ограничивают диаметр электрода точно так же, как и при вертикальном положении шва.

Сварка в потолочном положении

Такой вид сварки наиболее труден, потому что направление силы тяжести расплавляемого металла противоположно направлению его переноса. Это требует максимального уменьшения обьема расплавляемого металла, что достигается ограничением диаметра электрода 4 мм и снижением сварочного тока на 15- 20% по сравнению с нижним положением.

Для сварки в потолочном положении пригодны электроды, дающие небольшой шлак. Хороший провар корня шва при потолочном виде сварки обеспечивается применением электродов диаметров не более 3 мм.

Сварка электродами с высоким коэффициентом наплавки

Сварка производится электродами , покрытия которых содержат железный порошок (АНО-1, ОЗС-,3 и др.). Сварка производится в нижнем и наклонных положениях.

Сварка опиранием электрода на изделие.

Покрытие электрода, составленное из тугоплавких материалов, плавится несколько медленнее, чем стержень электрода. При этом на конце электрода образуется козырек.

Опираясь этим козырьком на основной металл, следует перемещать дугу вдоль шва без колебательных движений.

За счет большой концентрации тепла изделие проплавляется на большую глубину. Одновременно уменьшается объем наплавляемого металла, а прочность шва остается неизменной.

Сварка трехфазной дугой

При сварке таким способом благодаря увеличению количества тепла, выделяемого в единицу времени возрастает и объем расплавляемого металла. Для сварки трехфазной дугой применякггся специальные электроды.

Сущность способа состоит в следующем: в держатель, имеющий два токоподвода, закрепляют электрод, представляющий собой два электродных стержня с качественным покрытием. Через токоподводы в. держателе к электродным стержням подводят две фазы сварочной цени. Третью фазу подводят непосредственно к детали.

Во время сварки дуга горит между двумя электродами и между каждым электродом и изделием.

Сварка трехфазной дугой применяется при изготовлении конструкций, требующих значительного объема наплавленного металла, при наплавке твердых сплавов, исправлении дефектов в стальном литье, при сварке соединений, требующих глубокого проплавления, при сварке ванным способом стальной арматуры диаметром 60-120 мм.

Сварка пульсирующей дугой

Применение пульсирующего дугового разряда позволяет подобрать режим сварки таким образом, чтобы избежать стекания расплавленного металла сварочной ванны в любых пространственных положениях, увеличить проплавляющую способность сварочной дуги, снизить вероятность прожогов при сварке корневого шва, значительно упростить технику сварки и в конечном итоге улучшить качество сварки.

Поддерживая дугу постоянной, следует подавать электрод по мере его оплавления и поступательного движения вдоль стыка без периодического отвода электрода от изделия. Технргка сварки упрощается потому, что операции по дозированию тепловой энергии переносятся на реле пульсации дуги. С увеличением ширины разделки кромок используют поперечные колебания электрода, стремясь к тому, чтобы максимальные тепловложения приходились на кромки, а минимальные — на середину стыка.

Пульсирующий режим сварки получают с помощью реле пульсации типа РПД.

Сварка пучком электродов

Принцип этого способа состоит в том, что дна или несколько электродов соединяют в пучок (в двух-трех местах контактные концы свариваются друг с другом), которым при помощи обычного электродержателя ведется сварка.

При сварке пучком электродов дуга возникает между свариваемым изделием и одним из его стержней, по мере оплавления последнего переходит на соседний, т. е. дуга горит попеременно между каждым из электродов пучка и изделием.

В результате этого нагрев стержней электродов внутренним теплом будет меньше, чем при сварке одностер-жневым электродом при той же величине тока.

Поочередное горение дуги между изделием и каждым из электродов позволяет применить большую плотность тока, увеличить глубину проплавления и скорость сварки.

Сварка лежачим электродом

Сущность этого способа заключается в том, что электрод с качественным покрытием укладывается в разделку шва.

Такой тип сварки применяется для изготовления однотипных изделий. При этом используются специальные электроды, длина которых вдвое больше стандартных.

Один или несколько электродов укладывают в разделку шва изделия, закрывают бумажными прокладками (или флюсом) и прижимают медной или бронзовой колодкой. Медная или графитовая подкладка не допускает вытекания расплавленного металла.

Дугу между концом электрода и изделием возбуждают вспомогательным электродом, после чего она продолжает гореть. Ее длина постоянна и равна толщине покрытия.

Длина дуги в процессе горения равна толщине слоя покрытия.

Для сварки лежачим способом используют электроды диаметром 6-10 мм, длину которых подбирают равной длине шва, но не более 800- 100 мм.

Сварка наклонным электродом

Электрод опирается краем покрытия на изделие, и дуга, возбужденная вспомогательным электродом, горит с постоянной длиной. Обойма держателя по мере расплавления электрода перемещается по штанге. Использование этого способа , как и предыдущего, предусматривает работу одного сварщика в нескольких местах.

Для сварки этим способом применяются электроды диаметром 6, 8, 10, 12 мм (при величине тока ЗоО, 450 и 600 А). Сварка электродами больших диаметров имеет следующие недостатки:

♦ большая масса электродержателя с электродом приводит к быстрому утомлению сварщика;

♦ электродами больших диаметров трудно выполнять сварку в узких местах;

♦ при сварке электродами больших диаметров возникает значительное магнитное дутье.

Ванная сварка

Она применяется для соединения встык арматурных стержней больших диаметров, железнодорожных рельсов. Ее выполняют одним или несколькими электродами.

Чаще всего применяются электроды УОНИ-13/5оУ и УОНИ-13/85У при повышенной величине тока, что обеспечивает разогрев свариваемых элементов для создания большой ванны жидкого металла. Ванну жидкого металла удерживают специальной формой. Сварку начинают с нижней части формы в зазоре между торцами стержней, передвигая электрод вдоль этого зазора.

В процессе сварки наплавляемый металл все время должен находиться в жидком состоянии, поэтому электроды следует менять как можно быстрее.

Когда уровень жидкого металла будет находиться выше середины сечения стержней, тепловое действие дуги уменьшают, для чего ее направляют в центральную часть ванны.

Для получения прочного сварного шва его выполняют с усилением. Уровень шва должен быть выше поверхности стержней.

В конце процесса сварки для ускорения охлаждения ванны следует периодически прерывать дугу. Для экономии металла применяются разъемные формы, изготовленные из меди или керамики.

Сварка ультракороткой дугой с глубоким проплавлением

При этом способе используются специальные электроды, например ЦНИИЛСС-УКД, с покрытием, содержащим тугоплавкие жаропрочные компоненты и способствующим увеличению глубины проплавле-ния. Масса покрытия достигает 60-80 % массы стержня.

Электрод опирается на заготовку кромкой покрытия, образовавшейся в результате расплавления стрежня, и перемещается с повышенной скоростью. Угол наклона электрода составляет 70-85о к поверхности заготовки. Сварка выполняется короткой дугой при повышенной силе тока. Повышение производительности достигается увеличением доли расплавленного основного металла в шве.

Сварка ультракороткой дугой требует тщательной подготовки соединяемых заготовок: поверхность кромок должна быть очищена от ржавчины, зазор между кромками не должен превышать 10 % толщины заготовки. Способ примепеняют в основном при выполнении угловых и тавровых соединений.

Источник:

Большая Энциклопедия Нефти и Газа

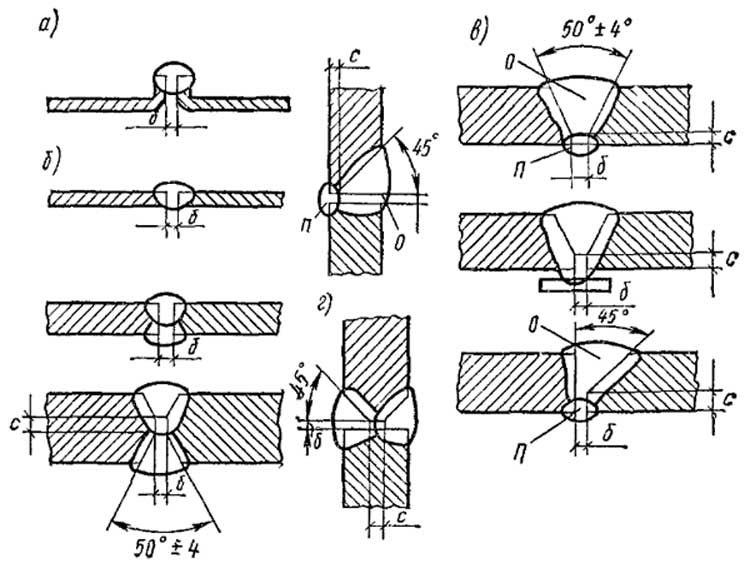

Сварка электрозаклепками обычно выполняется в соединениях внахлестку, втавр, а также угловых. Основной трудностью сварки подобных соединений является обеспечение плотного прилегания поверхностей свариваемых деталей.

Для предупреждения вытекания расплавленного флюса и металла зазор не должен превышать 1 мм. Сварка может сопровождаться подачей электрода в процессе сварки или без его подачи до естественного обрыва дуги.

В первом случае используют обычные полуавтоматы для сварки под флюсом, во втором — специальные элек-трозаклепочники.

Сварка электрозаклепками происходит за счет сквозного про-плавления верхнего листа при небольшой его толщине и частичного проплавления ( на глубину 1 5 — 2 5 мм) нижнего листа или полки элемента каркаса.

Для получения высокопрочного сварного соединения необходимо плотное прилегание поверхностей свариваемых элементов в местах постановки электрозаклепок. Кроме того, поверхность в месте сварки должна быть тщательно очищена от краски, ржавчины, влаги и грязи.

Способом проплавления верхнего листа легко свариваются соединения, у которых верхний лист имеет толщину до 3 мм. У более толстых верхних листов предварительно делаются отверстия в месте постановки электрозаклепок.

Сваркуэлектрозаклепками под флюсом производят двумя способами: проплавлением верхней детали дугой ( для тонколистовых конструкций) и через отверстия, предварительно просверленные или пробитые в верхней детали.

Здесь более приемлема сварка электрозаклепками плавящимся электродом в среде СОа, которая обеспечивает по сравнению со сваркой под флюсом большие глубины проплавления и устойчивость дуги, позволяет сваривать более толстый металл.

Сваркаэлектрозаклепками имеет ряд преимуществ. К ним относится прежде всего простота сварочного оборудования. Электрозаклепочники могут быть изготовлены силами заводов, применяющих сварку электрозаклепками.

Повышение производительности при сварке электрозаклепками может быть достигнуто за счет применения многоэлектродных установок. При сварке электрозаклепками резко снижается величина деформаций свариваемых элементов.

Это в большинстве случаев исключает последующую трудоемкую операцию — правку после сварки. Электрозаклепки более пластичны, чем сварные точки, выполненные контактной сваркой.

Сваркаэлектрозаклепками дает возможность соединять элементы значительной толщины, не требуя для этого мощных и дорогих сварочных машин. Благодаря достаточно высокой прочности и пластичности электрозаклепочные соединения могут успешно конкурировать с клепаными соединениями во многих ответственных конструкциях.

Соединенияэлектрозаклепками, выполненные тонкой проволокой, достаточно прочны. Например, разрушающая нагрузка на срез соединения деталей толщиной 1 5 мм составляет 300 — 350 кг.

Соединенияэлектрозаклепками рациональны при толщине верхнего листа не более 5 мм.

Сваркаэлектрозаклепками заключается в том, что сварочная дуга горит под слоем флюса между неподвижным электродом и изделием, проплавляет верхний лист и сваривает его с нижним. Дуга горит до естестзенного обрыва.

По этому методу можно приварить листы толщиной до 8 мм, а при большей толщине сварку выполняют через отверстие в верхнем листе. Диаметр отверстия должен превышать диаметр электрода не менее чем на 2 — 6 мм.

Сваркуэлектрозаклепками и точками применяют для выполнения нахл есточных тавровых, угловых и стыковых соединений на металле толщиной более 0 5 мм со швами, расположенными во всех пространственных положениях. В отдельных случаях при сварке металла большой толщины в нижнем положении используют проволоку до 0 4 мм.

Соединения электрозаклепками применяют в нахлесточных и тавровых соединениях. При помощи электрозаклепок получают прочные, но не пл отные соединения. При толщине верхнего листа до 6 мм его можно предварительно не просверливать, а проплавлять дугой, горящей под флюсом или в защитном газе, при этом можно применять и неплавящиеся электроды.

Сварка электрозаклепками применяется для соединения тонколистовой обшивки с рамами из профильного проката, где из-за крупных размеров конструкции затруднено применение контактной точечной сварки; для образования соединений из пакета элементов; для приварки шпилек.

Сваркаэлектрозаклепками неплавящимся электродом позволяет получать швы без усиления и с большей глубиной проплавления металла, чем сварка плавящимся электродом.

Источник:

Полуавтоматическая сварка электрозаклепками в среде защитных газов

Сварка электрозаклепками отличается высокой производительностью, низкой трудоемкостью, небольшими затратами сварочных материалов и электроэнергии, позволяет получать сварные швы высокого качества и отличного товарного вида

Поэтому, при изготовлении металлоконструкций применение сварки электрозаклепками в среде защитных газов является экономически и технологически вполне целесообразным.

Существующее оборудование для сварки электрозаклепками дорогостоящее, сложное по конструкции и ненадежно в эксплуатации.

В результате выполненных исследований разработаны универсальная сварочная горелка УСГ-2 и блок управления БУ-1, которые устойчиво работают с любым источником питания дуги.

Горелка может работать в непрерывном режиме сварки сталей, алюминия, меди и их сплавов. В этом случае на горелку устанавливается удлиненное сопло, обеспечивающее ламинарное истечение защитного газа.

Для сварки точками сопло заменяется расширенным соплом с упором. Для замены сопла зажимная гайка скручивается к рукоятке горелки на 2-3 оборота, соплоповорачивается на 10-15 градусов против часовой стрелки до упора и стягивается.

Расширенное сопло внутренней шпонкой вводится в паз на корпусе горелки, подается вперед до упора, поворачивается на 10-15 градусов по часовой стрелке и зажимается гайкой.

Такая конструкция крепления позволяет быстро выполнять замену сопел и отличается высокой надежностью при длительной эксплуатации и частой замене сопел.

Установка может выполнять непрерывную сварку и сварку точками в автоматическом режиме.

Для сварки углеродистых и низколегированных сталей применяется сварочная проволока Св-08 ГС; Св-08Г2С и другие. В качестве защитной среды используется углекислый газ или смесь, СОг + (20-30) %02.

Для сварки высоколегированных сталей типа 18-8 применяется проволока марок Св-08Х20Н9СБТЮ; Св4)6Х21Н7БТ; Св4БХ20Н9ФБС и другие, а для сварки сталей типа 25-20 применяются проволоки Св-06Х20НПМЗТБ;

Св-04Х19НПМЗи другие по ГОСТ 2246-70. Защитной средой служит аргон или смесь АГ + (4-6)%02.

Для технического алюминия применяется проволока СвА5, а для сварки сплава Амц используется проволока СвАМц. Сварка сплава Амгб выполняется проволокой СвАМгб! или Св1557 по ГОСТ 7871-75 вереде аргона.

Сварка меди производит! проволокой MI I/KKT 5-1-02-02 по I (X T 16130-90в среде азота или аргона.

Сварное соединение может состоять как из двух листов, так и пакета. В привариваемом листе толщиной более 3,0 мм производится засверловка отверстия, через которое выполняется сварка. Диаметр отверстия в металле толщиной 3,0 — 5,0 мм равен 3,0 — 4,0 мм, а в металле толщиной 5,0 — 10,0 мм диаметр отверстия составляет 4,0 — 8,0 мм. Зазор между сопрягаемыми деталями не должен превышать 0,2 мм.

Качество точек и их параметры определяются свойствами источника питания дуги, режимом и технологией сварки.

При неизменных значениях сварочного тока и напряжения на дуге, увеличение времени сварки в начале приводит к незначительному повышению высоты усиления заклепок, одновременно увеличивается и их диаметр. При дальнейшем повышении времени сварки диаметр заклепок изменяется незначительно, одновременно повышается высота их усиления, а форма принимает заостренный к центру ввд.

При повышении Ice{&¡¡ = const)параметры точек увеличиваются, а их поверхность образуется гладкой с плавным переходом от точки к металлу. При увеличении Uq(I„ = const) } диаметр точек повышается, а высота усиления снижается.

При сварке пакета из нескольких листов непровар может образоваться из-за недостаточного прогрева нижних листов. Вероятность непровара особенно повышается в случае образования зазоров между листами или их загрязнения в местах контакта с дугой на поверхности точек образуется из-за чрезмерно большого зазора между свариваемыми листами и затекания расплавленного металла между ними, а повышенная высота усиления заклепок образуется при малом сварочном токе, недостаточном напряжении на дуге и небольшом времени сварки.

Прожог верхнего листа образуется при увеличенном зазоре между листами и повышенном значении сварочного тока Он может быть также при сварке металла небольших толщин, например, 0,5 — 1,0 мм к изделию большей толщины и массы. В этом случае для получения качественного сварного соединения повышают напряжение на дуге, увеличивают время сварки и снижают мощность тока за счет повышения диаметра электродной проволоки.

Непровар у края отверстия верхней детали образуется при неправильном соотношении между диаметрами отверстия и электродной проволоки при сварке на выбранном режиме.

Подрезы в местах перехода от заклепки к металлу получаются при неплотном прилегании деталей и чрезмерно большой плотности тока.

Выплески расплавленного металла зависят от скорости нарастания сварочного тока, плохой газовой защите сварочной дуги или импульсной подачи защитного газа.

При использовании представленной современной технологии и применения разработанного надежного в работе оборудования, сварка электрозаклепками отличается высокой производительностью и позволяет получать сварные соединения высокого качества и отличного товарного вида.

Источник:

Аргонно дуговая сварка электрозаклепками

Электрозаклепками называют точечные швы, которые выполняются сварочной дугой при помощи плавящегося или неплавящегося электрода. Сварка таким способом широко применяется в промышленности, она является высокопроизводительной и удобной в сборке конструкций больших габаритов, например, когда осуществляется обшивка пассажирских вагонов.

Сварка электрозаклепками

Применение

Сварка электрозаклепками используется для того, чтобы:

- соединить тонколистовую обшивку с рамами, которые выполнены из профильного проката. Так как из-за крупных габаритов конструкции невозможно применить контактный способ точечной сварки.

- образовалось соединение из пакета элементов.

- приварить шпильки.

Как осуществляется сварка?

Разработанная С.А. Егоровым, сварка электрозаклепками, как правило, организовывается с помощью плавящегося стального электрода под слоем флюса. Она выполняется двумя способами.

- В первом случае сварочной дугой проплавляется верхняя деталь. Применяется, когда металлический лист тонкий (меньше 2 мм).

- Второй метод основывается на предварительно подготовленном отверстии, выполненное сверлением или прокалыванием.

Экономичней оказался первый способ, когда сварка металла электрозаклепками происходит без отверстия в верхней детали.

Также сварка электрозаклепками может осуществляться с помощью стального электрода под флюсом без предварительного сверления отверстия в верхнем листе толщиной до 12 мм. Это становится возможным благодаря применению силы сварочного тока в 4590 — 5000 А и использованию электродной проволоки диаметром 14 — 16 мм.

Но все же сварка деталей, у которых толщина более 2 мм без подготовленного отверстия, как правило, нецелесообразна. Ведь тогда применяются большие сварочные токи и электроды больших диаметров, что заканчивается образованием очень большой головки электрозаклепки, тогда как диаметр ее стержня мал.

Если элементы толщиной больше 2 мм, то необходимость в сверлении или прокалывании отверстия приводит к ограничению области применения электрозаклепочных швов.

Использование неплавящегося электрода при сварке электрозаклепками позволяет создавать швы без усиления, при этом получается большая глубина проплавления металла, по сравнению с применением плавящегося электрода.

Листы толщиной по 6 мм и более можно сваривать неплавящимся гра-фитированным электродом с помощью постоянного тока, который применяется в диапазоне от 400 — 700 А. Графитированная масса марки А, выпущенная Московским заводом электродов, применяется как электродный материал.

Чтобы защитить шов при сварке можно использовать флюс или разнообразные защитные газы.

Техника и режимы сварки

Электрозаклепки ставятся с помощью подачи сварочной проволоки и без нее. В первом случае проволоку направляют в зону сварки, завершается процесс после того, как заданное количество проволоки расплавилось.

Это происходит при помощи реле времени или механического прерывателя. Без проволоки осуществляется процесс так: в процессе горения дуги она не подается, так как закреплена в токоподводящем мундштуке.

Дуга продолжает гореть до естественного обрыва, ведь ее длина и напряжение меняются.

Лунки выплавляются с помощью электрозаклепочника без флюса, когда величина тока составляет 1800 — 2000 А.

Чтобы начать процесс нужно электрозаклепочник установить таким образом, чтобы сварочная проволока образовывала с вертикалью угол 15-20 градусов, а у сварочной проволоки торец соответствовал центру будущей точки.

Результатом недолгого горения дуги станет выплескивание расплавленного металла ее дутьем на кромку лунки. Лишний металл удаляют с помощью зубила и молотка.

Инженер И.И. Каховский осуществил соединение электрозаклепками с ручной подачей проволоки. Чтобы проволока плавно опускалась по мере ее плавления, нужно ее направлять и одновременно быстро поворачивать в обе стороны, производя движения вокруг ее оси. Ее диаметр может быть прежним и не зависеть от диаметра отверстия в верхней детали.

Чтобы выбрать режим и технику сварочных работ нужно учесть следующие моменты:

- В зависимости от марки применяемого флюса находится его расход и глубина провара.

- Электрозаклепки могут получиться разного размера, на это влияет скорость подачи проволоки.

- Если слой флюса небольшой, то электрозаклепки вздуваются.

- В электрозаклепках образуется пористость, причинами ее могут быть ржавчина, окалина или влажный флюс.

Шланговые полуавтоматы пригодятся для целесообразной работы, ведь тогда для проплавления верхнего слоя понадобится значительно меньшая величина сварочного тока.

При их задействовании важнейшим параметром режима сварки становится время горения дуги, определяющее качество электрозаклепок.

Поэтому электрическая схема полуавтомата должна базироваться на реле, чтобы дозировать время прохождения тока.

Если режим и технику сварочной работы не соблюдать, то это чревато дефектами в электрозаклепочных соединениях. Причинами их образования являются:

- При сварке без направления проволоки непроваренные кромки получаются, если диаметр отверстия больше диаметра проволоки на 1-3 мм.

- Если нижний элемент не проварен, то это возможно при малом токе, если диаметр проволоки мал, при недостаточном сжатии соединяемых элементов, ослаблении контактов цепи.

- Верхняя часть бывает прожженной в случае сильного сжатия сварочных элементов или когда повышена величина тока.

- Если плохо сжаты свариваемые поверхности, то возникают трещины в ядре электрозаклепки.

- На поверхности и в сечении электрозаклепки образуются поры от соединения элементов, которые не очищены от ржавчины, влаги, грязи, а также если применяется влажный или замусоренный флюс.

- Выплеск металла на поверхность или на края электрозаклепки происходит в том случае, если применяется засоренный шлаковой коркой флюс или когда зашлакован конец проволоки или токоподводящий мундштук.

- Если в зону сварки засыпано недостаточное количество флюса, тогда возникает вздутие головки электрозаклепки.

- Электрозаклепка, в которой образуется недостаточная высота головки, получается в результате зазора между соединяемыми поверхностями.

- Слишком большая высота электрозаклепки возникает, когда флюс содержит много мелких частиц, а также при недостаточной величине тока для конкретного диаметра проволоки.

Высокая работоспособность электрозаклепочных соединений наблюдается при ударной и знакопеременной нагрузках, по сравнению со сплошными швами. На металле малой толщины можно осуществить контроль качества по внешнему виду с обеих сторон.

Источник:

Основные моменты технологии электродуговой сварки

Технология электродуговой сварки заключается в нагреве деталей подлежащих соединению электрической дугой, которая обычно создается между деталями и электродом.

Температура дуги способствует расплавлению электрода и поверхности соединяемых элементов, в результате чего образуется сварной шов.

При этом расплавленный шлак выступает на поверхности сварочной ванны, образуя защитный слой, предохраняющий шов от окисления во время остывания.

Описание процесса

Специальные источники питания, преобразующие ток, поступающий из электрической сети, создают дугу. При работе пользуются как переменным, так и постоянным током. При использовании переменного напряжение будет понижаться на трансформаторе, тогда как при работе постоянным током, последний выпрямляется на специальном выпрямителе.

Технологический процесс электродуговой сварки предполагает применение плавких и неплавких электродов. Плавкие электроды при создании шва расплавляются сами. При использовании неплавких электродов оплавляется присадочный материал, который подается в сварочную ванну в виде специальных прутков.

Существует несколько видов электродуговой сварки, отличающихся основными параметрами исполнения:

- автоматизацией процесса: ручная, полуавтоматическая, автоматизированная сварка;

- способами защиты сварочной зоны: под флюсом, аргонно-дуговая и газовая;

- режимом подачи тока: сварка под постоянным, переменным током, импульсная;

- областью применения: соединение элементов из черного металла, цветного, в том числе алюминия, различных труб.

Устройство электродуговой сварки

В процессе электродуговой сварки задействован сварочный аппарат, соединяемые детали, электроды или присадочная проволока. Почти во всех случаях требуется специальное оборудование, обеспечивающее защиту сварочной зоны.

Сварочный аппарат состоит из мощного понижающего трансформатора, являющегося источником тока. Трансформатор сварочного устройства постоянного тока комплектуется выпрямителем, который служит для преобразования переменного тока, поступающего из электрической сети, в постоянный.

Не менее широкое распространение имеют инверторные источники, принцип действия которых основан на преобразовании переменного тока, поступающего из сети на выпрямитель, в постоянный ток. Посредством инвертора постоянный, превращается в переменный ток высокой частоты, который впоследствии преобразуется на понижающем трансформаторе.

Трансформатор стандартного переменного тока низкой частоты 50 Гц весит значительно больше сварочных трансформаторов тока высокой частоты. Преобразованный ток используется сразу или после выпрямления.

Помимо трансформатора аппараты для дуговой сварки оснащены множеством вспомогательных деталей и устройств: держатели электродов, провода и прочее.

Дуговая сварка, технология производства

Технология сварки электродами основана на зажигании дуги мгновенным прикосновением электрода к соединяемому изделию. Во время короткого замыкания, следующего за этим действием, электрод отводится в сторону по дуге (напоминает зажигание спички) или резко отрывается (встык). Надежное зажигание дуги обеспечивается отводом электрода от изделия на высоту не менее 5 мм.

Чаще всего для соединения стыков труб большого диаметра используется технология дуговой сварки покрытыми электродами.

Ручная электродуговая сварка используется для всех видов труб, имеющих различный диаметр. Но сварка крупногабаритных изделий приводит к снижению производительности дуговой сварки. Максимальное увеличение силы тока, повысит производительность, но приведет к ухудшению качества шва. Поэтому производительность и качество сварного стыка повышают, применяя комбинированные варианты сварки.

Например: основной слой соединения выполняется при помощи ручной электродуговой сварки, следующие – с использованием проволоки, флюса (полуавтоматическая сварка), в среде защитных газов (автоматическая сварка).

Технология ручной электродуговой сварки, ее режим, зависит от диаметра электрода, силы сварочного тока, напряжения на дуге, скорости передвижения электрода по шву, вида тока и полярности.

Основные моменты

Дуга ведется так, чтобы свариваемые детали оплавлялись по кромке, собирая необходимое количество наплавки для качественного формирования шва. Электрод к изделию должен подаваться равномерно. Это обеспечит постоянную длину дуги.

Перемещение электрода должно проходить не только вдоль шва, но и поперек соединения. Это способствует увеличению ширины шва и повышению его качества.

От толщины соединяемых элементов, катета шва, и его положения в пространстве, напрямую зависит диаметр электрода.

Швы могут быть вертикальными, потолочными, нижними, горизонтальными. Вертикальные, потолочные и горизонтальные соединения делаются электродами, диаметр которых не зависит от толщины материала, и не превышает 4 мм. Многослойные швы свариваются электродами 3-4 мм в диаметре. Для сварки нижних швов используются более крупные элементы.

От диаметра электрода и вида сварного шва зависит сила тока. Величина тока увеличивается до максимума, когда необходимо повысить производительность. Но это часто приводит к перегреву электрода.

В этом случае происходит осыпание верхнего слоя, повышенному разбрызгиванию металла и образованию некачественного шва. То есть сила применяемого тока имеет ограничения.

Следует помнить, что при сваривании вертикальных соединений силу тока нужно уменьшить на 10-15%, а при работе с потолочными швами – на 20%, в сравнении с нижним соединением.

При выборе полярности необходимо принять во внимание, что во время сварочного процесса анод нагревается больше катода. Любое отклонение от нормы может привести к прожогу изделия. Чтобы избежать этого, тонкие поверхности лучше сваривать, используя ток обратной полярности.

Применение электродов с целлюлозным видом покрытия для сварки корневого шва позволяет увеличить темпы сварки, производительность и качество работ.

Пороки сварного соединения

Основными дефектами сварных соединений при электродуговой сварке являются:

- неполномерность шва;

- непроваренный стык;

- пережоги металла;

- проплавка кромки;

- прожог изделия;

- повышенная пористость в месте соединения;

- образование трещин, кратеров, наплывов.

Причин для этого несколько: неочищенная поверхность свариваемых изделий, неверно подобранный сварочный ток или мощность горелки, отсутствие равномерности при подаче электрода или присадки и прочее.

Поэтому при сварочных работах необходим постоянный контроль начала процесса, его хода и результата.

Источник:

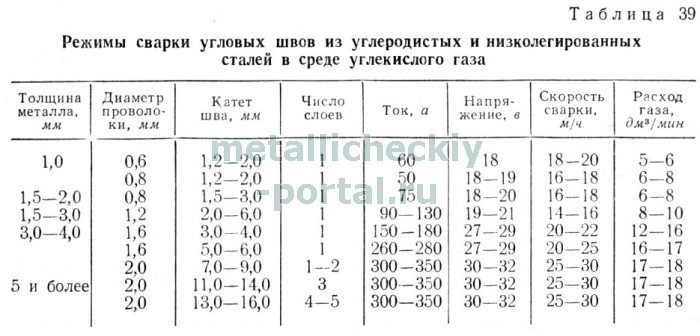

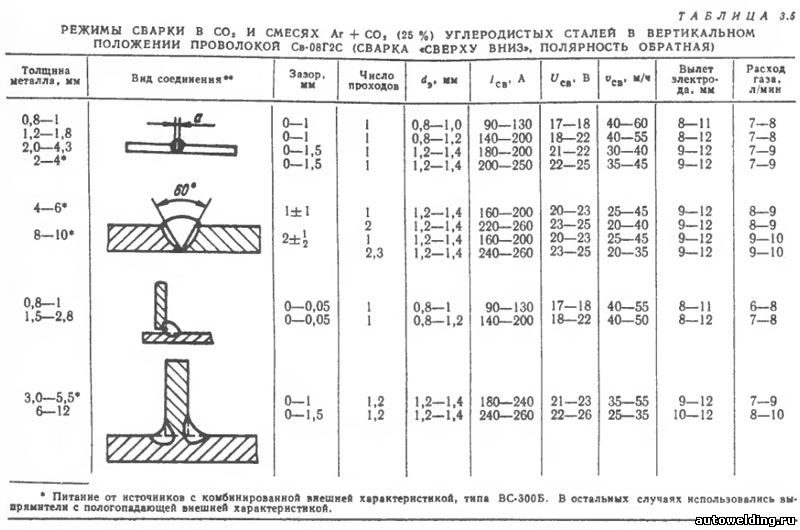

Режимы сварки под флюсом

Режимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима — вылет электродной проволоки, состав и строение флюса (плотность, размеры частиц), положение изделия и электрода при сварке.

Параметры режима сварки зависят от толщины и свойств свариваемого металла и обычно приводятся в технических условиях на сварку конкретного изделия и корректируются при сварке опытных образцов. При отсутствии таких данных режимы подбирают экспериментально. Основным условием для успешного ведения процесса сварки является поддержание стабильного горения дуги .

Для этого определенной силе сварочного тока должна соответствовать своя скорость подачи электродной проволоки . Скорость подачи должна повышаться с увеличением вылета электрода. При его постоянном вылете увеличение скорости подачи уменьшает напряжение дуги.

При использовании легированных проволок, имеющих повышенное электросопротивление, скорость подачи должна возрастать.

Наибольшее влияние на форму и размеры шва оказывает сварочный ток. При его увеличении интенсивно повышаются глубина проплавления и высота усиления шва, а его ширина в озрастает незначительно.

Повышение напряжения на дуге увеличивает ширину сварного шва, глубина проплавления практически не меняется , высота выпуклости снижается .

Влияние скорости сварки на глубину проплавления и ширину шва носит сложный характер . Сначала при увеличении скорости сварки давление дуги в се больше вытесняет жидкий металл, толщина прослойки жидкого металла под дугой уменьшается и глубина проплавления возрастает.

При дальнейшем увеличении скорости сварки (>20 м/ч) заметно снижается погонная энергия и глубина проплавления начинает уменьшаться . В о всех случаях при увеличении скорости свар ки ширина шва уменьшается . При скорости сварки >70…80 м/ч по обеим сторонам шва возможны несплавления с кромкой или подрезы.

Если необходимо вести сварку на больших скоростях, применяют специальные методы (сварка трехфазной дугой , двухдуговая и др .).

Диаметр электродной проволоки заметно влияет на форму и размеры шва, особенно на глубину проплавления. При отсутствии источников, обеспечиваюших необходимый сварочный ток, требуемая глубина проплавления может быть достигнута при уменьшении диаметра используемой электродной проволоки.

Глубина проплавления шва при различных диаметрах электродной проволоки и величинах сварочного тока (А) (сварка под флюсом).

Род и полярность тока влияют на глубину провара . По сравнению с постоянным током прям ой полярности сварка н а постоянном токе обратной полярности на 40 …50 %, а на переменном на 25.. .

30 % увеличивает глубину проплавления. Изменение температуры изделия в пределах -60…+350оС практически не влияет на размеры и форму шва.

При подогреве изделия до более высокой температуры возрастают глубина и особенно ширина шва.

Наклон электрода вдоль шва и положение детали также отражаются на форме шва. Обычно сварку выполняют вертикально рас положенным электродом, но в отдельных случаях она может проводиться с наклоном электрода углом вперед или углом назад .

При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается , а глубина проплавления уменьшается. Сварка углом назад уменьшает прослойку, и проплавление возрастает.

Сварка на подъем увеличивает глубину проплавления и вероятность прожога.

При сварке на спуск металл сварочной ванны, подтекая под дугу, уменьшает глубину проплавления, поэтому возможно образование несплавлений и шлаковых включений.

Состав флюса, его насыпная масса также изменяют форму и размеры шва. При увеличении насыпной массы флюса глубина проплавления возрастает, ширина шва уменьшается.

Стыковые швы выполняют односторонней однопроходной сваркой, двусторонней одно- или многопроходной сваркой.

При односторонней сварке металла толщиной до 4…6 мм без разделки кромок зазор при сборке устанавливают минимальным.

Источник:

Технология ручной дуговой сварки

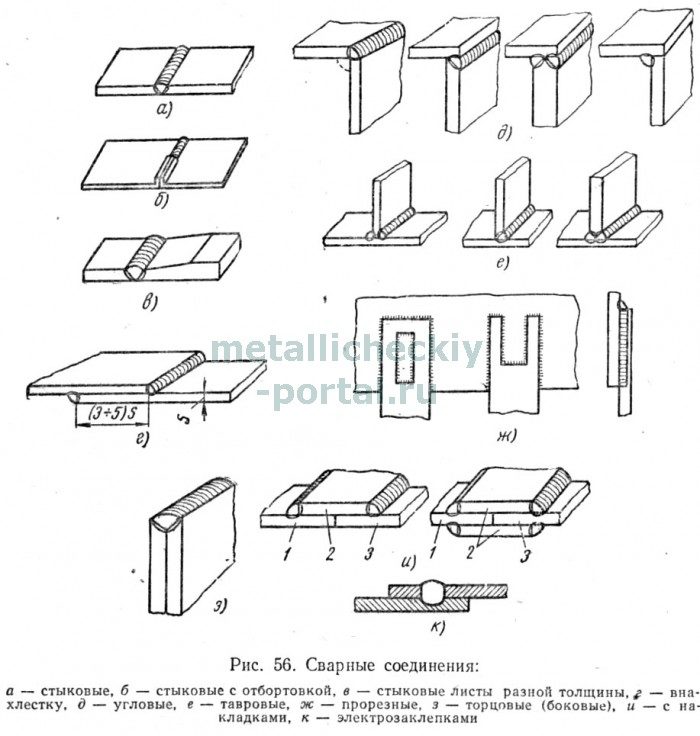

Применяются следующие типы сварных соединений : стыковые, нахлесточные, тавровые, угловые, торцовые.

Стыковое сварное соединение — сварное соединение двух элементов конструкции, примыкающих друг к другу торцовыми поверхностями.

Нахлесточное сварное соединение — сварное соединение двух элементов конструкции, в котором сварные элементы расположены параллельно и частично перекрывают друг друга.

Тавровое сварное соединение — сварное соединение, в котором торец одного элемента конструкции примыкает под углом к боковой поверхности другого элемента.

Угловое сварное соединение — сварное соединение двух элементов конструкции, примыкающих под углом друг к другу.

Торцовое сварное соединение — сварное соединение двух элементов конструкции, в котором их боковые поверхности примыкают друг к другу, а свариваемые торцы расположены рядом.

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла электрода и основного металла при сварке.

Сварные швы могут быть, стыковыми и угловыми.

Стыковой сварной шов — сварной шов стыкового соединения.

Угловой сварной шов — сварной шов углового, нахлесточного или таврового соединения.

Сварной шов торцового сварного соединения можно назвать швом на линии примыкания торцов двух плоскостей.

Основные виды сварных швов по положению в пространстве: нижний, нижний в лодочку, горизонтальный на вертикальной плоскости, вертикальный, потолочный.

Стыковые швы по форме их наружной поверхности по отношению к прилегающей поверхности конструкции могут быть нормальными (плоскими), выпуклыми или вогнутыми.

Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках, так как у них нет резкого перехода от основного металла к металлу шва.

Соединения с выпуклыми швами лучше работают при статических нагрузках, но они неэкономичны из-за большого расхода электродов.

Сварные швы подразделяются также на рабочие, непосредственно воспринимающие нагрузки, и соединительные (связующие), предназначенные только для соединения деталей конструкции.

Форма разделки кромок свариваемых деталей и их сборка под сварку характеризуются следующими конструктивными элементами: зазор, притупление кромок, угол скоса кромок. Зазор между гранями свариваемых деталей определяется их толщиной, маркой стали, способом сварки, формой подготовки кромок. При сварке плавящимся электродом зазор составляет 0…5 мм.

Таблица 1. Некоторые типы и размеры конструктивных элементов швов

| Тип шва по ГОСТ | Наименование сварного соединения и шва | Тип конструктивных элементов | Схема сварного соединения | Размер конструктивных элементов, мм |

| С2 | Стыковое без скоса кромок, двухстороннее | S=S1 | в | а |

| 3…3,5 | 8±4 | 1+0,5-1,0 | ||

| 4…4,5 | ||||

| 5…5,5 | 9±4 | 2+1,5-1,0 | ||

| 6…8 | ||||

| h=2…3 | ||||

| С3 | Стыковое без скоса кромок, одностороннее | h=2…3 | ||

| С8 | Стыковое, V-образный шов со скосом двух кромок, двухсторонний | S=S1 | в | |

| 3…8 | S+11 | |||

| 9…14 | S+13 |

Источник: