Токарный станок 1а616 предназначен для обработки сравнительно небольших деталей из различных материалов быстрорежущим (Р18, Р6М5) и твердосплавным (ВК, ТК, ТТК) инструментами в индивидуальном и серийном производствах.

- Токарный станок 1а616

- Токарно винторезный станок по металлу 1а616

- Описание станка

- Технические характеристики

- Инструкция по эксплуатации

- Электрооборудование

- Конструкция коробки передач

- Регулировка и ремонт шпинделя

- Правильно покупаем б/у токарный станок

- Отзывы о станке

- Обзор характеристик токарного станка 1а616

- Устройство аппарата и его принцип работы

- Электросистема станка 1а616

- Работа коробки передач и резание на станке

- Порядок эксплуатации станка

- Ремонт станка

- Токарно-винторезный станок 1А616: принцип действия, особенности и обслуживание

- Что собой представляет оборудование?

- Конструкционные характеристики токарных систем

- Технические характеристики

- Принцип действия и основные механизмы

- Правила эксплуатации 1А616

- Первый пуск токарного агрегата 1А616

- Ход впуска и металлорезание

- Электрическая система станка 1А616

- Конструкция КПП станка

- Регулирование и ремонт оси

- Контроль зазора подшипников агрегата

- Настройка и смена ремней блока скоростей на электрошпинделе

- Токарный станок 1а616: технические характеристики, цена

- Об устройстве и основных конструкционных узлах

- Устройство токарного станка

Токарный станок 1а616

На токарном станке по металлу 1а616 осуществляется точение наружных цилиндрических и конических поверхностей, торцов, прорезания канавок и отрезку, обтачивание конических фасонных поверхностей, сверления, зенкерования и развертывание отверстий, нарезание различных резьб резцом, нарезание метрической, дюймовой резьбы метчиком и плашкой, накатывание сетчатых рифлений поверхности.

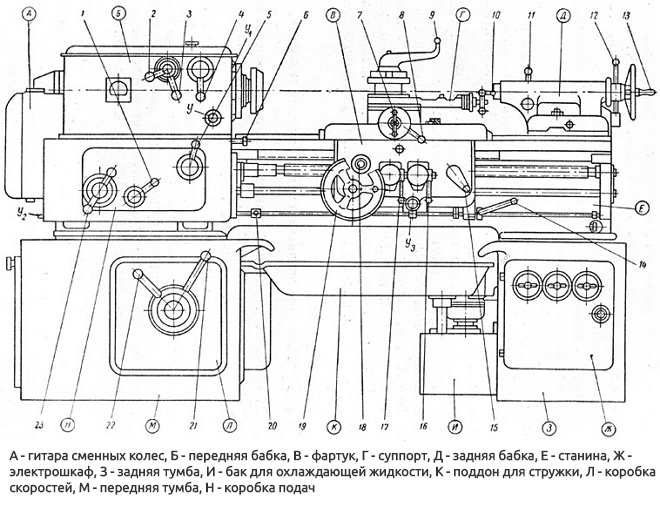

Устройство токарного станка:

- 10 –станина;

- 20 – коробка скоростей станка;

- 21 – передняя бабка;

- 30 – коробка подач;

- 31 – фартук;

- 32 – суппорт;

- 33 – гитара сменных шестерен;

- 40 – задняя бабка;

- 51 – охлаждение;

- 80 – электрооборудование;

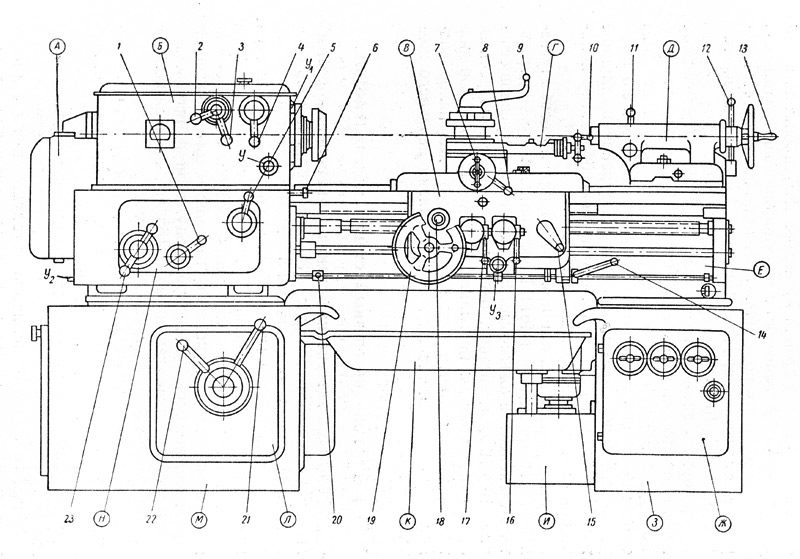

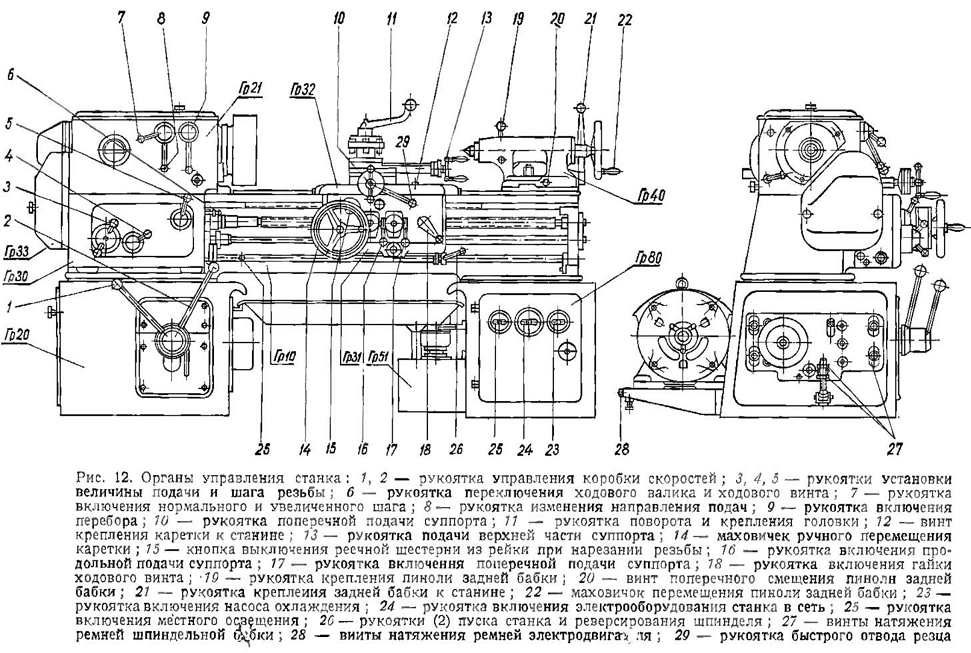

- 1,2 – рукоятки управления коробкой скоростей;

- 3,4,6 – ручки установки величины подачи S и шага P резьбы;

- 7- рукоятка установки нормального и увеличенного шага P резьбы;

- 8- ручка изменения направления подач;

- 9- ручка включения перебора;

- 10- ручка поперечной подачи суппорта;

- 11- ручка поворота и крепления резцовой головки(резцедержателя);

- 12- винт крепления каретки к станине станка;

- 13- рукоятка подачи S верхней части суппорта;

- 14 – ручка включения гайки ходового винта;

- 15- ручка крепления пиноли задней бабки;

- 16- винт поперечного смещения задней бабки;

- 17- ручка крепления корпуса задней бабки к станине;

- 18- маховичок продольного перемещения пиноли задней бабки;

- 19- винты натяжения ремней передней бабки;

- 20- винты натяжения ремней электродвигателя;

- 21 – ручка включения наоса охлаждения;

- 22- ручка включения электрических машин в сеть;

- 23- ручка включения местного освещения;

- 24 – рукоятка пуска станка и реверсирования (обратного вращения) шпинделя;

- 25 – ручка включения поперечной подачи суппорта;

- 26- ручка включения продольной подачи суппорта;

- 27 – кнопка включения реечной шестерни при нарезании резьбы;

- 28- маховик ручного перемещения каретки.

Коробка скоростей на 12 передач крепится через плиту на внутренней стенке и может перемещаться в по вертикали для натяжения ремней.

Механизм коробки скоростей приводится во вращательное движение от главного двигателя через клиноременную передачу.

Управление коробкой скоростей осуществляется c помощью двух рукояток 1 и 2.

Рукоятка 1 имеет четыре положения. А рукоятка 2 – три положения, получаемые поворотом вправо и влево.

Передняя бабка крепится в левой части станины.

Механизм передней бабки получает вращательное движение от коробки скоростей станка через ременную передачу.

Шпиндель станка от ведомого шкива получает 12 скоростей вращения с помощью переборных шестерен и 12 – напрямую, через зубчатую муфту.

Всего шпиндель станка имеет 24 передачи, причем 3 скорости совпадаю с перебором и без него.

Поэтому шпиндель получает 21 различную передачу. Для включения перебора или зубчатой муфты используется рукоятка 9.

Передняя конусная шейка шпинделя станка сидит на регулируемом двухрядном подшипнике качения, а задняя — в радиально-упорном подшипнике качения. Осевая нагрузка на шпиндель токарного станка воспринимается упорным шариковым подшипником, установленный в заднем корпусе.

Передняя бабка крепится в левой части станины.

Механизм передней бабки получает вращательное движение от коробки скоростей станка через ременную передачу.

Шпиндель станка от ведомого шкива получает 12 скоростей вращения с помощью переборных шестерен и 12 – напрямую, через зубчатую муфту.

Всего шпиндель станка имеет 24 передачи, причем 3 скорости совпадаю с перебором и без него.

Поэтому шпиндель получает 21 различную передачу. Для включения перебора или зубчатой муфты используется рукоятка 9.

Передняя конусная шейка шпинделя станка сидит на регулируемом двухрядном подшипнике качения, а задняя — в радиально-упорном подшипнике качения. Осевая нагрузка на шпиндель токарного станка воспринимается упорным шариковым подшипником, установленный в заднем корпусе.

Источник:

Токарно винторезный станок по металлу 1а616

Конструкцию токарно-винторезного станка 1А616 разработали еще 70 лет назад.

Конструкцию токарно-винторезного станка 1А616 разработали еще 70 лет назад.

Первая его модель была выпущена в Самаре на Средневолжском станкостроительном заводе, основанного в 70-х годах позапрошлого столетия.

Но и по сей день металлообрабатывающий станок 1А616 широко используют на территории постсоветского пространства.

Такую любовь и популярность он заслужил за то, что на нем можно производить выточку заготовок широкой номенклатуры и довольно небольших размеров.

Описание станка

Маркировка 1А616 – это непросто набор букв и чисел. Оно имеет точное обозначение, а именно:

- 1 – номер группы токарных станков, согласно классификации ЭНИМС (экспериментального научного исследовательского института металлорежущих станков);

- А – первое поколение станка;

- 6 – подгруппа станков. По классификации ЭНИМС 6 – токарно-винторезные станки;

- 16 – обозначение говорит о расстоянии центров от станины, в нашем случае 16 – 165 мм.

Такой станок можно встретить не только в крупных цехах, выпускающих серийную продукцию, но и на индивидуальных производствах. С помощью универсальных станков 1А616 выполняют множество различных операций:

- огранка как внешних, так и внутренних конический и цилиндрических поверхностей различной сложности и конфигурации;

- точение торцов заготовок;

- сверление;

- развертывание и зенкерование различных отверстий;

- рифление поверхностей сетчатой матрицей;

- нанесение различных видов резьбы резцом, метчиком и плашкой;

- обработка фасонных конических изделий.

Подвергать обработке на таком токарно-винторезном станке можно заготовки, произведенные из различных материалов. Любые операции допускается осуществлять, как насадками из твердых сплавов, так и приспособлениями из металлов инструментальных быстрорежущих.

Технические характеристики

Согласно данным в паспорте, прилагаемом к токарному станку этой модификации, он имеет следующие общие технические характеристики.

Благодаря подобной конструкции, суппорт металлообрабатывающего оборудования может перемещаться по следующим направлениям:

- поперек по винтовой передаче. В движение механизм можно привести только вручную. При этом величина преодолеваемого расстояния не превышает 195 мм;

- передвижение суппорта вдоль обеспечивается как винтовой, так и валиковой передачей. Максимальное расстояние, на которое может перемещаться суппорт в этом направлении составляет не больше 670 мм.

Конструктив металлообрабатывающего станка делает возможным осуществление своевременной и быстрой замены зубчатых передач на специализированные конструктивные элементы.

Эта незаменимая функция позволяет нарезать резьбу очень высокой точности и с маленьким шагом.

При выполнении резьбы высокой точности возможно включение ходового винта агрегата напрямую, а коробки передач в обход.

Такое действие также предусмотрено конструктивными и техническими данными самого токарного оборудования.

В случае нанесения обычной резьбы метрического, дюймового или модульного типа проделывать вышеописанную операцию замены конструктивных рабочих элементов не требуется.

Инструкция по эксплуатации

Насколько точно будет работать станок зависит от того правильно ли произвели его установку. Агрегат должен основательно закрепляться специальными болтами к фундаменту или бетонной подушке высотой не менее 150 мм. При этом проверка станка должна происходить по ГОСТу 42 – 56.

Первый пуск токарного станка в работу не менее важен, чем процесс его установки и правки. Пуск также считается первоначальным, если оборудование продолжительное время простаивало и не обслуживалось. Во избежание поломок, отнеситесь к первоначальному запуску с особой тщательностью и ответственностью. Процесс подготовки первоначально пуска представляет собой последовательный процесс.

- Этап 1. Тщательно отчистите коррозионный налет, если таковой имеется на открытии и других незащищенных узлах.

- Этап 2. Необходимо проверить наличие масла и при необходимости добавить его.

Этап 3. Если планируется производство токарных работ с охлаждением, то в специальный бак необходимо добавить специальную охлаждающую жидкость.

- Этап 4. Проверьте целостность электрических проводов и надежность их соединения.

- Этап 5. После успешного прохождения вышеперечисленных шагов можно включать станок и производить токарные работы. Общий процесс работы станка 1А616 можно разграничить на следующие ключевые моменты.

Этап 1. Заготовку необходимо надежно зафиксировать между центрами патрона или в нем самом.

Этап 2. Выбранные модификации резцов также тщательно закрепляются в специальном фиксаторе, расположенном на суппорте оборудования. В держателе одновременно должно быть установлено не больше четырех приспособлений для нанесения резьбы.

Этап 3. Инструменты необходимые для нарезки внутренней резьбы, сверления и расточки закрепляются в пиноле задней бабки.

Этап 4. Теперь важно правильно настроить необходимую частоту вращения шпинделя. Его коррекция производится специальными переключателями, размещающимися на коробке передач.

Этап 5. Ходовой элемент приходит в работу нажатием на пусковую кнопку, находящейся на коробке передач.

Этап 6. Для получения различных шагов резьбы производится соответствующая корректировка на рукоятках коробки передач и путем замены шестерней.

Этап 7. При включении узла, отвечающего за увеличение резьбового шага нужно резко повернуть вправо рычаг реверса подачи.

Этап 8. Рукоять передней бабки должна быть установлена в таком положении, которое будет соответствовать отметке «Нормальный».

Электрооборудование

Сам станок имеет два трехфазных двигателя, работающих при постоянном электропитании:

- главный привод оснащен двигателем мощностью 4 кВт;

- электронасос, направляющий жидкость для охлаждения к нарезающим элементам. Он имеет мощность 0,12 кВт.

Станки, предназначавшиеся для работы на промышленных предприятиях, выпускались только функционирующие при рабочем напряжении 380 В. По особому заказу собиралось токарное оборудование, которое работало только при повышенном напряжении в 500 В. Найти сегодня подобный экземпляр довольно сложно.

Небольшими партиями производились станки со способностью работать от обычного потребительского напряжения, а именно 220 В.

Конструктив станка подобной модели не предусматривает наличие двигателя, обеспечивающего быстрый ход рабочего процесса оборудования. Плавное, но при этом быстрое торможение работы шпинделя обеспечивается тем, что в работе применяется постоянный ток. Что примечательно, при остановке работы сам электродвигатель не нагревается.

Конструкция коробки передач

На станке 1А616 применена трехвальная 12-ступенчатая коробка скоростей

Коробка передач подобной модели станка, состоит из:

- трех валов в тандеме с тремя подшипниками;

- трех одиночных шестерен, которые составляют две подвижные шестерни.

Эти составляющие детали передают вращательные движения с различными параметрами шпинделю, через вал и зубчатые передачи. Но если требуется задать большую частоту вращения шпинделю, то он с помощью кулачковой муфты подключается непосредственно к валу.

Управление подобной моделью токарного оборудования требует совершения определенной последовательности механических операций, производимых только вручную.

- Этап 1. Держатель резцов поворачивается и устанавливается в необходимое положение только вручную.

- Этап 2. Изменение положения задней бабки.

- Этап 3. Корректировка суппорта при установке и принятии необходимого положения.

Регулировка и ремонт шпинделя

В процессе работы довольно часто возникают неполадки, связанные с выходом из строя шпинделя. Но все проблемы решаемы и не так уж сложны.

Регулировка зазоров подшипников

Корректировка радиального зазора происходит в несколько шагов.

- Этап 1. Подтяните гайкой внутреннее кольцо.

- Этап 2. Закрепите положение стопором.

- Этап 3. Чтобы удостовериться в правильной настройке воспользуйтесь специальным индикатором. Если вы сделали все правильно, то отклонение стрелки на нем не будет превышать 0,01 мм. При этом сам шпиндель должен свободно прокручиваться.

Процесс настройки осевого зазора шпинделя также несложен и разбит на несколько ключевых моментов.

- Этап 1. Необходимо обязательно снять защитный колпак.

- Этап 2. На передний центр нужно производить давление пинолью до того момента, пока гайка не будет касаться втулки. При этом затягивать гайку крайне не рекомендуется.

Регулировка и замена ремней коробки скоростей на шпинделе

Для корректировки ремней коробки передач необходимо:

- отвинтить крепежные винты;

- гайками отрегулировать ремни;

- после получения желаемого результата винты закрепить на место.

Процесс замены ремней на шпинделе не представляет сложности.

- Этап 1. Убирают защитный колпак, фланец, гайку, винты и трубки, доставляющие масло.

- Этап 2. В имеющиеся винтовые отверстия закрепляют винты М12, так чтобы из передней бабки вышла букса.

- Этап 3. В получившееся отверстие вставляют ремни на шов.

- Этап 4. После на место устанавливается букса и все остальные запчасти.

Правильно покупаем б/у токарный станок

Модели таких металлообрабатывающих станков давно перестали выпускаться. Сейчас в производство запущено оборудование, управление которого полностью автоматизировано.

Но купить такие агрегаты даже при сильном желании многим не представляется возможности, так как цена на них просто заоблачная.

А вот купить б/у токарный станок 1А616 через Авито или другой специализированный сайт – осуществимая реальность.

Вопрос состоит в другом – как правильно выбрать работоспособное оборудование и при этом не переплатить?

В области купли-продажи металлообрабатывающих станков существует два источника сбыта:

- частные владельцы, хранящие станок чаще в разобранном или неподключенном виде у себя в гараже;

- фирмы, специализирующиеся на продаже, настройке и ремонте подобного оборудования.

Рассмотрим все достоинства и недостатки этих вариантов приобретения оборудования.

Станок, предположительно рабочий, купленный у местного «умельца» подлежит самостоятельной транспортировке, сборке и настройке.

Что при неверном проведении грозит фатальным исходом. Но и это еще не все. Кто знает, в каких условиях содержался станок, проводилось ли плановое ТО и своевременный ремонт? Если да, то такой станок несомненно стоит приобрести, ну а если нет, то срок службы вашей покупки навряд ли будет продолжительным.

Тут как в лотерее. Что касается цены, то договориться с «мелким дилером» проще, да и изначально стоимость будет ниже, чем у фирм, занимающихся подобными станками профессионально.

Кстати о них. На таких предприятиях, даже небольших, работают профессионалы своего дела, которые не только грамотно ухаживают за оборудованием, но и помогут установить и настроить приобретенный агрегат.

Цены на подобное оборудование будет примерно на 20% выше чем у простого продавца, но они в любом случае вполовину меньше стоимости новой токарной установки.

Если повезет, то можно найти специалистов, модернизирующих металлообрабатывающее оборудование. Плюсов таких агрегатов масса:

- большая работоспособность, чем у простого рабочего станка для токарных работ б/у;

- даются небольшие гарантии качества;

- улучшаются технические характеристики. Но не больше тех показателей, которым они соответствовали при выпуске с конвейера завода – изготовителя;

- увеличивается срок службы агрегата.

В среднем токарный станок модели 1А616 возможно купить в рабочем состоянии за 30 000 без затрат на грузоперевозки. Если имеются какие-либо поломки, то цена снижается вдвое.

Отзывы о станке

В целом работой на металлообрабатывающем станке 1А616 как профессионалы токарного дела, так и новички в этой стезе довольны. Они отмечают высокое качество самого агрегата и его составных деталей.

Ремонту и настройке он поддается довольно легко, так что справиться с ними под силу каждому желающему.

Эта модель станка отличается доступным принципом управления. После нескольких проведенных операций становится вполне понятно, как работает агрегат и как им эффективно управлять.

Хотя у новичков в этой области без инструкции и опыта наставника могут возникнуть небольшие затруднения.

Есть сложности с подбором комплектующих в связи с приобретением станка в разобранном состоянии или с поломкой. Но подобную проблему решают покупкой на разборах недостающих деталей, хотя и найти их не так просто.

Пользователи также отмечают и отрицательные моменты в процессе использования подобного станка. Первое и самое важное – возраст оборудования. Некоторым моделям около 50 лет.

В связи с этим возникают поломки и разлады в системе управления.

Опытные токари выделяют, что если за станком регулярно и добросовестно ухаживали, то и по сей день он работает без перебоев и не создает больших проблем при наладке и ремонте.

Источник:

Обзор характеристик токарного станка 1а616

Выпуск токарного станка 1а616 начался еще в середине прошлого века на Средневолжском станкостроительном заводе. Данный тип станков применяется до сих пор на многих предприятиях.

Выпуск токарного станка 1а616 начался еще в середине прошлого века на Средневолжском станкостроительном заводе. Данный тип станков применяется до сих пор на многих предприятиях.

Данное устройство применяется для обработки изделий небольших и средних размеров. Агрегат может работать и с инструментами из быстрорежущей стали. Указанный токарный станок по металлу может использоваться и на больших предприятиях, выпускающих продукцию в промышленных масштабах, и на частных производствах.

Помимо обработки изделий аппарат способен выполнять следующие операции:

- рифление сетчатой матрицей;

- обработка фасонных изделий, имеющих форму конуса;

- сверление;

- точение торцов;

- резьба при помощи плашки, резца и метчика;

- огранка изделий, имеющих форму цилиндра, конуса (как с внутренней, так и с внешней стороны);

- развертывание отверстий разной формы.

Такой станок способен обрабатывать изделия, выполненные из любого материала. Обработка проводится насадками, сделанными из твердых сплавов, и приспособлениями из быстрорежущих металлов.

Аппарат имеет следующие технические характеристики:

- диаметр сквозного отверстия составляет 34 мм;

- общие размеры составляют 2135*1225*1220 мм;

- максимально допустимая длина изделия для обработки составляет 711 мм;

- вес агрегата составляет 1499 кг;

- интервал вращения шпинделя составляет от 9 до 1799 оборотов в минуту путем регулирования параметра при помощи 21 ступени;

- максимально допустимый диаметр обрабатываемого изделия над станиной составляет 321 мм, над суппортом — 179 мм;

- максимально допустимая длина обтачивания составляет 660 мм;

- резьбовой конец шпинделя имеет тип 6К.

Устройство аппарата и его принцип работы

Устройство агрегата включает:

- тумбу (переднюю, заднюю);

- систему охлаждения;

- поддон, в котором собирается стружка;

- коробку подач;

- станину;

- встроенный шкаф с электрооборудованием;

- охлаждающую жидкость;

- специальный блок для смены колес;

- коробку скоростей;

- бабку;

- фартук с подачами;

- переднюю бабку, для которой характерно устройство-реверс, переборный механизм, звено увеличения шага.

Передняя бабка 1а616 имеет реверсивное устройство, а также включает в себя переборный механизм и звено увеличения шага. Принцип работы станка заключается в следующем:

- изделие закрепляют в патроне или среди его центров;

- от 1 до 4 резцов крепят в специальном резцедержателе суппорта;

- инструмент для расточки, нарезания устанавливают в пиноль задней бабки.

Сама обработка изделий на подобном токарно-винтовом станке осуществляется за счет сочетания двух движений.

Вращательное движение детали комбинируется с поступательным движением инструмента, предназначенного для ее обработки.

Благодаря такому принципу работы на токарно-винторезном станке удается обрабатывать изделия различных видов и форм, начиная от цилиндрических и конусных деталей и заканчивая винтовыми поверхностями.

Станок имеет особенность, упрощающую работу мастера: реализация привода движения резки по раздельному типу, в результате чего торможение привода возникает при подключении статора постоянного тока.

Электросистема станка 1а616

Электросистема токарно-винторезного станка состоит из следующих частей:

- выключатель, за счет которого осуществляется попадание напряжения в насос, который подает жидкость для охлаждения;

- нагрузочный указатель;

- вводной выключатель;

- лампа;

- переключающий управление механизм;

- 3 плавких предохранителя;

- трансформатор понижающий;

- селеновый выпрямитель;

- 3 контактора, один из которых отвечает за включение рабочего хода, другой — за обратный ход, третий — за остановку двигателя;

- реле, контролирующее вращательную скорость двигателя;

- отключающий освещение выключатель;

- создающее напряжение реле;

- реле, которым управляется контактор, который останавливает работу двигателя.

Станок состоит из двух электродвигателей.

Первый двигатель (ПА22) имеет три фазы, а его мощность составляет порядка 0,11 кВт. Он контролирует работу насоса, включая его. Благодаря этому насос начинает подавать жидкость для охлаждения в то место, где осуществляется нарезка изделия. Двигатель ПА22 может вращаться со скоростью 2800 оборотов в минуту. Он работает при напряжении от 220 до 381 В.

Второй двигатель А02-41-4 тоже имеет три фазы. Его вращательная скорость составляет 1430 оборотов в минуту. Он, как и двигатель ПА22, работает при напряжении 220-380 В. Его роль сводится к выполнению функции основного привода 1а616. Мощность А02-41-4 составляет порядка 4 кВт.

Напряжение, при котором работают оба двигателя, зависит от условий применения токарного станка. Для работы в условиях домашней мастерской достаточно напряжения сети в 220 В.

При выполнении работ в рамках промышленного предприятия требуется гораздо большее напряжение сети. Поэтому на предприятиях ее напряжение составляет порядка 380 В.

Некоторые виды токарно-винторезного станка 1а616 способны работать от сети, имеющей напряжение 500 В.

Лампа освещения аппарата работает от напряжения сети в 36 В. Ее питание обеспечивается за счет работы понижающего трансформатора.

Сам по себе токарный станок 1а616 не имеет двигателя, который отвечает за быстроту хода суппорта. Остановка электродвигателя осуществляется за счет постоянного тока.

Важно отметить, что остановка двигателя при действии тока происходит одновременно быстро и плавно, при этом сам двигатель не нагревается.

Читайте также: Ремонт сварочного аппарата: когда требуется и кому доверить

Работа коробки передач и резание на станке

Суппорт получает движение подач от шпинделя. Происходит движение резьбового резца на суппорте. Коробка подач поддерживает 48 скоростей. Фактически используются 22 скорости, так как некоторые скорости просто совпадают друг с другом. Мелкозубая муфта включает подачу суппорта.

Она идет продольно, а поперечная подача обеспечивается за счет ходового винта, который получает движение от вала.

Если резьба осуществляется с шагом от 1 до 6 мм, то винтовая поверхность формируется благодаря вращению, которое идет от шпинделя. Звено увеличения шага применяется в тех случаях, когда требуется увеличить шаг резьбы. Для этого шестерни сдвигаются вправо до тех пор, пока не зацепятся левые шестерни и шестерни полого вала.

При резании происходит одномоментное вращение как шпинделя, так и заготовки, которая подлежит обработке. Сам суппорт вместе с резцом движется поперечно и продольно относительно ходового вала.

Привод перемещения состоит из двух клиноременных передач, резцедержателя, имеющего четыре позиции, и 12-ступенчатой коробки скоростей. Последняя имеет три вала. В ее составе имеется три двойных блока и одна подвижная шестерня.

Благодаря блокам увеличивается количество скоростей на выходном валу. Когда кулачковая муфта включена, обороты от полого вала идут на шпиндель.

Винторезный станок 1а616 позволяет делать такие движения руками, как:

- фиксация суппорта;

- перемещение пиноли задней бабки;

- повороты держателя резца.

Держатель резца имеет возможность поворачивать в данном станке

Порядок эксплуатации станка

Для нормального функционирования аппарата необходимо выполнить его правильную установку.

Во-первых, станок должен плотно крепиться к фундаменту. Это делается при помощи болтов. В качестве альтернативы фундаменту допустимо использование другого основания. Например, подушки из бетона.

Важно, чтобы высота такой подушки составляла не меньше 150 мм. ГОСТ 42-56 устанавливает правила проверки работы агрегата.

Перед первым пуском в качестве проверки работоспособности станка необходимо выполнить ряд подготовительных работ, последовательность которых заключается в следующем:

- чистка узлов станка от следов коррозии (при ее наличии);

- проверка наличия масла, необходимого для работы станка;

- добавление жидкости для охлаждения в предназначенный для этого бак в тех случаях, когда токарные работы должны производиться с охлаждением;

- проверка состояния электропроводов;

- включение станка и производство работ.

Техника безопасности при работе на токарных станках

Процесс работы станка марки 1а 616 проходит 8 основных этапа:

- фиксация изделия в патроне или между его центрами;

- закрепление резцов (от 1 до 4) в фиксаторе, который находится на суппорте;

- закрепление инструментов в пиноле задней бабки;

- настройка частоты вращения шпинделя при помощи переключателей на коробке передач;

- приведение ходового вала в действие через нажатие кнопки пуска, расположенной на коробке передач;

- замена шестерней и регулирование рукояток коробки передач для настраивания требуемого шага резьбы;

- поворот рычага реверса вправо для включения механизма, с помощью которого происходит увеличение шага резьбы;

- установка рукоятки передней бабки в положении «нормальный».

Ремонт станка

При работе со станком часто возникают проблемы со шпинделем. Именно он чаще всего выходит из строя. Для этого требуется отрегулировать зазоры подшипников и скорректировать радиальный зазор.

Для этого требуется сначала подтянуть внутреннее кольцо при помощи гайки, затем закрепить стопором положение и проверить правильность операции индикатором. Стрелка индикатора не должна отклоняться больше, чем на 0,01 мм.

Важно, чтобы шпиндель мог при этом крутиться свободно.

Ремни коробки скоростей на шпинделе токарно-винторезного станка тоже имеют свойство изнашиваться и выходить из строя, что требует их регулировки и замены.

Регулируются ремни коробки следующим образом:

- отвинчивание крепежных винтов;

- регулировка ремней при помощи гаек;

- закрепление винтов в прежнее положение.

Замена ремней включает в себя следующие действия:

- снятие защитного колпака;

- снятие фланца, винтов, гаек;

- снятие трубки, которая подает масло;

- вкручивание в отверстия винтов М12 до тех пор, пока из передней бабки не выйдет букса;

- вставка в отверстие ремней на шов;

- фиксация буксы на место, а следом других деталей.

Выключатель перед любыми ремонтными или регулировочными работами необходимо запирать или отключать во избежание возможного неожиданного его включения. Перед ремонтом требуется удалять предохранитель из распределяющего шкафа. При разборе станка первая часть работы подразумевает отсоединение проводов и извлечение насоса. Далее, отсоединяется электропроводка.

После проведенного ремонта необходимо убрать с корпуса станка ненужные предметы, проверить ограничители и блокировку, а также исследовать агрегат на наличие стука, заеданий, шумов.

Источник:

Токарно-винторезный станок 1А616: принцип действия, особенности и обслуживание

Многофункциональный токарный станок 1А616 начал выпускаться Средневолжским заводом станкостроения несколько десятилетий назад. На приборе выполняют различные работы как персонального характера, так и небольшого серийного выпуска, предполагающие работу в патроне и центрах.

Многофункциональный токарный станок 1А616 начал выпускаться Средневолжским заводом станкостроения несколько десятилетий назад. На приборе выполняют различные работы как персонального характера, так и небольшого серийного выпуска, предполагающие работу в патроне и центрах.

Что собой представляет оборудование?

Обозначение 1А616 имеет точное определение:

- 1 – показывает номер группы токарно-винторезного станка, согласно систематизации ЭНИМС;

- А – первая модификация устройства;

- 6 – подгруппа системы (классификатор ЭНИМС);

- 16 – дистанционный показатель центров от основания. Для рассматриваемого прибора – 16-165 мм.

Винторезный станок 1А616 нашел применение в цехах крупных производственных предприятий, а также на частных производствах. Это говорит о том, что токарный станок востребован. Эти многогранные токарные агрегаты осуществляют множество функций обработки по металлу:

- обработка округленных поверхностей любой сложности;

- точение граней деталей;

- сверловка;

- зенкерование проемов;

- рифление;

- отделка фасонных конических заготовок.

На токарно-винторезном станке 1А616 обрабатываются изделия, изготовленные из компонентов разного природного состава. Операции осуществляются модулями из быстрорежущих металлов и головками прочных сплавов.

Конструкционные характеристики токарных систем

Конструктив станка разработан семь десятилетий назад и предназначается для обработки деталей, имеющих незначительные параметры. Главные технические характеристики токарного станка:

- допустимая длина обточки – 660 мм;

- предельная величина возделываемой детали – 710 мм;

- наибольшее значение поперечника детали, расположенный над основным узлом металлорежущей машины – 180 мм, над основанием – 320 мм;

- вес установки – 1,5 т;

- поперечник сквозного проема, реализованного в шпинделе – 35 мм;

- наконечник вращающегося цилиндра с модулем для крепежа заготовок исполнен со стандартом ГОСТ 12593-72, относящийся к 6К стандарту;

- оборотность шпинделя находится в значении 9-1800 оборотов за 60 секунд, величина ступеней – 21 единица;

- габариты токарного станка 1А616 – 2135 х 1225 х 1220 мм.

Технические характеристики

Резцедержатель устройства перемещается ручным способом в перпендикулярной направленности, обладая допустимым значением 195 мм, а продольное передвижение – 670 мм. Последнее, осуществляется за счет винта либо валика. Стоит отметить, что пределы рабочих подач механизма одинаковы и выбираются 0,065 – 0,91 оборотов в минуту.

Конструкционная составляющая токарного станка 1А616 предполагает смену частей зубчатой передачи из кинематической модели механизма движения подачи аппарата.

Вместо них можно поставить сменные презеционные механизмы. Это свойство позволяет создавать резьбу с высокой точностью.

Стоит отметить, что в смене составляющих токарного станка нет нужды, например, для модульной либо дюймовой спиралевидной винтовой нарезки. Конструктив токарного станка допускает пуск ходового фиксатора в обход механизма движения впуска. Эта характеристика позволяет выполнять спиралевидную винтовую нарезку высокоточного типа.

Без смены шестерней на аппарате допускается выполнять прецизионные резьбы, с определенным шагом: метрическую – от 0.5 до 24 мм, дюймовые – от 1 до 56 на 2,54 см, модульные – от 0.25 до 5,5 мм, питчевые – от 2 до 128 питч.

Возделываемые изделия фиксируются как в стандартном патроне токарного станка, так и используя крепежи пневматического и гидравлического ряда.

Принцип действия и основные механизмы

Важные рабочие узлы агрегата:

- задняя опора;

- блок, включающий сменяемые колеса;

- шкафной отдел, в котором расположено электрооборудование;

- передник с механизмом впуска;

- несущее основание;

- тумбовые элементы;

- передняя бабка со вспомогательными модулями: реверсивный механизм, звено, отвечающее за увеличение шага, переборное приспособление;

- коробка подач;

- охлаждающий механизм, отвечающий за режущий инструментарий;

- коробка перемены передач;

- специальный резервуар для скапливания охладителя и металлической стружки.

Оборудование функционирует по схеме:

- обрабатываемое изделие зажимается в патроне или устанавливается в центры;

- резы удерживаются в держателе резцов опоры, их количество может достигать 4 единиц;

- если в возделываемой детали необходимо сделать сверление или расточку проемов, то соответствующие приспособления закрепляются в пиноли задней бабки;

- обработка деталей осуществляется за счет комбинации двух видов движения: поступательного передвижения режущего инструмента и вращения изделия.

Приводной шкив аппарата устанавливается между опорами шпинделя. Однако, обратная его опора обладает специфичной конструкцией, позволяющая проводить ремонтные работы (замена клиновых ремней) без освобождения шпинделя.

Эта характеристика убыстряет и упрощает труд рабочего на аппарате. Важно отметить, что немаловажной функциональной особенностью токарного станка считается реализация привода перемещения раздельного типа реза.

А активация тормозного механизма стала возможной, благодаря подсоединению в статор постоянного тока.

Правила эксплуатации 1А616

Монтаж токарного станка 1А616 происходит на специальном подготовленном месте, предотвращающее возникновение вибрационных потоков в период эксплуатирования. Для предотвращения подобных явлений следует использовать регулируемые опоры.

После финальной установки необходимо познакомиться с техническими правилами безопасности. Главные положения определены в следующем:

- не допускается в период работы токарного агрегата переключать рукояти, располагающиеся на задней бабке и коробке переключения скоростей;

- использовать экранную защиту;

- во время обработки заготовки, поставленной в центрах и с хомутами, следует применять патрон поводкового типа с защищающим ободом;

- все дверцы электрооборудования должны быть прикрыты при работе;

- при работе станка 1А616 все дверцы электрооборудования плотно закрыты.

Для сохранения первоначальных параметров аппарата нужно проводить плановую диагностику и ремонт некоторых элементов.

Первый пуск токарного агрегата 1А616

Первоначальный запуск токарно-винторезного станка 1А616 важен, как и процедура его монтажа и правки.

Стоит отметить, что первый пуск агрегата считается и тогда, если совокупность механизмов простаивала длительное время и он не обслуживался.

Чтобы предотвратить поломку аппарата, следует отнестись к первому пуску со всей серьезностью и ответственностью. Процедура запуска аппарата – это последовательные операции:

- очистка оснастки и механизмов конструкции от коррозийного налета;

- проконтролировать уровень масляной жидкости агрегата, если его недостаточно, то добавить свежую порцию;

- при планировании токарных действ с охлаждением, необходимо в специальный резервуар влить охлаждающий компонент;

- диагностировать целостность механизмов, соединительных кабелей и проводов;

- после успешного выполнения вышеуказанных этапов, можно включать винторезный агрегат 1А616 и совершать токарные действия.

Ход впуска и металлорезание

Держатель резцов приобретает от основного вала устройства движения подач, в результате чего зуб двигается прямолинейно.

Основываясь на технический паспорт агрегата 1А616, коробка осуществления подачи, способна предоставить 48 скоростей. Но в действительности – их лишь 24, так как скорости совпадают.

Муфта с мелкими зубьями выполняет функцию запуска подач в сторону оси, ходовой винт, отвечает за перпендикулярный впуск.

Электрошпиндель станка 1А616 выполняет функцию резцедержателя в ситуациях, когда нужно нарезать небольшую резьбу до 6 мм. Повышенный сдвиг и перебор применяется лишь при нужде реза большего хода.

Чтобы это сделать, следует вправо направить блок колес до того момента, пока шестерня пустотелого вала не ухватится за левую окружность блока агрегата. Рез представляет собой одинаковое движение ведущего вала и возделываемого изделия.

Подобное вращение направляет держатель резцов в осевом, и дополнительно перпендикулярном курсе, относительно двигательного вала. Передвижение достигается вследствие раздельного привода аппарата, которое состоит:

- суппорта, обладающего 4 положениями;

- 12 ступеней КПП;

- 2 клиноременные передачи.

Электрическая система станка 1А616

В состав электросистемы входят два трехфазных мотора, работающие от постоянного тока:

- основной привод оборудован движком 4 кВТ;

- насос, который направляет охлаждающую жидкость к режущим элементам. Его мощность составляет 0,12 кВТ.

Важно знать, что незначительными сериями выпускались и токарные станки, работающие от привычных 220 В.

Конструкция аппарата подобной конфигурации не предполагает присутствие электродвижка, способного обеспечить ускоренный темп процесса. Резкий застой оси обуславливается тем, что в системе используется постоянный ток. Любопытно, но при остановке – двигатель не нагревается.

Конструкция КПП станка

Коробка скоростей в этой модели токарного аппарата включает:

- 3 цилиндра, располагающиеся один за другим с 3 подшипниками;

- 3 одиночные шестеренки, которые образуют две активные шестерни.

Эти узлы дают вращение оси, через вал, рабочие передачи зубчатого типа. В случае если потребуется задать увеличенную частоту оборотов оси, то она за счет кулачковой муфты подсоединяется прямо к валу.

Регулирование требует совершения последовательных действий, совершаемых вручную:

- Определение держателя резцов в нужное положение;

- Регулировка позиции задней бабки агрегата;

- Контроль суппорта (основной модуль).

Регулирование и ремонт оси

В процессе эксплуатирования аппарата возникают разные ситуации, и в них шпиндель может выйти из строя. Стоит сказать, что любые дефекты решаются.

Контроль зазора подшипников агрегата

Коррекция совершается в несколько этапов:

- Нужно затянуть внутреннее кольцо;

- установить требуемое положение стопором;

- Проверить правильную настройку по индикатору агрегата. Ось должна свободно проворачиваться.

Наладка осевого зазора аппарата элементарна и включает:

- Снятие защитного колпачка;

- Требуется произвести давление пинолью на передний центр до касания гайки и втулки. Гайку заворачивать нежелательно.

Настройка и смена ремней блока скоростей на электрошпинделе

Требуется:

- Скрутить крепежные винты аппарата;

- подправить ремни гайками до оптимального значения;

- Вернуть винты на исходную позицию.

Процедура смены ремней включает:

- Уборка защитного инвентаря, доставляющие смазку;

- В винтовые проемы закрепляются винты М12 для показа буксы;

- В вышедшее отверстие вставляют ремни на создание шва;

- Букса возвращается на изначальное место, как и другие комплектующие.

На практике, эксплуатирование на металлообрабатывающем токарном станке 1А616 доступно как знатокам, так и начинающим токарного дела. Они довольны и отмечают хорошее качество оборудования и составных частей. Любой желающий может справиться с ремонтом и настройкой системы агрегата.

Источник:

Токарный станок 1а616: технические характеристики, цена

Одно из лучших решений для проведения обработки не слишком крупных заготовок с использованием инструмента двух разновидностей: твердосплавного и быстрорежущего.

Привлекателен токарный станок 1а616 тем, что он предназначается и для индивидуальной, и для серийной эксплуатации. Он является универсальным оборудованием и позволяет осуществлять стандартный набор операций по обработке заготовок:

- точение различных поверхностей (конической и цилиндрической формы);

- отрезка;

- прорезка канавок;

- зенкерование;

- сверление;

- нарезание резьбы;

- развертывание отверстий;

- накатывание рифлений (сетчатых).

В соответствии с паспортом, основные технические характеристики токарного станка 1а616 таковы:

| длина заготовки (макс. возм.) | мм | 710 |

| l обтачивания max | мм | 660 |

| Наибольший D заготовкинад станинойнад поверхностью суппорта | мммм | 320180 |

| Шпиндельконецсквозное отверстие (сечение) | типмм | 6К35 |

| Частота вращения | об/мин | 9—1 800 (обратное и прямое) |

| Габариты | мм | 2 135 на 1 225 на 1 220 |

| Вес | кг | 1 500 |

Максимальное перемещение суппорта обеспечивается на расстояние до 195 миллиметров от руки по винту в поперечной плоскости. В продольном же направлении до 670 миллиметров.

Данная модель примечательна тем, что из коробки подач зубчатые передачи могут изыматься с тем, чтобы заменить их прецизионными элементами.

Это позволяет осуществлять нарезку резьб, характеризующихся повышенным уровнем точности. Необходимо отметить, что шестерни — совершенно ненужный элемент в вопросах нарезки дюймовой, метрической и модульной резьбы.

Проще говоря, винт (ходовой) можно включать напрямую: в обход коробки.

При необходимости аппарат может оснащаться пневмоцилиндром либо копировальным приспособлением (оба — гидравлические) для зажима в патроне/цанге.

Об устройстве и основных конструкционных узлах

Всякий токарно-винторезный станок 1а616 имеет в своем составе следующие элементы:

- станина;

- шкаф с электрооборудованием (встроенный);

- блок колес (сменных);

- фартук;

- тумбы;

- коробку подач и скоростей;

- систему охлаждения;

- поддон (нужен как для сбора отходов/стружки, так и для хранения охлаждающей жидкости);

- заднюю и переднюю бабку.

Последняя характеризуется наличием звена повышения шага, реверсивным устройством, переборным механизмом.

Между опорами шпинделя присутствует приводной шкив. Его задняя опора характеризуется особым строением. Благодаря ему возможно проведение оперативной замены клиновых ремней.

Причем снятие самого шпинделя при этом не требуется. Это значительно облегчает работу на станке.

Кроме того, к подобным — приятным для оператора — особенностям можно отнести торможение привода благодаря подключенному в обмотку статора постоянного тока.

Данная модель комплектуется парой трехфазных электродвигателей. Главный привод — 4-хкиловаттный А02-41-4 со скоростью вращения до 1 430 оборотов в минуту. Второй — электронасос, который передает охлаждающий состав на резец. Он менее мощный (120 ватт), однако имеет большую скорость вращений (2 800 оборотов). Тип движка — ПА22.

Очевидно, что для нужд промышленности поставляется оборудование, способное работать от сети 380В, а для индивидуальной эксплуатации — 220В. Известны случаи, когда аппараты по индивидуальным заказам комплектовали приводом для работы с напряжением 500В.

Принцип работы оборудования прост:

- Заготовка (деталь) крепится либо в центрах, либо в патроне.

- В резцедержателе размещают необходимые для обработки инструменты (резцы).

- В пиноль (располагается в ЗБ) вставляют инструменты, используемые при нарезании резьб.

- Обработка детали/заготовки ведет путем комбинирования ее вращательного движения и перемещения резца.

Источник:

Устройство токарного станка

Изготовление цилиндрических деталей вручную — трудоемкая и длительная работа. Да и трудно получить изделие хорошего качества.

Изготовление цилиндрических деталей вручную — трудоемкая и длительная работа. Да и трудно получить изделие хорошего качества.

Гораздо быстрее и точнее можно сделать цилиндрическую деталь на токарном станке. На нем обрабатывают заготовки из древесины путем точения.

Основные части токарного станка — станина, передняя бабка с электродвигателем, задняя бабка и подручник.

Токарный станок по обработке древесины СТД-120М и его части:

1 – основание; 2 – электродвигатель; 3 – станина; 4 – ограждение ременной передачи(кожух); 5 – магнитный пускатель; 6 – передняя бабка; 7 – шпиндель; 8 – подручник; 9 – задняя бабка.

В передней бабке (см.рис.) установлен шпиндель — вал, получающий вращение от электродвигателя с помощью ременной передачи, а также — подшипники.

1 — корпус бабки; 2 — шкив ременной передачи; 3 — шайба со стопорным винтом; 4, 7 — фасонные крышки; 5 — упорное кольцо; 6 — шпиндель; 8 — специальная гайка.

Конец шпинделя имеет резьбу, на нее навинчивают специальные приспособления для крепления левого конца заготовки. В зависимости от размеров заготовки используют разные приспособления: трезубец (см.рис. а), планшайбу (см.рис. б), патрон (см.рис. в).

Заготовки небольшого диаметра и длиной до 150 мм закрепляют в патроне. Перед этим конец заготовки немного сострагивают на конус, зажимают в зажиме верстака и киянкой вбивают в патрон. Для более надёжного закрепления через боковое отверстие в заготовку завинчивают шуруп.

Длинные заготовки одним концом закрепляют в трезубце. Для этого в центре торца заготовки делают углубление шилом(или просверливают отверстие диаметром 4-5 мм на глубину 5-9 мм). После этого через центр заготовки делают пропил ножовкой с мелкими зубьями на глубину 3-5 мм. В центре другого торца делают углубление шилом.

Короткие заготовки большого диаметра крепят в планшайбе, прикручивая заготовку шурупами.

Задняя бабка (см.рис.) служит опорой правого конца длинных заготовок. Заднюю бабку подводят к заготовке по направляющим станины и закрепляют неподвижно болтом и гайкой. Окончательно конец заготовки поджимают специальной деталью — центром. Его перемещают вращением маховика и закрепляют зажимом.

1 — корпус; 2 — центр(конус Морзе); 3 — пиноль; 4 — рукоятка зажима; 5 — отверстие для смазки; 6 — гайка пиноли; 7 — винт пиноли; 8 — резьбовая втулка; 9 — маховик; 10 — винт крепления к станине; 11 — сухарь.

Опорой для режущего инструмента служит подручник (см.рис.). Он может перемещаться как вдоль, так и поперек станины, закрепляется поворотом рукоятки.

Подручник устанавливают таким образом, чтобы его верхняя опорная часть была на 2-3 мм выше уровня линиию центров станка и отстояла от обрабатываемой детали не более чем на 3 мм. Для проверки зазора заготовку проворачивают вручную на один-два оборота.

Передачу движений в механизмах и машинах показывают условными знаками на кинематических схемах.На них изображают детали, которые непосредственно участвуют в передаче движения. Для наглядности часто дают и контуры других деталей.

Источник: