29.04.2018

Это наиболее используемая и распространённая нержавеющая сталь (нержавейка) — сталь 12х18н10т — нержавеющая титаносодержащая сталь аустенитного класса. Химический состав регламентирован ГОСТ 5632-72 нержавеющих сталей аустенитного класса. Преимущества: высокая пластичность и ударная вязкость.

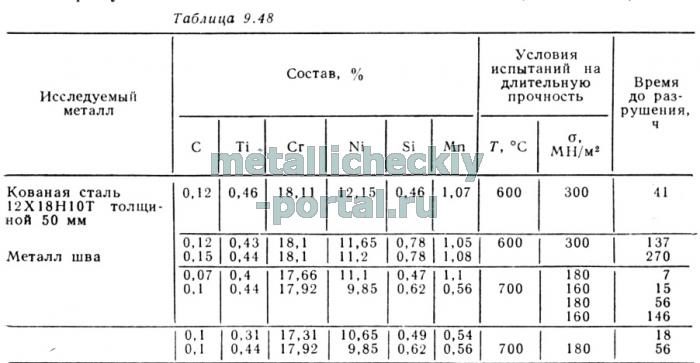

Оптимальной термической обработкой для этих сталей является закалка с 1050оС-1080оС в H2O, после закалки механические свойства характеризуются максимальной вязкостью и пластичностью, невысокими прочностью и твёрдостью. Аустенитные стали используют как жаропрочные при температурах до 600оС.

Основными легирующими элементами являются Cr-Ni. Однофазные стали имеют устойчивую структуру однородного аустенита с незначительным содержанием карбидов Ti (для предупреждения межкристаллитной коррозии. Такая структура получается после закалки с температур 1050оС-1080оС).

Стали аустенитного и аустенитно-ферритного классов имеют относительно небольшой уровень прочности (700-850МПа).

Коррозионностойкая хромо-никелевая сталь 12Х18Н10Т с различной степенью упрочнения используется при необходимости сочетания высоких прочностных и упругих свойств металла, работающего в условиях средней агрессивности (транспортерные ленты, кузова пассажирских вагонов, насосы ЦНС (ЦНСк), насосы КМ, диафрагмы компрессоров специальных дыхательных аппаратов, отрезных кругов для особотвердых материалов и т. д.). Основные потребительские свойства — предел прочности и относительное удлинение стали регламентируются с известной степенью приближенности, а справочные данные не учитывают упрочняемости металла конкретного химического состава плавки и технологических параметров предшествующей обработки.

Сталь 12Х18Н10Т рекомендуется для изготовления сварных изделий, в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей и другие детали, работающие под давлением при температуре от -196 до +600 °С, а при наличии агрессивных сред до +350 °С. Сталь коррозионно-стойкая аустенитного класса.

- Особенности влияния легирующих элементов на структуру стали 12Х18Н10Т

- Методы упрочнения стали 12Х18Н10Т

- Сталь 12Х18Н10Т — конструкционная высоколегированная, коррозионно-стойкая, жаростойкая, жаропрочная

- Сталь-Максимум: Cталь 12Х18Н10Т

- Точный химический состав стали 12Х18Н10Т

- Отечественные и зарубежные аналоги стали марки 12Х18Н10Т

- Сталь 12х18н10т. Характеристикии, аналоги и сфера применения

- Химический состав

- Характеристики и свойства

- Сфера применения

- Способы получения

- Аналоги

Особенности влияния легирующих элементов на структуру стали 12Х18Н10Т

Сталь 12Х18Н10Т принадлежит к аустенитному классу. После стандартной термической обработки, состоящей из закалки с 1050 0С с охлаждением в воде, сталь имеет структуру — раствора.

Сталь 12Х18Н10Т не претерпевает каких-либо превращений при нагреве под горячую пластическую деформацию и при охлаждении до -196* С.

При длительных выдержках в интервале 450 — 650 0С наблюдается выделение карбидов хрома типа Cr23C6, что вызывает появление склонности стали к межкристаллитной коррозии с минимальным инкубационным периодом при 600 0С и равным 8 — 10 часов (испытание в кипящей 65%-ной азотной кислоте, три цикла по 48 часов).

Хром, содержание которого в стали составляет 17-19%, представляет собой основной элемент, обеспечивающий способность металла к пассивации и обеспечивающий ее высокую коррозионную стойкость.

Никель.Легирование никелем расширяет g — область и при достаточном его количестве (8..12 %) приводит к образованию стали с аустенитной структурой,т.е. переводит сталь в аустенитный класс, что имеет принципиально важное значение, так как позволяет сочетать высокую технологичность стали с уникальным комплексом эксплуатацинных характеристик.

Такие стали обладают повышенной, по сравнению с ферритными сталями, коррозионной стойкостью в большом количестве агрессивных сред, в том числе серной и ряде других кислот. Они хорошо прокатываются в горячем и холодном состояниях, свариваются без охрупчивания околошовных зон.

Влияние никеля на коррозионную стойкость в стали этого класса проявляется в том, что он, обладая повышенным сопротивлением действию кислот, сообщает это свойство стали.

В присутствии 0,1% углерода сталь имеет при >900оС полностью аустенитную структуру, что связано с сильным аустенитообразующим воздействием углерода.

Соотношение концентраций хрома и никеля оказывает специфическое воздействие на стабильность аустенита при охлаждении температуры обработки на твердый раствор (1050-1100оС).

Кроме влияния основных элементов, необходимо учитывать также присутствие в стали кремния, титана и алюминия, способствующих образованию феррита.

Введением титана устраняется склонность к межкристаллитной коррозии, т.к. он сильный карбидообразующий элемент.

Он в процессе кристаллизации связывает углерод в тугоплавкий карбид TiC, поэтому исключается возможность образования карбидов хрома и уменьшение его концентрации в аустените.

Содержание кремния не превышает 0,8 %. Кремний, дегазируя металл, повышает плотность слитка.

Кремний повышает прочность стали, особенно повышается предел текучести, . Но наблюдается некоторое снижение пластичности, что затрудняет холодную прокатку стали.

Введение марганца вызывает замедление скорости роста зерна при нагреве, что приводит к получению мелкозернистой стали.

Сера обладает неограниченной растворимостью в жидком железе и ограниченной растворимостью в твёрдом железе. При кристаллизации стали по границам зёрен выделяются застывающие в последнюю очередь сульфиды железа. Железо и сульфиды железа образуют низкоплавкую эвтектику (Тпл = 988 °С), которая в присутствии кислорода плавится при ещё более низких температурах.

Межзеренные прослойки фазы, богатой серой, при нагревании металла перед прокаткой или ковкой размягчаются и сталь теряет свои свойства, происходит разрушение металла (красноломкость). Содержание серы в стали 12Х18Н10Т должно быть не более 0,02 %.

Фосфор оказывает отрицательное влияние на механические свойства стали. При кристаллизации возникает сильная первичная ликвация.

Расположенные в межзёренном пространстве хрупкие прослойки, богатые фосфором, снижают пластические свойства металла, особенно при низких температурах (хладноломкость). Допустимое содержание фосфора в стали 12Х18Н10Т не более 0,035 %. В данном случае это критично, т.к. сталь 12Х18Н10Т используется в криогенной технике.

Любая сталь в жидком и твердом виде содержит определенное количество водорода, азота и кислорода, являющихся вредными примесями. Содержание кислорода зависит от содержания углерода. Во время кристаллизации в изложницах продолжается и даже усиливается взаимодействие углерода с кислородом.

Это вызывает образование СО, металл получается неплотным, с газовой пористостью, непригодный для использования. Качественный слиток можно получить при понижении содержания растворенного в стали кислорода до 0,02-0,03 % для получения спокойной стали.

В металлическую ванну водород вносится шихтовыми материалами, поступает из печной атмосферы, причем решающее воздействие оказывает влажность ферросплавов, раскислителей, шлакообразующих и окислителей. Во время кристаллизации растворимость водорода уменьшается, он выделяется в маточный раствор, вызывая сильную зональную ликвацию в слитке.

Выделение водорода происходит в пустоты металла и дефектные места решетки, он молекуляризуется. При прокатке слитков около микрообъемов возникает объемное напряженное состояние из-за высокого давления водорода, что вызывает резкое понижение пластичности стали водородную хрупкость. Возможно образование внутренних разрывов флокенов. Содержание водорода не должно быть больше 0,0004 %.

При кристаллизации, в отсутствии элементов, образующих нитриды при высоких температурах (в данной стали присутствует Ti), после образования γ-Fe начинается выделения азота из раствора в виде включений (нитридов железа). Это выделение может продолжаться значительное время, вызывая охрупчивание металла (старение). Особенно вредно ухудшение свойств металла, в котором много азота, при эксплуатации в условиях низких температур.

Методы упрочнения стали 12Х18Н10Т

Одним из способов упрочнения сортового проката является Высокотемператураня термическая обработка (ВТМО). Возможности упрочнения при помощи ВТМО исследовали на комбинированном полунепрерывном стане 350. Заготовки (100х100 мм, длиной 2,5 — 5 м.

) нагревали в методической печи до 1150 — 1200оС и выдерживали при этих температурах 2-3 часа. Прокатку выполняли по обычной технологии; готовые прутки диаметром 34 мм поступали в закалочные ванны, заполненные проточной водой, где охлаждались не менее 90 с.

Наибольшую прочность имел прокат, подвергнутый ВТМО при наименьших температуре деформации и промежутке времени от конца прокатки до закалки.

Так, при ВТМО стали08Х18Н10Т предел текучести увеличился на 45-60% по сравнению с его уровнем после обычной термической обработки (ОТО) и в 1,7-2 раза по сравнению с ГОСТ 5949-75 ; Пластические свойства при этом снизились незначительно и остались на уровне требований стандарта.

Сталь 12Х18Н10Т упрочняется больше чем сталь 08Х18Н10Т однако разупрочнение по мере увеличения температуры возрастает в большей степени вследствие снижения устойчивости стали против разупрочнения при повышении содержания углерода.

Кратковременные высокотемпературные испытания показывают, что более высокий уровень прочности термомеханически упрочненного проката, выявленный при комнатной температуре, сохраняется и при повышенных температурах.

При этом сталь после ВТМО разупрочняется с повышением температуры, в меньшей степени, чем сталь после ОТО.

Хромоникелевые нержавеющие стали используют для сварных конструкций в криогенной технике при температуре до -269оС, для емкостного, теплообменного и реакционного оборудования, в том числе для паронагревателей и трубопроводов высокого давления с температурой эксплуатации до 600оС, для деталей печной аппаратуры, муфелей, коллекторов выхлопных систем. Максимальная температура применения жаростойких изделий из этих сталей в течение 10000 ч составляет 800оС, температура начала интенсивного окалинообразования составляет 850оС. При непрерывной работе сталь устойчива против окисления на воздухе и в атмосфере продуктов сгорания топлива при температурах

Источник:

Сталь 12Х18Н10Т — конструкционная высоколегированная, коррозионно-стойкая, жаростойкая, жаропрочная

Детали и узлы основного производства и трубопроводов АЭУ с водяным теплоносителем. Лопатки, трубы и другие детали энергетического машиностроения, работающие при температуре до 600°С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей, днища адсорберов, регенераторы, теплообменники и др. Корпуса и другие детали, работающие под давлением при температуре от -196°С до +600°С, а при наличии агрессивных сред до +350°С.Сталь коррозионно-стойкая, жаростойкая и жаропрочная аустенитного класса.

| C | Si | Mn | S | P | Cr | Ni | Ti |

| ≤0,12 | ≤0,8 | ≤2,0 | ≤0,020 | ≤0,035 | 17,0-19,0 | 9,0-11,0 | 0,5хС-0,80 |

Массовая доля элементов в стали 12Х18Н10Т, %, по ГОСТ 5632-72

Механические свойства при комнатной температуре

| ГОСТ | Режим термообработки | Сечение,мм | σ0,2Н/мм2 | σвН/мм2 | δ,% | Ψ, % | KCU,Дж/см2 | HB | ||

| Операция | t, ºC | Охлаждаю-щая среда | не менее | |||||||

| 4986-79 | Закалка | 1050-1080 | Воздух или вода | 0,05-0,20,2-2,0 | — | 530 | 1835 | — | — | — |

| 5582-75 | Закалка | 1050-1080 | Воздух или вода | 0,7-3,9 | 205 | 530 | 40 | — | — | — |

| 5949-75 | Закалка | 1020-1100 | Воздух, масло или вода | ≤60 | 196 | 510 | 40 | 55 | — | — |

| 7350-77 | Закалка | 1000-1080 | Вода или воздух | 4-50 | 235 | 530 | 38 | — | — | — |

| 9940-81 | В состоянии поставки термообработанная | Ø 57-325S = 3,5-32 | — | 529 | 40 | — | — | — | ||

| 9941-81 | Ø 5-273S = 0,2-22 | — | 549 | 35 | — | — | — | |||

| 11068-81 | В состоянии поставки | Ø 8-102S = 1,0-4,0 | 226 | 550 | 35 | — | — | — | ||

| 18143-72 | Термообработанная | 1 класс | 0,2-7,5 | — | 540-830 | 25 | — | — | — | |

| 2 класс | 20 | |||||||||

| Нагартованная | — | — | 1080-1420 | — | — | — | — | |||

| 25054-81 | Закалка | 1050-1100 | Вода или воздух | ≤200201-500501-1000 | 196 | 510 | 383635 | 524640 | — | 197 |

Коррозионная стойкость

| Вид коррозии | Среда | t, ºC | Длительность, ч. | Балл стойкости |

| Общая | По коррозионным свойствам близка к стали 12Х18Н9Т | — | ||

| Точечная | — | |||

| Коррозионное растрескивание | — | |||

| — | ||||

| Межкристаллитная | Сталь не склонна к МКК при испытании по методу АМ и АМУ ГОСТ 6032-89. |

| Коэффициент чувствительностик надрезу за 104 ч. | Жаростойкость | |||

| — | Среда | t,°С | Скоростькоррозии, мм/год | Базаиспытаний, ч. |

| Чувствительность к охрупчиванию при старении | По жаростойким свойствам близка к стали 12Х18Н9Т | |||

| Время, ч. | t,°С | KCU, Дж/см2 | ||

| Исходное состояние | 274 | |||

| 5000 | 600 | 206-186 | ||

| 5000 | 650 | 196-176 |

Технологические характеристики стали

| Свариваемость | Температурные параметры ковки, °С | Обрабатываемость резанием |

| Сваривается без ограничений.Способы сварки: РД, РАД, АФ, МП, ЭШ и КТ.Рекомендуется последующая термообработка. | 1200-850 | В закаленном состоянии при 169 HB и σв = 608 Н/мм2Kv=0,60 (твердый сплав)Kv=0,35 (быстрорежущая сталь) |

Источник:

Сталь-Максимум: Cталь 12Х18Н10Т

Эта марка относится к классу конструкционных криогенных сталей. Иногда вы можете встретить другое обозначение этого сплава – Х18Н10Т. Такую маркировку данный металл носил раньше. Это его старое название. Сегодня принято использовать его современное обозначение.

Сталь 12Х18Н10Т применяется при производстве деталей и оборудования, работающих под сильным давлением, с агрессивными жидкостями, а также при высоких и низких температурах.

Из такого вида металла изготавливают аппараты и сосуды, которые способны контактировать с некоторыми органическими кислотами и растворителями средней концентрации. К числу таких относятся:

- раствор солей,

- разбавленная азотная кислота,

- щелочной раствор,

- слабая уксусная кислота,

- раствор фосфорной кислоты,

- и другие вещества окислительного действия.

Помимо этого из данного материала производят емкости, теплообменники, некоторое промышленное оборудование и металлоконструкции. Все изделия, изготовленные из стали 12Х18Н10Т, подходят для работы в различных климатических условиях.

Точный химический состав стали 12Х18Н10Т

В основном данный вид сплава регламентируется ГОСТ 5632-72. В нем прописаны возможности применения изделий из данной стали, условия их эксплуатации, технические характеристики металла и химический состав. Основу данной марки составляют:

Второстепенными, но не менее важными, веществами являются:

- кремний,

- медь,

- фосфор,

- сера и углерод.

Процентное соотношение всех элементов представлено в таблице ниже, а также на диаграмме.

| Хром (Cr) | Никель (Ni) | Марганец (Mn) | Кремний (Si) | Медь (Cu) | Фосфор (P)) | Сера (S) | Углерод (C) | Прочие примеси |

| 17-19 | 9-11 | менее 2 | до 0,8 | меньше 0,3 | до 0,035 | менее 0,02 | до 0,12 | (5 С — 0.8) Ti, остальное Fe |

Отечественные и зарубежные аналоги стали марки 12Х18Н10Т

| Россия | 08Х18Г8Н2Т, 15Х25Т, 08Х22Н6Т, 10Х14Г14Н4Т, 12Х17Г9АН4, 08Х17Т, 12Х18Н9Т |

| ЕС | 1.4541, 1.4878, X10CrNiTi18-10, X6CrNiTi18-10KT |

| Франция | Z6CNT18-10, Z10CNT18-10, Z10CNT18-11, Z6CNT18-12 |

| Германия | 1.4541, 1.4878, X10CrNiTi18-10, X12CrNiTi18-9, X6CrNiTi18-10 |

| Швеция | 2337 |

| Австрия | X6CrNiTi18-10KKW, X6CrNiTi18-10S |

| Англия | 321S31, 321S51, 321S59, X6CrNiTi18-10, LW18, LW24 |

| Испания | F.3523, X6CrNiTi18-10 |

| Италия | X6CrNiTi18-11KG, X6CrNiTi18-11, X6CrNiTi18-11KT |

| Венгрия | H5Ti, X6CrNiTi18-10, KO36Ti, KO37Ti |

| Болгария | Ch18N9T, 0Ch18N10T, Ch18N12T, X6CrNiTi18-10 |

| Польша | 0H18N10T, 1H18N10T, 1H18N12T, 1H18N9T |

| Чехия | 17246, 17247, 17248 |

| Румыния | 10TiNiCr180, 12TiNiCr180 |

| Австралия | 321 |

| Япония | SUS321 |

| Китай | 0Cr18Ni10Ti, H0Cr20Ni10Ti, 0Cr18Ni11Ti, 0Cr18Ni9Ti, 1Cr18Ni11Ti |

| Южная Корея | STS321, STSF321, STS321TKA |

| Америка | 321, 321H, S32109, S32100 |

Источник:

Сталь 12х18н10т. Характеристикии, аналоги и сфера применения

Сталью называется сплав железа и углерода, также ряда других элементов. При содержание углерода более 2,14% образуется чугун. Для придания сплаву дополнительных свойств добавляются легирующие элементы – молибден, хром, ванадий, марганец, вольфрам, медь, никель и т.д.

Сталь 12Х18Н 10Т – конструкционная нержавеющая сталь, относящаяся к аустеническому классу, что это значит? В легированных сталях помимо атомов железа имеются атомы других металлов. Они способны замещать атомы железа в кристаллической решетке, образуя твердый раствор замещения.

В разных сплавах аустенит существует при разных температурах. Для сравнения, в железе — в диапазоне температур от 900 до 1401градуса. В углеродистых сталях при температуре не менее 723 градусов, в легированных сталях при более низких температурах.

Химический состав

- Углерод (С) – до 0, 12%

- Марганец (Mn) – до 2%

- Никель (Ni) 9 — 11%

- Хром (Cr) — 17 – 19%

- Медь (CU)- до 0,3%

- Титан (Ti) — до 0,8

- Фосфор (Р) – 0,035%

- Железо (Fe)- основа

- Сера (S)- 0,02%

Сталь 12Х18Н10Т отличается высоким содержанием никеля и хрома, небольшим содержанием углерода.

Каждый из перечисленных легирующих элементов оказывает влияние на характеристики стали 12Х18Н10Т и придают ей определенные свойства. Хром обеспечивает значительную коррозийную стойкость и жаростойкость.

Никель способствует стабилизации аустенической фазы, которая может сохраняться даже при комнатной температуре. Повышает пластичность, технологичность и жаростойкость.

Хромоникелевые стали сохраняют высокую коррозийную стойкость при нагреве.

Кремний и марганец в небольших количествах не оказывают существенного влияния на качество стали.

Характеристики и свойства

Сталь марки 12Х18Н10Т нашла широкое применение благодаря своим характеристикам:

- Жаростойкости и жаропрочности

- Отличной свариваемости

- Высокой пластичности

- Ударной вязкости

- Устойчивости к агрессивным средам (кроме серосодержащих сред)

- Коррозийной устойчивости

- Широкий температурный диапазон использования – от -196 до +600 градусов

Сфера применения

Среди представителей других марок, нержавеющая хромоникелевая сталь является наиболее востребованной и распространенной. Используя уникальные качественные характеристики, сталь 12Х18Н10Т применяется в различных сферах:

- В химической промышленности для производства емкостей, работающих под давлением

- Для изготовления трубопроводов, транспортирующих растворы агрессивных жидкостей – уксусной, фосфорной, азотной кислоты, также солей и оснований.

- В устройствах для получения жидкого кислорода

- В пищевой промышленности – мясной, молочной, алкогольной

- В химической, топливно-энергетической, нефтяной промышленностях

- Для производства нержавеющего листа, труб, кругов, проволоки, в том числе для сварочных работ

- Стальные нити необходимы для изготовления пружины, сетки, тросов, канатов

Способы получения

- Выплавка методом полного окисления (применяется редко)

- Выплавка методом частичного окисления

- Выплавка методом сплавления

- Выплавка методом смешивания

Аналоги

Стали с аналогичными свойствами выпускаются в России и ряде зарубежных стран.

- К отечественным аналогам относятся стали 12Х18Н9Т, 08Х17Т, 08Х18Т

- Зарубежные аналоги стали выпускаются во Франции, Швеции, Польше, Австрии и Австралии и других странах. Например, марки сплавов в Германии – 1.4541, США – AISI 321, Китае — OCR18NI10TI, Японии — SUS321 и т.д.

Согласно требованиям ГОСТА 19281-89 вся продукция из стали подлежит обязательной сертификации. Производители, продавцы, импортеры стальной продукции обязаны иметь сертификаты соответствия.

Источник:

Технические характеристики стали и труб 12х18н10т: химический состав и сплавы Ссылка на основную публикацию