Расточная головка относится к числу компонентов оснастки специального оборудования, которое применяется для выполнения расточных работ. Суть последних сводится к приданию отверстий необходимых параметров путем осуществления таких операций, как сверление, литье и ковка.

Основная задача, которую планируется решить с их помощью – придание отверстиям большего диаметра и повышение точности размеров и малой шероховатости поверхности обрабатываемых деталей. При помощи расточного оборудования можно получать отверстия, канавки и выемки. Довольно распространены ситуации, когда к расточным работам прибегают металлообрабатывающие предприятия.

- Особенности расточных работ

- Процесс растачивания отверстий на станке

- Расточная головка — определение

- Виды расточных головок

- Головки с ручной подачей

- Головки с автоматической радиальной подачей

- Устройство и принцип работы

- Заключение

- Делительная и расточная головка для фрезерного станка

- Виды делительных головок

- Простая делительная головка

- Универсальная делительная головка

- Достоинства

- Классификация

- Оптическая делительная головка

- Самодельная делительная головка

- Дополнительная информация

- Координатно-расточные станки: особенности, принцип работы, критерии выбора

- Предназначение координатно-расточного станка

- Комплект поставки

- Классификация оборудования

- Виды агрегатов

- Обработка заготовок

- Координатно-расточной станок – качественное растачивание отверстий

- Устройство и принцип работы фрезерного станка

- Основные виды фрезерных станков

- Общий принцип работы универсального фрезерного станка

- Главное отличие современного оборудования с ЧПУ от стандартных станков – автоматизация управления скоростью фрезы и перемещением стола в процессе обработки детали.

- Особенности фрезерных станков с ЧПУ

- Типы фрезерных станков и их назначение

- Основные виды фрезерных станков

- Горизонтально-фрезерные

- Вертикально-фрезерные (консольные)

- Универсальные и широкоуниверсальные станки

- Бесконсольные фрезерные

- Продольно-фрезерные

- Копировально-фрезерные (объемно-фрезерные)

- Шпоночные фрезерные

- Фрезерные станки, оснащенные модулем ЧПУ

Особенности расточных работ

Чтобы выполнить расточные работы, требуется использовать специальное оборудование, в качестве которого может выступать расточный, фрезерный и токарный станок.

Первый станок представляет собой разновидность металлорежущего оборудования, основное назначение которого сводится к выполнению сверления, зенкерования отверстий, фрезерования поверхностей, нарезания резьбы и иных операций.

Во многом результат расточных работ зависит от используемого станка, где важно ориентироваться на форму обрабатываемого изделия.

При выполнении подобной обработки создаваемому отверстию обеспечивается высокая точность размеров. Вместе с тем уровень производительности при растачивании не такой высокий, нежели в случае выполнения такой операции, как сверление. В качестве основных рабочих элементов выступают расточные резцы. Всего можно выделить два вида подобных элементов для растачивания:

- проходные резцы. С их помощью можно обрабатывать отверстия сквозного типа;

- упорные резцы. Они позволяют выполнять обработку глухих отверстий.

Резец для расточки представляет собой рабочий инструмент, при помощи которого можно растачивать обрабатываемое изделие. В его устройстве можно выделить три ключевые части:

- Пластина, которая может быть сменной и неперетачиваемой;

- Тело расточной оправки;

- Хвостовик.

Выполняя подобную операцию, следует всегда помнить, что резец неизменно имеет больший задний угол по сравнению с рабочими инструментами, с помощью которых выполняется внешняя обработка. Такое решение позволяет головке точно списываться в отверстие. Другой особенностью является то, что она уступает по диаметру отверстию.

Расточные работы в большинстве случаев выполняются при помощи специальных ножей, которые позволяют добиться более высокой точности этой операции.

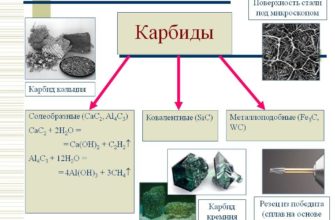

В качестве материала для них используется быстрорежущая сталь или же твердые сплавы. Они имеют тот же диаметр, что и выполняемое отверстие.

За счет применения ножей можно создавать отверстия в виде идеального цилиндра, для чего приходится осуществлять только один проход.

Процесс растачивания отверстий на станке

К расточке отверстий приступают лишь в тот момент, когда завершают сверление и рассверливание. Целью этих операций является обработка созданного отверстия или придание ему иного положения относительно оси.

Для выполнения растачивания на фрезерном станке используют особые резы либо многолезвийные инструменты, манипуляция с которыми заключается в их вращении. Необходимого результата можно также добиться и посредством вращения обрабатываемого изделия.

При первом варианте работы обязательно приходится применять направляющие втулки. Основное их назначение заключается в увеличении прямолинейности и уменьшении увода оси. Что же касается второй схемы обработки, то здесь ось отверстия имеет более прямолинейное положение, но при этом отклонения от оси вращения шпинделя станка отсутствуют.

Расточные работы могут выполняться с применением нескольких видов инструментов:

- Расточный резец. Именно к нему в большинстве случаях прибегают при работе на токарном оборудовании;

- Борштанги. Выполнены в виде скалок, оснащенных резцами. Они являются обязательным рабочим инструментом при работе на вертикальных и горизонтальных расточных станках;

- Расточные головки. Особенностью этого инструмента является высокая цена, а сами они используются для обработки отверстий размером порядка 50-250 мм. К ним прибегают при работе на вертикально-расточном оборудовании;

- трехперые цельные зенкеры. К ним прибегают в целях обработки отверстий, чем диаметр не превышает 32 мм. Обычно они применяются при работе на сверлильных станках;

- четырехперые насадные зенкеры. Основное их назначение заключается в обработке отверстий, размер которых не превышает 80 мм. Они являются обязательным элементом при выполнении расточных работ на сверлильном оборудовании.

Расточная головка — определение

Под этим рабочим инструментом принято понимать приспособление для расточного станка, которое позволяет зафиксировать один или несколько резцов.

Местом размещения резцов служит расточная головка. При этом они должны соответствовать диаметру обрабатываемого отверстия. Крепить их можно при помощи микрометрических винтов.

Также к ним могут прибегать для создания радиальной подачи.

Установка расточной головки производится в конусе шпинделя фрезерного станка при помощи хвостовика. В некоторых случаях ее можно закреплять на оправке.

Для фиксации корпуса расточной головки, которая необходима для предотвращения от поворачивания шпонкой, используют гайку, которая заворачивается на оправке.

В процессе работы резцедержатель начинает двигаться по направляющим корпуса. Любой оборот шпинделя приводит к вращению винта, который скреплен с конической зубчатой передачей, фиксацию которого обеспечивает звездочка, непосредственно взаимодействующая своим зубом с упором.

Это в свою очередь позволяет обеспечивать радиальную подачу.

Виды расточных головок

Предлагаемые на текущий момент расточные головки для фрезерного оборудования могут быть классифицированы на две основные группы:

- инструмент с ручной подачей;

- устройство автоматической радиальной подачей.

Головки с ручной подачей

Особого внимания заслуживает расточная головка для станка с ручной подачей. Их востребованность обусловлена наилучшими характеристиками. Дело в том, что в качестве материала для нее выступает высококачественная сталь, с которой проводят процедуру термического закаливания и последующую шлифовку.

Как раз благодаря подобному решению и удается выполнять гладкие и высококачественные резьбовые поверхности изделия. Что же касается устройства расточной головки, то именно ее особенности позволяют выбирать требуемый диаметр для обрабатываемых поверхностей: этот параметр лежит в диапазоне от 10 до 470 мм.

Головки с автоматической радиальной подачей

Ко второму виду расточных головок для фрезерного оборудования чаще всего прибегают для выполнения различных металлообрабатывающих операций. В первую очередь, когда возникает необходимость в растачивании поверхностей, торцевании, точении любых наружных поверхностей и пр.

Иными словами, рассматриваемая разновидность расточных головок подходит для выполнения большого количества операций, которые могут возникать во время обработки стальных заготовок.

Если говорить про особенности этой головки, то следует отметить наличие автоматической радиальной подачи, которая и позволяет осуществлять ступенчатую обработку металла.

Также важным моментом является и то, что подобные расточные головки для фрезерного оборудования отличаются достаточно широким выбором. По этой причине следует очень тщательно выбирать это изделие, поскольку это в последующем скажется на результате обработки.

Устройство и принцип работы

В конструкции расточной головки можно выделить следующие основные элементы:

- конический хвостовик;

- ступица;

- пиноль.

Местом крепления ступицы служит хвостовик, к которой он фиксируется при помощи четырех винтов. Причем два из них параллельно фиксируют и пиноль. Фиксацию резца обеспечивает ползун, который двигается по двум находящимся внутри пиноли цилиндрическим направляющим. Двигаться ползун заставляет ходовой винт.

Если рассматривать принцип работы расточной головки, то в нем можно выделить следующие особенности. Шпиндель фрезерного станка используется для закрепления хвостовой части, причем последняя фиксируется при помощи штатного затяжного винта. Перед обработкой заготовку помещают в тиски или размещают на столе станка.

Если приходится обрабатывать отверстие размером до 40 мм, то для выбора положения резца по отношению к центру отверстия следует выполнять манипуляции только с ползуном.

При работе с отверстиями, чей диаметр не превышает 85 мм, работу по растачиванию выполняют в два приема. Первый этап полностью аналогичен вышеописанной операции.

Что же касается второго, то для этого необходимо ползун выставить в изначальное положение, слегка открутить зажимные винты и передвинуть пиноль до упора в ступицу.

Для сверки диаметра отверстия используется специальная школа, которая находится на торцевой поверхности втулки. К рассматриваемому расточному приспособлению обязательно прилагается рукоятка для ходового винта и зажимных винтов.

Заключение

Работа по обработке отверстий различного диаметра требует применения различных элементов оснастки фрезерного станка. К их числу следует отнести и расточную головку. От этого элемента во многом зависит качество выполнения растачивания изделий. Поэтому необходимо правильно подобрать его с учетом характеристик обрабатываемых отверстий.

Источник:

Делительная и расточная головка для фрезерного станка

Делительная фрезерная головка является дополнительным оборудованием, которое расширяет возможности фрезерного станка в работах по металлу.

В первую очередь, фрезерная головка используется для производства различных инструментов — метчиков, зенкеров, разверток, фрез и т.д. Применяют ее, также при работе с профильными деталями машин — звездочки, зубчатые колеса.

Использование такого устройства позволяет вырезать пазы и шлицы на отдельных поверхностях, обрабатывать торцы деталей, формировать грани у гаек и головок болтов, и многие другие технологические операции.

При выполнении работ на фрезерном станке вертикальной ориентации используется вертикальная фрезерная головка с вертикальным расположением шпинделя.

Виды делительных головок

Как дополнительное оборудование, для работ по металлу с профильными деталями, фрезерная головка может быть установлена на фрезерном станке любого типа (горизонтальном, вертикальном, универсальном).

Разделяются такие устройства по нескольким видам:

- простая;

- универсальная;

- оптическая.

Простая делительная головка

Применяется в случае, когда возникает необходимость деления окружности, по которой вращается обрабатываемая деталь. Такого типа приспособления имеют делительный диск (лимб), который закреплен на шпинделе самой головки и имеет отверстия или шлицевые деления, количеством 12, 24, 30, для фиксации защелки.

Диски, которые имеют 12 отверстий (делений) позволяют разделить один оборот детали вокруг своей оси на 2, 3, 4, 6, 12 одинаковых частей. Наличие 24-х меток позволяет сделать такое же деление в следующем порядке — 2, 3, 4, 6, 12, 24 части. Диск, имеющий 30 отверстий, делит круг вращения детали на 2, 3, 5, 6, 15, 30 частей.

В простой делительной головке шпиндель поворачивается с помощью червячной передачи. Червячное колесо, которое насажено на шпиндель, выполняет функции делительного диска с тремя рядами отверстий. При вращении рукоятки, которая находится на одном валу с червяком, происходит изменение положения шпинделя.

Использование червячной передачи позволяет получать плавное вращение, при котором задача попасть штифтом в нежное отверстие на диске значительно облегчается.

Такое устройство позволяет проводить деление, без каких либо дополнительных механизмов, простым поворотом диска. Этот метод деления называют непосредственным. Для выполнения более широких функций, простая головка может и не подойти, поэтому существует другой вариант — универсальный.

Универсальная делительная головка

Используется в случае необходимости установки обрабатываемой детали под определенным углом относительно плоскости рабочего стола. При этом возможен поворот детали на требуемый угол вокруг ее собственной оси вращения. Примером использования в работе с профильными деталями может быть нарезание винтовых канавок на цилиндрической заготовке.

Универсальная головка позволяет выполнять фрезерные работы по металлу с получением следующих форм:

- квадрата;

- шестиугольника;

- многогранника;

- равномерно расположенных по окружности зубьев;

- других форм (в зависимости от разметки на лимбе).

На фрезерном станке с использованием УДГ можно выполнять следующие операции:

- установку заготовки под заданным углом к рабочему столу;

- поворот заготовки вокруг собственной оси на заданный угол;

- постоянное вращение детали при нарезке винтовых канавок или зубьев;

- периодическое вращение заготовки на определенные доли круга вращения.

Достоинства

С помощью делительной головки, при работах по металлу на фрезерном станке, можно выделить следующие дополнительные функциональные возможности:

- значительно расширить спектр рабочих операций;

- обрабатывать заготовку, которая расположена в удобном или нужном положении относительно плоскости стола, как по вертикали, так и по горизонтали;

- упростить работы по металлу с заготовками различных размеров.

Классификация

Универсальные делительные головки имеют свое обозначение, по которому можно определить их основные рабочие параметры:

- УДГ 100 — обрабатываются заготовки диаметром 100 мм, размеры по основанию — 260×180 мм, вес — 25 кг;

- УДГ 125 — с ее помощью можно обрабатывать заготовки, максимальный диаметр которых не превышает 125 мм. Размеры основания — 260×180 мм. Вес — 28 кг;

- УДГ 250 — максимально допустимый диаметр обрабатываемой заготовки — 250 мм, габариты — 260×180 мм, вес — 53,6 кг;

- УДГ 320 — заготовка не должна превышать по диаметру 320 мм, размеры по основанию — 290×234 мм, вес — 101 кг;

- УДГ 400 — самая большая делительная головка, которая позволяет работать с заготовками сечением до 400 мм. Габаритные размеры основания — 290×234 мм, вес — 106 кг.

Все вышеперечисленные приспособления имеют цену деления на лимбе 15º.

Многие параметры являются одинаковыми, так как использование данных устройств рассчитано на стандартное оборудование. Различие в основном — по диаметрам обрабатываемых деталей — чем он больше, тем крупнее и тяжелее устройство.

Используется еще один тип обозначений. К примеру — УДГ 40 Д250. Это означает, что делительная головка является универсальной, для полного оборота шпинделя требуется повернуть рукоятку 40 раз, максимальный диаметр обрабатываемой детали не должен превышать 250 мм.

Оптическая делительная головка

Такое устройство используются для выполнения особо точных делений, и в некоторых случаях, для проверки правильности выполненного деления на другом устройстве.

Наверху головки имеется окуляр микроскопа, в оптическую систему которого помещена неподвижная шкала. Цена деления в ней равна 1′, а общее количество частей 60-ти. Деления просматриваются настолько четко, что отсчитать долю в ¼ минуты не представляет никакой сложности.

Рассчитывается угол поворота шпинделя также как и для механической головки. Но следует учесть, что необходимо составлять таблицу всех последовательных углов, так как они суммируются.

Самодельная делительная головка

При небольших объемах работ по металлу проводимых своими руками, покупать дорогостоящее дополнительное оборудование не имеет смысла, так как затраченные вложения никогда не окупятся.

Но домашним мастерам, имеющим в своем распоряжении фрезерный станок, такое приспособление, как делительная головка, все же необходимо. Для ее создания понадобится червячный редуктор, токарный патрон, диаметром в пределах 65 мм, и диск (лимб).

Компоновка этих элементов является стандартной, ничего нового придумывать не нужно. Деления (отверстия) на диске делаются под свои индивидуальные потребности. Все остальное аналогично промышленным вариантам.

После сборки самодельной конструкции необходимо провести ее юстировку. Это делается после того, как деталь сделанная на фрезерном станке при использовании самодельной делительной головки, сравнивается по параметрам с заводским образцом.

Дополнительная информация

Использование различного вида фрезерных головок позволяет выполнять обработку деталей на одном станке, в то время как без их применения, необходимо задействовать несколько. Существует дополнительное оборудование для фрезерных станков в виде таких типов головок:

- угловая;

- расточная;

- долбежная.

В свою очередь они могут быть изготовлены в нескольких вариантах, например — со сменными ножами или пластинами.

Угловая головка также имеет несколько вариантов исполнения:

- головка 90º:

- модульного типа;

- универсальная.

Все эти дополнительные приспособления (угловая, расточная, долбежная головки) значительно повышают точность и увеличивают производительность фрезерного оборудования, так как позволяют осуществлять вертикальную и горизонтальную обработку, а также проведение работ под углом, без переустановки заготовки.

Источник:

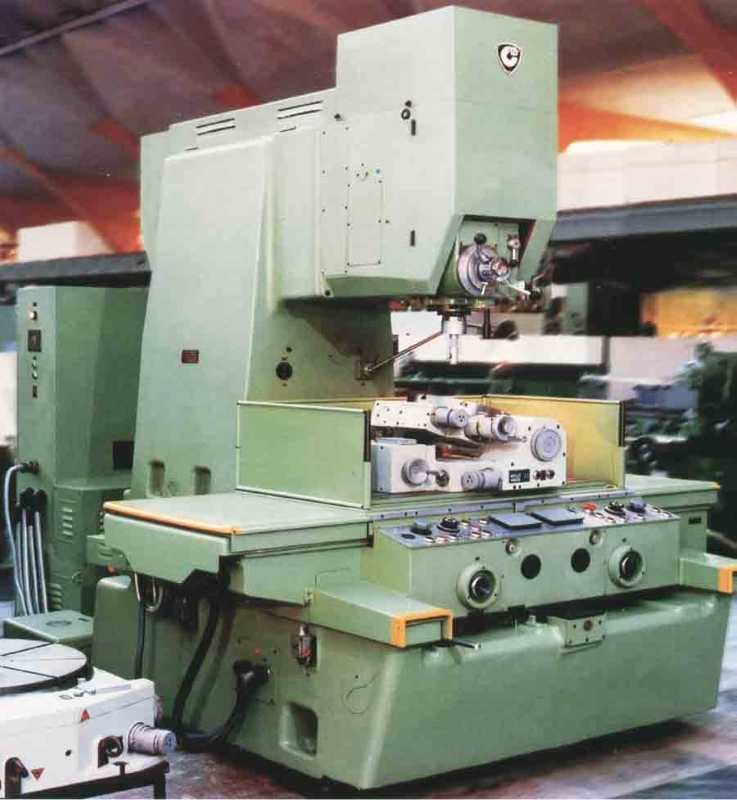

Координатно-расточные станки: особенности, принцип работы, критерии выбора

Координатно-расточным агрегатам отведено особое место в мире станков, ведь они выполняют одну из самых сложных задач — создают высокоточные отверстия с незначительными отклонениями в размещении относительно друг друга.

У такого оборудования особое отсчетное устройство, что дает возможность делать высокоточную обработку заготовок. Погрешность при сверлении отверстий до 1 микрометра.

Дополнительно координатные станки оснащены устройством, контролирующим возможные отклонения, что делает рабочий процесс практически ювелирным.

Такой тип техники применяется в обработке межцентровых отверстий если необходимо добиться максимально точных расстояний согласно с заданными на плоскости координатами. В процессе обработки заготовок не нужны дополнительные конструкции, направляющие инструмент.

Предназначение координатно-расточного станка

Используя этот вид агрегатов возможно выполнить:

- Максимально точное сверление.

- Растачивание.

- Чистовое фрезерование.

- Развертывание.

- Разметочные работы.

- Измерение и контроль параметров деталей.

В большинстве случаев такое оборудование используется для проделывания отверстий, при котором главным параметром является точность их взаимного размещения.

Комплект поставки

В комплект входят дополнительные разнообразные инструменты и специальные принадлежности, помогающие сверлить и растачивать отверстия, нарезать резьбу, проводить фрезерование и делать разметку. Речь идет о таких элементах:

- Патроны.

- Переходные втулки.

- Оправки для фрез.

- Набор борштанг.

- Универсальный резцедержатель.

- Резцедержатель точной подачи.

- Микроскопе-центроискатель.

- Пружинный керн.

- Установочный центр.

- Резцы, сверла, развертки, метчики.

Классификация оборудования

Расточные агрегаты обладают некоторыми конструктивными особенностями. В зависимости от типа выполняемых работ оборудование может быть специализированным или универсальным.

Главный признак агрегатов подобного рода — шпиндель (может располагаться как в горизонтальном, так и в вертикальном положении), с помощью которого приводится в движение осевая подача. Так как оборудование приспособлено под выполнение разных задач, то зачастую заготовка проходит полный цикл обработки. Важно, что изделие не нужно перемещать между несколькими станками.

Потому установки для растачивания пользуются особым спросом в отрасли машиностроения, где существует острая необходимость в постоянной сложной обработке деталей. Главная характеристика, влияющая на уровень производительности — сечение шпинделя. В нем фиксируется рабочий инструмент.

Виды агрегатов

На сегодняшний день существуют следующие виды данных станков:

- Токарно-расточные.

- Алмазно-расточные.

- Координатно-расточные.

- Горизонтально-расточные.

Координатно-расточные агрегаты признаны самыми универсальными и многофункциональными, что позволяет использовать их почти для всех известных операций, связанных с обработкой отверстий.

На таких агрегатах могут выполняться разметочные процедуры, требующие высокой точности, ведь они оснащены электронными, механическими, индуктивными и оптическими устройствами подсчета, которые становятся гарантией безупречности измерений передвижений подвижных узлов.

Второе существенное достоинство — универсальный поворотный рабочий стол, благодаря ему можно работать с наклонными отверстиями.

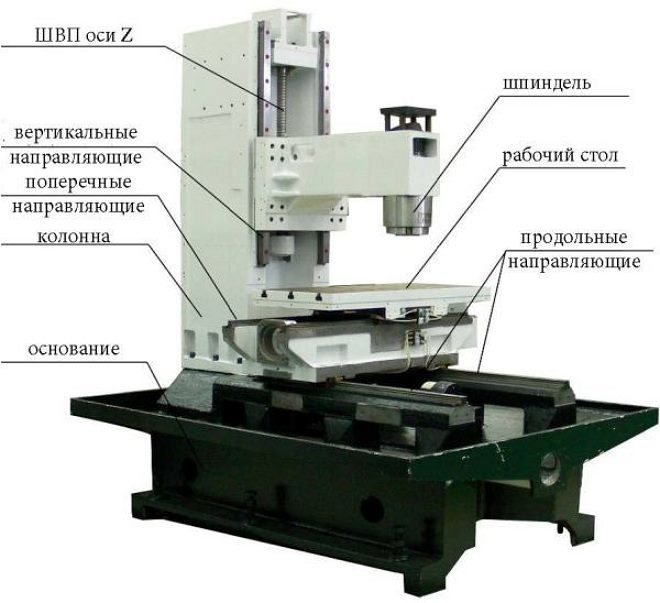

Вращение шпинделя — основное (рабочее) движение, а вертикальное перемещение — движение подачи. В состав входит одна либо две стойки.

Обработка заготовок

Для обработки деталей понадобится специальный инвентарь. В большинстве случаев пользуются расточными головками, монтирующимися в разные приспособления. У головок имеется цельнометаллическая державка хвостовика; на ней разместился паз, перемещающий резец ползуна.

А также часто применяется приспособление, позволяющее заниматься выполнением эффективного и быстрого растачивания пресс-форм (их матриц). Заготовка ставится на столе и фиксируется с двух сторон болтами прижимами.

Полость матрицы обрабатывается посредством квадратной регулирующей головки. Ее дополняют кольцо-регулятор со шкалой, снизу — паз. По нему передвигается ползун с резцом на держателе. Микровинты позволяют настроить головку.

Стоит отметить, что головки используются не во всех механизмах подобного типа.

Расточное оборудование имеет ряд важных достоинств:

- Простота и универсальность технологической оснастки.

- Повышенная производительность.

- Уменьшенная длительность производственного цикла.

- Быстрая подготовка оборудования к переориентированию на выпуск новых деталей.

Источник:

Координатно-расточной станок – качественное растачивание отверстий

Координатно-расточной станок – это универсальное оборудование для выполнения серийных и одиночных работ. В нем шпиндель размещается вертикально либо горизонтально.

Координатно-расточной станок может выполнять различные операции. На нем допускается производить:

- нарезание резьбы;

- растачивание отверстий (как чистовое, так и черновое);

- фрезерование плоскостей;

- зенкерование отверстий (используется зенкер по металлу), а также их развертывание.

Расточные агрегаты могут иметь определенные конструктивные особенности. В зависимости от этих особенностей, а также от того, какая именно обработка на станках обычно выполняется, описываемое оборудование делят на специализированное и универсальное. А установки универсальной группы подразделяют на вертикально-, координатно-, горизонтально- и алмазно-расточные станки.

Главным признаком расточных агрегатов считается наличие в их конструкции шпинделя (располагается горизонтально или вертикально), осуществляющего движение осевой подачи.

Так как подобное станочное оборудование способно выполнять множество разных по характеру работ, заготовка в них нередко обрабатывается по полному циклу.

При этом, что очень важно, изделие не нужно переставлять на другие металлообрабатывающие агрегаты.

По этой причине вертикально-расточные и иные установки, на которых происходит растачивание отверстий и прочие операции, так востребованы крупными предприятиями машиностроительной отрасли, где производится сложная обработка деталей. Основной характеристикой, описывающей технический потенциал оборудования для растачивания, считается сечение шпинделя.

Данная величина также определяет главные геометрические размеры агрегатов, будь то токарно-расточные станки либо стандартные вертикально-координатные установки. В шпинделе выполняется фиксация рабочего инструмента.

Координатно-расточной станок использует машинные метчики, сверла, разнообразные режущие приспособления – фрезы, зенкера, резцы и так далее. О нем речь пойдет далее.

Существует четыре типа установок, на которых выполняется растачивание отверстий и прочая обработка изделий – токарно-расточные, алмазно-расточные, координатно-расточные и горизонтально-расточные. Координатно-расточной станок признается наиболее универсальным и многофункциональным, что позволяет применять его практически для всех известных операций обработки отверстий.

На таком агрегате можно даже осуществлять на высоком уровне точности разметочные процедуры за счет того, что он обычно оснащается множеством электронных, механических, индуктивных и оптических механизмов отсчета, которые гарантируют безупречные измерения передвижений подвижных узлов.

Другое достоинство координатных станков – наличие поворотного универсального рабочего стола, благодаря которому становится доступной обработка наклонных отверстий.

Вращение шпинделя в рассматриваемых агрегатах считается основным (рабочим) движением, а его перемещение по вертикали является движением подачи. Конструктивно координатно-расточной станок может иметь одну или две стойки. На оборудовании с двумя стойками установочным движением признаются следующие передвижения:

- рабочей поверхности (продольное);

- шпиндельной бабки с траверсой (перемещается вертикально);

- бабки по траверсе (поперечное).

В одностоечных станках различают два вида установочного движения:

- вертикальное – шпиндельной бабки;

- в продольном и поперечном направлениях – шпинделя.

Обработка деталей на координатно-расточных установках осуществляется при помощи специального инвентаря. Чаще всего используются расточные головки, которые монтируются в различные приспособления. Хорошо известен, например, универсальный механизм, дающий возможность выполнять одновременное растачивание в матрицах конуса и отверстий.

Головки для него обязательно имеют державку (выполнена цельнометаллической) хвостовика, на которой располагается паз, необходимый для перемещения резца на ползуне. Кроме того, головки оснащаются интегрированным в распределительную планку автоматическим элементом. Во время работы он периодически отсылает сигналы ползуну, который и передвигает резец.

Устанавливают и используют рассматриваемый механизм далее указанным способом:

- хвостовик рабочей автоматической головки монтируют при помощи кольца-зажима на шпиндель;

- к цилиндру (снизу) подсоединяют ролик на роликодержателе, который крепится к небольшому хомутику.

Также активно используется и приспособление, позволяющее выполнять высокоэффективное и быстрое растачивание пресс-формы (ее матрицы). Эту заготовку ставят на стол и фиксируют с двух сторон посредством болтов прижимами.

Обработка полости матрицы (ее растачивание) выполняется при помощи головки регулирующего типа. Форма корпуса такой головки – квадратная.

Она снабжена кольцом-регулятором со шкалой, в нижней части устройства располагается паз («ласточкин хвост»).

По нему двигается ползун с резцом на держателе. Настройка головки осуществляется двумя микровинтами (один предназначен для предварительной регулировки, второй – для точной).

Применяются на координатных станках и иные специальные приспособления для растачивания отверстий, зенкерования и так далее. Их конструкция зависит от того, какие конкретно операции выполняются на агрегате.

Заметим, что не во всех подобных механизмах используются головки.

Алмазно-расточные станки характеризуются повышенными скоростями выполнения режущих процедур и малыми подачами. Они могут быть двух- и односторонними, много- и одношпиндельными, горизонтальными и вертикальными. Чаще всего, такое оборудование эксплуатируется на комбинатах, которые выпускают крупными партиями авиационные, сельскохозяйственные и автомобильные изделия.

Алмазно-расточные станки гарантируют уникальную четкость обработки отверстий, класс их шероховатости не ниже восьмого, минимальные отклонения по сечению. Данные установки имеют глубину резания не более 0,55 мм (минимум – 0,05).

Обработка деталей на них выполняется со скоростью до 1000 метров в минуту.

Алмазно-расточные станки работают исключительно с твердосплавными и высокоточными алмазными режущими инструментами, которые обеспечивают превосходное растачивание следующих изделий:

- блоков цилиндров;

- гильз двигателей транспортных средств;

- вкладышей и втулок;

- головок блоков автотехники;

- шатунов.

Кроме того, алмазно-расточные станки применяются для черновых операций. К ним относят – растачивание канавок и конусов, наружное и внутреннее обтачивание конусных заготовок, подрезание торцов и многие другие. Обработка изделий на «алмазных» агрегатах выполняется при помощи комплектов инструментов и наборов съемных шпинделей, которые поставляются производителем вместе со станком.

Горизонтально- и токарно-расточные станки представляют собой разновидности координатных агрегатов.

Горизонтально-расточное оборудование отличается от вертикально-расточного, как понятно из названия, расположением шпинделя, вращательно-поступательное перемещение коего считается главным.

Подача в нем передается обрабатываемому на столе изделию, используемому рабочему инструменту или применяемому приспособлению.

К перемещениям вспомогательного характера таких станков относят следующие установочные движения:

- рабочей поверхности по двум координатам;

- шпиндельной бабки (вертикально);

- люнета на задней стойке и самой стойки.

Токарно-расточные агрегаты используются реже, чем все остальные станки расточной группы. Они востребованы крупными предприятиями, на которых производится комплексная обработка тех или иных промышленных изделий.

В наши дни нередко встречается расточной станок с ЧПУ, который отличается от обычных установок рядом достоинств. Среди них можно выделить несколько самых важных преимуществ:

- универсальность и простота технологической оснастки;

- повышенная производительность (до 2,5 раз более высокая по сравнению со стандартным расточным агрегатом любой конструкции);

- уменьшенная длительность производственного цикла;

- малое время на подготовку оборудования к переориентированию на выпуск новых изделий.

В целом, расточной станок с ЧПУ выполняет те же операции, что и обычный, но при этом его применение в любом случае является экономически более целесообразным. Обработка металлических деталей на таких установках, кроме того, характеризуется большей точностью и отсутствием брака, обусловленного ошибками оператора агрегата.

Расточной станок с ЧПУ с двумя либо одной стойкой по уровню точности может быть причислен к классу С либо А.

А по степени автоматизации описываемые установки делят на оборудование со сменой изделий и инструментов в автоматическом режиме, с предварительным набором координат и цифровой индикацией, а также на простые станки с программным управлением. Заметим, что на всех них, как правило, допускается осуществлять не только расточные, но и фрезерные работы.

Далее приводится список популярных станков расточной группы с числовым программным управлением:

- ДД450АФ10 и 2А450АФ10: характеризуются наличием режима электронного маховика и наличием измерительно-отсчетного электронного комплекса;

- 2Е450АФ30: в этих агрегатах имеется цифровая индикация и возможность постановки задачи в режиме диалога с оборудованием;

- 2Л450АФ4: особенности – графический монитор и контурная обработка по трем осям.

Отдельно скажем и о мобильных расточных станках, которые имеют малые размеры. Их обычно используют для хонингования и расточки мест посадки под седла разнообразных клапанов (регулирующих и стопорных) и выполнения иных расточных мероприятий не в заводских условиях. Благодаря мобильному расточному станку, многие работы по обработке изделий можно выполнять практически на любом объекте.

Источник:

Устройство и принцип работы фрезерного станка

Фрезерной станок представляет собой один из самых распространённых подвидов оборудования для обработки различных металлических заготовок и деталей.

Основной частью станка является фреза – режущий инструмент с несколькими лезвиями, закреплённый на шпинделе.

В универсальных фрезерных станках шпиндель располагается под углом 90° к заготовке, однако другие модели (например, широкоуниверсальный станок) имеют дополнительную шпиндельную головку на выдвижной конструкции, позволяющей менять угол наклона фрезы.

Основные виды фрезерных станков

Фрезерные работы по металлу востребованы во многих областях современной промышленности, в связи с чем на рынке представлен широкий спектр модификаций фрезерных станков различной конструкции.

- Универсальные фрезерные станки – оборудованы неподвижным горизонтальным шпинделем и поворотным столом;

- Широкоуниверсальные фрезерные станки – по сравнению с универсальными станками дополнительно оснащены приставным шпинделем, который может поворачиваться вокруг горизонтальной и вертикальной оси;

- Горизонтальные фрезерные станки – имеют горизонтальный шпиндель и консоль, которая может перемещаться перпендикулярно шпинделю в нескольких направлениях. Используются для работы с изделиями среднего веса и небольшого размера;

- Вертикальные фрезерные станки – в данных моделях шпиндель и фреза располагаются вертикально и могут поворачиваться вокруг своей оси. Рабочая консоль может двигаться как перпендикулярно к режущему инструменту, так и вертикально;

- Бесконсольные фрезерные станки – оборудованы шпинделем со фрезой, которые перемещаются только вертикально, и столом, который может двигаться лишь в продольном и поперечном направлениях;

- Продольные фрезерные станки. Изготовляются в двух- и одностоечном вариантах, могут быть оборудованы двумя вертикальными и двумя горизонтальным фрезами. Стол продольных станков может двигаться только в продольном направлении, шпиндели двигаются как вертикально, так и поперечно;

- Копировальные фрезерные станки – наиболее современные модели, траектория движения и скорость перемещения шпинделя и стола контролируются за счёт программного управления, для копирования образец детали ощупывается специальным копировальным инструментом;

- Шпоночные фрезерные станки – характеризуются наличием автоматизированного рабочего цикла и оснащены двигающимся в продольном направлении столом и вертикальным шпинделем, способным совершать так называемые планетарные движения заданного диаметра;

- Карусельные фрезерные станки – оборудованы вертикальными шпинделями с фрезами и непрерывно вращающимся круглым столом, позволяющим не прерывать работу над деталью;

- Обрабатывающие центры – сочетают функционал токарного и фрезерного станков, позволяя в короткий срок осуществлять комплексные токарно-фрезерные работы над металлическими деталями и изделиями сложной конфигурации.

Общий принцип работы универсального фрезерного станка

Основой фрезерного станка является станина – устойчивая база, на которой закрепляются прочие части устройства. Внутри станины располагаются коробка скоростей и полый вал шпиндельного механизма. Фреза станка поддерживается при помощи “хобота” – специальной конструкции с подвесками.

В процессе работы консоль с коробкой подач движется по вертикальным направляющим станины. В это же время салазки с поворотным механизмом, несущим продольный стол, перемещаются в поперечном направлении по направляющим консоли. Стол может поворачиваться вокруг вертикальной оси и таким образом менять своё положение и в горизонтальной плоскости (по отношению к оси шпинделя).

После запуска двигателя станка при помощи коробки передач крутящий момент передаётся на шпиндель. На переднем торце шпинделя монтируется фрезерная оправка, обычно представляющая собой так называемый конус Морзе – стержень конической формы, на котором с помощью колец и гаек фиксируется режущий инструмент (фреза).

У моделей станков с расширенным функционалом шпиндельных головок может быть несколько – как правило, дополнительная головка более подвижна и может работать как отдельно, так и параллельно с основной, осуществляя фрезеровку изделий сложной конфигурации, а также такие виды работ, как сверление, растачивание и пр.

Главное отличие современного оборудования с ЧПУ от стандартных станков – автоматизация управления скоростью фрезы и перемещением стола в процессе обработки детали.

Особенности фрезерных станков с ЧПУ

На предприятиях, осуществляющий серийных выпуск деталей со сложной криволинейной поверхностью (лопасти воздушных винтов, лопатки самолётных турбин) используются станки ЧПУ со шпинделем на отдельных салазках, позволяющих режущему инструменту самостоятельно двигаться вертикально и вокруг своей оси.

Отдельный класс также представляют собой копировальные фрезерные станки с ЧПУ, которые задействуются для обработки деталей сложной конфигурации (матриц для штамповки листовых изделий из металла, форм для литья и др.). Подобные модели оборудованы специальным щупом-индикатором, который изучает фигурный профиль детали-образца и передаёт полученные данные через рабочую фрезу для создания аналогичного изделия.

Источник:

Типы фрезерных станков и их назначение

На металлообрабатывающем оборудовании фрезерной группы можно выполнять различные операции обработки цилиндрическими, пазовыми, концевыми, торцевыми, фасонными фрезами, а также операции с использованием расточных резцов, сверл, разверток, зенкеров, приспособлений для нарезания резьбы.

Таким образом стирается грань между оборудованием сверлильно-расточной и фрезерной групп. Спектр возможностей обрабатывающих центров еще шире: они производят, наряду с фрезерной, токарную обработку заготовок.

Оснащение станков магазинами инструмента, револьверными головками, станочными приспособлениями расширяет возможности станков ЧПУ фрезерной группы, делает их более универсальными, значительно сокращает время перенастройки.

Разнообразие задач обработки металла определяет, какой тип или вид фрезерных станков нужен для реализации операций резания с требуемым качеством поверхности и необходимой точностью размеров, а также, каковы оптимальные финансовые вложения на покупку оборудования.

Основные виды фрезерных станков

Горизонтально-фрезерные

Оснащены горизонтальным шпинделем и рабочим столом в виде консоли. Стол совершает продольные, поперечные и вертикальные перемещения относительно шпиндельного вала и обрабатывающего инструмента (фрезы), закрепленного в нем.

Вертикально-фрезерные (консольные)

Принципиально отличаются от горизонтальных положением оси инструмента: здесь она расположена вертикально. Наличие в конструкции агрегата рабочей консоли ограничивает возможность применения горизонтально-фрезерного и вертикально-фрезерного оборудования: их назначение — изготовление деталей небольшого веса, размер заготовки также сравнительно невелик.

Универсальные и широкоуниверсальные станки

Снабжены: в первом случае поворотным столом, во втором — поворотной шпиндельной головкой. Такой тип оборудования значительно расширяет перечень проводимых фрезерных операций.

Бесконсольные фрезерные

Имеют шпиндель, совершающий вертикальные перемещения, а передвижения фрезерного стола напоминают крест (перемещаются продольно-поперечно).

Такая траектория движения рабочего стола определила второе основное название оборудования этого типа — фрезерные станки с крестовым столом.

Особенность таких агрегатов — это не консольное, а жесткое основание для установки заготовки; распространенное назначение — фрезерование крупногабаритных деталей значительной массы.

Продольно-фрезерные

Снабжены столом, совершающим продольные перемещения относительно оси станка. Шпиндельная бабка, в свою очередь, двигается в поперечном и вертикальном направлении, поворачивается на заданный угол (опция).

Для обработки крупногабаритных заготовок из металла используют продольно-фрезерные станки портального типа с установленной на две опоры траверсой, вдоль которой перемещается шпиндельная головка.

Для станков с меньшими габаритами характерно консольное устройство шпиндельной бабки.

Копировально-фрезерные (объемно-фрезерные)

Производят фрезеровку заготовки, считывая заданную конфигурацию с образца с помощью специального копировального инструмента.

Шпоночные фрезерные

Характеризуются планетарным движением шпинделя, стол агрегата совершает возвратно-поступательные перемещения.

Имеют один или несколько вертикальных шпинделей, последовательно обрабатывающих подающиеся к ним заготовки. В конструкции применен принцип многопозиционной обработки.

Особую нишу в промышленном производстве занимают фрезерные станки с ЧПУ и обрабатывающие центры.

Фрезерные станки, оснащенные модулем ЧПУ

При выборе и покупке фрезерного станка с ЧПУ необходимо знать определяющие технические параметры оборудования. Агрегаты, оснащенные модулем числового программного управления, имеют следующие особенности компоновки:

- Положение шпинделя. Вращение многолезвийного обрабатывающего инструмента (фрезы) производится при горизонтальном или вертикальном положении оси, либо шпиндель поворачивается и устанавливается наклонно под заданным углом к заготовке.

- Количество шпиндельных головок. Конструктивно фрезерное оборудование может включать один, два и более шпиндельных валов, расположенных в различных плоскостях. Нередко станки с ЧПУ (например, продольно-фрезерные, универсальные или горизонтально-фрезерные) и обрабатывающие центры оснащаются дополнительной съемной шпиндельной головкой, расширяющей диапазон производимых работ и повышающих сложность получаемых поверхностей изделий из металла и других материалов.

- Конструкция рабочего стола. В зависимости от компоновки, стол перемещается в продольном (продольно-фрезерные), продольно-поперечном (горизонтально-фрезерные и вертикальные фрезерные агрегаты), поднимается или опускается (консольные фрезерные), поворачивается вокруг своей оси (карусельные, барабанного типа). Опционно устройством для поворота заготовки могут оснащаться агрегаты со столом, совершающим продольно-поперечные перемещения (например, горизонтально-фрезерные, в том числе консольные, или универсальные). При этом поворотное устройство монтируется на рабочий стол станка или встраивается в его плоскость, позволяя обрабатывать как поверхности вращения, так и длинномерные заготовки без дополнительных затрат времени на установку/снятие оснастки.

- Количество осей или степеней свободы. Варьируется от 2-х до 5-и. Такая особенность практически всех видов фрезерных станков по металлу определяет сложность конфигурации обрабатываемой поверхности, количество переустановок детали при проведении полного цикла фрезерных работ.

- Точность обработки характеризуется не только жесткостью узлов агрегата и конструкции в целом, но и возможностью точного позиционирования детали, применением различных измерительных приборов для контроля конфигурации режущих кромок, перемещения инструмента, а также определения положения и размеров детали.

- Наличие магазина инструмента и количество возможных позиций в нем. Число устанавливаемых и используемых при обработке резанием фрез доходит до нескольких десятков. Вариативность производимых операций повышает применение в конструкции таких видов фрезерных станков приводных державок для инструмента.

- Мощность оборудования определяет тип обрабатываемого материала, его прочностные характеристики. На мощных агрегатах всех основных типов фрезерных станков при использовании твердосплавного режущего инструмента возможна обработка резанием закаленных металлов (до HRC 60…75), высокопрочных и жаропрочных сталей, титановых сплавов, твердых композитных материалов, а также применение форсированных режимов — высокой скорости резания при значительной глубине обработки.

- Частота вращения шпинделя. Определяет диапазон материалов, поддающихся обработке, а также качество (чистоту) получаемой поверхности. Выбор станка для фрезерования зависит от того, какой материал планируется на нем обрабатывать. Например, универсальные станки с высокоскоростными режимами резания реализуют точную обработку вязких материалов, например, дюралюминия, латуни, цинкосодержащих сплавов и т.д.

- Размеры необходимой рабочей зоны основных типов фрезерных станков определяют габариты обрабатываемых заготовок.

Источник: