Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке.

В наше время фрезеровка имеет такое же распространение, как токарная обработка детали либо сверление.

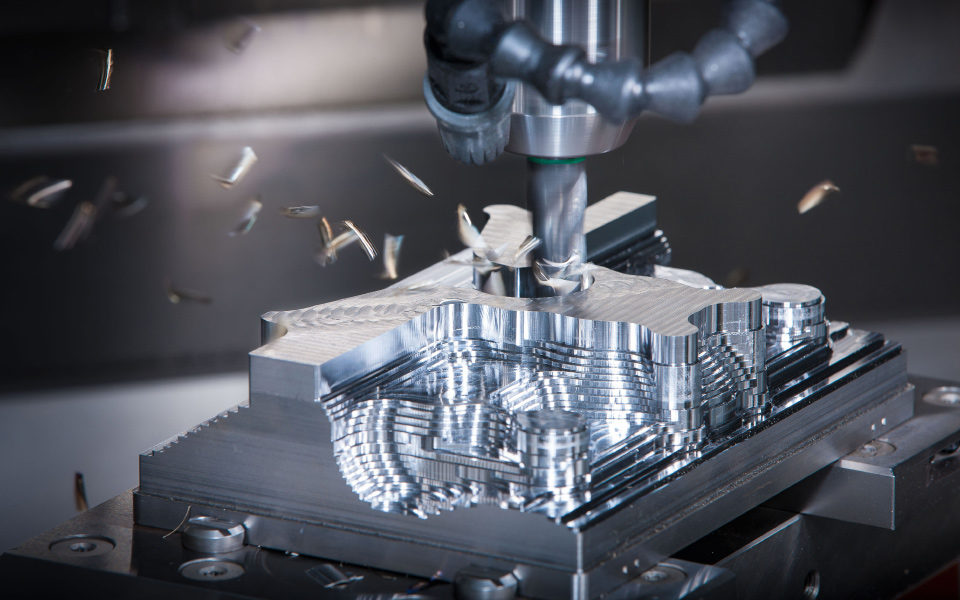

Процесс фрезерования заготовки, выполненной из различного материала, заключается в обработке заготовки с помощью фрезы.

Фреза – это режущий инструмент, выполненный в виде зубчатого колеса, имеющего множество лезвий, который зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои поверхности заготовки в нужном вам месте.

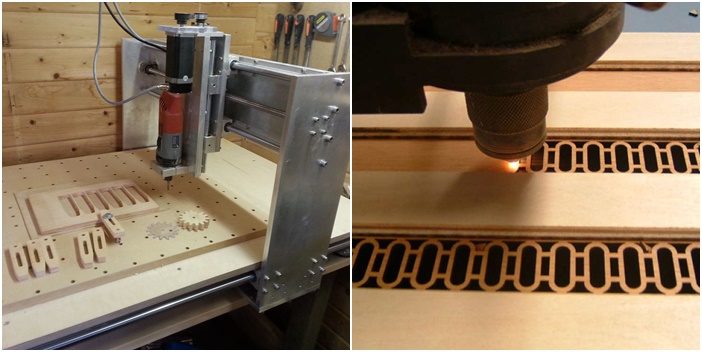

ЛАЗЕР VS ФРЕЗЕР.

ЛАЗЕР VS ФРЕЗЕР.

Фрезерная и лазерная резка и обработка. Сравнение.

При производстве различных изделий методом резки и гравировки встает задача выбора технологии. Современное оборудование предлагает множество способов:

- Гидроабразивная резка и гравировка,

- Плазменная резка,

- Лазерная резка и гравировка,

- Фрезерная резка и гравировка.

Каждый из способов имеет свои положительные и отрицательные стороны. Встает задача выбора технологии исходя из наиболее оптимального метода обработки конкретного материала.

В этой статье мы подробнее рассмотрим в сравнении наиболее распространенные способы резки и гравировки, которыми оборудовано наше производство и которые чаще всего встречаются на вооружении компаний близких нам по специфике.

Одной из основных причин, по которой выбор пал именно на эти технологии — они наименее затратные, как по стоимости оборудования, так и по расходным материалам.

И в совокупности закрывают все основные задачи, стоящие перед нашим производством, по выпуску продукции представленной на нашем сайте.

Сравнивать будем, как уже ясно из названия статьи: лазерную резку и фрезерную резку.

Поскольку есть задачи, с которыми может справиться только одна из технологий, а другая её только дополнить, то рассматривая преимущества и недостатки, следует остановиться на обработке материалов, которые подходят для обеих технологий.

Лазерная резка. Гравировка.

Этим способом можно быстро и точно разрезать тонколистовые материалы.

С помощью СО2 газового лазера относительно небольшой мощности (для конкретики наши лазеры имеют мощность 40 Вт) можно быстро и точно разрезать листовые материалы органического происхождения: пластик, оргстекло, шпон древесины, фанеру, резину, картон, плотную бумагу, кожу. Лазерная резка позволяет получить любой внешний или внутренний угол с острыми гранями, качество реза во многом определяется физическими и химическими свойствами материала, его толщиной.

Оргстекло и акрил

Если требуется получить прозрачную полированную поверхность на торце оргстекла или акрила после реза, то этого можно добиться только лазерной резкой. Оргстекло и акрил мы режем лазером толщиной до 15 мм.

Гравировка оргстекла дает превосходный результат в том случае, если это прозрачное литьевое или цветное оргстекло. Изображение получается белое и контрастное, возможность проработки очень мелких деталей.

Гравировка экструзионного оргстекла получается с небольшим заглублением, но намного бледнее.

Дерево, ДСП, МДФ, фанера

Резка шпона дерева и фанеры лазером возможна для материалов не толще 5-7 мм. Торец при резке дерева получается темного цвета, по сути лазер обугливает края, но делает это очень ровно и смотрится это достаточно благородно.

Гравировка на дереве и фанере получается несколько темнее основного фона, заглубление небольшое и определяется скоростью и мощностью лазера.

Можно выполнить рисунок из очень тонких линий с хорошим контрастом и высоким разрешением.

Фигурная резка картона и дизайнерской бумаги тоже дает превосходный результат. Но так же дерево, края при резке могут слегка обгорать, всё зависит от конкретной бумаги картона, на некоторых это почти не заметно. Ну и главное правило: лучше всего применять лазерную резку для тёмной бумаги и картона.

Лазерная гравировка СО2 лазером на поверхности металлов возможна только с применением специальных паст, что накладывает множество ограничений при передаче изображения.

Качественную гравировку на металле с проработкой мелких деталей с высоким разрешением можно выполнить только на твердотельном или оптоволоконном лазере.

Но такие лазеры из-за низкой мощности (речь идёт о мощности твердотельных лазеров, которые чаще всего встречаются на рекламных производствах, в том числе таких как наше, предназначение которых в основном – лазерная гравировка, бывают промышленные твердотельные лазеры гораздо большей мощности, способные выполнять и резку) не способны резать за исключением, пожалуй, фольги и прочих тонких металлизированных материалов, но то, время за которое лазер выполнит резку, просто не целесообразно.

Лазерная резка металлов возможна только на специальном оборудовании с излучателями высокой мощности, до нескольких кВт, с подачей различных газов в зону реза. На таком оборудовании невозможно получить мелкие детали. Да и сами станки стоят очень дорого.

Отличный результат достигается с помощью СО2 лазера при гравировке на поверхности минерального стекла. Хороших результатов можно добиться и по поверхности из хрусталя.

Широко распространено изготовление на специальной резине печатей методом лазерной гравировки. Можно выполнить микротекст и внести другие степени защиты от подделки.

Огромным преимуществом лазерной технологии является возможность получить фотографическое изображение на различной поверхности методом гравировки.

Лазером нельзя резать ПВХ материалы и пленки из-за токсичных выделений при температурном воздействии, которые приводят к выходу из строя оборудования.

Фрезерная резка и гравировка.

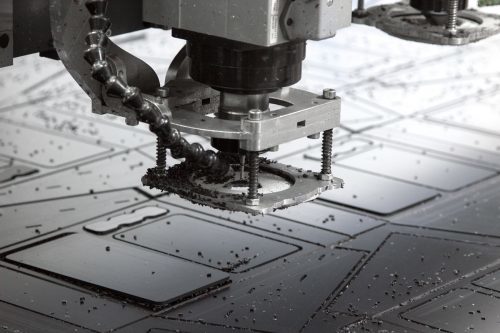

Механическая обработка различных твердых материалов методом фрезеровки является одним из традиционных и старинных способов. На фрезерном станке с числовым программным управлением можно резать и гравировать различные материалы, как органического происхождения, так и металлы. Основные преимущества:

- отсутствие температурного воздействия,

- возможность получения достаточно мелких деталей,

- гравировка на заданную глубину,

- чистовая обработка деталей любой сложности,

- большая толщина обрабатываемого материала,

- качественный чистовой рез листового материала,

- обработка нескольких слоев на заданную глубину,

- возможность получить торец реза под различным углом к поверхности.

Фрезерная резка позволяет работать с такими материалами как листовой алюминий и латунь, все пластики ПВХ, композитные материалы, толстая фанера более 15 мм, массив дерева, так же и со всеми материалами, которые обрабатываются лазером.

При фрезерной резке оргстекла, рез получается матовый, но зато можно выполнить рез под заданным углом и порезать акрил толщиной более 15 мм. Такой рез часто необходим в наружной и интерьерной рекламе, для последующей сборки или склейки объёмных моделей.

При фрезеровке фанеры и дерева рез получается цветом самого дерева, обугливания не происходит, если конечно правильно соблюдать параметры и не переборщить со скоростью вращения фрезы.

Методом фрезерной гравировки можно получить качественное 2D изображение на любой поверхности металла, пластика или дерева, изготовить глубокий штамп или клише.

Изготовить объёмные модели, гербы, элементы декора. Для изготовления большей части продукции, представленной на нашем сайте, мы используем либо фрезерную или лазерную технологию.

Из недостатков можно выделить невозможность получить острый внутренний угол. В данном случае получается небольшой радиус, равный половине диаметра минимальной применяемой фрезы.

Так же к недостаткам технологии можно отнести и смену инструмента (фрез) для получения качественного результата, наличие расходных материалов (фрезы и буры), в некоторых случаях большее время для обработки, чем лазером.

Последнее больше относится к гравировке.

Итак, подведем итоги и ответим на основные вопросы в таблице ниже.

| У кого больше спектр обрабатываемых материалов? | Конечно у фрезера, и больше материалов и толще материалы может он порезать. Лазер (40 Вт) режет в основном не металлические материалы и не очень большой толщины (подробнее смотри выше) |

| У кого выше скорость резки материалов? | Тут сложно сказать, совсем тонкие материалы быстрее порежет лазер, средней толщины плюс минус одинаково, толстые конечно фрезер, лазер многие толстые материалы может вообще не порезать. |

| Цена резки материалов | Это понятие относительное, тут больше зависит от хозяина оборудования и политики компании. Но, в общем, в среднем по больнице, как говориться, резать дешевле на фрезе, особенно материалы средней и большой толщины. |

| Кто может выполнить наиболее сложные задачи по резке? | Наше мнение, что это лазер, ему не важен, насколько сложен рез, внутренние углы, ему не надо место для захода фрезы, у него меньше допуски к расстоянию между резом. Хотя опять же, сравнивать надо масштабы, лазер хорошо справляется с мелкими узорами. Если это крупное изделие, то и фрезер всё вырежет без труда. |

| 2D и 3D обработка | Лидер явно фрезер. Хотя лазер может, например, делать гравировку на глубину, но, пожалуй, и только. У фрезера возможности практически безграничны, особенно при хорошем наборе различных фрез. |

| Качество реза | Здесь конечно сложно сравнивать, как солёное и красное, что лучше. Если нужен прозрачный край на оргстекле, то конечно только лазер. Если нужен бесцветный рез на дереве – только фрезер. Лазер чаще всего может оставлять нагар, который требует последующий протирки. Фрезер может оставлять стружку, заусенцы, хотя это больше зависит от мастерства работника и времени обработки. |

Про гидрообразную и плазменную резку можно сказать лишь то, что данные технологии предназначены для крупных производств. Оборудование довольно дорого, имеет высокое энергопотребление, крупные габариты. При гидроабразивной резке используется расходный материал – специальный песок.

Источник:

- Что это такое фрезеровка, и виды фрезерования

- Обработка заготовки на станке

- Классификация фрезерных работ

- Технология процесса фрезеровки

- Технология процесса фрезеровки на обычном станке

- Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

- Лазерная обработка детали на станке с ЧПУ

- Фрезерование деталей выполненных из титана

- В чём преимущество фрезерного станка с чпу перед лазерным станком?

- Оборудование

- 3D обработка

- Толщина заготовки

- Автоматическая смена инструмента

- Материал заготовки

- Фрезеровка металла — особенности фрезерной обработки

- Фрезерные станки

- Режущий инструмент

- Технология фрезеровки

- Чпу фрезеровка металла

- Перспективы развития технологии

- Что такое фрезеровка, технология фрезерования

- Обрабатывание детали на станке, типы фрезерования

- Как осуществляется фрезерование

- На обычном станке

- На станке с ЧПУ

- Фрезерование лазером

- Фрезеровка титановых изделий

- Особенности фрез

- В чём преимущество фрезерного станка с чпу перед лазерным станком?

Что это такое фрезеровка, и виды фрезерования

Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке.

Фрезерование – это вид обработки деталей с помощью фрез вручную или на станке.

В наше время фрезеровка имеет такое же распространение, как токарная обработка детали либо сверление.

Процесс фрезерования заготовки, выполненной из различного материала, заключается в обработке заготовки с помощью фрезы.

Фреза – это режущий инструмент, выполненный в виде зубчатого колеса, имеющего множество лезвий, который зажимается во фрезерном станке и, вращаясь с большой скоростью, снимает слои поверхности заготовки в нужном вам месте.

Обработка заготовки на станке

Раньше сам фрезерный станок работал лишь вручную, поэтому велик был процент брака.

С применением новых технологий и программирования появились новые фрезерные станки – с программным числовым управлением, использование которых облегчило и упростило работу фрезеровщиков.

Сейчас стал доступен и применен новый вид обработки – с помощью лазера, так на новых станках рабочий орган (фреза) полностью заменили на лазер. Лазер дает более точную обработку заготовки и соответственно меньший процент брака.

Лазерная обработка поверхности заготовки позволила совместить в один процесс обработку на токарном и фрезерном станках, и теперь появился новый термин «фрезерно-токарная обработка материала».

Классификация фрезерных работ

Четкого разделения этого вида обработки нет из-за того, что выполняемые вами работы очень разнообразны.

Существует разделение по типу станка:

- Лазерная обработка.

- Фрезерная механическая обработка.

Из основных видов можно указать следующие:

- по расположению на станине обрабатываемой заготовки – вертикальная, горизонтальная фрезеровка и фрезерование под определенным углом;

- по виду применяемой фрезы – концевая, торцевая, фасонная, периферийная;

- по направлению вращения режущего инструмента относительно движения заготовки – встречная или попутная.

Последний тип классификации используется для обработки больших заготовок, когда первичное фрезерование детали выполняется встречным видом обработки, а для окончательной доводки применяется попутный вид.

Технология процесса фрезеровки

В зависимости от типа станка, сложности обрабатываемой заготовки, материала применяемой детали различается и сама технология, по которой происходит фрезерная обработка.

Технология процесса фрезеровки на обычном станке

Вначале фрезеровщик производит подбор фрезы, которая надежно крепится на шпинделе фрезерного станка.

Обработка заготовки начинается с подготовки:

- включается небольшое вращение шпинделя, при этом деталь подводится к самой фрезе до наименьшего соприкосновения с ней;

- станина стола с закрепленной заготовкой отводится и вращающийся шпиндель останавливается;

- устанавливается необходимая глубина резки детали;

- включается вращение фрезы;

- станину стола с обрабатываемой деталью вручную перемещают до соприкосновения с вращающейся фрезой.

Фрезеровщику для работы над одной заготовкой необходим набор фрез, это позволяет увеличить производительность выполняемой им операции.

Размеры рабочего инструмента (фрез) выбираются, исходя из необходимого стандарта точности, так, для чернового вида фрезеровки необходимо достичь одиннадцатого или двенадцатого квалитета точности, а при заключительном этапе фрезеровки – 8 или 9.

В особых случаях согласно заданию точность размера может соответствовать 7 или 8 квалитетам.

Фрезерная обработка на станке с числовым программным управлением (ЧПУ)

Фрезерование с применением ЧПУ начало внедряться в производство не так давно, ее родоначальником можно считать систему рычагов, которая использовалась на обычных фрезерных станках.

С развитием электроники и вычислительной техники управление фрезерным станком было отдано компьютеру. Так фрезеровщик стал оператором ЧПУ, а для его взаимодействия со станком были написаны программы.

Обработка материала на станке ЧПУ позволяет увеличить точность, увеличить производительность, снизить процент брака, а также наладить выпуск серийных деталей со сложной геометрической поверхностью в большом количестве.

Компьютер задает станку и количество оборотов шпинделя, и параметры его движения (линейные координаты и глубина фрезеровки).

Современные ЧПУ станки могут выполнять 3D фрезеровку – это обработка детали несколькими рабочими органами одновременно, при этом находясь в разных плоскостях.

Перед началом работы, оператор предварительно на компьютере строит 3D-модель детали, станок затем воспроизводит ее с максимальной точностью.

На станке с ЧПУ к квалификации фрезеровщика предъявляются совсем иные требования.

Лазерная обработка детали на станке с ЧПУ

В современной обработке детали лазером он применяется лишь на станке с ЧПУ.

Это оборудование самое дорогостоящее, цена за работу выше, чем на фрезерном обычном станке, но лазерная обработка детали позволяет получить максимальную точность, значительно снижая при этом время на изготовление единицы детали.

Лазерным ЧПУ станкам под силу как точное фрезерование обычного материала, так и изготовление сложных объемных геометрических деталей, исключение лишь только составляют сферообразные округлые конструкции.

Лазерное фрезерование заготовки может выполняться двумя вариантами:

- В нужном месте станок с помощью теплового лазера выжигает заготовку, по окончании процесса выжигания шлифуется кромка.

- Шлифовочный лазер, снимает понемногу слои материала детали, многократно проходя по одному и тому же месту.

Лазерная обработка заготовки оставляет верхний слой гладким, без заусениц, это позволяет не производить дополнительную операцию – шлифование уже готовой вашей детали.

Фрезерование деталей выполненных из титана

Титан, как материал для деталей, все чаще используют в аэрокосмической отрасли. Титан один из самых трудных материалов для металлообработки режущей фрезой, так как он обладает низкой теплопроводностью.

То есть вовремя процесса фрезерования титана лишь небольшая часть тепла уходит со снимаемой стружкой, а это вызывает хороший нагрев как деталей фрезерного станка, так и самой заготовки.

Несмотря на все трудности с фрезерованием титана, для качественной обработки материала фрезеровщики дают немного дельных советов:

- максимально необходимо уменьшите площадь контакта заготовки из титана и фрезы;

- тщательно нужно следить за фрезой, ее режущая кромка должна быть остротой;

- применяйте фрезы с большим количеством зубьев;

- придерживайтесь позиции «только тонкая стружка»;

- начало фрезеровки производите по дуге;

- в конце прохода фрезы снимите фаску под 45°;

- применяйте фрезы с большим дополнительным задним углом;

- скрупулёзно наблюдайте за осевой вашей глубиной;

- если деталь тонкая необходимо уменьшить осевую глубину фрезерования;

- выбирать необходимо фрезу, диаметр которой не более 70% от диаметра выбираемого паза;

- для фрезеровки заготовки из титана необходимо применять высокоскоростные фрезы.

Цена на фрезеровочные работы во многом зависит от геометрии детали, вида фрезерного станка и материала вашей заготовки.

Фрезеровка материала должна производиться на исправном фрезерном оборудовании, специально прошедшем обучение персоналом.

Обращаясь за услугами фрезеровки, поинтересуйтесь, какие фрезерные станки использует фирма, уточните у знакомых или друзей репутацию исполнителя, тогда качество выполненной работы вас не разочарует, не покажется завышенной цена.

Источник:

В чём преимущество фрезерного станка с чпу перед лазерным станком?

Обработка материалов резанием применяется при производстве очень широкого класса изделий. До недавнего времени обработка резанием осуществлялась исключительно на токарных и фрезерных станках (и их разновидностях).

Однако с изобретением и стремительным развитием лазерной технологии, резец (или фрезу) стало возможно заменить лазерным лучом. Технология лазерной обработки имеет неоспоримые преимущества перед механической обработкой, но всё-таки не может вытеснить её полностью.

В чём же преимущество «классической» обработки резанием?

Оборудование

Прежде всего, следует отметить высокое сходство лазерно-гравировального станка с вертикально фрезерным. В обоих присутствует горизонтальный рабочий стол для размещения и крепления заготовок. Режущий инструмент (или лазерный излучатель) установлены на мобильном инструментальном портале, приводимом в движение шаговыми электродвигателями повышенной точности.

В обоих типах станков траектория инструмента задаётся системой ЧПУ, посылающей управляющие импульсы на электродвигатели для перемещения инструментального портала согласно программе обработки. И фрезерный и лазерный станки предназначены для резки, раскроя и гравировки материалов, а значит, и применяются в схожих областях производства.

Разница заключается лишь в способе воздействия на заготовку.

Лазерный станок нагревает и плавит (или испаряет) материал заготовки путём воздействия на её поверхность лучом концентрированной энергии, сфокусированной в очень малом пространстве (практически «в одной точке»). Изменяя мощность луча, а также его положение (и угол падения на заготовку), можно осуществлять обработку по определённому маршруту и получать сложные объёмные фигуры.

Фрезерный станок работает иначе. Вращающаяся с большой скоростью фреза своими острыми режущими кромками скалывает слои материала в области обработки и отводит их в виде стружки. Перемещение фрезы по трём-пяти независимым координатам позволяет обрабатывать сложные фасонные поверхности, а также торцевые плоскости заготовки, пазы, карманы, отверстия и т.д.Конструктивные особенности обоих типов станков определяют их сильные и слабые стороны в процессе обработки заготовок. Здесь мы приводим преимущества фрезерной обработки перед лазерной.

Обработка металлов является одним из самых ярких преимуществ фрезерных станков. Лазерные машины для обработки толстых металлических заготовок – это настоящие «промышленные монстры» с огромной мощностью излучателей и значительным энергопотреблением.

Настольный или напольный лазерно-гравировальный станок, как правило, не могут осуществить сквозной раскрой металлической заготовки.

В то время как фрезерный станок, даже незначительной мощности, при удачно подобранных режимах резания и применении твёрдосплавных фрез способны весьма профессионально обрабатывать металлы (особенно пластичные – медь, бронза, латунь, алюминий и пр.).

Таким образом, фрезерный станок отличается большей универсальностью – может работать с металлами и неметаллическими заготовками.

В то время как для лазерных машин существуют чёткие разграничение – «маленькие» станки вообще не работают с металлами, а «большие» напротив – не способны качественно обработать тонкие неметаллические заготовки.

Обработка ПВХ на лазерных станках категорически запрещена! Дело в том, что при нагревании поливинилхлорид выделяет диоксины, обладающие канцерогенным действием. Кроме того, выделяемые пары хлора взаимодействуют с атмосферной влагой и образуют серную кислоту, вызывающую повышенную коррозию оборудования.

Для фрезерных станков никаких ограничений по обработке ПВХ-заготовок нет. Напротив, податливый материал прекрасно обрабатывается резанием и позволяет фрезеровать сложные двух- и трёхмерные объекты.

3D обработка

Фрезерные станки, плавно меняющие направление движения и глубину погружения фрезы в заготовку способны изготавливать сложнейшие трёхмерные узоры, рельефную резьбу, превосходящую по качеству ручную работу лучших мастеров, и т.д.

В то время как лазерный луч имеет строгие ограничение по глубине погружения в материал заготовки и распространяется строго прямолинейно – следовательно «вырезанные» фигуры всегда будут иметь ступенчатую структуру.

Да и времени на обработку потребуется гораздо больше.

Толщина заготовки

Сам принцип лазерной обработки строиться на концентрации значительной энергии в одной точке на поверхности заготовки. Однако при погружении в глубину материала, мощность лазера – за счёт неизбежного взаимодействия с прилегающими слоями и рассеивания фотонов – быстро снижается.

Это приводит к тому, что профиль реза толстых заготовок перестаёт быть ровным (становится трапециевидным), к тому же фактическая глубина реза ограничена сравнительно небольшой величиной (порядка 6-30 мм для различных неметаллических материалов).

Для сквозной резки толстых металлических заготовок применяется лазерный нагрев с одновременным воздействием высокоскоростной газовой струи, но это технология совсем иного уровня сложности и стоимости.

Для фрезерных станков ограничений на толщину обрабатываемой заготовки не существует. Необходимо лишь правильно рассчитать подачу и запланировать несколько проходов, чтобы не превышать это значение.

Автоматическая смена инструмента

Как было показано выше, лазерный луч имеет строго определённую направленность (распространяется только прямолинейно) и площадь воздействия на поверхность заготовки (точку фокусировки). Это накладывает определённые технологические ограничения на взаимодействие «лучевого инструмента» с материалом заготовки.

В то же время, фрезерный станок работает с инструментом различного типа – в зависимости от решаемых задач.

При этом замена инструмента может осуществляться автоматически в процессе работы – ряд моделей фрезерных станков снабжены для этого специальной револьверной головкой с магазином на несколько инструментов. Поэтому даже если конкретная фреза не подходит для какой-либо операции, она может быть заменена на нужный инструмент.

А лазерный луч допускает лишь регулировку мощности (от 100% и ниже) и – в ряде случаев – угла наклона относительно заготовки, что в технологическом плане явно уступает возможностям набора из разнообразных фрез.

Материал заготовки

Физические свойства ряда материалов плохо сочетаются с воздействием лазера. Например смолистая древесина или искусственный камень гораздо лучше обрабатываются на фрезерном станке, чем на лазерном.

Как отмечалось выше, ряд материалов (такие как ПВХ, хлорсодержащее органическое стекло и пр.) не пригодны для лазерной обработки из-за выделения вредных веществ при нагреве и расплавлении.

Фрезерный же станок работает по другому принципу – не плавит, а режет, скалывает материал, поэтому свободен от вышеописанных ограничений.

Разумеется, фрезерные станки также имеют свои недостатки, а лазерные – уникальные преимущества (их перечисление не входит в рамки данной статьи). Однако выделить явного фаворита не представляется возможным.

Лазерное оборудование не является конкурентом фрезерному. Оба типа применимы и отлично справляются с работой – каждый в своей области. Задачей технолога является как можно точнее определить эту область.

Тогда выбранное фрезерное или лазерное оборудование сможет оправдать себя в полной мере.

Источник:

Фрезеровка металла — особенности фрезерной обработки

Фрезеровка металла – это классическая технология обработки резанием. Причем согласно канонам фрезеровки обрабатываемая деталь (или заготовка) остается неподвижной, а режущий инструмент – фреза – вращаясь, вокруг своей оси, перемещается и в поперечном, и в продольном направлении.

Фрезеровка металла – это классическая технология обработки резанием. Причем согласно канонам фрезеровки обрабатываемая деталь (или заготовка) остается неподвижной, а режущий инструмент – фреза – вращаясь, вокруг своей оси, перемещается и в поперечном, и в продольном направлении.

Поэтому фрезерование металла применяется для обработки деталей, формы которых не совпадают с телами вращения (цилиндрами, конусами и так далее). Хотя сама фреза изготовляется только в форме тела вращения. Причем режущая кромка инструмента может располагаться и вдоль тела фрезы, и на ее торце.

Фрезерные станки

Станки для фрезеровки отличаются друг от друга в первую очередь компоновкой пары рабочий стол – шпиндель.

И по этому признаку станки разделяются на:

- Горизонтально-фрезерные разновидности, у которых шпиндель с фрезой расположен параллельно плоскости стола.

- Вертикально-фрезерные разновидности, у которых шпиндель с фрезой смонтирован перпендикулярно к плоскости стола.

- Универсальный вариант, стол которого перемещается и по вертикали и по горизонтали. Причем шпиндель остается в горизонтальной плоскости, параллельной основанию станины, а стол можно даже «наклонить» под углом в 45 градусов к оси шпинделя. Кроме того, у широкоуниверсальных моделей имеется еще один шпиндель, закрепленный на выдвижной консоли (хоботе), которую можно поворачивать под любым углом.

Указанные типы станков могут обрабатывать и плоские поверхности, и тела вращения.

Причем на крупносерийном производстве фрезерная обработка металла осуществляется именно на универсальных станках, которые обрабатываю и вертикальные, и горизонтальные, и даже наклонные плоскости заготовки.

«Вертикальные» и «горизонтальные» разновидности станков встречаются лишь на отдельных участках, рассчитанных на осуществление конкретной операции, или в небольших мастерских.

Так же, следует отметить, что функциональность фрезерного станка зависит еще и от наличия сменных приспособлений, закрепляемых на рабочем столе. С помощью таких приспособлений, удерживающих деталь под определенным углом к оси вращения фрезы, можно расширить функциональность «вертикального» или «горизонтального» варианта до полноценной универсальной модели.

Режущий инструмент

В шпинделе фрезерного станка можно закрепить хвостовик концевой фрезы или оправку, на которую нанизана дисковая или угловая фреза.

Соответственно, на вертикальных станках используют фрезы первого типа – концевые с коническими или цилиндрическими хвостовиками гладкой формы или с пазом под шпонку.

Горизонтальные станки оперируют дисковыми и угловыми фрезами, а универсальные могут работать с инструментами любого типа, которым доступна не только поверхностная фрезеровка листового металла, но и сложная обработка пазов и выемок на телах вращения.

Впрочем, несмотря на все отличия, форма у всех фрез одна – это цилиндр или конус и производные от этих тел вращения. Из общего ряда выбиваются только угловые фрезы, форма которых образованна двумя сопряженными конусами, с общим основанием. Кроме того, интересна и форма сферической фрезы, образованной цилиндром со сферическим торцом.

Режущая кромка фрезы может располагаться и на торце инструмента (концевые и сферические варианты), и на боковой поверхности (дисковые и угловые варианты). Кроме того, существуют универсальные инструменты, с режущей кромкой и на торцах, и на боковой поверхности.

Саму режущую кромку образует прорастающий из цилиндра или конуса зубец. Передний и задний углы резания инструмента подбираются исходя из количества зубцов, предполагаемой скорости подачи фрезы или стола и твердости обрабатываемого материала.

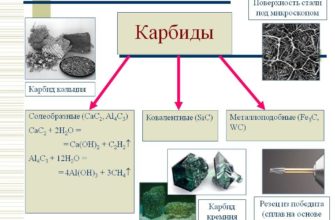

Тело фрезы изготавливается либо из быстрорежущей стали, либо из конструкционной стали. В первом случае зубцы и тело фрезы едины. В последнем случае зубцы из стали или твердого сплава производятся отдельно и крепятся к телу инструмента во время сборки фрезы.

Технология фрезеровки

В основе технологии фрезерной обработки лежит совмещение вращательного движения режущего инструмента с поступательным перемещением стола с закрепленной на нем заготовкой.

Причем классификацию технологических приемов фрезерования основывают именно на схеме движения стола, согласно которой существует встречная и попутная разновидность обработки.

Встречное фрезерование основано на движении режущей кромки навстречу детали. То есть зуб «вгрызается» в заготовку по направлению снизу вверх, а перемещение режущей кромки не совпадает с направлением движения рабочего стола. Попутное фрезерование основано на перемещении режущей кромки сверху вниз, когда зуб движется в ту же сторону, что и рабочий стол. Такую схему называют «подача на зуб».

Причем первый вариант – встречное фрезерование – гарантирует высокую скорость обработки, а второй – попутное фрезерование – обеспечивает максимальную чистоту среза и, как следствие этого, высокое качество обработанной поверхности.

Однако за качество придется заплатить риском «отрыва» заготовки со стола при большой глубине резания. Поэтому технологическая схема фрезеровки разбивает процесс на два этапа: первый – черновой – проводится по встречной, а второй – чистовой – по попутной схеме. В итоге – явный выигрыш по времени и высокое качество обработанной поверхности.

Чпу фрезеровка металла

Несмотря на внешнюю простоту технологии, фрезеровка – это очень сложная операция, успех которой зависит от квалификации исполнителей. Поэтому с момента изобретения первого фрезерного станка (середина 19-го века) не прекращалась поиски механизма автоматического управления этим агрегатом.

Компромиссным решением стало особое приспособление, соединяющее подвижный шпиндель с шаблоном системой рычагов и коромысел. Это приспособление синхронизировало маршрут перемещения фрезы с контурами шаблона. В итоге, с помощью этого прообраза системы числового программного управления (ЧПУ) удалось механизировать некоторые операции.

Но цена фрезеровки металла по шаблону оказалась слишком высокой. Ведь себестоимость шаблона сравнима с оплатой труда фрезеровщика средней квалификации, а высокое качество так и осталось недоступным.

Все изменила уже упомянутая система числового программного управления. К стандартным узлам станка добавили систему автоматического управления подачей и частотой вращения шпинделя и подачей рабочего стола. Причем плоскость над столом рассматривалась как трехмерное пространство со своей сеткой координат, по которой и перемещали фрезу, двигая шпиндель и стол с деталью.

В итоге, фрезерная чпу обработка металла стала «выдавать» результаты, которые не смог бы продемонстрировать ни один живой фрезеровщик.

Причем ЧПУ станки оказались вне конкуренции, и по производительности, и по качеству обработки.

И только благодаря этим устройствам была освоена многомерная — 3D- фрезеровка металла, предполагающая одновременную обработку заготовки на нескольких шпинделях, работающих в разных плоскостях.

Перспективы развития технологии

Помимо уже упомянутой ЧПУ обработки к перспективным направлениям данной технологии относится лазерная фрезеровка металла, позволяющая вырезать детали из стального листа с микронной точностью.

Правда, в данном случае от классического станка в лазерную фрезеровку перешли только коробки подач рабочего стола и шпинделя.

А в качестве «старой, доброй фрезы» здесь используется новый «режущий» инструмент — лазер, который не откалывает металл зубьями, а испаряет структуру вдоль заданного контура.

Кроме лазерной технологии в перспективных направлениях развития фрезеровки можно встретить и попытки подобрать новый конструкционный материал для врез, и разработки новых схем резания (тангенциальная и прочие), и совершенствование привода агрегатов с ЧПУ, целью которого является улучшение качества и точности обработки.

Источник:

Что такое фрезеровка, технология фрезерования

Фрезерование представляет собою обрабатывание заготовок, осуществляемое посредством фрез. Данная обработка может выполняться ручным методом либо на станке. Сегодня фрезерование распространено не меньше, чем точение, сверление.

Фрезерование представляет собою обрабатывание заготовок, осуществляемое посредством фрез. Данная обработка может выполняться ручным методом либо на станке. Сегодня фрезерование распространено не меньше, чем точение, сверление.

Фреза является режущим приспособлением, которое выполнено в виде колеса с зубцами. Она располагает большим количество лезвий, фиксируется в станке и, крутясь на высокой скорости, убирает металлические слои с детали и осуществляет торцевое фрезерование.

Обрабатывание детали на станке, типы фрезерования

В прошлом аппараты для проведения фрезерных работ не могли функционировать автоматически. Ввиду этого получалось много бракованных изделий. С использованием современных технологий были разработаны новые устройства с ЧПУ. Их внедрение сделало проще работу фрезеровщиков.

В настоящее время современные фрезеровальные аппараты оборудованы не фрезами, а лазерами. Лазерная обработка точнее, следовательно, количество бракованных деталей невелико. Кроме того, подобное обрабатывание сочетает в себе и токарные, и фрезеровочные процедуры.

Виды фрезерования возможно подразделить по виду применяемых станков.

- Фрезеровальное механическое обрабатывание.

- Обрабатывание лазером.

Кроме того, фрезеровочная обработка классифицируется по:

- типу используемого инструмента – концевой, периферийный, фасонный, торцевой;

- направлению кручения фрезы по отношению к перемещению детали – навстречу, попутно;

- местоположению на основании фрезеруемой детали – по вертикали, горизонтали, наклонно.

Как осуществляется фрезерование

Любое изделие фрезеруется определенным методом. Выбор способа обработки зависит от вида станка, сложности фрезеруемой детали, материала, из которого она изготовлена.

На обычном станке

Сначала рабочий подбирает инструмент. После этого он надежным образом закрепляет его на шпиндельном элементе. Обрабатывание детали осуществляется за несколько стадий:

- Включение малого кручения шпиндельного элемента, подведение заготовки к инструменту до минимального касания.

- Отведение основания с зафиксированной деталью, остановка крутящегося шпиндельного элемента.

- Установка нужной глубины фрезерования.

- Включения вращения инструмента.

- Ручное перемещение основания с зафиксированной заготовкой до соприкосновения с крутящимся инструментом.

Рабочему для обработки одной детали требуется комплект инструментов. Это дает возможность повысить производительность фрезерования стали.

Величина фрез подбирается при учете нужного стандарта точности. Для чернового типа фрезерования требуется 11 либо 12 квалитет точности. На финальной стадии нужен 8 либо 9 квалитет.

На станке с ЧПУ

Фрезерная обработка с использованием числового программного управления стала использоваться в промышленности относительно недавно. Ее родоначальником возможно назвать рычажную систему, использовавшуюся на обыкновенных фрезеровальных аппаратах.

С совершенствованием электронных систем контроль над станочным аппаратом перешел к компьютеру. Рабочий превратился в оператора ЧПУ, который взаимодействует с устройством посредством программы.

Торцевое фрезерование на устройстве ЧПУ дает возможность повысить точность, производительность, уменьшить количество бракованных заготовок, производить серийные изделия с непростой геометрией.

ЭВМ передает станку, каково число оборотов шпиндельного элемента и характеристики его перемещения (линейные координаты, глубина фрезерования). Сегодняшние устройства с ЧПУ способны осуществлять трехмерное фрезерование. Оно представляет собой обрабатывание изделия несколькими инструментами, находящимися в различных плоскостях.

Перед тем как начать фрезерные работы, рабочий создает на компьютере трехмерную модель заготовки. После этого станочный аппарат максимально точно выполняет ее воспроизведение. Специалист, который фрезерует детали на станке с ЧПУ (фрезеровщик ЧПУ), должен иметь более высокую квалификацию, чем рабочий, фрезерующий заготовки на обычном аппарате.

Фрезерование лазером

В настоящее время лазерное оснащение используется исключительно в аппаратах с числовым программным управлением. Подобные устройства стоят дорого, однако дают возможность максимально точно создать изделие. Кроме того, время на производство одной заготовки намного снижается.

ЧПУ устройства с лазером способны точно фрезеровать обыкновенные материалы, изготавливать объемные изделия со сложной геометрией. Единственное, что может вызвать затруднения – это производство деталей, имеющих круглую форму.

Фрезеровочные работы лазером может осуществляться 2 методами:

- выжигание детали тепловым лазером в необходимом месте. После этого выполняется шлифование кромки;

- шлифовальный лазер постепенно убирает металлические слои, много раз обрабатывая один и тот же участок.

При лазерном обрабатывании детали внешняя поверхность сохраняет свою гладкость. Благодаря этому нет нужды шлифовать законченное изделие.

Фрезеровка титановых изделий

Титан все больше применяют в аэрокосмической сфере. Он считается одним из наиболее сложных для фрезерного обрабатывания металлов. Обусловлено это тем, что он слабо проводит тепло. При фрезеровке титановой детали только малая часть тепла уходит с вылетающей стружкой. Следовательно, элементы станочного устройства и обрабатываемое изделие сильно нагреваются.

Фрезеровщики ЧПУ, часто выполняющие фрезерные работы, сообщают, что следующие факторы позволяют качественно обработать титановую деталь:

- максимальное уменьшение области соприкосновения титанового изделия и режущего инструмента;

- острая режущая часть фрезеровочного инструмента;

- применение инструмента с множеством зубцов;

- небольшая толщина вылетающих опилок;

- дуговое фрезерование в начале обработки;

- снятие фаски под углом в сорок пять градусов по завершении прохода инструмента;

- применение фрезы с большим задним углом;

- скрупулезное наблюдение за глубиной осей;

- уменьшение глубины осей фрезеровки при небольшой толщине изделия;

- диаметр инструмента составляет семьдесят процентов от диаметра подбираемого паза;

- использование фрез, работающих на высоких скоростях.

Помните, что такая фрезеровка, как лазерная, стоит немало. Ввиду этого ее нужно выполнять только тогда, когда это действительно необходимо.

Стоимость фрезерной обработки зависима от геометрических показателей заготовки, типа станочного устройства и материала детали. Процесс фрезерования должен осуществлять на бесперебойно работающем фрезеровочном оснащении человек, который располагает необходимой квалификацией.

Особенности фрез

Для обрабатывания открытых плоскостей на горизонтальных аппаратах используют цилиндровые фрезы, а также сборные инструменты со сменными резцами. Для производительного обрабатывания на вертикальных устройствах применяют торцевые головки, которые оснащены резцами из твердых сплавов.

Обрабатывание соседних плоскостей, которые располагаются на различной высоте, параллельно либо наклонно, выполняют торцевыми насадными инструментами.

Шлицы и щели небольшой ширины прорезают отрезными и шлицевыми фрезами.

Угловые инструменты используют для фрезеровки прямых и винтовых углублений промеж зубцов при производстве фрезеровочного, разверточного, зенкеровочного и иного инструментария.

Классифицируя фрезеровальные инструменты, принимают во внимание, кроме предназначения, конструктивные особенности, метод фиксации на станочном аппарате, тип зубцов, положение зубцов по отношению к оси, их направление.

Цилиндровые, дисковые, торцевые, угловые, фасонные приспособления фиксируют на фрезеровальных оправках.

Для снижения биения оправки опоры приспособлений должны располагаться параллельно одна к другой и перпендикулярно оси инструмента. Они могут отклоняться от оси не более чем на пять сотых миллиметра.

Кручение приспособлениям, зафиксированным на оправке, сообщается шпоночным элементом, расположенным продольно либо на торце.

Зубцы приспособления могут быть острозаточены либо затылованы. Первый тип зубцов точат по задней области. Показатели геометрии фрез подбираются при учете материала детали и режущей кромки, их конструктивных особенностей, условий фрезеровки.

Наличие переднего угла позволяет легче врезать фрезу и отделять стружку. Чем больше данный угол, тем меньше усилие резания. Кроме того, при большом переднем угле значительно уменьшается износ фрезы.

Если этот угол мал, трение увеличивается, как и температура. Задние части фрезы подвергаются сильному износу, их прочность уменьшается. Теплоотвод также ухудшается.

Ввиду этого необходимо следить за тем, чтобы передний угол был достаточным для качественного осуществления обработки.

Заказывая торцевое фрезерование, уточните, какие станочные устройства применяет компания, спросите у своих приятелей, насколько она благонадежна. Так вы гарантируете себе, что работа будет выполнена качественно, ее стоимость не будет завышена.

Если вы желаете научиться работать на фрезерном станке, посмотрите обучающие видео. Помните, что изучать промышленные станки и процесс фрезерования на них домашнему мастеру ни к чему.

Гораздо проще освоить бытовые станочные аппараты, оптимально подходящие для домашних нужд.

Источник:

В чём преимущество фрезерного станка с чпу перед лазерным станком?

Фрезерная резка превосходит лазерную обработку материалов высокой скоростью обработки материалов, презентабельным внешним видом изделия и возможностью изготовления 3D деталей.

В связи со стремительным развитием сферы рекламы и маркетинга фигурный раскрой и гравировка материалов набирают все большую популярность.

Так называемые фрезерно-гравировальные работы должны быть выполнены на высоком уровне и с гарантированным качеством изделия, поэтому крайне важно обращаться в компании с достойной репутацией и опытом работы.

Компания «Балтийская Фреза» специализируется на проведении комплексных фрезерно-гравировальных работ уже многие годы. Продукция, выпускаемая предприятием, характеризуется высоким качеством и прочностью.

Благодаря современным инженерным технологиям и их постоянному развитию в работах компании «Балтийская Фреза» применяются и классические методики с использованием фрезерных станков, и наиболее инновационные технологические решения – лазерный механизм обработки изделия.

Каждый из способов обладает своими особенностями — как положительными, так и отрицательными. Во-первых, схожесть оборудования, которое используется при лазерной обработке с вертикальным фрезерным станком (при классической методике).

Одинаково применяются стол для работы с механизмом крепления материала, система для резки (либо источник излучения лазера), которые фиксируются на передвижной плоскости, способной перемещаться с помощью специального двигателя особой точности.

Стоит отметить также числовое программное управление для перемещения механизма фрезерной резки с помощью которого происходит подача сигнала к двигателю по заранее составленной программе для фрезерно-гравировальных работ.

Основное различие между двумя методами состоит в механизме воздействия на исходный образец материала.

Если действие лазера направлено на сильнейший нагрев и последующее испарение / расплавление материала образца за счет контакта его поверхности с лучом в определенной точке (наиболее локальное воздействие), то действие фрезерного станка совсем другое – разрушение материала происходит механическим / режущим воздействием кромок резца.

Изменяя энергию лазера и угол наклона луча обычно производят фигурную обработку и создают объемные, сложные изделия. Движение фрезы более ограничено – около 3-5 направлений — но это позволяет создавать наиболее сложные плоскостные конструкции – отверстия, карманы, пазы.

Сильная сторона фрезерного механизма обработки – разрезание металла.

Низкая энергопотребление и разнообразие режимов обработки делают фрезерно-гравировальные работы незаменимыми при разрезании меди, бронзы, алюминия и др. твердых материалов.

В свою очередь, лазерный механизм при подобных работах должен быть настолько мощным и громоздким, что это очень невыгодно с точки зрения затрат энергии и денег.

Стоит отметить многопрофильность применения технологии фрезерной резки – работа и с металлическими, и с неметаллическими материалами. Лазерные механизмы обработки материалов характеризуются множеством ограничений: обработка металлов возможно только с использованием больших лазерных установок, а неметаллические изделия требуют более маленьких лазерных установок.

Кроме того, поливинилхлоридные материалы строго запрещено обрабатывать с помощью лазера из-за высокой химической активности и токсичности продуктов реакции горения (диоксины, окислы серы). Окислы серы, к тому же, способны коррозировать аппаратуру.

Поливинилхлоридные материалы прекрасно обрабатываются с помощью фрезерных механизмов, поэтому легко получаются изделия двух- и трехмерной геометрии.

В нашей компании вы можете заказать фрезерную резку, обработку и раскрой материалов из любых химических веществ и различной степени сложности. С помощью современных технологии и за счет высочайшей квалификации наших специалистов, вы получите качественную и долговечную продукцию в короткие сроки и на очень выгодных условиях.

Источник: